塔河油田某油气集输管线失效分析

宋 刚,高秋英,2,温宁华,张 倩,2,孙海礁,2,王毛毛,陈迎锋

(1.中国石油化工股份有限公司西北油田分公司,新疆 乌鲁木齐 830011;2.中国石油化工集团公司碳酸盐岩缝洞型油藏提高采收率重点实验室,新疆 乌鲁木齐 830011;3.安科工程技术研究院(北京)有限公司,北京 102209)

0 前 言

塔河油气田腐蚀环境复杂,输送介质具有“三高”特征,即产出气高含CO2(3%~6%,体积分数,下同),高含H2S(0.013%~7.800%),产出水高含Cl-[(1.2~1.7)×105mg/L],从而导致油气田地面系统内的腐蚀问题突出,且日趋严重,腐蚀穿孔数量呈上升趋势[1-3],造成设备及管线泄漏或失效,严重时会导致装置停工及火灾、爆炸等事故,严重影响现场生产安全平稳运行[4-6]。目前,已有很多学者对油气集输管道的内腐蚀机理进行了研究,陈韶华等[7]认为介质中的溶解氧、HCO3-/CO32-和HS-/S2-是导致输油管道发生腐蚀穿孔的主要原因。田嘉治等[8]指出原油集输管线腐蚀穿孔的主要原因是溶解氧、CO2、及H2S引起的电化学腐蚀。Zhu等[9]认为输油管道的内腐蚀主要是由沉积水中的Cl-引起的。倪广地等[10]指出输油管道发生内腐蚀的主要原因是原油中的水溶解了Cl-、SO42-等腐蚀性杂质,随后水沉积在管壁内表面而与其构成电极系统,从而导致腐蚀。Ilman等[11]对发生内腐蚀泄漏的采油管道开展的失效分析表明,取样于发生腐蚀的管道底部的原油采出水含有氯离子、碳酸氢根离子和硫酸根,其中氯离子含量为7 183 mg/L,pH值呈碱性。李群等[12]分析了输油站管网的腐蚀穿孔原因,指出管道初期腐蚀泄漏物中含大量水,腐蚀穿孔的最主要原因是管道中出现了明显的油水分层,腐蚀穿孔初期泄漏物中氯离子含量为27 803.9 mg/L,矿化度高达500 966.7 mg/L,具有高矿化度的水的导电率高,加快了电化学反应和腐蚀的速度。由于油气集输管线中油气水腐蚀介质成分复杂,不同环境中管道内腐蚀的主导腐蚀机理并不完全相同。因此,针对目前出现的管线失效问题,有必要进行失效分析,明确造成管线发生穿孔的原因,为防腐措施制定和决策提供数据及技术支撑。

塔河油田某区集输管线于2008年11月投用,短期内发现管线穿孔11处,穿孔位置集中在管线下游集输站外上坡段,运行管线材质为20钢,输送介质高含H2S,平均含量为36 832.45 mg/m3,分压达到0.017 MPa,CO2含量为5.37%(体积分数),分压0.038 MPa,该管线管输介质为油气混输,导致介质中H2S和CO2含量上升。介质矿化度为230 568.28 mg/L,氯离子含量高,含水较高,含水率约30%~45%。油气集输管道设计流速为0.28 m/s,目前输送量只有设计输送量的24.3%,流速为0.05~0.14 m/s,远远小于设计流速,高程差6 m,在管线下游盐水分离更彻底,腐蚀环境恶劣。

1 试 验

在失效管线穿孔位置附近沿纵向取化学成分试样,试样尺寸为60 mm×60 mm×原壁厚,同时,在穿孔位置附近管线上分别沿管道轴向取横截面与纵截面的金相试样,试样尺寸为30 mm×30 mm×原壁厚。

利用 Baird Spectro-Vac2000直读光谱仪对失效管线的化学成分进行分析;另外,在穿孔位置附近管线内壁上切取带有腐蚀产物的试样块,利用LEO-1450 扫描电子显微镜(SEM)与League 2000 能谱仪(EDS) 对腐蚀产物的微观形貌与元素组成进行观测。同时,收集内壁腐蚀产物,利D8 Advance X射线衍射仪(XRD) 对腐蚀产物的物相组成进行分析。

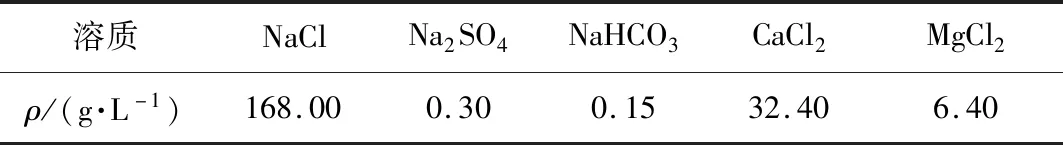

利用电化学工作站,采用三电极体系,工作电极为加工试样,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),试样表面用耐水砂纸逐级打磨,将制备好的试样浸入丙酮溶液中进行超声波清洗,取出吹干后放入干燥皿中备用。电化学阻抗谱(EIS)测试频率范围为1.0×(10-2~105) Hz。试验溶液为塔河油田现场模拟溶液,模拟溶液成分如表1所示,H2S分压0.015 MPa,CO2分压0.035 MPa。分别对浸泡于试验溶液中1,3,7 d的试样进行阻抗谱测试。

表1 模拟溶液成分Table 1 Composition of simulated solution

2 结果与讨论

2.1 宏观腐蚀形貌观察

集输管线内壁宏观腐蚀形貌如图1所示。

观察失效管线腐蚀形貌,发现管线顶部腐蚀较轻,管线底部腐蚀较重,底部已经发生穿孔,且管道内壁腐蚀有明显的分界线。管线内壁顶部的腐蚀比较轻,主要发生了均匀腐蚀,腐蚀产物分布不均且比较薄;管线内壁底部则发生了较严重的局部腐蚀,具有较厚且疏松的腐蚀产物,并伴随严重的腐蚀结垢,结垢物上附着黑色的油污。

将集输管线剖开,发现腐蚀穿孔均发生在集输管线的底部正下方,集输管线外壁发生腐蚀穿孔,几乎所有腐蚀穿孔均分布在一条直线上,且腐蚀穿孔的孔径较大,有的腐蚀坑直径大于5 mm,有的腐蚀坑长大与旁边的腐蚀坑连接合并,尺寸大于5 cm。另外,集输管线内壁腐蚀坑均为弹坑形。

在集输管线送检样品上取样,对样品进行宏观腐蚀形貌观察,图2为管线内壁顶部和底部的腐蚀形貌。由图2可知,集输管线样品内壁顶部没有明显的局部腐蚀发生,其腐蚀产物较均匀地覆盖在整个样品表面,呈黄黑色,局部有腐蚀产物剥落。观察集输管线内壁底部的腐蚀形貌,腐蚀产物和结垢物混合物覆盖在集输管线基体表面,混合物呈黑色,从表面看混合物比较疏松,局部有少许脱落。在集输管线底部的腐蚀坑表面完整地覆盖着腐蚀产物,腐蚀产物形态和基体覆盖物一致,均为黑色疏松物质。

图3为管线内壁底部腐蚀坑截面形貌,可以看出集输管线内壁底部覆盖物厚度将近1 mm,且比较疏松,腐蚀坑呈弹坑形,向管壁外部扩展。

2.2 化学成分分析

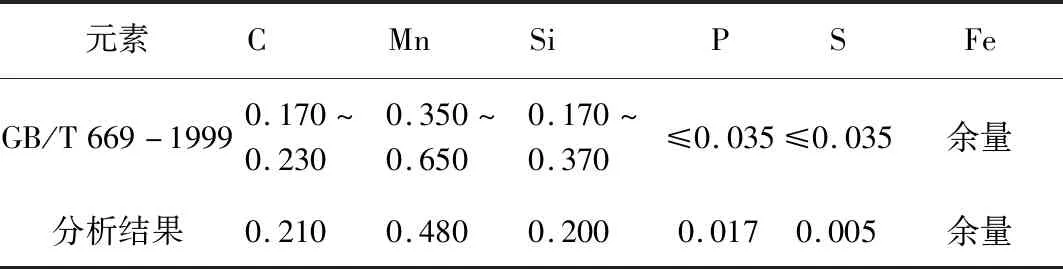

利用Baird Spectro-Vac2000直读光谱仪对失效管线的化学成分进行分析,结果如表2所示。由表2可知失效管线的化学成分符合GB/T 699-2015[13]的规定。

表2 集输管线金属样品的化学成分分析结果(质量分数) %Table 2 Chemical composition analysis results of metal samples of gathering and transmission pipeline(mass fraction) %

金相试样经预磨、抛光、在侵蚀液[4%(体积分数,下同)硝酸+96%酒精溶液]中蚀刻后,在光学显微镜下观察各区域的金相组织,结果如图4所示。由图4可知,集输管线材料的金相组织没有明显的合金元素偏聚,材料的金相组织分布均匀。集输管线材料的金相组织为铁素体和珠光体的混合物,铁素体和珠光体混合均匀,其中黑色部分为珠光体,白色部分为铁素体,晶粒尺寸在20 μm左右。

2.3 微观形貌观察

观察去除腐蚀产物前后管线内壁底部腐蚀形貌。图5为管线内壁底部腐蚀形貌。由图5可知,集输管线内壁底部发生了严重的局部腐蚀,腐蚀产物多为圆球状,完整地覆盖在管线内壁底部,去除腐蚀产物后,管线金属基体显现出来,在金属基体上已经不能轻易分辨出铁素体和珠光体组织,基体上分布着大大小小的腐蚀坑,腐蚀坑尺寸均超过1 cm,为半球形腐蚀坑。

2.4 腐蚀产物分析

对管线内壁腐蚀产物进行EDS分析,取样位置见图6,结果如表3所示。由表3可知,失效管线内壁腐蚀产物主要由O、Fe、C、Ca构成,此外还含有一定量的S、Cl元素,由此推测,腐蚀产物的主要成分为CaCO3、FeCO3和Fe的氧化物。

表3 失效管线内壁选区腐蚀产物EDS分析结果(质量分数) %Table 3 EDS quantitative analysis results of corrosion products at the inner wall of failed pipeline(mass fraction) %

对失效集输管线内壁腐蚀产物进一步进行XRD物相分析,分析结果见图7。由图7可知,腐蚀产物中含有大量的CaCO3、FeCO3、还有少量FeCl2、FeO等物质。集输管线腐蚀介质的矿化度高,含有大量的CaCl2,且原油中存在腐蚀性的CO2气体,由此可知,该管线内壁发生了CO2腐蚀,腐蚀产物主要为FeCO3。此外,还有一定量的CaCO3垢在管线内壁沉积,这些腐蚀产物、垢的沉积会诱导管线发生垢下腐蚀。

2.5 电化学测试

图8为不同腐蚀时间下试样的交流阻抗谱。由图8可以看出,该阻抗谱由容抗弧组成,随着浸泡时间的延长,试样的容抗弧半径逐渐增大,容抗弧越大,则金属/溶液界面处的电荷转移电阻越大,溶解速率越低,这说明随着浸泡时间的延长,试样在该环境体系中的腐蚀速率减缓。

图9为试样电化学阻抗谱的等效电路,等效电路中Q为常相位角元件,其中Ql为串联电容,Qdl为并联电容,Rs表示溶液电阻,Rct表示电荷转移电阻,Rf为腐蚀产物膜电阻。表4是试样在模拟溶液中的交流阻抗谱拟合结果,随着浸泡时间的延长,试样的电荷转移电阻大小依次为3 d>7 d>1 d>0 h,表明腐蚀速率为3 d<7 d<1 d<0 h。腐蚀产物膜电阻大小依次为7 d>3 d>1 d>0 h,表明腐蚀产物膜对金属的保护性随浸泡时间的延长逐渐增大。

表4 试样在模拟溶液中的交流阻抗谱拟合结果Table 4 AC impedance spectrum fitting results of samples in simulated solution

为了进一步观察试样表面腐蚀发展的变化,将浸泡7 d后的试样取出,去除表面腐蚀产物,观察试样表面微观形貌,结果见图10,可以看出试样表面有局部腐蚀出现。

结合电化学测试结果分析可知,20钢管材发生了CO2腐蚀,在浸泡初期1 d内,FeCO3晶粒不断长大、合并,逐渐连成一片,但是形成的FeCO3腐蚀产物膜对金属基体的保护能力较差,金属腐蚀速率依然较高[15];在浸泡3~7 d时,溶液中的Ca2+开始从溶液中析出,形成CaCO3覆盖在产物膜上,于此同时,FeCO3晶粒逐渐长大,随着时间的延长FeCO3晶粒排列相对越来越紧密,在FeCO3和CaCO3共同作用下,腐蚀产物膜不断变厚,减缓了腐蚀的发生,但是由于腐蚀产物与结垢物覆盖不均匀,导致试样表面局部存在电位差,出现局部腐蚀风险,试样表面微观形貌印证了这一结果。

综合管线失效分析及电化学测试结果,管线腐蚀穿孔出现在管壁底部,腐蚀介质中含有大量的可溶性钙盐,输送介质的矿化度非常高,钙盐和CO2发生化学反应,生成CaCO3结垢;管线基体发生二氧化碳腐蚀,生成FeCO3;由于管线处于上坡段,导致碳酸钙和腐蚀产物混合沉淀在管道底部,产生致密的产物层,产生局部微电池效应,导致局部腐蚀形成并快速发展,同时,金属表面结垢物的密度、厚度和化学组成处于不均匀状态,造成金属表面电化学性质不均匀,金属离子在表面聚集,为保持电中性,外界的阴离子(如氯离子等)迁入,在金属表面富集,形成局部酸化自催化效应,促进腐蚀进一步扩大,导致局部腐蚀加速,最终使得管线泄漏。管线腐蚀最严重的地方为底部,此处最易沉积结垢物和腐蚀产物,最先出现垢下腐蚀,这就是腐蚀穿孔均发生在管道底部且穿孔几乎呈一条直线的原因。

3 结论及建议

(1)集输管线的材质为低碳钢,管材成分符合标准规定,管线基体组织未见明显异常。

(2)腐蚀介质的矿化程度高,原油中含有大量的CO2和H2S,导致管壁内部发生了二氧化碳腐蚀。

(3)随着浸泡时间的延长,试样表面腐蚀产物膜电阻逐渐增大,由于产物膜的不均一性,试样表面出现局部腐蚀风险。

(4)腐蚀介质中含有大量的可溶性钙盐,钙盐和CO2发生反应生成碳酸钙结垢,结垢物与腐蚀产物在管道上坡段沉积,导致金属基体发生了严重的垢下腐蚀,介质中高含氯离子加速了腐蚀的发生,最后造成管线底部穿孔失效。

(5)建议在介质中添加阻垢剂预防管线结垢,同时定期清管,以避免结垢产物与腐蚀产物沉积,导致管线产生垢下腐蚀。