Ti元素对激光熔覆AlCoCrFeNiTi0.5合金涂层组织和耐磨性的影响

张 丽,沙明红,纪良浩,李胜利,张峻巍,安玉奇

(1.营口理工学院材料科学与工程学院,辽宁 营口 115014;2.辽宁科技大学材料与冶金学院,辽宁 鞍山 114051;3.鞍钢集团工程技术有限公司,辽宁 鞍山 114021;4.营口骑士达机械设备有限公司,辽宁 营口 115014)

0 前 言

1995年,叶均蔚首次提出高熵合金概念,它包含至少5种等摩尔比或接近等摩尔比的主元素,打破了传统合金的框架,成为金属材料学界的一个新的研究前沿[1-3]。高熵合金具有高强度、高硬度、高耐蚀性、良好的导电性和高温抗氧化性等优异性能[4-7]。迄今为止,已从14种不同的金属元素中组合出 900 多种高熵合金,并通过各种制备技术对高熵合金组织构成与材料性能进行探索和合成[8]。Yue等[9]研究了激光熔覆制备的AlCoCrCuFeNi 高熵合金在镁基板上的凝固行为。Jiang等[10]提出了一种AlCrFeNi2Ti0.5高熵合金的热处理方法,该热处理方法可以同时提高强度和塑性。Qiu等[11]研究了Ti含量对Al2CrFeNiCoCuTix高熵合金涂层组织和性能的影响,结果表明:基体与熔覆层形成了良好的冶金结合;熔覆层区主要由等轴晶和柱状晶组成,由于高熵效应,Al2CrFeNiCoCuTix高熵合金涂层的相结构为简单的FCC相、BCC相和Laves相;Ti元素在一定程度上促进了BCC结构的形成;磁化循环表明,Ti0.0高熵合金是一种软磁材料。Zhou等[12]研究了采用等原子比和高熵混合策略设计的AlCoCrFeNiTix,该合金体系主要由体心立方固溶体组成,具有良好的室温压缩力学性能。到目前为止,已通过电弧熔炼、表面涂覆、粉末冶金等方法对高熵合金进行了研究,其中表面涂覆方法能以较低的成本提高工具、模具等的表面性能;还可以采用真空电弧熔炼、硬表面焊接、薄膜沉积、热喷涂和激光熔覆等方法制备高熵合金涂层,其中激光熔覆具有加热和冷却速度快、熔覆均匀致密、熔覆稀释度低等优点,近年来引起了人们的广泛关注[13,14]。此外,在Al0.5FeCu0.7NiCoCr涂层[15]之中添加Al,MoFe1.5CrTiWAlNbx耐火涂层[16]中添加Nb元素后,涂层产生细晶强化效果,硬度和耐磨性均提高[17]。Miracle等[18]统计了目前已发表高熵合金论文中研究的合金元素,发现被研究最多的前5个合金元素分别为Al,Co,Cr,Fe,Ni,对于AlCoCrFeNi系高熵合金多集中在Al,Ni元素含量的改变对其组织和力学性能的影响,而关于其摩擦磨损性能的研究较少。因此本工作利用Ti 元素的原子半径大、容易产生晶格畸变,同时可以细化晶粒,提高合金硬度和耐磨性的优势,将其作为浓度变化的主要元素,同时选择成形性能好、微观缺陷少的激光熔覆技术制备AlCoCrFeNi和AlCoCrFeNiTi0.5高熵合金涂层,探究掺杂大原子 Ti元素后合金物相结构、显微组织、硬度、耐磨方面的变化规律。

1 试 验

1.1 试 材

本试验选用厚度较大的纯铁块作为基体,不仅因为铁基材料应用广泛,更主要的是纯铁纯度较高,所含元素、杂质较少,利于准确分析和表征高熵合金本身的组织结构及性能,同时还能增加基体对熔覆层表面的激冷作用。基材尺寸为300 mm×80 mm×50 mm,表面用400,600,800号砂纸按顺序打磨至表面光洁,然后用酒精溶液进行清洗,并用吹风机快速吹干待用。基体材料元素含量(质量分数,%)如下:C 0.028,Si 0.150,Mn 0.120,P 0.011,S 0.014,Al 0.220,Fe余量。图1为纯铁基体XRD谱。从图1可以看出,分别在2θ为44.65°,64.92°,82.26°,98.86°出现了峰值,纯铁基体成分较单一,(110)面衍射峰强度最高,且为密排面。基体采用工业纯铁,杂质元素较少,这有助于反映和分析高熵合金本身的微观结构。

试验熔覆原料选取质量分数大于99.9%的Co,Cr,Al,Fe,Ni,Ti高纯金属粉末,粒度为200目,按照不同的原子分数比进行混合,制备AlCoCrFeNi和AlCoCrFeNiTi0.5高熵合金涂层。原料粉末中Co,Cr,Al,Fe,Ni,Ti 6种元素互溶能够形成很高的混合熵,具有鸡尾酒效应,易形成单一固溶体,Co,Cr,Fe,Ni原子尺寸相近,有助于无限固溶体的形成,且自由能较低能使结构趋于稳定状态。其名义成分见表1。

表1 AlCoCrFeNi和AlCoCrFeNiTi0.5熔覆粉末的合金配比(原子分数) %Table 1 Alloy ratio of AlCoCrFeNi and AlCoCrFeNiTi0.5 cladding powder (atomic fraction) %

1.2 激光熔覆制备涂层

采用HGL-6000型CO2激光加工成套设备在试样表面进行激光熔覆试验。合金粉末采用玛瑙研钵器进行均匀研磨,并在100 ℃下预热24 h。粉末预置在基材上,粉末层厚度为1.0 mm。激光功率为3 500 W,扫描速度为300 mm/min,光斑直径为5 mm。整个熔覆过程采用氩气保护,然后在900 ℃下退火5 h。

1.3 测试分析

用X’Pert Power X射线衍射仪(XRD)进行物相分析,采用Cu的Kα射线,衍射角度范围为10°~70°,设置的衍射速度为4 (°)/min,步长为0.006 5,结果分析采用X’Pert HighScore(Plus),结合PDF2-2004数据库进行物相检索,并用Origin软件进行结果处理及曲线绘制。采用JSM6480LV扫描电镜(SEM)对涂层表面形貌和微观显微组织进行分析,同时利用PEGASUS2040型能谱仪(EDS)进行试样表面的点扫描以及线扫描来分析合金成分分布以及微观组织的化学成分。采用HITACHS-3400 N维氏硬度计测量维氏硬度,加载载荷为4.9 N,加载时间为15 s。摩擦磨损试验采用CSM-TRIBOMETER型摩擦磨损试验机,采用摩擦副为氮化硅的干摩擦,法向载荷为13 N,往复运动速度为10 cm/s,往复直线距离为24 mm。

2 结果与讨论

2.1 Ti对晶体结构的影响

图2为AlCoCrFeNi和AlCoCrFeNiTi0.5多主元高熵合金系的XRD谱。

经与PDF卡片对照,在AlCoCrFeNi 高熵合金涂层中出现(103)峰、(011)峰和(002)峰,根据已有研究[5]可知此合金系中均为BCC结构的简单固溶体。而在AlCoCrFeNiTi0.5高熵合金涂层中出现了4个峰,最强的峰值低于AlCoCrFeNi涂层最强峰,且出现Al80Cr13Co7复杂相。出现此现象的原因主要是Ti相较其他元素原子尺寸较大,很容易造成晶格畸变,体心立方结构本身疏松,能够改变高熵合金晶格上的应变,从而降低合金的自由能。在AlCoCrFeNiTi0.5高熵合金涂层中部分峰向小角度方向偏移,主要是由于大尺寸的Ti原子造成晶格扭曲变形,使得晶格常数变大,随着扫描角度的增大,漫散射效应强度大于衍射峰强度,进而使得峰值向低角度偏移。

2.2 Ti对微观组织结构的影响

图3为AlCoCrFeNi 和 AlCoCrFeNiTi0.5高熵合金涂层的SEM谱。

从图3a中可以看出,没有Ti的组织主要是由枝晶(DR)和枝晶间(ID)区域组成,且枝晶区域明显多于枝晶间区域。而在图3b加入Ti含量后枝晶变得多而细小,形成曾准周期性和互连性成分调制的调幅分解组织,这种组织按照扩散-偏聚机制进行,无需成核,由成分起伏直接长大形成新相,并且总是保持共格关系,沿着共格应变能最低的晶相方向生长,使其具有一定周期性的规则图案[19]。组织均匀细密且调幅分解组织以及共晶组织逐渐吞噬枝晶和枝晶间区域,包围在共晶组织周围,这是因为Ti的添加使得合金增强相数量变多,有助于共晶组织和调幅分解组织的生成,而这种结构表现在性能上有很大的改变。

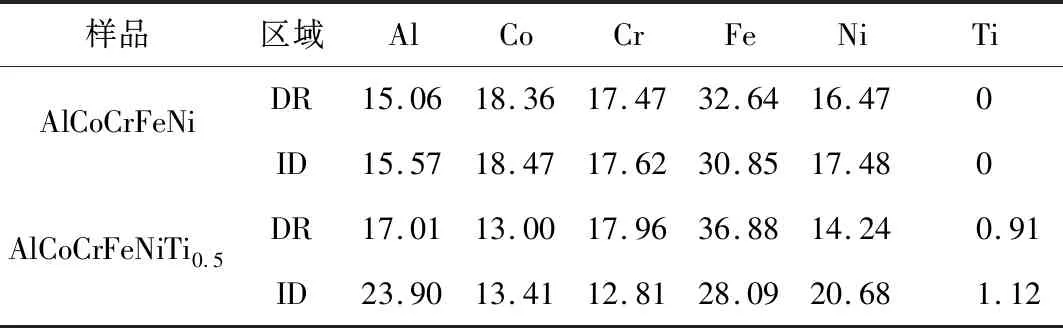

表2不同区域的EDS数据与原始配比表1相比较,没有明显的成分偏析,只是由于基体的稀释使得Fe元素增加,由于氧化烧损等原因,Ti元素的含量降低较多。Ti元素原子半径(0.145 nm)与Al元素原子半径(0.143 nm)比较相近,促进了AlFe和Co3Ti化合物的形成[20]。

表2 涂层不同区域的EDS结果(原子分数) %Table 2 EDS result of different regions of the coatings (atomic fraction) %

图4为AlCoCrFeNi线扫描能谱,采用JSM6480LV扫描电镜所附带的能谱仪对AlCoCrFeNi涂层结合区附近的Al,Co,Cr,Fe,Ni元素分布进行线扫描,结果如图5所示。从图上可以看出,在结合区附近,从涂层到基材Al,Co,Cr,Ni元素呈逐渐下降的趋势,只有Fe元素含量呈现上升趋势。通过对比能谱数据表2与原始的名义成分表1,可以得出Co,Cr,Ni元素有所减少,而Al元素略有增多,Fe元素增加较明显,符合图2的XRD检测结果,说明生成了大量的Fe2.00固溶相和少量的AlCr2固溶相。出现此现象主要是由于Al元素非常活泼,最先发生氧化,合金涂层生成了Al的氧化物,这层致密的氧化物形成保护屏障,阻碍涂层进一步氧化。同时在激光熔覆过程中,涂层底部粉末中的合金元素Co,Cr,Ni由涂层扩散进入了基体,而基材中的Fe元素渗入到涂层内部,导致涂层结合区附近Fe元素含量升高,而其他元素含量降低,其中Cr元素在过渡区含量降低最明显,表明Cr元素向基体扩散量小,涂层中Cr元素损失较少。

图6是AlCoCrFeNiTi0.5涂层从基体到涂层中部的线扫描能谱,对图6进行线扫描得出图7,Al,Co,Cr,Fe,Ni,Ti各元素含量变化曲线。从图7中能够看出,基体中含有的Al,Cr,Ti,Ni元素接近于0,基体接收激光辐照的能量较少,稀释率较小,元素来不及扩散,唯有Co元素在基体中含量相对较多,说明Co元素扩散能力相对较高,而当接近结合区时Al,Co,Cr,Ni元素含量急剧上升,且波动较均匀,说明粉末混合较均匀,而Ti元素从基体到熔覆层没有剧烈的上升,且在熔覆层中元素含量曲线常有较大的起伏,由于长时间放置,Ti元素逐渐发生偏析,凝聚成细小的枝晶组织。在图7 Fe元素含量分布图中可以看到,基体中Fe元素远远高出熔覆层,且在熔覆层中分布较均匀,没有产生偏析。

2.3 Ti对硬度的影响

图8为AlCoCrFeNi 和 AlCoCrFeNiTi0.5涂层硬度分布曲线。

从图8能够看出,AlCoCrFeNiTi0.5涂层的平均维氏硬度为989 HV4.9 N,比AlCoCrFeNi涂层的平均维氏硬度提高了32%。原因是与 Fe,Cr,Mn 等元素相比,Ti 元素的原子半径较大,在高熵合金涂层中容易导致较大的晶格畸变,从而形成固溶强化,同时Ti增加了晶体结构中的复杂相和BCC固溶体相。BCC固溶相的增加使涂层强度增强,并且更容易容纳其他晶格膨胀较小的元素,进而促进合金元素的扩散[20,21]。

2.4 Ti对摩擦磨损性能的影响

图9为AlCoCrFeNi 和 AlCoCrFeNiTi0.5合金涂层的磨损形貌。表3为AlCoCrFeNi和AlCoCrFeNiTi0.5涂层的磨损数据。同等条件下AlCoCrFeNiTi0.5的磨损量为0.4 mg,比AlCoCrFeNi的磨损量减少了85%。从图9可以看出:AlCoCrFeNiTi0.5磨损宽度为742 μm,相对于AlCoCrFeNi磨损宽度增加了47%,且摩擦系数也略低于AlCoCrFeNi涂层;AlCoCrFeNiTi0.5的磨痕较浅而且无明显材料脱落,而AlCoCrFeNi的磨痕有明显的深度,并且出现较多的孔洞。发生以上现象主要原因:(1)摩擦过程中AlCoCrFeNi涂层磨屑脱落严重,出现不同程度的凹坑孔洞使得接触面积减小,进而使摩擦系数变大,磨损较严重[22-24];(2)Ti的添加使得AlCoCrFeNiTi0.5涂层中出现较多BCC结构固溶体和复杂合金相,并生成了很难破坏的具有共格关系的调幅分解组织。

表3 AlCoCrFeNi和AlCoCrFeNiTi0.5涂层的磨损数据Table 3 The abrasion loss data of AlCoCrFeNi and AlCoCrFeNiTi0.5

3 结 论

(1)在AlCoCrFeNiTi0.5高熵合金涂层中形成了精细而均匀的调幅分解组织。AlCoCrFeNiTi0.5高熵合金涂层具有由Co3Ti、AlFe固溶体和Al80Cr13Co7复合相组成的BCC组织,组织致密度优于AlCoCrFeNi 高熵合金涂层。

(2) AlCoCrFeNiTi0.5高熵合金涂层的平均维氏硬度为989 HV4.9 N,比AlCoCrFeNi 高熵合金涂层的平均维氏硬度提高了32%。

(3)AlCoCrFeNiTi0.5高熵合金涂层的磨损量比AlCoCrFeNi高熵合金涂层减少了85%,磨损宽度减少了47%,摩擦系数降低了2.7%,同时,由结合区向熔覆层方向进行线扫描,得出Al,Co,Cr,Ni元素在过渡层中有扩散,其中Al,Co,Ni 3种元素扩散速率相当,扩散量相对较多;Cr元素扩散速率较小,在涂层中含量衰减较小。