基于CFD-DEM的旋流式固液两相流泵数值模拟与试验研究

赵婷,高雄发,叶晓琰,张德胜,施卫东, 2,段军利,王家斌,施亚

▪灌溉技术与装备▪

基于CFD-DEM的旋流式固液两相流泵数值模拟与试验研究

赵婷1,高雄发1*,叶晓琰1,张德胜1,施卫东1, 2,段军利3,王家斌4,施亚1

(1.江苏大学 流体机械工程技术研究中心,江苏 镇江 212000;2.南通大学 机械工程学院,江苏 南通 226000;3.新界泵业(江苏)有限公司,江苏 宿迁 223800;4.山东双轮股份有限公司,山东 威海 264200)

【目的】探究旋流式固液两相流泵内流动特征。【方法】基于CFD-DEM(Computational Fluid Dynamics-Discrete Element Method)耦合模型,选用油菜籽颗粒,在不同流量工况和颗粒体积分数下对旋流泵固液两相流场进行数值模拟和试验研究,研究旋流式固液两相流泵的内部流动规律及颗粒分布特征。【结果】小流量工况下循环流漩涡特征较明显,进口旋转回流长度较长,对进口来流扰动较大,随着流量增大,循环流影响范围减小;泵内颗粒受到贯通流和循环流的共同作用。管壁中心颗粒受贯通流的影响较大,颗粒穿过无叶腔直接进入叶轮,而靠近管壁的颗粒受循环流的影响较大;叶轮内沿着轴向3个截面处颗粒分布有着较为明显的差异,从叶轮前端面到后盖板,颗粒数量逐渐增多;蜗室内存在一对旋转方向相反的漩涡,在第Ⅴ断面之后前侧涡束逐渐消散,后侧涡束一直旋转至第Ⅷ断面处;在贯通流和循环流的作用下,油菜籽颗粒被旋转回流沿着管壁面带入到进口区域。【结论】循环流的存在导致旋流泵效率较低,但在输送颗粒时循环流起到较大的作用,使得泵输送性能较强;模型泵数值模拟与试验结果基本一致,验证了模拟的可靠性。

旋流式固液两相流泵;CFD-DEM耦合计算;循环流;高速摄影;进口旋转回流

0 引言

【研究意义】随着工农业发展,泵的应用领域越来越广,特别是旋流式无堵塞泵因在输送带有大颗粒或较长纤维的介质时的过流性能较强,从而作为一种优秀的无堵塞固液两相流泵被人们日益重视,在农用灌溉、河道清淤、城市污水处理等行业中得到广泛应用[1-3]。不同于一般的离心泵结构,这种泵的结构特点是叶轮后缩在泵腔后侧,进口与泵之间的空间称为无叶腔。这种特殊的结构使得泵内流动较为复杂,同时存在着贯通流、循环流,泵内涡结构极为复杂,而且循环流影响进口来流。因循环流的存在,在输送流体时,大量流体还未到达叶轮就直接从宽阔的无叶腔区域输送出去,使得叶轮和固体颗粒的接触较少,通过性能较好[4-6]。然而,在输送含有较大颗粒或有长纤维介质的时候,会出现流道半堵或全堵塞状态。因此,探究旋流式固液两相流泵内固相流动规律,掌握固相的流动轨迹特征和分布情况,对旋流泵的优化设计和工程应用具有重要的意义。

【研究进展】近年来,旋流泵固液两相CFD数值模拟和试验研究逐渐增多,其堵塞性和固相颗粒的运动轨迹和流动特征将成为研究热点[7-9]。Tarodiya等[10]在对某离心式渣浆泵内部固液两相流动的模拟与分析中发现,泵的扬程和效率随着颗粒尺寸和浓度的增加而降低。张启华等[11]运用PIV技术对开式纸浆泵内固液两相流动进行了试验研究,对比了纤维颗粒存在时叶轮内部流场的变化情况。结果表明纤维颗粒的存在会降低叶轮内流体的相对速度;小流量工况下,叶轮流道中段工作面附近低速区面积有所增加;大流量工况下,颗粒相的存在使得叶轮内流体相对速度的分布更加均匀。沙毅等[12-14]用菜籽、小麦和黄豆作为试验固相颗粒,得到了输送固液两相时旋流泵的性能曲线,并解释了外特性与内部流动之间定性的因果关系。程成等[15]对后掠式双叶片污水泵固液两相流场进行了数值模拟,发现随固相体积浓度的增大,颗粒运动轨迹偏向叶片吸力面。近年来,CFD-DEM方法广泛用于多相流数值模拟中。离散元法可以跟踪离散颗粒的运动状态,更为准确的模拟颗粒在流场内的流动[16-18]。【切入点】在目前模拟中,固相大多按连续介质进行处理,得到的模拟结果与真实物理存在着一定的差异,尤其在大颗粒、高浓度的情况下,准确性更差。【拟解决的关键问题】为此,本文以一款典型的旋流式固液两相流泵为研究对象,基于CFD-DEM耦合方法,对旋流式固液两相流泵进行固液两相流数值模拟,并试验验证,揭示旋流式固液两相流泵内流场特征,掌握固相的流动和分布特征,为旋流式固液两相流泵的优化设计提供一定的理论依据。

1 模型与方法

1.1 几何模型

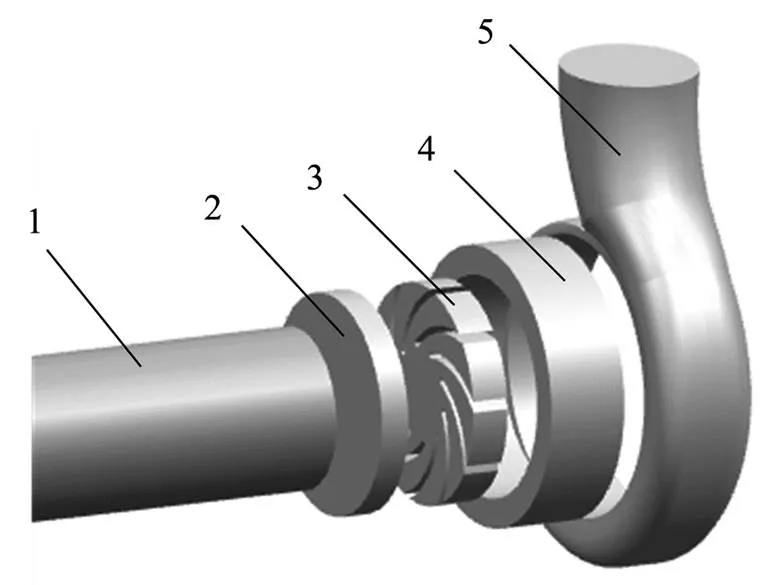

本文以1台旋流式固液两相流泵为研究对象,计算域模型如图1,基本设计参数:des=23.5 m3/h,扬程des=3.5 m,转速de=1 485 r/min。旋流泵的主要结构参数列于表1。

注 1.泵进口;2.无叶腔;3.叶轮;4.泵腔水体;5.蜗壳

表1 旋流泵结构参数

1.2 网格划分

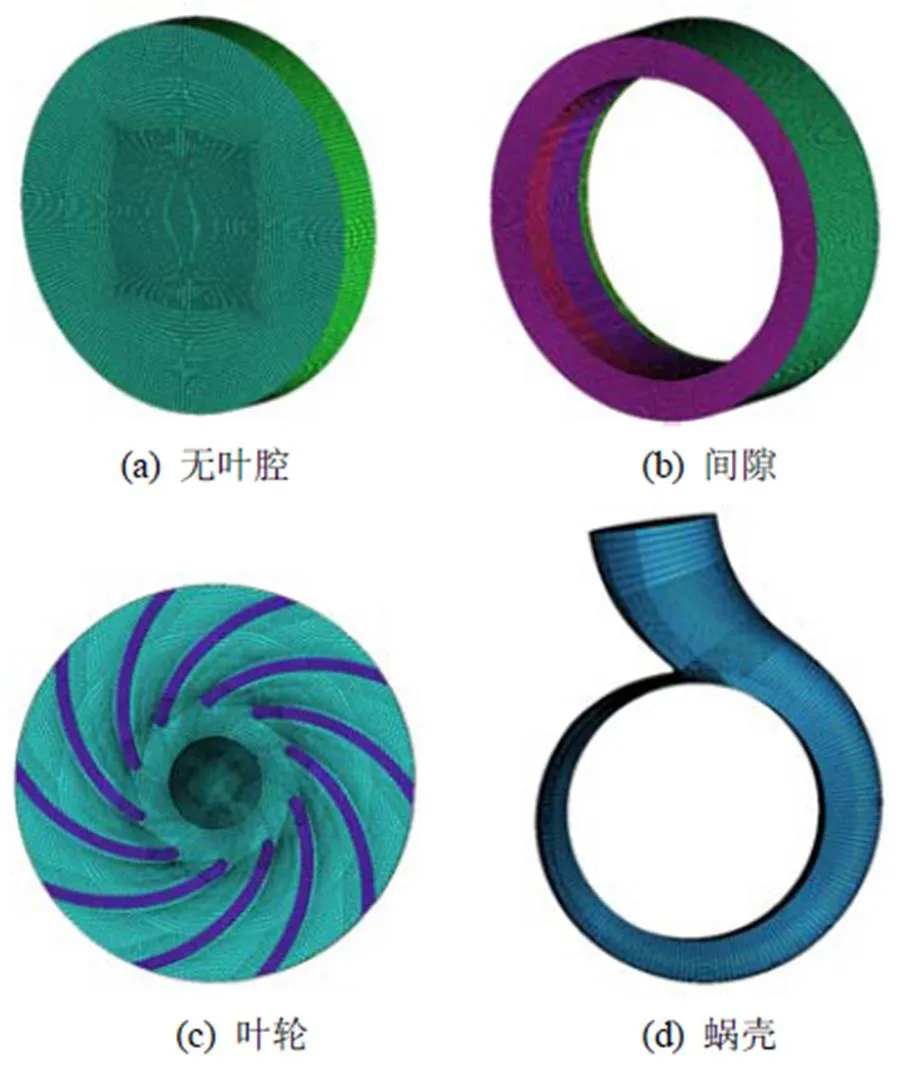

采用ICEM对旋流泵计算域进行结构化网格划分,各部分网格质量均高于0.3。由于本文针对的是粒径较大的颗粒,需考虑颗粒体积分数对模拟的影响,必须满足网格尺寸是单个颗粒粒径的3倍及以上,所以网格数不能太多,在满足计算精度的要求下分别建立了网格数为90万、130万和170万3套网格,对比了3套网格在监测点预测的流体速度和压力以及出口扬程,发现第1套网格和第2套网格误差1.4%,第2套网格和第3套网格误差0.42%,考虑到计算精度和资源,最终选取第2套网格进行数值计算。部分计算域网格模型如图2所示。

图2 计算域网格划分

1.3 边界条件的设置

在耦合前,需要在EDEM软件和FLUENT软件中进行相关参数的设置。采用FLUENT求解流体运动。进口条件设置为流量进口,出口设置为压力出口,静压值设置为1 atm。采用Realizable模型封闭控制方程。设置FLUENT时间步长0.000 1 s,总步数为15 000,每计算200步保存1次数据。采用EDEM软件求解颗粒相的受力情况,颗粒间的接触模型选择Hertz-Mindlin无滑移接触模型。在计算时,EDEM时间步长应小于或等于FLUENT时间步长,并与FLUENT时间步长成倍数关系。因此,设置EDEM中时间步长为0.000 01 s,颗粒相每计算0.01 s保存1次数据,总计算时间1.5 s。

1.4 试验颗粒及物性参数设置

本文采用球形颗粒进行数值模拟。油菜籽是一种典型的规则球状颗粒,其颜色较深在水流中能够较好地观察到,且容易获得,因此采用油菜籽作为试验颗粒,在5%体积浓度下进行试验。依据对实物的观察测量结果,在EDEM中等比例建立了颗粒模型进行数值模拟计算,颗粒模型如图3,油菜籽等效粒径为1 mm。

图3 试验颗粒及其离散元模型

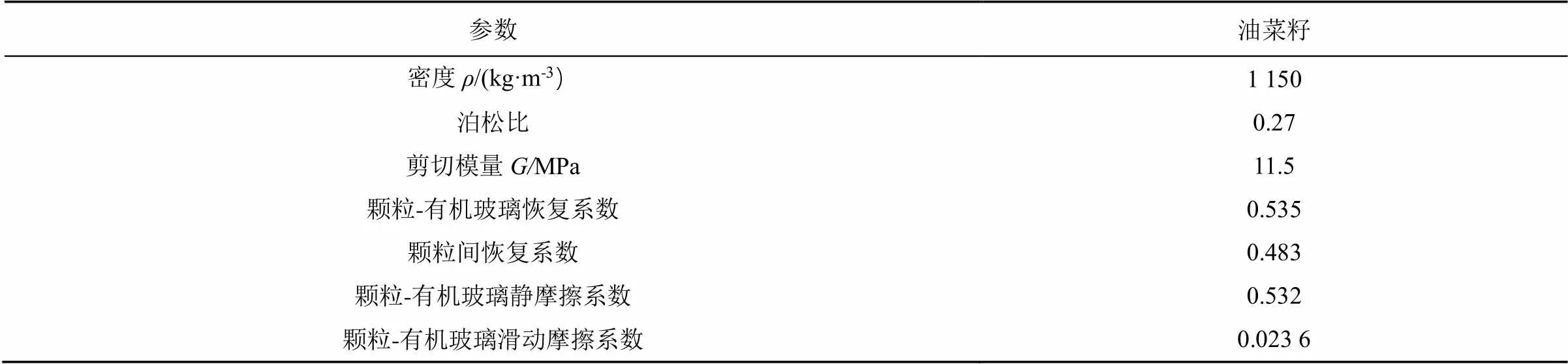

在进行离散元仿真时,为保证数值模拟准确性,需设置仿真材料的物性参数,其值用于计算颗粒间的作用力。物性参数包括颗粒和泵体的材料性能参数以及不同材料间相互的接触参数(如颗粒间、颗粒与泵体间的弹性碰撞恢复系数、静摩擦系数、滚动摩擦系数等)。结合试验和仿真试验,标定了颗粒与有机玻璃间碰撞恢复系数、颗粒间碰撞恢复系数、静摩擦系数和滚动摩擦4个主要接触参数[19-21]。所有参数见表2。

表2 试验颗粒物性参数及接触参数

1.5 正则化螺旋度

螺旋度是度量湍流涡量场拓扑结构的一个重要的物理量,定义为速度与涡量点积的模化,用来判断涡核旋转方向,计算式为:

在涡核区域,速度矢量方向与涡量矢量方向近于平行,正则化螺旋度n趋于±1,其表明涡旋转的方向,以流动方向为正方向,n为正,涡旋转方向为逆时针方向;n为负,涡旋转方向为顺时针方向。

2 结果与分析

2.1 不同工况下旋流泵内整体流态特征

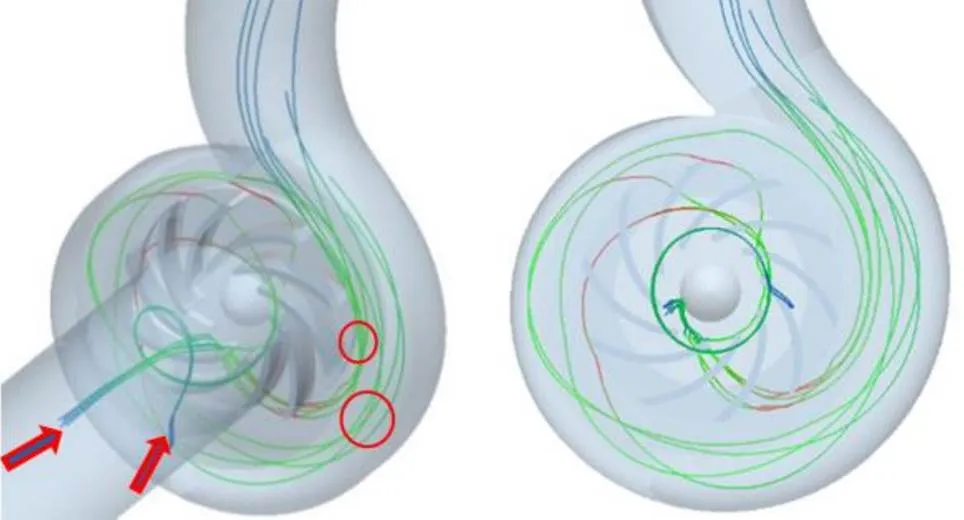

图4为旋流泵内整体流线图,在进口管内距离泵腔中心30、130、230、330 mm处取截面做涡量云图。从图4可以看出,随着流量增大,泵内流线均匀性整体提高。旋流泵主要依靠循环流输送介质,泵腔内介质回流至进口管形成旋流。可以看出小流量工况下循环流漩涡特征相对明显,进口旋转回流长度较长,对入口流扰动较大。这股回流是无叶腔区域的部分循环流在叶轮做功的推动作用下进入进口管,沿着管壁做旋转回流运动,随着流量增大,进口旋转回流减弱。这主要是因为大流量工况下来流速度加快,动能增强,进口管中来流的冲击作用增强,使得从泵腔流出的介质减少,同时,进口管中间位置流态受干扰程度也随流量增大而减小。

图4 不同工况下旋流泵内流线

2.2 不同工况下叶轮进口端面流态特征

为进一步分析输送油菜籽颗粒时泵腔内的漩涡特征,截取叶片进口前端面向内1 mm处的二维速度流线图(图5)。选取了0.6des、1.0des和1.4des的3个工况进行分析,可以发现3个工况下,多个流道内出现了较明显的漩涡,由于该截面靠近无叶腔,受到无叶腔内循环流的影响,流道内流动分离较为严重,不同流量工况均出现了漩涡,小流量工况下,漩涡现象更为明显,有2个流道出现了明显的漩涡,其他流道内流线均有不同程度的紊乱,这是因为此时流道内贯流速度较小,轴向漩涡流较大,部分介质逐渐从流道中脱离出来。随着流量增大至1.0des工况时,流场内整体速度提高,贯流速度增大,抵消了一部分无叶腔内的旋流,因此流道内的流动分离现象逐渐减弱。1.4des工况时,模型泵内漩涡基本已经消失。

2.3 泵内颗粒运动特征分析

图6为额定流量工况下油菜籽颗粒在旋流泵内部从进口到出口的颗粒运动轨迹。在泵内流动稳定之后,记录油菜籽颗粒的运动轨迹。抓取进口管中心颗粒和靠近壁面处的颗粒作为颗粒样点,从图6可以看出,输送油菜籽时,管壁中心颗粒受贯通流的影响较大,颗粒穿过无叶腔直接进入叶轮,最终在第Ⅶ断面处进入蜗壳。而靠近管壁的颗粒受循环流的影响较大,在循环流的作用下,颗粒在进入无叶腔后圆周速度占主导地位,因此颗粒未直接进入叶轮,在无叶腔内旋转1圈后在第Ⅴ断面进入蜗壳,在蜗壳中间逐渐排出。

图5 不同工况下叶轮进口端面流态特征

图6 油菜籽颗粒运动轨迹

为进一步研究泵内油菜籽颗粒的运动特征,对0.5~1.0 s时间段泵内的油菜籽颗粒速度进行了统计,分析输送不同体积分数油菜籽时的速度分布特征。在泵进口处做切片,切片厚度为5 mm,抓取0.5 s时切片上所有颗粒,1.0 s时,所有颗粒均已输送至蜗壳出口处,提取这些颗粒从0.5~1.0 s的平均速度,如图7所示。

图7 不同体积分数下油菜籽颗粒平均速度

0.5 s之前,油菜籽颗粒在进口段内平稳前进,随着时间推移,颗粒逐渐靠近泵腔,颗粒速度持续增大,而后有一小段时间颗粒速度有小幅度的下降,可能是部分颗粒受到无叶腔内循环流的影响,未能进入叶轮内,回流到进口管内导致了动能的损失。进入叶轮后,随着叶轮半径的增大,颗粒速度越来越大,在叶轮出口位置,颗粒速度达到最大值,离开叶轮后,颗粒进入蜗壳,速度缓慢下降。随着颗粒体积分数的增加,颗粒与颗粒、颗粒与壁面之间碰撞次数增加,导致了部分颗粒动能损失,泵内颗粒平均速度有所下降。

2.4 叶轮内部不同截面处固相颗粒分布

为分析旋流泵叶轮内油菜籽颗粒分布情况,以叶轮前端面为基准,指向后盖板方向沿轮轴取3个截面(S1:叶轮前端面向内2 mm;S2:叶轮中截面;S3:叶轮后盖板向外2 mm),截面示意图如图8,截面厚度都为2 mm。

图8 截面示意图

图9为叶轮沿轴向1.0des流量工况下不同截面处的油菜籽颗粒分布情况。由图9可知,沿着轴向3个截面处颗粒分布有着较为明显的差异,从S1截面到S3截面,颗粒数量逐渐增多。在靠近叶轮前端面的截面S1处,存在的颗粒数量不多。S2截面处颗粒分布相对比较均匀。S3截面靠近后盖板,该截面区域颗粒数量较多,特别是叶片进口处以及叶片尾部区域。叶轮出口处,颗粒速度较大,离开叶轮后,速度逐渐降低。

图9 不同截面处油菜籽颗粒分布

2.5 不同工况下蜗壳内流态特征

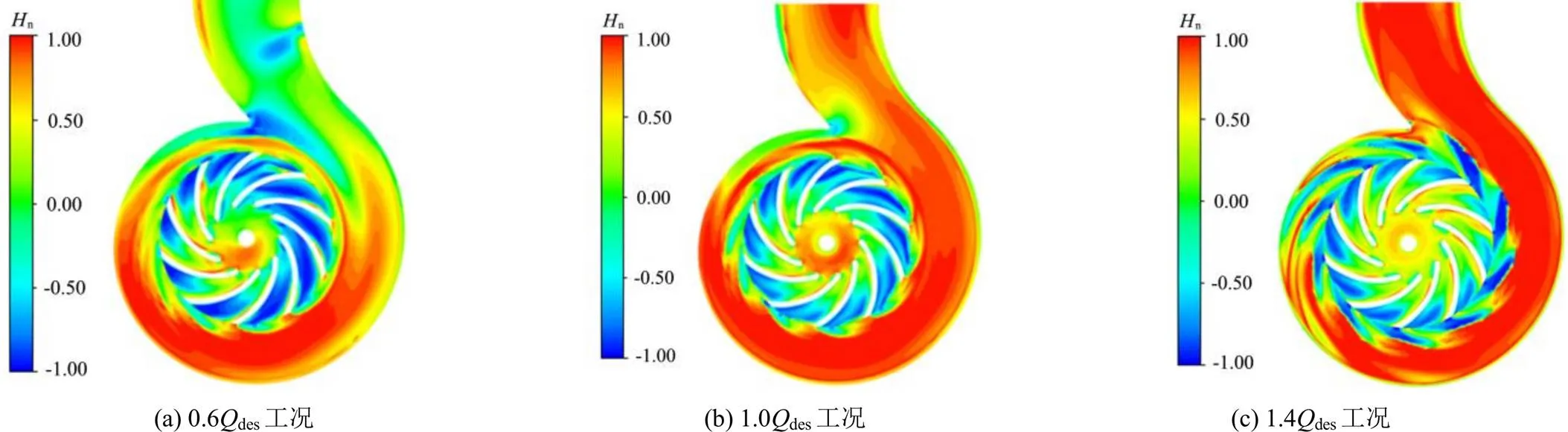

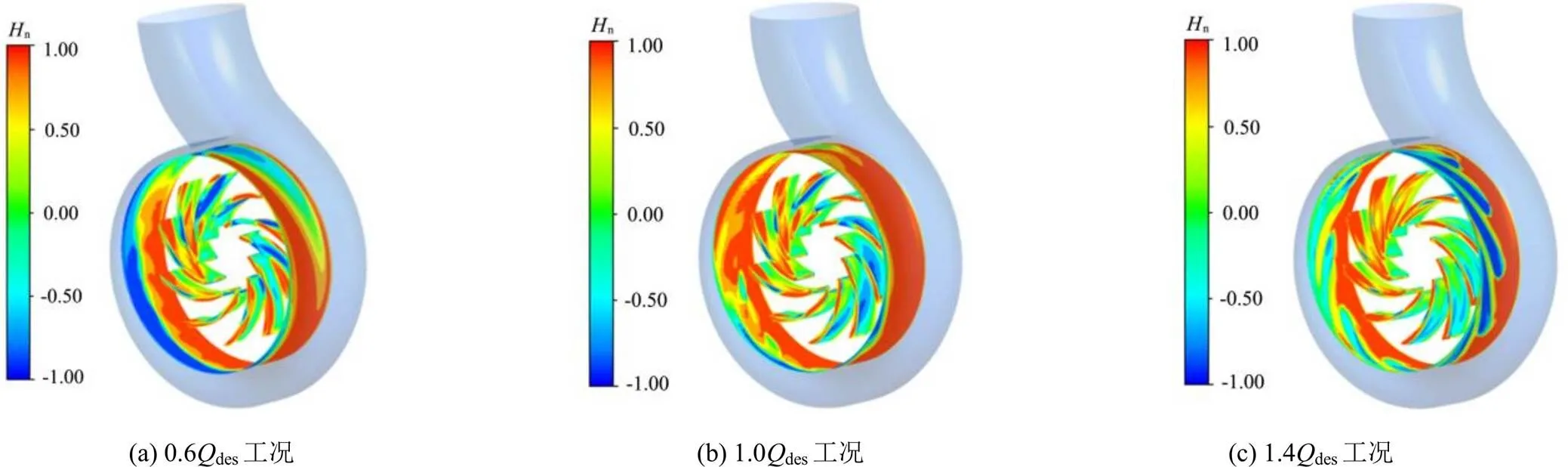

图10为不同流量工况下叶轮与蜗壳中截面处的正则化螺旋度示意图。从叶轮截面可以看出,叶片吸力面尾部与压力面尾部均存在一组与流动方向相反的涡旋,其正则化螺旋度n在[-1,0]之间,随着流量的增大,涡旋强度减弱。小流量工况下,蜗壳隔舌处存在明显的涡旋,随着流量的增大涡旋逐渐消失。

图10 截面与叶片处正则化螺旋度

图11、图12为蜗壳内正则化螺旋度分布图以及涡旋渲染图,可以看出小流量工况下,模型泵蜗室内出现蓝、红两束漩涡,在第Ⅴ断面之后蓝色涡束逐渐消散,红色涡束一直旋转至第Ⅷ断面处。0.6des流量工况下蜗壳前侧蓝色涡束比较明显,随着流量的增大,前侧蓝色漩涡逐渐减弱,后侧红色涡束逐渐扩散到整个蜗室。另外,蜗壳扩散段出现了一束长度较大的涡旋,涡旋靠近蜗室前侧。这是由于靠近蜗壳前侧流体主要依靠循环流带动,该处流体易受阻于隔舌处的逆压梯度而发生流动分离,从蜗壳扩散段中回流进入蜗形段,逆流经过隔舌与泵腔中流体相混重新进入蜗壳进行循环。

图11 叶片与蜗壳处的正则化螺旋度渲染

2.6 试验外特性

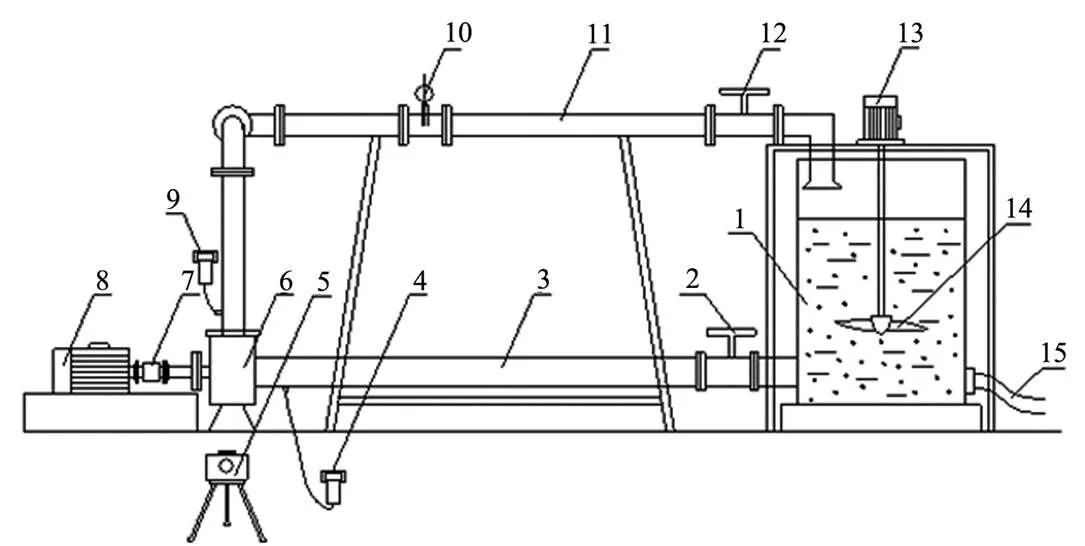

为验证模拟仿真的准确性,开展了相应的试验研究。试验泵采用有机玻璃,便于试验的可视化拍摄。本试验采用开式实验台,如图13所示。试验台主要由开式水箱、搅拌装置、试验泵、进出口阀门及管道组成。开式水箱内设置有搅拌器,以便于颗粒均匀混合。采用扭矩测量仪来测量轴功率及转速,转矩量程为20 N·m,转速量程为6 000 r/min,准确度等级为0.2级。进出口分别连接压力变送器,量程均为-100~100 kPa,精度为0.2级,采用电磁流量计实时显示固液两相流体积流量。试验颗粒选用油菜籽,在油菜籽5%体积分数下进行不同流量工况的试验。试验时,先在水箱内注入清水,加注至水箱2/3时停止注水全开进出口阀门,调节变频器将泵的转速稳定在1 485 r/min,保证泵在设计转速下运行,缓慢调节出口阀门,将流量调节至试验所需最大流量,打开搅拌器,缓慢调节搅拌器转速,将流量调节到所需工况,加入试验所需的颗粒,待到颗粒流动趋于稳定和均匀之后,采集流量、进出口压力、扭矩等性能参数,用高速摄影系统拍摄记录进口管旋流现象;试验结束后,打开固体颗粒排出口,出口处放置滤网,回收固体颗粒。为得到准确的旋流泵两相流试验结果,每个工况均进行了3次重复性试验。

图12 涡分布

注 1.开式水箱;2.进口阀门;3.进口管路;4.进口压力变传感器;5.高速摄影相机;6.试验泵;7.转矩转速传感器;8.三相电机;9.出口压力传感器;10.流量计;11.出口管路;12.出口阀门;13.搅拌电机;14.搅拌器;15.颗粒排出口。

旋流泵工作原理不同于普通离心泵,由于循环流的存在,进口管中会出现旋转回流现象,采用高速摄影机进行拍摄。高速摄影拍摄系统由高速摄像机、操作控制系统及LED灯组成,高速摄影机型号为MotionPro Y4,试验时设置拍摄帧率为1 500 fps,每个工况拍摄3 s,重复拍摄3次。在试验时,首先调整好高速摄像机的位置,将补光灯放置在合适的位置,对焦距和光圈进行调节,以保证拍摄图片的清晰度,通过配套的i-speed Suite软件记录并处理图像。

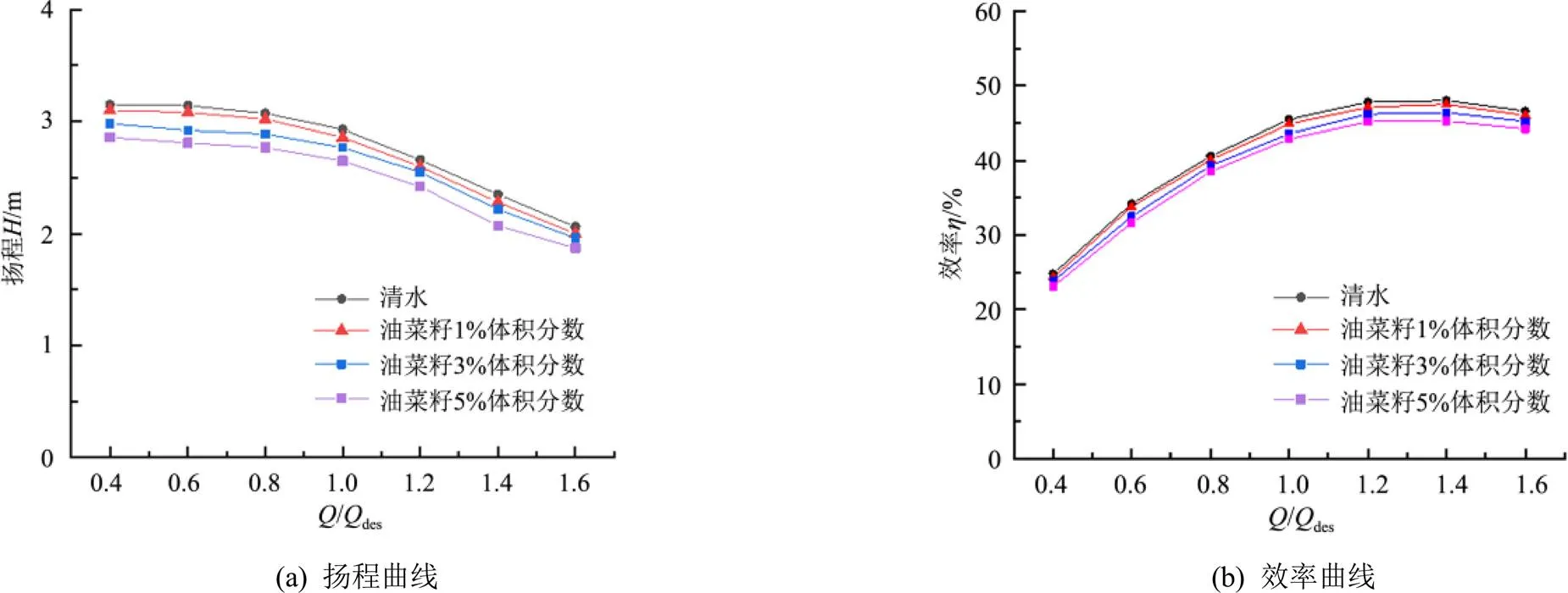

图14为模型泵输送清水及油菜籽1%、3%、5%体积分数时的试验外特性曲线。与清水工况相比,加入油菜籽颗粒后,扬程和效率有所下降。随着油菜籽体积分数增加至3%时,泵内摩擦损失增加,颗粒引起的流动损失进一步增大。油菜籽5%体积分数时,扬程和效率进一步下降。这是因为加入油菜籽颗粒后流体和颗粒之间产生的黏性摩擦力较大,造成流动损失,同时,油菜籽颗粒的运动需要流体提供更多的能量,导致泵的外特性进一步下降。

图14 模型泵两相流工况下外特性曲线

2.7 进口管旋流现象验证

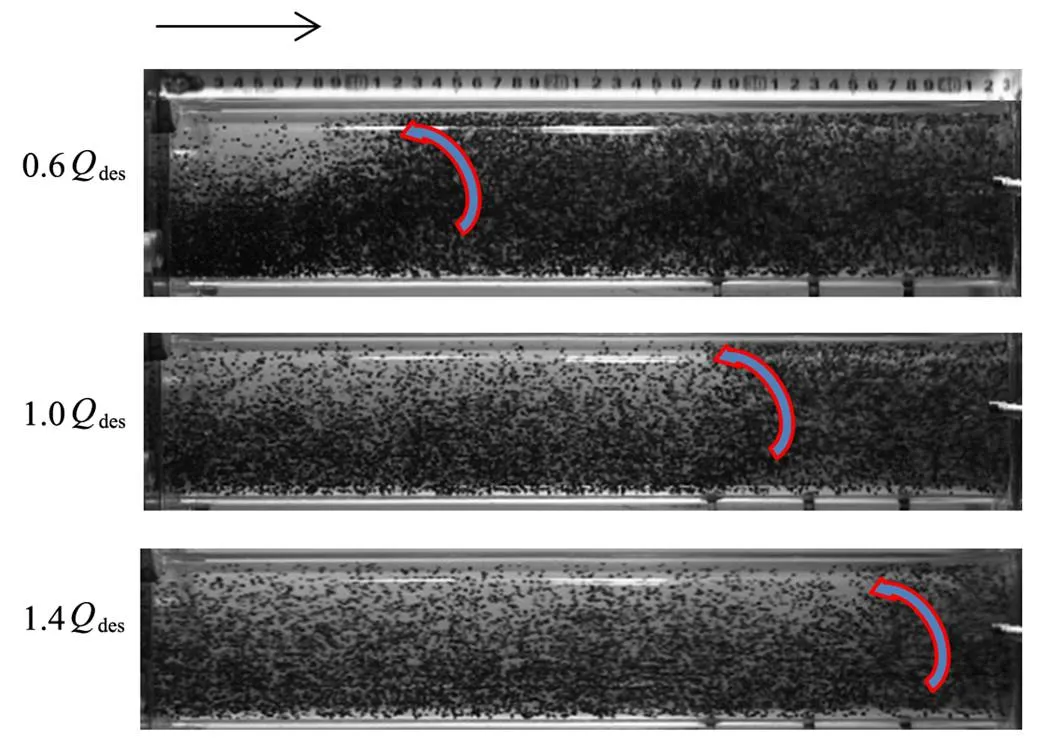

试验运用高速摄影技术捕捉进口管中旋流现象对模拟进行校验。为清楚地观察不同工况下旋流泵的回流位置,进口管上方放置了标尺,进口管总长为43 cm。图15为模型泵输送油菜籽颗粒时的试验现象高速摄影拍摄图。由图15可以看出,不同流量工况下都有股流体从泵腔回流至进口段,该股回流旋转方向与叶轮一致,从无叶腔区域向外旋转至进口管中,将大部分来流卷起,并绕着整个进口管壁面做螺旋回流运动,最终在某一位置处与进口来流达到平衡。观察试验现象可知,该股回流可以将进口管底部的大部分油菜籽颗粒扬起,尤其在小流量工况下,进口管中油菜籽颗粒在底部前进,回流将进口管底部速度较低的油菜籽颗粒卷起,使油菜籽颗粒均匀的进入泵腔内进行输送。

图15 不同流量工况下油菜籽试验进口旋流现象

随着流量的增大,回流覆盖的范围越来越小。在0.6des工况时,回流延伸到距离进口位置约10 cm的地方,此时回流现象较严重,说明循环流的流量较大,这也是引起泵效率降低的主要原因。随着流量的增大,平衡位置向泵腔方向移动。当流量增大至1.0des时,平衡位置向里移动至约30 cm处,此时叶轮进出口的贯通流流量明显增大,继续增大流量至1.4des,回流区域越来越小,回流只占据了约6 cm的长度。这是因为流量增大,贯流速度增大,轴向漩涡被削弱,因此影响区域越来越小。

为验证模拟的可靠性,选取模拟结果中进口管中旋流现象与试验现象进行对比。图16为1.0des流量工况下模拟和试验的对比图,比较试验和模拟现象,发现油菜籽颗粒模拟的回旋现象及回流的平衡位置和试验中大致是吻合的,说明模拟有较高的可靠性和适应性。

图16 进口管旋流现象

3 讨论

本文基于CFD-DEM耦合模型,采用油菜籽颗粒,在不同流量工况及油菜籽体积分数下,对旋流泵固液两相流进行了计算,获得不同工况条件下,旋流泵内速度分布特征及泵腔内循环流、贯通流的分布规律,分析旋流泵主要过流部件内颗粒分布情况及流场特性,并开展了试验研究对模拟进行验证。研究表明,小流量工况时旋流泵无叶腔内循环流半径较大,对入口流扰动较大,叶轮流道内出现了明显的漩涡,随着流量增加,无叶腔内的循环流半径减小,对进口的扰动减小,泵进口区域漩涡逐渐减弱直至消失,叶轮内整体流速提升,流道内漩涡逐渐减弱,这与文献[7]研究结果类似。另外,本文采用涡动力学理论对蜗室内流动进行了分析,发现蜗室前后侧存在旋转方向相反的2束漩涡,涡旋呈带状分布,小流量下蜗壳前侧涡束较为明显,随着流量的增大,前侧涡束强度逐渐减弱,后侧涡束强度逐渐增强。与此同时,本文对泵内颗粒分布情况进行了探究,发现输送油菜籽颗粒时,管壁中心颗粒受贯通流的影响较大,颗粒穿过无叶腔直接进入叶轮,而靠近进口管管壁的颗粒受循环流的影响较大,在循环流的作用下,颗粒进入无叶腔内做循环运动。从叶轮前端面到后盖板,颗粒数量均呈递增趋势。

由于本文在计算时,选取的是单一粒径的颗粒进行模拟计算,而实际情况下泵输送的介质较为复杂,后续计算中可模拟多种粒径的混合颗粒在泵内的流动情况。在进行试验时,由于试验台的设计,仅对进口管内颗粒进行了拍摄,未拍摄到叶轮内颗粒分布,后续可以对试验台进行改造,并结合数值模拟分析,得到泵腔内更多颗粒流动的结果。

4 结论

1)小流量工况下无叶腔内循环流漩涡相对较强,对入口来流有一定扰动作用;随着流量增大,循环流强度减小,影响范围减小。叶轮内沿着轴向3个截面处颗粒分布有着较为明显的差异,从叶轮前端面到后盖板,颗粒数量逐渐增多。

2)油菜籽颗粒受到贯通流和循环流的共同作用。管壁中心颗粒受贯通流的影响较大,颗粒穿过无叶腔直接进入叶轮。而靠近管壁的颗粒受循环流的影响较大,在循环流的作用下颗粒未直接进入叶轮,在无叶腔内做循环流运动,后进入蜗壳。

3)小流量工况下,模型泵蜗室内存在旋转方向相反的蓝、红2束漩涡,在第Ⅴ断面之后蓝色涡束逐渐消散,红色涡束一直旋转至第Ⅷ断面处。另外,蜗壳扩散段出现了一束长度较大的涡旋,涡旋靠近蜗室前侧。

4)输送油菜籽时,由于油菜籽密度与水密度相近,颗粒较为均匀地分布在进口管和泵腔内,在循环流的带动下,固相颗粒从无叶腔随漩涡流沿着壁面旋转进入到泵进口;随着流量的增大,旋流泵进口管内旋转回流长度逐渐减小;旋流泵循环流的存在,进口产生旋转回流,导致进口过流面积减小,能量损失增大,但通过性和抗堵塞性较强。

[1] 郑铭, 袁寿其, 陈池. 旋流泵结构参数对泵性能的影响[J]. 农业机械学报, 2000, 31(2): 46-49.

ZHENG Ming, YUAN Shouqi, CHEN Chi. Influence of structuralparameters of swirl pump on pump performance[J]. Transactions of the Chinese Society for Agricultural Machinery, 2000, 31(2): 46-49.

[2] 权辉, 傅百恒, 李仁年. 旋流泵的研究现状及发展趋势[J]. 流体机械, 2016, 44(9): 36-40.

QUAN Hui, FU Baiheng, LI Rennian. Research status and development trend of swirl pump[J]. Fluid Machinery, 2016, 44(9): 36-40.

[3] 叶道星, 李浩, 马秋妍, 等. 采用近似模型和NSGA-II遗传算法的旋流泵性能优化研究[J]. 灌溉排水学报, 2019, 38(7): 76-83.

YE Daoxing, LI Hao, MA Qiuyan. Study on performance optimization of swirl pump using approximate model and NSGA-II genetic algorithm[J]. Journal of Irrigation and Drainage, 2019, 38(7): 76-83.

[4] JU Y P, LIU S, ZHANG C H. Effect of blade shape on hydraulic performance and vortex structure of vortex pumps[J]. Journal of Hydrodynamics, 2018, 30(3): 499-506.

[5] 朱荣生, 陈景俊, 王秀礼, 等. 高低折边叶片对旋流泵影响的数值模拟与试验研究[J]. 流体机械, 2012, 40(1): 1-5.

ZHU Rongsheng, CHEN Jingjun, WANG Xiuli, et al. Numerical simulation and experimental study on the influence of high and low folded blades on swirl pump[J]. Fluid Machinery, 2012, 40(1): 1-5.

[6] 孙壮壮, 张友明, 夏鹤鹏, 等. 不同工况下轴流泵转子径向力及其压力脉动分析[J]. 灌溉排水学报, 2019, 38(1): 122-128.

SUN Zhuangzhuang, ZHANG Youming, XIA Hepeng, et al. Analysis of radial force and pressure pulsation of axial flow pump rotor under different working conditions[J]. Journal of Irrigation and Drainage, 2019, 38(1): 122-128.

[7] 权辉, 康蕾, 郭英, 等. 固相浓度对旋流泵内循环流动结构的影响[J].排灌机械工程学报, 2021, 39(6): 551-561.

QUAN Hui, KANG Lei, GUO Ying, et al. The influence of solid phase concentration on the circulating flow structure of the vortex Pump[J]. Journal of Drainage and Irrigation Mechanical Engineering, 2021, 39(6): 551-561.

[8] 万伦, 宋文武, 符杰. 隔舌安放角对中比转速离心泵非定常性能的影响[J]. 灌溉排水学报, 2018, 37(9): 86-92.

WAN Lun, SONG Wenwu, FU Jie. Effect of tongue angle on unsteady performance of centrifugal pump with medium specific speed[J]. Journal of Irrigation and Drainage, 2018, 37(9): 86-92.

[9] LI G W, ZHANG Y L. The vortex pump under highly viscous liquid flow conditions[J]. Arabian Journal for Science and Engineering, 2018, 43(9): 4 739-4 761.

[10] TARODIYA R, GANDHI B K. Numerical simulation of a centrifugal slurry pump handling solid-liquid mixture: effect of solids on flow field and performance[J]. Advanced Powder Technology, 2019, 30(10): 2 225-2 239.

[11] 张启华, 闫召旭, 张为栋, 等. 开式离心纸浆泵叶轮流道内部流场PIV试验研究[J]. 排灌机械工程学报, 2020, 38(11): 1 105-1 112.

ZHANG Qihua, YAN Zhaoxu, ZHANG Weidong, et al. PIV experimental study on internal flow field of impeller channel of open centrifugal pulp pump[J]. Journal of Drainage and Irrigation Mechanical Engineering, 2020, 38(11): 1 105-1 112.

[12] 沙毅, 朱颖, 武鹏, 等. 旋流泵菜籽-水两相流浓度特性实验与流场数值模拟[J]. 农业工程学报, 2019, 50(5): 173-180.

SHA Yi, ZHU Ying, WU Peng, et al. Experiment and numerical simulation of concentration characteristics of rapeseed water two-phase flow in vortex pump[J]. Transactions of the Chinese Society of Agricultural Engineering, 2019, 50(5): 173-180.

[13] 沙毅. 旋流泵性能及内部流场试验分析[J]. 农业工程学报, 2011, 24(4): 141-146.

SHA Yi. Experimental analysis of performance and internal flow field of vortex pump[J]. Transactions of the Chinese Society of Agricultural Engineering, 2011, 24(4): 141-146.

[14] 沙毅, 刘祥松. 旋流泵固液两相流输送特性试验[J]. 农业工程学报, 2013, 29(22): 76-82.

SHA Yi, LIU Xiangsong. Performance test on solid-liquid two-phase flow hydrotransport of vortex pump[J]. Transactions of the Chinese Society of Agricultural Engineering, 2013, 29(22): 76-82.

[15] 程成, 施卫东, 张德胜, 等. 后掠式双叶片污水泵固液两相流动规律的数值模拟[J]. 排灌机械工程学报, 2015, 33(2): 116-122.

CHENG Cheng, SHI Weidong, ZHANG Desheng, et al. Numerical simulation of solid-liquid two-phase flow in Backward Swept double vane sewage pump[J]. Journal of Drainage and Irrigation Mechanical Engineering, 2015, 33(2): 116-122.

[16] LI Y, LIU S, HU X. Research on rotating speed’s influence on performance of Deep-Sea lifting motor pump based on DEM-CFD[J]. Marine Georesources & Geotechnology, 2019, 37(8): 979-988.

[17] 胡国明. 颗粒系统的离散元素法分析仿真: 离散元素法的工业应用与EDEM软件[M]. 武汉: 武汉理工大学出版社, 2010.

HU Guoming. Discrete element method analysis and Simulation of granular systems: industrial application of discrete element method and edem software[M]. Wuhan: Wuhan University of Technology Press, 2010.

[18] BLAIS B, LASSAIGNE M, GONIVA C, et al. Development of an unresolved CFD-DEM model for the flow of viscous suspensions and its application to solid-liquid mixing[J]. Journal of Computational Physics, 2016, 318: 201-221.

[19] 刘文政, 何进, 李洪文, 等. 基于离散元的微型马铃薯仿真参数标定[J]. 农业机械学报, 2018, 49(5): 125-135.

LIU Wenzheng, HE Jin, LI Hongwen, et al. Parameter calibration of micro potato simulation based on discrete element[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(5): 125-135.

[20] 崔涛, 刘佳, 杨丽, 等. 基于高速摄像的玉米种子滚动摩擦特性试验与仿真[J]. 农业工程学报, 2013, 29(15): 34-41.

CUI Tao, LIU Jia, YANG Li, et al. Experiment and simulation of rolling friction characteristics of corn seeds based on high-speed camera[J]. Transactions of the Chinese Society of Agricultural Engineering, 2013, 29(15): 34-41.

CFD-DEM Simulation and Experimental Study of Two-phase Flow in Vortex Pump

ZHAO Ting1, GAO Xiongfa1*, YE Xiaoyan1, ZHANG Desheng1,SHI Weidong1,2, DUAN Junli3, WANG Jiabin4, SHI Ya1

(1. Fluid Machinery Engineering Technology Research Center, Jiangsu University, Zhenjiang 212000, China; 2. China School of Mechanical Engineering, Nantong University, Nantong 226000, China; 3. Shimge Pump Industry (Jiangsu) Co., Ltd, Suqian 223800, China; 4.Shandong Shuanglun Group Co., Ltd, Weihai 264200, China)

【Objective】Vortex pumps are widely used in many hydraulic engineering projects and water flow in them often involves sediments. The aim of this paper is to propose and validate a numeral model to simulate two-phase flow in the pumps. 【Method】 The numerical model is based on a combination of computational fluid dynamics (CFD) and discrete element method (DEM). Rapeseeds are used as a proxy of the sediment particles in the experiment. Water flow and sediment transport under different flow conditions and sediment concentrations in the pump were simulated.【Results】At low flow rate, the vortex characteristics of the circulating flow in the lateral cavity are more noticeable, the length of the inlet rotation and return flow are both longer, and the disturbance to the inlet flow is large. As the flow rate increases, the radius of the circulating flow and the range of influence decrease. The particles in the pump are subject to a combined effect of the through-flow and the circulating-flow, while particles in the central tube wall are greatly affected by the through-flow. The particles pass through the lateral cavity priori to directly entering the impeller. The particles near the pipe wall are greatly affected by the circulating flow, and distribution of the particles in the three sections along the axial direction in the impeller differ noticeably, with the number of particles gradually increasing from the front end of the impeller to its rear cover. For the vortices with opposite rotation directions, the front vortex beam gradually dissipates after the V section, and the rear vortex beam rotates all the way to the eighth section. Influenced by both the through-flow and the circulating flow, the particles are brought into the inlet area along the pipe wall by the rotating backflow.【Conclusion】The existence of the circulating flow reduces the efficiency of the vortex pump, despite the great role it plays in conveying particles, which increases the conveying performance of the pump. Numerical simulation results are consistent with the experimental data, indicating that the model correctly captures water flow and sediment transport in the pump.

vortex solid-liquid two-phase flow pump; CFD-DEM coupling calculation; circulating flow; high-speed photograph; inlet rotating backflow

赵婷, 高雄发, 叶晓琰, 等. 基于CFD-DEM的旋流式固液两相流泵数值模拟与试验研究[J]. 灌溉排水学报, 2022, 41(11): 50-58.

ZHAO Ting, GAO Xiongfa, YE Xiaoyan, et al. CFD-DEM Simulation and Experimental Study of Two-phase Flow in Vortex Pump[J]. Journal of Irrigation and Drainage, 2022, 41(11): 50-58.

TH314

A

10.13522/j.cnki.ggps.2022124

1672 - 3317(2022)11 - 0050 - 09

2022-03-10

国家自然科学基金项目(51909108);泰山产业领军人才工程专项经费资助项目(tscy20200225)

赵婷,硕士研究生,主要研究方向为旋流泵固液两相数值模拟计算。E-mail: ztzzj0802@163.com

高雄发,副研究员,硕士生导师,博士,主要研究方向为水力机械固液两相数值模拟计算模型研究与试验。E-mail: gxfyq@ujs.edu.cn

责任编辑:白芳芳