思山岭铁矿1500m副井基岩段井筒围岩稳定性分析与控制研究

李洋洋 赵兴东 代碧波 李怀宾

(1.东北大学深部金属矿采动安全实验室,辽宁 沈阳 110819;2.金属矿山安全与健康国家重点实验室,安徽 马鞍山 243000;3.安徽理工大学安全科学与工程学院,安徽 淮南 232001)

深井采矿已成为国家深地战略的重要组成部分,深竖井建设已成为我国矿山建设发展面临的首要任务。“十一五”期间,开展了国家科技支撑计划课题“千米级深井基岩快速掘砌关键技术及装备研究”的相关工作,形成了掘进深度达1 200 m、净直径多为6 m的深竖井建造能力[1]。在此基础上,“十二五”期间,竖井建设深度延伸至1 500m,井筒净直径扩大至10m,但该深度井筒施工速度骤降,施工工期陡增,使得大直径深竖井施工技术经济指标过高。进入“十三五”,以1 500 m以深、2 000 m以浅竖井建设为目标,完成了“深部金属矿建井与提升关键技术”国家重点研发计划项目,但实际竖井建设深度未超过1 600 m,竖井建设理论、方法与技术发展仍不充分、不完善。“十四五”开局,三山岛金矿正在进行设计深度达2 000 m的深竖井建设,而我国1 600~2 000 m深度竖井建设尚属空白,深竖井建设理论、方法与技术发展仍滞后于深竖井建设需求,深竖井建设仍存在巨大的不确定性与工程风险。

随着竖井建设的深部化,如何进行深竖井井筒围岩稳定性控制已成为深竖井建设亟需解决的问题。然而,我国深竖井建设理论与技术尚不完善,传统浅埋竖井建设理论与技术仍被沿用。其中,岩体分级所用的分级指标尚不充分,不同等级的同一分级指标区分度差,其应用于深竖井建设的适用性不足,相应的支护设计方法存在局限性[2]。同时,传统浅埋竖井井筒围岩支护设计方法——试错法仍被应用于深竖井建设,其设计过程包括拟定试错支护方案、计算支护力与支护压力以及计算安全系数,重复以上过程从而获得安全系数满足设计要求的支护方案。该方法强调支护结构在井筒围岩稳定性控制中起主要作用,忽略了井筒围岩的自稳能力[3];与之配套的浅埋竖井短段掘砌混合作业施工工艺同样被应用于深竖井建设,其要求竖井开挖后及时进行刚性支护,致使井筒围岩高应力积聚,出现岩爆、大变形等地压显现活动,井壁破裂与井筒失稳频繁发生[4]。NATM与NMT均是在地下工程围岩存在自稳能力认知的基础上,强调充分发挥地下工程围岩自稳能力的现代地下工程围岩稳定性控制理论或方法,其应用于矿山采场、巷道等工程的拓展方法在澳大利亚、南非与加拿大等国相继出现[5-7],同时也被广泛应用于我国软破岩层隧(巷)道等地下工程围岩稳定性控制中,然而该理论或方法尚未在我国深竖井建设中推广应用。针对传统浅埋竖井井筒围岩稳定性控制理论与方法应用于深井建设存在的问题,本研究基于NATM与NMT法,提出深竖井井筒围岩稳定性控制理论与方法,并据此进行思山岭铁矿副井基岩段井筒围岩支护设计,分析深竖井井筒围岩支护设计的基本流程,为我国深竖井建设发展提供参考。

1 工程地质概况

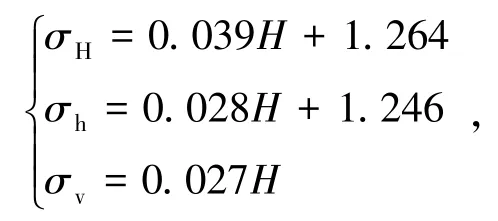

思山岭铁矿位于辽宁省本溪市东南郊16 km,南芬区北9 km处思山岭村北侧一带,副井井深1 503.9 m,地表标高+37.2 m,井筒净直径10.0 m,位于矿区西南侧矿体分布区外围。根据地质勘查资料,副井井筒通过岩土层包括碎石土、强风化千枚岩、弱风化千枚岩、微风化千枚岩、未风化千枚岩、未风化石英岩、未风化白云石大理岩、未风化赤铁石英岩、未风化石英砂岩以及未风化混合花岗岩。其中,井筒基岩层岩体一般完整或较完整,节理、裂隙不发育,总体工程稳定性较好。同时各岩层均赋存有少量风化裂隙水或裂隙水,富水性差,涌水量小。该矿副井所在岩层水平最大主应力、最小主应力及竖直主应力可表示为

式中,σH为水平最大主应力,MPa;σh为水平最小主应力,MPa;σv为垂直主应力,MPa;H为岩层深度,m。水平最大主应力方向为NEE向,方位角为68°。

思山岭铁矿副井掘进采用国家一体化短段掘砌混合作业施工工艺,按照凿岩、爆破、通风、排矸平底、立模衬砌的单行作业顺序施工,井筒开挖后即进行锚网喷+混凝土衬砌支护,掘进进尺4 m,掘进循环周期为1~2 d。根据副井基岩段井筒围岩稳定性情况,设计的支护形式包括:①素混凝土支护,适用于整体性好的稳定岩层;② 锚网+素混凝土支护,适用于较破碎的稳定岩层;③ 锚网+双层钢筋混凝土支护,适用于破碎的不稳定岩层。井筒深度424.1 m以浅支护混凝土强度为C30,424.1 m以深支护混凝土强度为C40,支护厚度均为600 mm。

2 井筒围岩岩体分级与物理力学参数计算

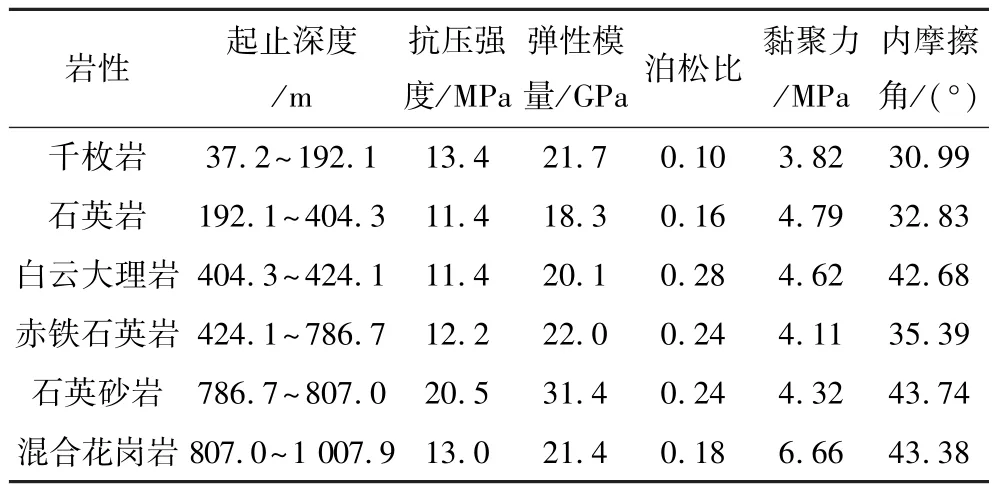

岩体分级是地下工程设计与施工的重要工具,运用时常常与现场观测、理论分析与数值计算相结合[8]。结合地质勘查资料,本研究运用Q、RMR与GSI等岩体分级方法[9-11]进行思山岭铁矿副井基岩段井筒围岩体分级,结果见表1。

表1 副井基岩段井筒围岩岩体分级Table 1 Rock m ass classification of shaft surrounding rock in bedrock section of auxiliary shaft

因岩体尺寸过大,无法通过岩石力学试验获取相应的物理力学参数,近年来,多种基于岩体分级的岩体物理力学参数计算方法被提出,并得到了发展[12-15]。其中,HEOK等[12]提出的基于GSI的岩体物理力学参数计算方法适用范围广,计算参数类型全面,被广泛应用于地下工程岩体物理力学参数计算中。本研究据此进行了思山岭铁矿副井基岩段井筒围岩体物理力学参数计算,结果见表2。

表2 副井基岩段井筒围岩体物理力学参数Table 2 Physical and mechanical parameters of surrounding rock mass of service shaft bedrock section

3 副井基岩段井筒围岩稳定性分析

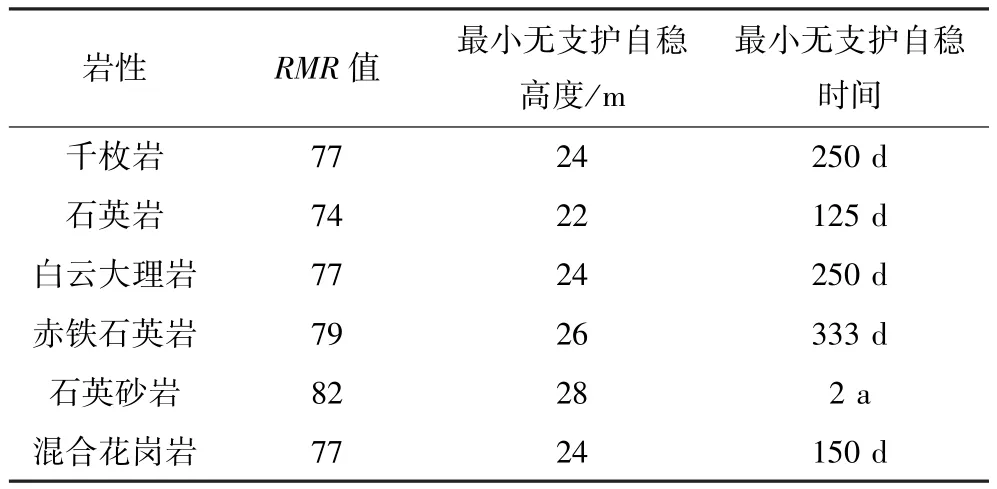

对于地下工程围岩稳定性分析方法,RMR稳定性图表法[16]是唯一可基于岩体质量与开挖体尺寸给出可靠的无支护自稳跨度/高度及相应自稳时间的稳定性分析方法。本研究运用该方法进行思山岭铁矿副井基岩段井筒围岩稳定性分析,结果见表3。

表3 副井基岩段井筒围岩稳定性分析结果Table 3 Stability analysis results of surrounding rock of service shaft bedrock section

由表6可知:思山岭铁矿副井基岩段最小无支护自稳高度为22 m,对应自稳时间为125d,而该矿副井掘进循环进尺为4 m,即副井掘进期间井筒围岩最大无支护高度为4m,用时1~2 d。由此可知:该矿副井基岩段井筒围岩稳定性可完全满足副井井筒掘支施工的稳定性要求;考虑到思山岭铁矿副井基岩段井筒围岩无永久自稳情况,为确保掘进至役期井筒及其围岩长期稳定,副井开挖后井筒围岩仍需采取适宜的支护措施。

4 副井基岩段井筒围岩稳定性控制研究

4.1 深竖井井筒围岩稳定性控制理论与方法

传统浅埋竖井井筒围岩稳定性控制理论是在传统地压理论基础上发展而来的。传统地压理论认为,地下工程围岩仅是一种复杂荷载系统,开挖后即需通过刚性支护控制工程围岩稳定性。随着竖井建设深度增加,地应力增加,竖井开挖后即进行刚性支护使得井筒围岩高应力积聚,出现岩爆、大变形等地压显现活动,井壁破坏与井筒失稳频繁发生[2]。现代地压理论认为,地下工程围岩不仅仅是一种复杂的荷载系统,其同时具备一定的自稳能力,由此形成了强调充分发挥围岩自稳能力的地下工程围岩稳定性控制理论,发展了诸如NATM、NMT等地下工程围岩稳定性控制方法[10,16]。鉴于此,在地下工程围岩存在自稳能力认知的基础上,对于深竖井井筒围岩稳定性控制,提出了强调充分发挥井筒围岩自稳能力的深竖井井筒围岩稳定性控制理论,并结合当前竖井建设实际,基于NATM与NMT法,提出了初次锚网喷支护维持与发挥井筒围岩自稳能力、混凝土衬砌永久支护保障井筒及其围岩长期稳定的深竖井井筒围岩稳定性控制方法。

4.2 副井基岩段井筒围岩支护设计

在思山岭铁矿副井基岩段井筒围岩支护设计中,采用本研究提出的深竖井井筒围岩稳定性控制理论与方法,即支护设计内容包括初次锚网喷支护设计与混凝土衬砌永久支护设计,同时考虑发挥井筒围岩自稳能力的时空要求,结合理论与经验选择合理的支护时机。

4.2.1 锚网喷支护设计

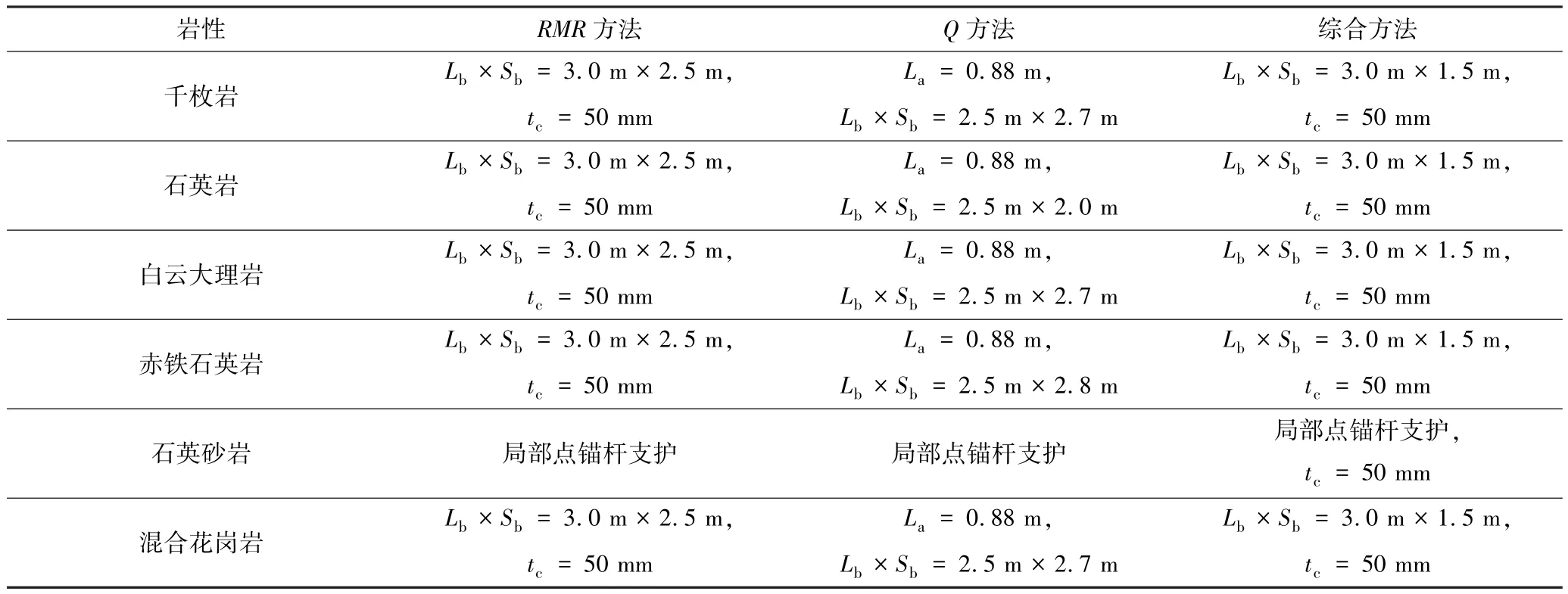

地下工程围岩支护设计方法可分为3类,即理论法、经验法与数值模拟法。基于岩体分级的经验设计方法经过工程验证已成为一类方便可靠的支护设计方法。通过基于Q、RMR的支护设计方法[9,15]进行深竖井井筒围岩“锚网喷”初次支护设计,避免运用单一经验方法存在的局限性。思山岭铁矿副井基岩段井筒围岩“锚网喷”初次支护设计结果见表4。

表4 副井基岩段围岩初次支护设计Table 4 Primary support design of surrounding rock of service shaft bedrock section

结合现场工程实际,锚杆钢型选择HRB300,直径22 mm。考虑Sb≤0.5Lb时具有较好的锚杆支护效果,锚杆支护参数在原经验设计参数的基础上有所调整。同时,为简化现场施工,提高井筒掘支效率,部分基岩段井筒围岩支护参数进行了合并处理。

4.2.2 混凝土衬砌设计

混凝土衬砌是常见的竖井支护形式,规则的井筒轮廓便于井筒设备安装,光滑的混凝土井壁可大幅降低通风阻力,混凝土集水结构有助于井筒地下水收集,保持井筒干燥[2]。运用深竖井井筒围岩稳定性控制理论与方法,可使混凝土井壁处于缓、低承压状态,既保证了混凝土井壁安全性,又可为井筒开挖边界围岩营造三维应力状态,大幅提高井筒围岩稳定性。

基于深竖井井筒围岩稳定性控制理论与方法,通过调整混凝土衬砌强度与厚度,满足一定安全系数的混凝土衬砌—围岩的系统平衡总能获得,当前并无指定的、广泛接受的以及满足某种要求的混凝土衬砌—围岩的系统平衡状态,作为深竖井井筒围岩混凝土衬砌设计标准,经验法仍是深井井筒围岩混凝土衬砌的主要设计方法。在南非,对于任意岩体质量与深度的井筒围岩,230~300 mm厚C30素混凝土衬砌可完全满足深竖井井筒围岩混凝土衬砌设计要求[17],至少500 mm厚混凝土衬砌在诸多民用隧道等工程衬砌设计中被推广应用[18]。综合上述混凝土衬砌设计方法,本研究将思山岭铁矿副井基岩段井筒围岩混凝土衬砌更改为素混凝土衬砌,其他设计参数与原设计保持一致,即井筒424.1 m以浅衬砌混凝土强度为C30,424.1 m以深衬砌混凝土强度为C40,衬砌厚度均为600 mm。

4.2.3 支护时机

根据NATM与NMT法相关要求,井筒开挖后,须立即喷射50 mm厚混泥土(至少为C25)封闭井筒围岩,防止井筒围岩松散破坏,维持其自稳能力。井筒围岩封闭后,及时进行锚网喷初次支护,既能充分调动与发挥井筒围岩自稳能力,调整井筒围岩内部压力,又能保证施工期间人员与设备安全。及时进行锚网喷支护要求锚杆具备足够的变形能力,防止锚杆随着井筒围岩变形过大而失效,影响竖井施工期间井筒围岩稳定性。对于混凝土衬砌永久支护,混凝土衬砌过早,无法充分发挥井筒围岩自稳能力,致使井筒围岩压力过大,出现井壁破坏与井筒失稳;混凝土衬砌过晚,井筒围岩变形破坏并产生较大破坏区,破坏区井筒围岩因丧失其固有强度而失去稳定,此时井筒围岩压力急剧上升,混凝土衬砌仍无法有效控制井筒围岩稳定性,即合理选择混凝土衬砌时机,是有效进行深竖井井筒围岩稳定性控制的关键。

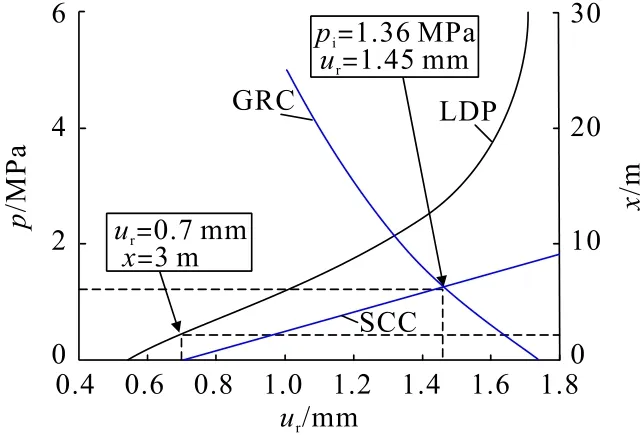

不考虑井筒围岩力学响应时间效应,收敛约束法是确定井筒围岩混凝土衬砌时机的主要方法,包括围岩响应曲线(GRC)、纵剖面变形曲线(LDP)以及支护特性曲线(SCC)三部分,通过竖井开挖井筒围岩—支护相互作用分析,掌握井筒围岩及其支护系统的应力位移变化规律,进而给出合理的支护时机与支护力设计值[19-23]。

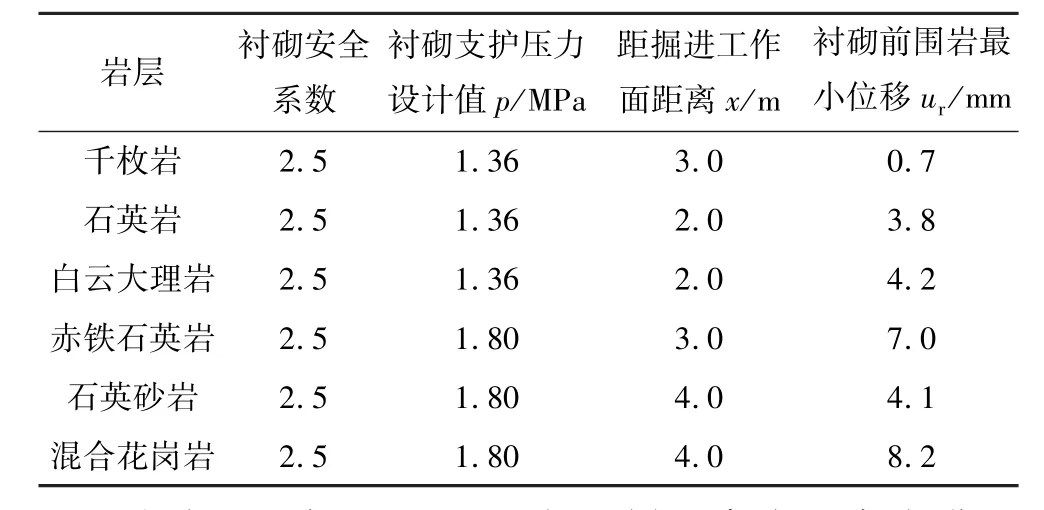

对于思山岭铁矿副井基岩段井筒围岩,混凝土衬砌参数主要包括600 mm厚C30混凝土衬砌与600 mm厚C40混凝土衬砌,混凝土衬砌安全系数为2.5[18]。此外,假设竖井不同基岩层原岩应力为远场静水压力,大小为相应岩层深度水平的最大主应力与最小主应力的平均值,各岩层岩体物理力学参数取值见表2。结合文献[22-23]中收敛约束曲线建立方法,绘制了思山岭铁矿副井不同基岩层的井筒围岩收敛约束曲线,并进行了井筒围岩—混凝土衬砌收敛约束分析。以千枚岩岩层为例,思山岭铁矿副井基岩段井筒围岩—混凝土衬砌收敛约束分析的一般过程如图1所示,各副井基岩层的收敛约束分析结果见表5。

图1 千枚岩岩层井筒围岩—支护收敛约束分析Fig.1 Convergence-confinement analysis of rock-support in phyllite formation

表5 井筒围岩—混凝土衬砌收敛约束分析结果Table 5 Convergence-confinement analysis results of shaft surrounding rock-concrete lining

由表5可知:4 m无混凝土衬砌高度可完全满足井筒围岩压力调整空间要求,但在4m竖井掘进与初次支护时间内井筒围岩衬砌前收敛量一般无法满足。结合工程经验,井筒围岩无混凝土衬砌高度需调整至2~3倍的井筒直径[24],该范围竖井掘进与初次支护用时往往可满足衬砌前井筒围岩的最小位移收敛要求,此方案设计为20 m,为5个井筒掘进循环周期(5~10 d)。

5 井筒围岩支护系统稳定性数值分析

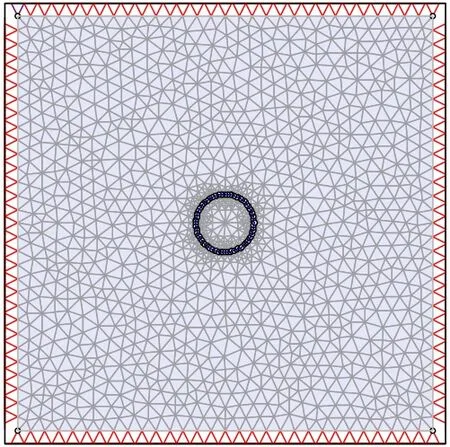

思山岭铁矿副井基岩段井筒围岩支护设计是在水平原岩应力为静水压力的假设下进行的,同时,对于经验法所得井筒围岩支护设计方案是否适用于该矿副井工程尚不确定。因此,有必要通过数值模拟、现场观察与监测等手段对所得井筒围岩支护设计方案进行进一步验证。本研究通过Phase 2数值模拟对该矿副井基岩段井筒围岩支护设计方案进行安全性验证。构建的相应副井二维平面应变模型如图2所示,模型长与宽均为80m,井筒开挖半径为5.6m;模型采用三节点网格,单元数量为2 766,模型边界限制X与Y方向位移;模型初始应力条件为符合前文第1节给出的非对称应力条件,模型岩体参数取值见表2,衬砌前位移收敛见表5。

图2 思山岭铁矿副井二维平面应变模型Fig.2 Two-dimensional plane strain model of service shaft in Sishanling Iron Mine

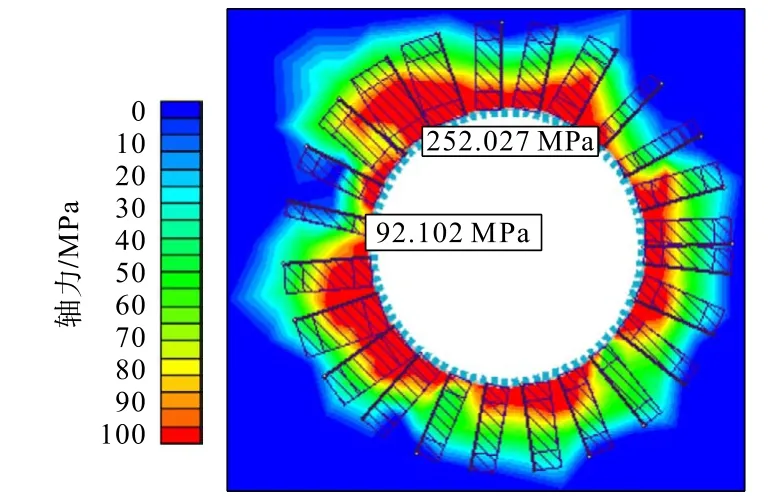

思山岭铁矿副井千枚岩岩层井筒围岩塑性区分布与锚杆轴力分布模拟结果如图3所示,其余岩层锚杆轴力与井筒围岩塑性区范围模拟结果见表6。

图3 千枚岩岩层井筒围岩塑性区与锚杆轴力分布Fig.3 Distribution of the plastic zone of shaft surrounding rock and axial force of rock bolt in phyllite stratum

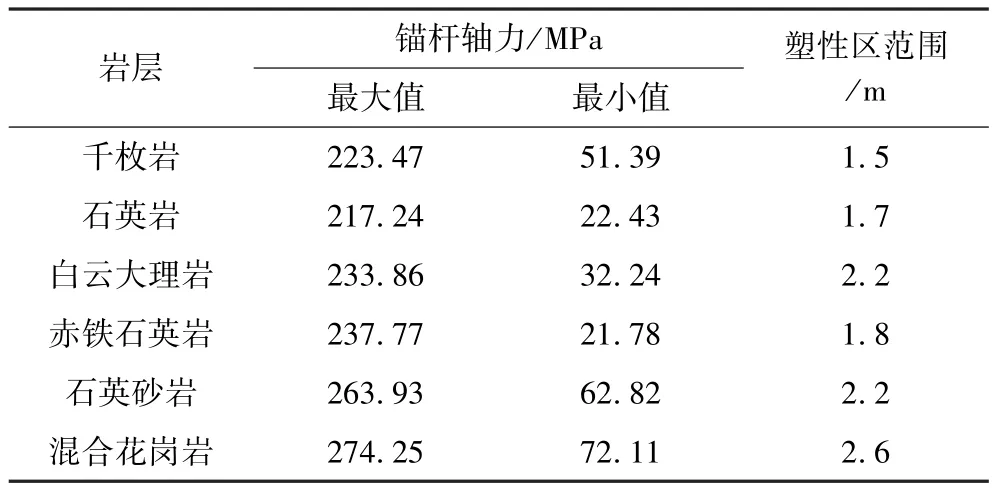

表6 副井不同基岩层锚杆轴力与塑性区范围Table 6 Plastic zone and axial force of rock bolt in different bedrock strata of the auxiliary shaft

由表6可知:Lb=3 m锚杆可完全穿过塑性区锚固于井筒围岩稳固区域,同时设计锚杆于不同岩层产生的最大、最小轴力均小于锚杆屈服强度300 MPa(锚杆钢型为HRB300),由此验证了锚杆设计参数的安全性与合理性。

结合表5、表6分析可知:20 m无混凝土衬砌高度及其掘支用时处于该矿副井不同基岩层的井筒围岩最小无支护自稳高度及相应的自稳时间范围内,该高度的选择进一步保证了竖井掘支期间无混凝土衬砌范围内井筒围岩的整体稳定。

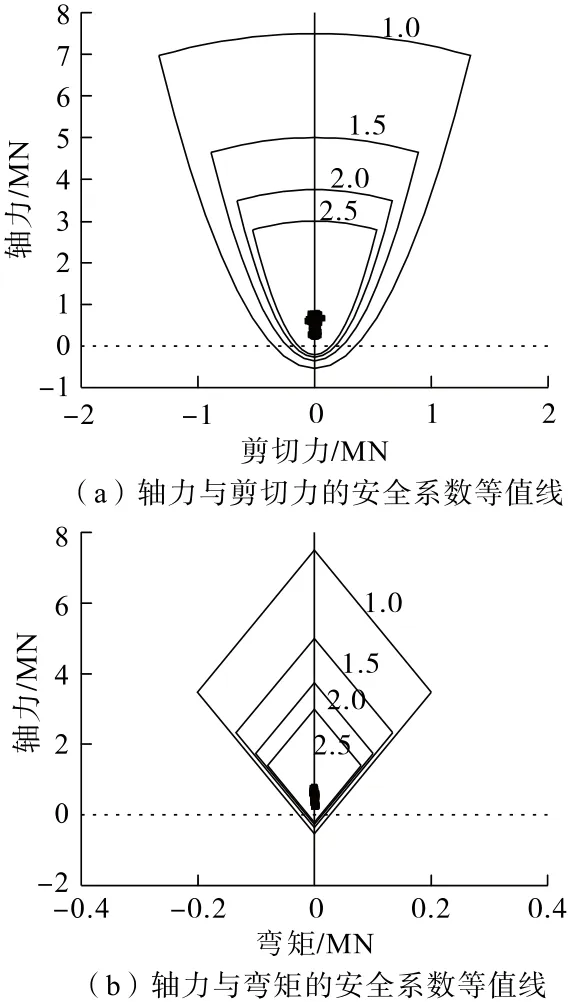

思山岭铁矿副井千枚岩岩层关于衬砌轴力、剪切力与扭矩的安全系数等值线如图4所示。

图4 千枚岩岩层混凝土衬砌轴力、剪切力与扭矩的安全系数等值线Fig.4 Contour of safety factor with respect to thrust,shear force and moment of concrete lining in phyllite stratum

由图4可知:思山岭铁矿副井千枚岩岩层混凝土衬砌不同位置轴力、剪切力与弯矩的安全系数,均位于安全系数为2.5的等值线范围内。由此得出,600 mm厚C30混凝土衬砌设计及其支护时机选择可完全满足千枚岩岩层井筒围岩混凝土衬砌设计要求。同样通过模拟可知,本研究给出的思山岭铁矿副井不同基岩层的混凝土衬砌设计方案均达到了“不同载荷类型安全系数大于2.5”的设计要求。

6 结 论

本研究以思山岭铁矿1 500 m副井为例,进行了深竖井井筒围岩稳定性分析与控制方法研究,所得结论如下:

(1)基于RMR的岩体稳定性图表给出该矿副井基岩段井筒围岩最小无支护自稳跨度为22 m,对应的自稳时间为125 d,可满足竖井掘进进尺4 m以及无混凝土衬砌高度20 m的井筒围岩稳定性要求。

(2)传统浅埋竖井井筒围岩稳定性控制理论与方法已不完全适用于深竖井建设,基于NATM与NMT法,提出了强调充分发挥井筒围岩自稳能力的深竖井井筒围岩稳定性控制理论,建立了通过锚网喷支护维持与发挥井筒围岩自稳能力、混凝土衬砌永久支护保证竖井井筒及其围岩长期稳定的深竖井井筒围岩稳定性控制方法。

(3)通过思山岭铁矿副井基岩段井筒围岩支护设计,分析了深竖井井筒围岩支护设计的基本流程,给出了该矿副井基岩段井筒围岩支护设计方案,即在井筒开挖后首先喷射50 mm厚C25混凝土封闭井筒围岩,其次进行Lb×Sb=3.0 m×1.5 m锚杆(钢型HRB300、直径 22 mm)与金属网安装;对于混凝土衬砌设计,井筒深度424.1 m以浅衬砌混凝土强度为C30,井筒深度424.1 m以深支护混凝土强度为C40,支护厚度均为600 mm,最大无混凝土衬砌高度为20 m。

(4)通过Phase 2数值模拟对该矿副井基岩段井筒围岩支护设计方案进行了验证。经验证,该矿副井基岩段锚杆支护设计均可保证锚杆的锚固端位于井筒围岩稳固区域,且锚杆轴力均小于锚杆屈服强度。通过衬砌断面不同位置的轴力、剪切力与弯矩对混凝土衬砌设计方案进行了安全性验证,反映出不同基岩段井筒围岩混凝土衬砌不同载荷类型的安全系数均大于2.5,可以满足深竖井井筒围岩混凝土衬砌设计要求。