纳米纤维素改性水性聚氨酯材料阻燃性能研究*

蔡绍祥 刘荣贵 程良松

(1.南通理工学院建筑工程学院,江苏 南通 226007;2.南京林业大学材料科学与工程学院,江苏 南京210042;3.常熟理工学院纺织服装与设计学院,江苏 常熟 215500)

聚氨酯由于具有独特的相分离结构,含有大量强极性基团以及聚醚或聚酯柔性链段,具有强度高、韧性好、耐磨及具有形状记忆功能等优点,但也具有耐水性差、热稳定性能差和阻燃性能差等缺陷[1]。为改善水性聚氨酯(WPU)的综合性能,将纤维素纳米晶体(CNCs)分散在水中形成悬浮液,与WPU直接物理混合,采用溶液浇筑法制备复合薄膜[2]。将含木质素的微纳米纤维化纤维素(L-MNFCs)与不同材料复合已非常普遍,如聚乳酸、淀粉、聚丙烯、聚氨酯等[3-4]。Chen等[5-7]将L-MNFCs作为增强材料加入到用于二苯基甲烷二异氰酸酯(PMDI)树脂中,用以制备木质复合材料。由于纤维之间相互作用强烈,不同基质制备的纤维素纳米颗粒增强能力存在差异,因而可对其进行改性用于增强复合材料的机械性能[8]。纳米纤维网络被认为是渗流机制结果,达到一定纤维浓度时,其间氢键增加,复合材料机械性能将得到改善[9-10]。与多糖相比,木质素可在更高的温度下分解,具有更高的焦炭产率[11]。研究表明:纤维素纤维的热解率并不是三种主要成分(木质素、纤维素和半纤维素)的叠加[12]。天然纤维的热解是一个复杂的过程,例如糖分解产生的焦炭和灰分的催化作用等[13]。

对天然纤维进行改性,可以降低其可燃性。木质纤维素阻燃性能可通过添加磷元素进行改善[14-15]。研究发现大麻纤维经过蒸汽爆破处理后,热稳定性能得到提高,使用尿素/乙二酸混合水溶液进行磷酸化处理后,可以获得阻燃纤维[16-17]。蒸汽爆破工艺可以用来对大麻等麻类纤维进行脱胶处理,也可从树皮或木材纤维中分离得到L-MNFCs[18],有助于节约成本和减轻对环境的污染。本研究通过浸渍、蒸汽爆破预处理和磷酸化处理等方式所获得的L-MNFCs与WPU复合,并通过溶液浇筑的方式制备了L-MNFCs/WPU复合薄膜,并分析L-MNFCs对复合薄膜的形貌、热稳定性能和阻燃性能的影响。

1 材料与方法

1.1 材料

山毛榉锯末,购自句容市木材加工厂,主要化学成分为:木质素(23.98±1.12)%,葡萄糖(40.73±1.05)%,木糖(21.55±0.85)%,甘露糖(1.44±0.33)%,阿拉伯糖(0.31±0.15)%,半乳糖(0.88±0.11)%,半乳糖醛酸(0.69±0.13)%,抽提物(2.6±0.86)%。水性聚氨酯,嘉宝莉公司;氢氧化钠、尿素和乙二酸,南京化学试剂公司;纳米纤维素实验室自制。

1.2 设备

环境扫描电子显微镜(FEI Quanta 200;荷兰FEI公司);高真空溅射金属化器(Bal Tec CED 030 Balzers;日本松下公司);热失重分析仪TGA(Q800;美国Thermo Fisher公司);万能力学试验机(Instron 3400;INSTRON)。

1.3 试验方法

1.3.1 蒸汽爆破处理(SE)

室温下,将山毛榉纤维浸渍在浓度为20%的氢氧化钠溶液中15 h,水/纤维质量比为15∶1。随后,将100 g浸渍纤维装入蒸汽爆破处理反应器中,加热至200 ℃并保持 8 min。通过突然降压引爆样品,并将其释放到排放罐中。爆破的木材纤维通过真空过滤进行分离,并在40 ℃下干燥24 h。

1.3.2 磷酸化处理

将10 g爆破得到的纤维放入由100 mL蒸馏水、30 g尿素和13 g乙二酸(HEDP)组成的溶液中,混合静置1 h,然后在60 ℃的真空烘箱中干燥24 h。随后,在150 ℃下对纤维进行2 h的蒸煮处理。蒸煮结束后,使用蒸馏水对纤维进行洗涤,共5次。真空过滤后,将纤维放在通风柜中干燥48 h。

使用超细研磨机进行纳米纤维化,将磷酸化纤维素纤维稀释至2 wt%,并使用超高分子胶体超细摩擦研磨机进行纤维化,速度为1 500 r/min。取30 g固体含量为36.8wt%水性聚氨酯于100 mL烧瓶中,分别加入过蒸汽爆破处理和再经磷酸化处理而得到的纳米纤维素,分别标记为MFC和PMFC,纳米纤维素添加量为WPU质量的0.5wt%、1wt%、2wt%、3wt%、4wt%和5wt%。再将烧瓶置于细胞粉碎器中,在300 W功率条件下超声20 min。随后将混合均匀的分散液导入聚四氟乙烯板上涂膜,室温晾干后,在60 ℃条件下烘烤3 h,制得厚度约为0.30 mm的薄膜,分别标记为WM05、WM1、WM2、WM3、WM4和WM5(WPU/MFC复合膜)和WPM05、WPM1、WPM2、WPM3、WPM4、WPM5、WPM7和WPM10(WPU/PMFC复合膜)。

1.4 试验表征

1.4.1 环境扫描电子显微镜表征

使用环境扫描电子显微镜获取样品的图像。样品在高真空溅射金属化器中进行表面喷金处理。然后在15 kV电压和10 mm工作距离的高真空环境下获得显微照片。

1.4.2 热失重分析

采用热失重分析仪(TGA)测试纯WPU及其复合材料在氮气气氛下的热失重行为, 温度范围为30~900 ℃,升温速率为10 ℃/min,氮气流速100 mL/min。记录750 ℃时的残余重量,质量损失5%时的温度(T5%)和最大降解温度Tmax(即最大质量损失率时的温度)。

1.4.3 热解燃烧流动量热法表征(PCFC)

在微观尺度上对样品的阻燃行为进行研究(2~4 mg)。在90~750 ℃温度氛围下,以1 ℃/s的速度对样品进行热解(厌氧热解-符合标准ASTM D7309的方法A)。在N2∶O2(80∶20)气流的情况下,将热解气体输送至燃烧室,每次测试进行2次。记录热释放率峰值(pHRR)、温度(TpHRR)、总释放热(THR)、燃烧热(Δh)和750 ℃时的残余重量。

政策条例为农村土地流转提供了法律层面上的保障,也是农民农村土地流转行为的基本准则和依据。《农村土地承包法》第32条规定,“通过家庭承包取得的土地承包经营权可以依法采取转包、出租、互换、转让或者其他方式流转。”这意味着法律允许土地承包经营权进行流转,但是明确规定了流转的方式,在一定程度上,阻碍了农村土地流转[4-7]。

1.4.4 力学性能测试

使用配置500 kN载荷测力组件的Instron 3400万能力学试验机。将薄膜裁剪成40 mm(长)×10 mm(宽)的样条,测定薄膜中间10 mm位置的厚度,然后将薄膜置于两个距离为10 mm夹具之间,设置拉伸速率为5 mm/min。每个薄膜测试5个平行样,计算弹性模量、拉伸强度、断裂伸长率平均值和标准偏差。

2 结果与分析

2.1 纤维素水性聚氨酯复合薄膜材料形貌特征

依次经过浸渍、蒸汽爆破、磷酸化和碾磨处理,获得了两种不同类型的纳米纤维MFC(未经磷酸化处理)和PMFC,如表1所示。可以看出,经过磷酸化处理后,纤维素、半纤维素和木质素含量均下降。通过AFM和TEM分析发现,经过磷酸化处理纤维丝长度和直径均变小,MFC纤维的长度和直径分别为400 μm和30~100 nm,而PMFC纤维长度和直径分别为300 μm和10~100 nm。将它们与WPU复合得到MFC/WPU和PMFC/WPU薄膜,表面形貌如图1所示。当微纳米纤维素添加量为0.5%~5%时,薄膜材料透明度差异不大。图2中展示不同放大倍数下PMFC/WPU薄膜图像,其中PMFC添加量为1%。由图2(a)可以看出,PMFC呈现羽毛状,均匀整齐地分散在WPU中,未发生明显聚集现象,纤维长度约300 μm,直径为10~100 nm,同时也可观察到WPU粗糙的表面。

表1 MFC和PMFC的各成分含量Tab.1 Contents of diあerent components of MFC and PMFC

图1 含量为0.5%~5%的MFC和PMFC的水性聚氨酯复合薄膜Fig.1 Waterborne polyurethane composite film of MFC and PMFC with content of 0.5%~5%

图2 不同放大倍数下的PMFC/WPU复合薄膜图像Fig.2 PMFC/WPU at diあerent magnification

2.2 复合薄膜材料热重分析

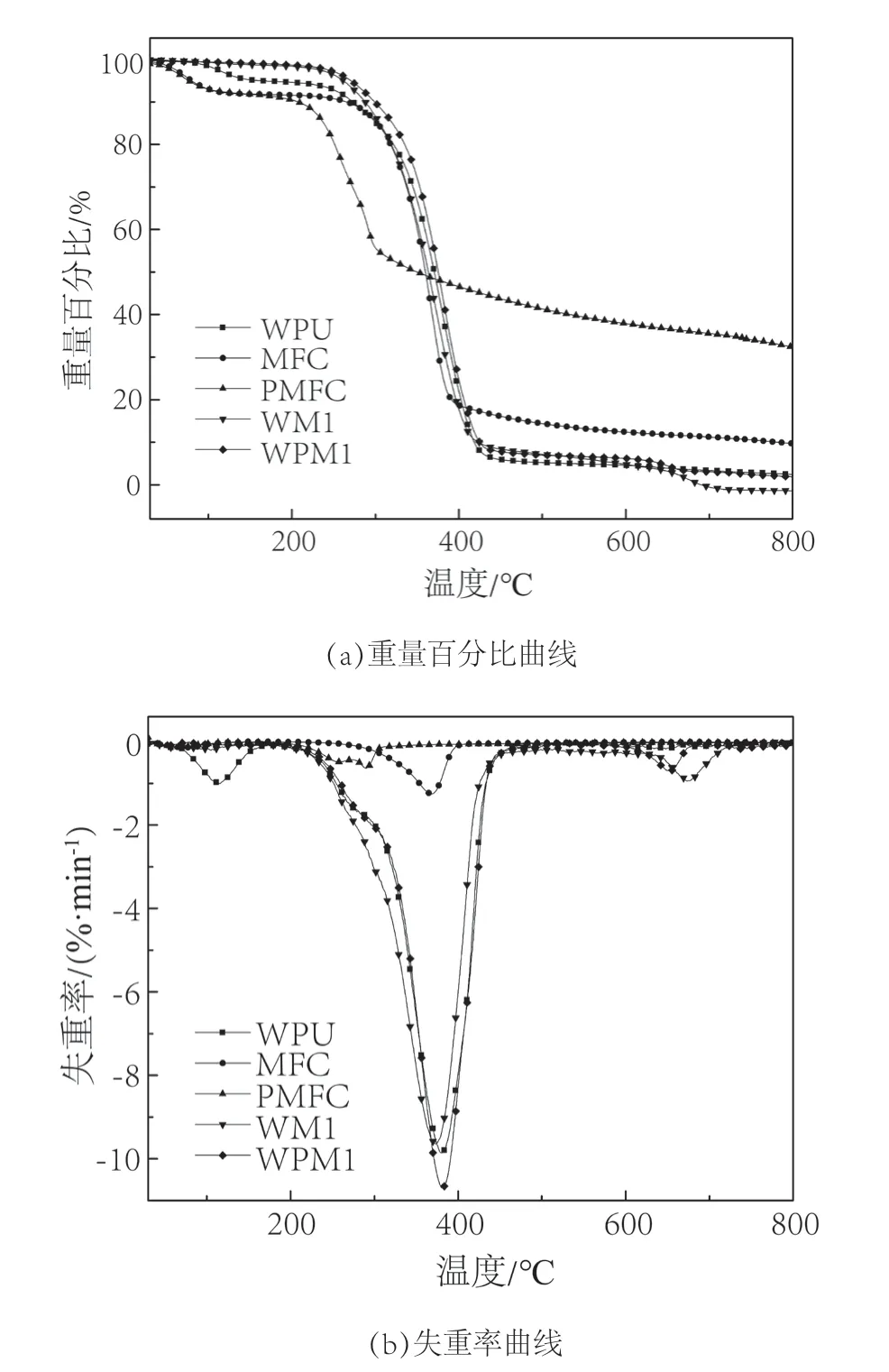

纳米复合材料的热稳定性如图3、4及表2所示。定义初始热分解温度为失去5 wt%重量的温度(T5%),最大降解温度为质量损失率峰值温度(Tmax),质量损失率峰值为RTmax。如图3(a)所示,随着温度的升高,各材料均有微弱的质量损失,当失去5 wt%的重量时,纯WPU的T5%约为160.6 ℃,而MFC和PMFC的T5%分别为80.8 ℃和75.5 ℃。WM1和WPM1的T5%均有明显提高,且WPM1的T5%达到了270.9 ℃。主要的质量损失出现在300~400 ℃,400 ℃左右以后,以较低的重量损失率一直持续到800 ℃。再结合图3(b)可知,复合薄膜的Tmax也没有明显的变化,除WM1的Tmax(371.5 ℃)略低于WPU(380.3 ℃)外,其于都在380 ℃左右,可见MFC和PMFC的添加并没有改变复合薄膜的Tmax。MFC和PMFC具有较低的RTmax,分别为1.25%/min和0.63%/min,然而它们的加入并没有改变复合材料的RTmax。其中,WPM1的RTmax甚至高于WPU,WM1的RTmax也没有出现明显的下降。

图3 WPU、MFC、PMFC及其复合物的TG(a)和DTG(b)曲线Fig.3 TG (a) and DTG (b) curves of WPU, MFC, PMFC and their composites

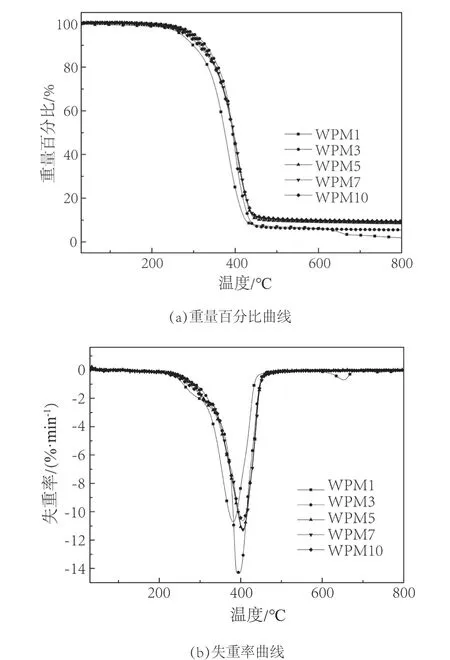

图4为不同PMFC添加量对纳米复合材料热稳定性的影响。由图4(a)可知,随着PMFC的加入,T5%逐渐增高,当PMFC的含量增加到3%时,T5%增高至最大值303.7 ℃,这可能与PMFC中木质素和WPU之间的共聚反应有关。同时,这也解释了更高的交联密度可以引起分解温度和在测试结束时剩余质量的增加[19]。当PMFC增加至5 wt%时,T5%降低至296.9 ℃,且随着PMFC的继续增加,T5%却越来越低,这可能归因于PMFC的团聚。由于木质素中存在着较弱的亚甲基结构,木质素在200 ℃左右就开始分解,WPM5、WPM7和WPM10样品中的聚集PMFC会比纯WPU更先失去重量,从而导致初始热稳定性降低[19]。然而,从图4(b)中可知,PMFC的掺入并没有改变Tmax,这可以用WPU和PMFC之间的重叠分解作用解释[20]。相关研究表明,磷酸作为阻燃剂处理纤维素材料,可以大大减少左旋葡萄糖或者酯酸的生成,起到阻燃的作用[19]。

图4 不同含量的PM/WPU复合薄膜的TG (a)和DTG(b)曲线Fig.4 TG (a) and DTG (b) curves of PM/WPU composite films with diあerent contents

从表2中可以看出,所有样品的残炭量均大于纯WPU,且添加了PMFC的复合薄膜材料残炭量更高。材料中磷酸化合物具有阻燃性,磷系阻燃剂一般在吸收热量燃烧时可以促使碳源产生大量的焦炭形成碳层,阻隔纤维有机物与火焰接触,并且可以有效隔绝氧气和热量,保护纤维有机物进而防止被进一步热解和烧毁[21]。在所有WPU复合材料的样品中(除WM外),它们的Tmax均高于WPU,说明MFC、PMFC与WPU混合后,复合薄膜的热稳定性得到了提高。向聚合物薄膜中添加无机纳米粒子以提高薄膜的热稳定性是常用方法,而较少将有机纳米粒子添加到聚合物中提高热稳定性[21]。本研究中,添加MFC和PMFC后,复合薄膜热稳定性能得到提高,说明该材料与WPU有较好的相容性[22]。

表2 纯WPU、MFC、PMFC和WPU纳米复合材料的热分解温度和碳残留百分比Tab.2 Thermal decomposition temperature and percentage of carbon residue of pure WPU, MFC, PMFC and WPU nanocomposites

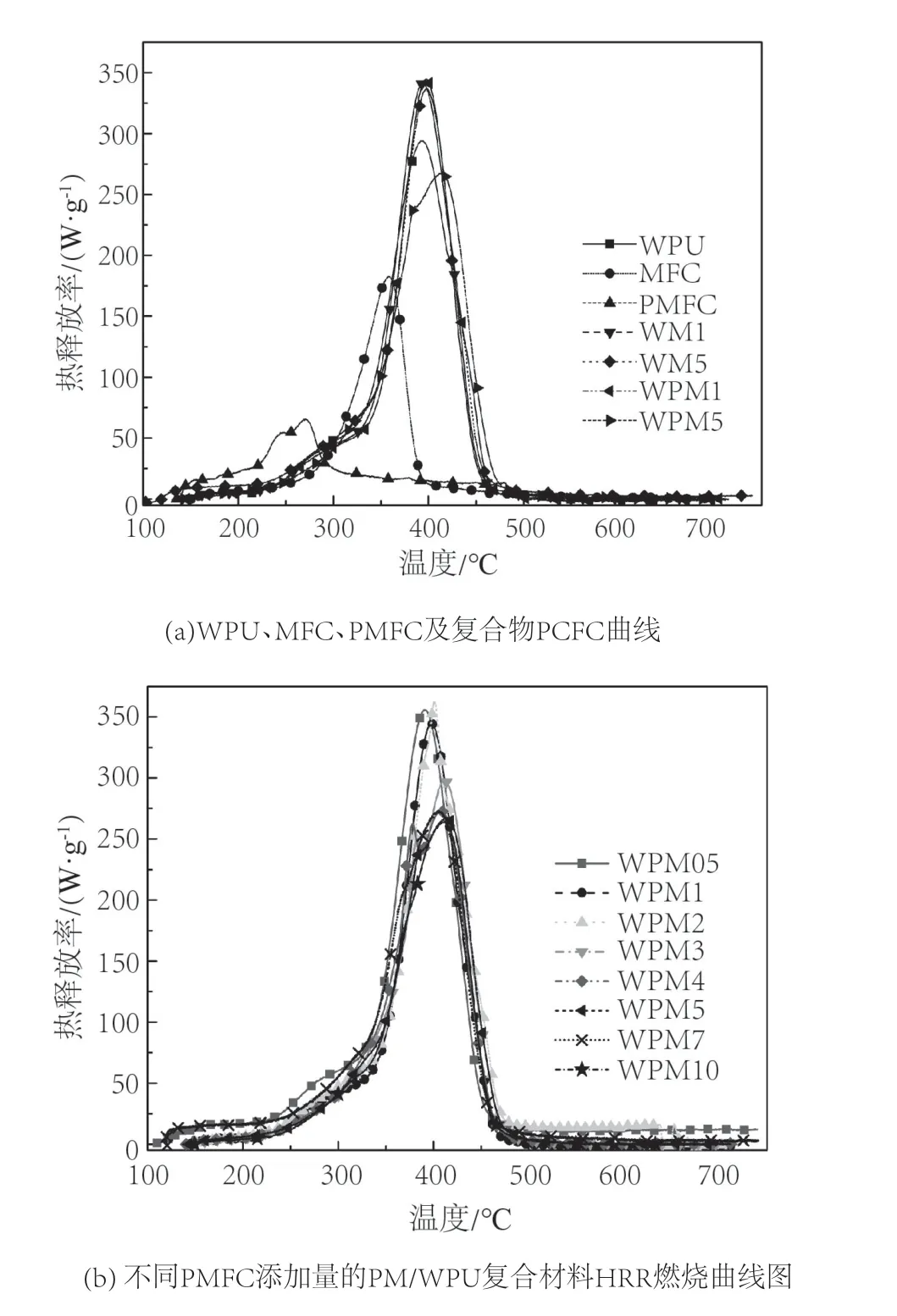

2.3 复合薄膜材料燃烧行为

材料的燃烧性与热量的释放量及释放速率有关,热释放是燃烧过程中火势增长的关键。本研究从pHRR(热释放率峰值)、TpHRR(热释放率峰值温度)、THR(总释放热)和完全燃烧热Δh等几个参数来衡量不同种类及不同含量的WPU/L-MNFCs纳米复合材料涂膜的燃烧性能。为增强WPU的阻燃性能,将制备的PMFC添加到WPU中制备成WPU/PMFC复合材料,并将其与WPU/MFC复合材料进行比较。图5(a)是WPU、MFC、PMFC及其复合物PCFC曲线图,就pHRR、THR、TpHRR和Δh来说,PMFC均远远小于其他样品,这说明经过磷酸化处理的纳米纤维素具有很好的阻燃效果。图5(a)中添加了1%的MFC及PMFC的WPU复合薄膜材料的pHRR、THR和Δh均高于纯WPU薄膜,而TpHRR相差不大,均略高于纯WPU薄膜。图5(b)中当添加量增加到5%时,WM5的pHRR仍然高于纯WPU薄膜,WPM5复合材料的pHRR低于纯WPU薄膜,从293.07 w/g下降到267.0 w/g,降幅约9%。同时,各复合薄膜材料的TpHRR、THR和Δh均高于纯WPU薄膜。从以上结果可知,MFC的添加不能改善WPU/MFC复合材料薄膜的阻燃性能,为进一步研究PMFC添加量对PMFC/WPU复合材料的燃烧性能的影响,测试了PM/WPU复合材料的HRR。

图5 不同复合物材料热释放率Fig.5 Thermal release rate of diあerent composite materials

图5(b)为不同PM添加量下PM/WPU复合材料的HRR燃烧曲线图。随着PM含量的增加,pHRR随之降低,而当添加量为10%时,pHRR达到263.5 w/g的极小值,与极大值相比,下降了约26%。THR和Δh均有所下降,而碳残留量有所增加。它们的TpHRR并没有随着PM的增加而降低,反而WPM05具有最低的TpHRR。结合图5和表3得知,添加了MFC的WPU复合材料,其pHRR和TpHRR均比纯WPU薄膜高,并没有起到阻燃作用。在添加了相同含量的MFC和PMFC的情况下,PM/WPU的阻燃性能要优于MFC/WPU,这是因为与MFC相比,PMFC除了含有纤维素和木质素基团以外,它的表面还含有氮元素和磷元素,它们的协同效应起到了阻燃作用[22-24]。

表3 PCFC试验中的主要参数Tab.3 Main parameters in PCFC experiment

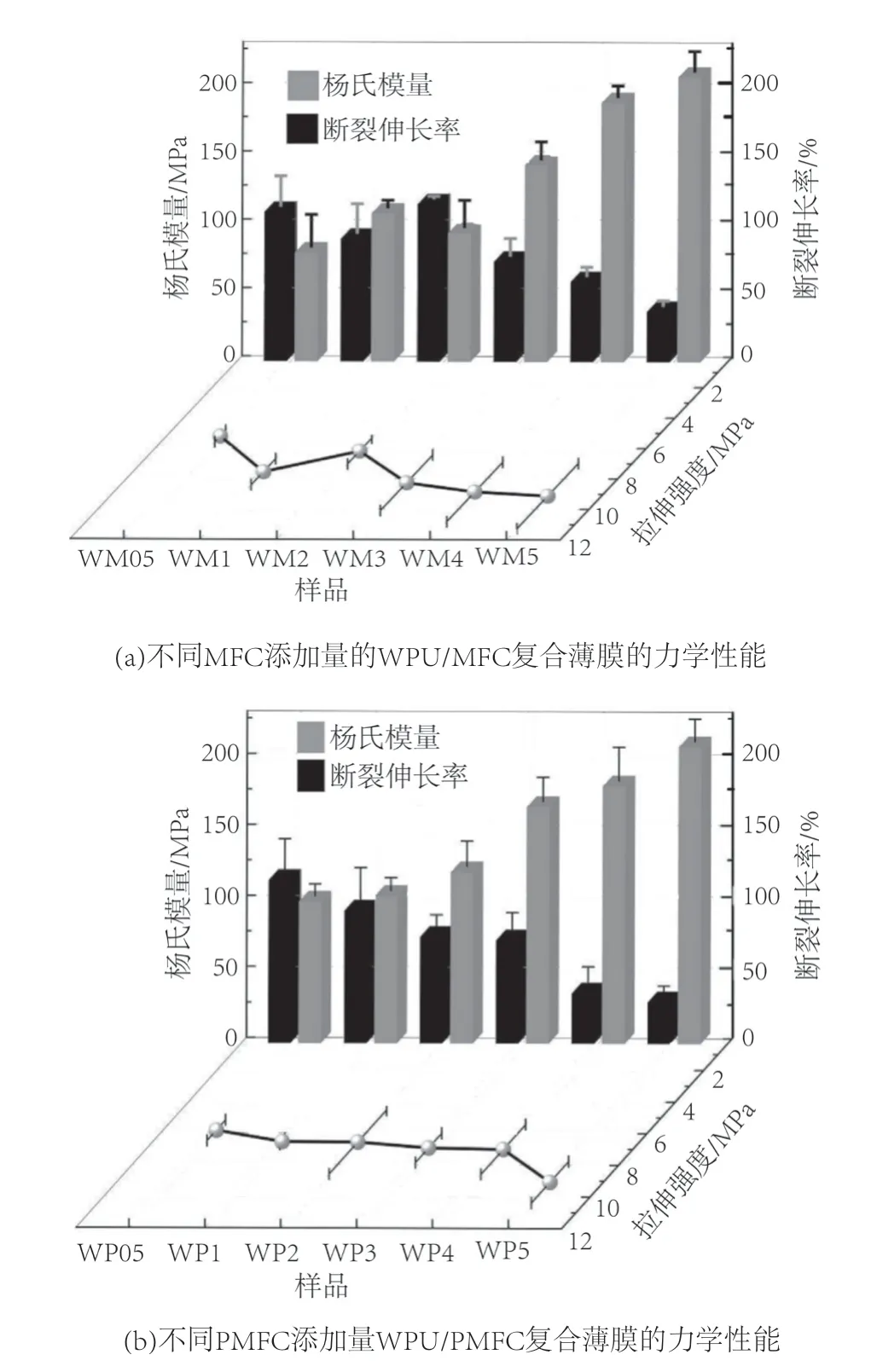

2.4 复合薄膜材料力学性能

WPU膜的拉伸强度、杨氏模量和断裂伸长率如表4所示。由数据可知,WPU薄膜的拉伸强度和杨氏模量分别为5.14 MPa和48.49 MPa,断裂伸长率平均为207.68%。MFC/WPU和PMFC/WPU复合薄膜的力学性能如图6(a)和图6(b)所示。由图6可知,MFC/WPU和PMFC/WPU复合薄膜的拉伸强度和杨氏模量随着添加量的增加而提高,而且均大于纯WPU薄膜。当添加量为5%时,两者的拉伸强度和杨氏模量达到最大值。与此同时,两者的断裂伸长率随着添加量的增加而降低,添加量为5%时达到最小值,变化规律与其他的研究结果相似。根据之前的研究,L-MNFCs中含有木质素纳米颗粒(LNP),具有刚性苯环结构的LNP可以作为所得WPU-LNP复合材料中的硬链段[20]。另一方面,尺寸比较小的LNP可以充当纳米填料并填充分子链之间的自由体积,从而增加了水性聚氨酯(WPU)复合材料的交联密度,交联密度增加相关性能如拉伸强度和杨氏模量会增强。同时LNP也含有羟基,与纳米纤维素表面的羟基一起,可以共同并有效地分散在WPU复合基体材料中,增强纳米颗粒与基体材料界面相互作用[19]。随着木质素含量的增加,由于木质素纳米颗粒会有团聚效应,断裂伸长率显示出轻微的降低[20,25]。

表4 WPU薄膜拉伸试验统计数据Tab.4 Statistical data of WPU film tensile test

图6 不同复合材料的力学性能Fig.6 Mechanical properties of diあerent composites

3 结论

通过蒸汽爆破预处理和磷酸化处理等制备,研究了不同添加量的MFC和PMFC对WPU纳米复合膜的形貌特征、热稳定性能、阻燃性能及力学性能的影响,得出结论:

1)随着纳米纤维素的增加,薄膜材料透明度没有变化;PMFC以平行于薄膜表面的方式均匀分布,未发现明显团聚。

2)MFC和PMFC添加对WPU薄膜材料热稳定性能有影响,PMFC添加量为3%时,薄膜材料具有更好热稳定性。纤维增加对T5%和残炭量影响显著,对Tmax及RTmax影响不大。

3)MFC加入没有改变复合薄膜材料燃烧行为,对于PMFC/WPU纳米复合材料而言,随着PMFC添加量提高,其pHRR逐渐降低,残炭量逐渐提高,表现出阻燃作用。MFC和PMFC添加均可以增强WPU复合薄膜材料拉伸强度和杨氏模量,但会降低其断裂伸长率。

通过以上研究成果,积累了大量原始数据,为开发具有防火、环保和高强度复合薄膜材料提供了理论依据。