总装过程车身质量问题实例及管控

朱益,徐蒙,李泽宇,蔡亦奇

浙江陆虎汽车有限公司 浙江临海 317000

随着人们对汽车使用越来越多,对汽车车身外观质量要求也越来越高。一方面是外观直接的磕碰划伤、漆面腐蚀等问题,另一方面是长期耐久的防腐问题。目前虽然在车身板材选择、车身结构设计、汽车涂装工艺及材料等方面,充分考虑了外观质量以及耐久防腐,但在总装零部件设计及总装生产制造过程中,仍然会有一些不恰当的设计结构或制造过程,影响车身质量。本文对总装过程部分失效案例进行分析,并提出相应解决方案。

常见的总装过程车身质量失效案例

总装过程中,车身质量失效类型主要包含以下三类:

1)硬物磕碰、摩擦导致的车身变形和漆面划伤。

2)腐蚀物品的慢性漆面损伤。

3)车身钣金露铁部位未做防腐处理。

1.硬物磕碰、摩擦导致的车身变形和漆面划伤

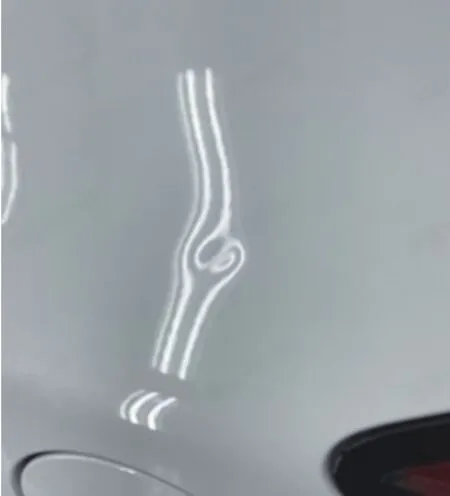

主要类型有车身凹坑(见图1)、漆面涂层划伤(见图2)。特别是车身凹坑问题,在不采取刮灰工艺处理的情况下,棱线处的修复是个极具技艺的工作,极易造成车身件报废。

图1 车身凹坑

图2 漆面涂层划伤

2.腐蚀物品的慢性漆面损伤

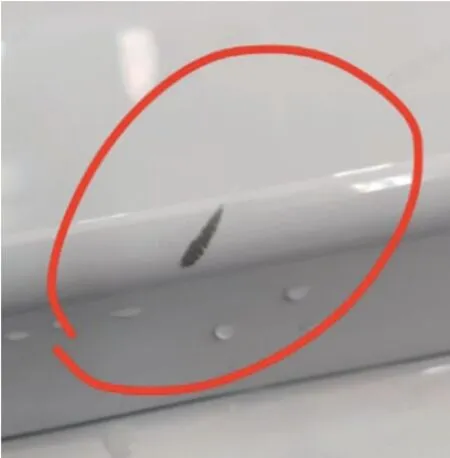

主要类型有总装油液类腐蚀、整车存放环境金属灰尘腐蚀(见图3)和禽类排泄物腐蚀(见图4)。

图3 锈点

图4 禽类排泄物

3.车身钣金露铁部位未做防腐处理

主要类型有涂装电泳车身定位点(见图5)未做好防腐处理,返工车辆调整翼子板、铰链等未做好防腐处理。可见总装过程做好车身防护以及问题处理至关重要。

图5 涂装电泳车身定位点漏铁

现状分析

对于第一种硬物磕碰、摩擦导致的车身变形和漆面划伤,原因大部分为车辆生产过程中,因外界外力引起磕碰划伤,如工装器具的磕碰,螺栓、垫片、螺帽等边缘尖锐物划伤等,使表面漆膜发生破损,而车身板材表面附着的电泳漆膜无法起到防护隔离作用。

对于第二种腐蚀物品的慢性漆面损伤,原因有车辆生产过程中,总装制动液、玻璃清洗剂等化学品残留至漆面,未及时清洗,长时间与漆面接触,发生腐蚀,严重影响外观;也有一部分原因是整车停放区域环境恶劣,空气中金属粉末或禽类排泄物附着漆面而影响外观。

对于第三种车身钣金露铁部位未做防腐处理,原因有涂装电泳车身定位点未做好防腐处理,以及反工过程中,松开焊装的安装点位螺栓裸露钣金,未作防腐处理,特别是车辆湿区,客户使用过程中极易发现流锈水,引起客户抱怨。

总装过程车身质量控制

针对以上车身质量问题,目前汽车行业通用的防护方案有以下几种。

1.增加防护装置

防护装置是对可能损坏车身的部位均增加防护措施,杜绝或降低损坏程度。防护装置根据使用部位分为以下两类。

(1)车身侧防护 最普遍使用的是车衣,车衣防护从车前往后,分为翼子板车衣、门槛车衣和后侧围车衣。另外整车下线后,检验过程会频繁开关车门,故可在车门上粘贴防护块,避免开关车门碰伤,同时在车门把手处粘贴薄膜(见图6)。

(2)工具、工装、器具类防护 生产工位上,对于与车身漆面直接接触的工装、机械手等,采用聚氨酯块(见图7)或用软布进行防护。另一方面,安装外观漆面上的零件(如车门锁扣、车门锁)时,在螺栓拧紧的一瞬间,如操作人员不能很好地掌握电动枪,刀头很可能会划伤漆面,故在电动工具刀头部位表面增加软性材料防护。此外,零部件安装过程相互间隙小的部位(如拆装车门),可以使用软布进行防护。

图6 车门防护块和防护薄膜

图7 聚氨酯块限位车门

2.及时清洗生产过程中的污染物

总装线上加注的制动液是醇醚产品合成物,玻璃清洗液和发动机冷却液是醇类合成物。这些液体均对油漆具有溶解力,在加注过程中应避免洒落,一旦洒落漆面请立即用水冲洗。另外,有些车型的限位器螺栓会带有螺纹紧固胶,在拧紧过程中,会洒落在门槛上,其脂类成分伴有金属粉末,长时间附着在漆面会导致损伤,也需及时用擦拭布清除。

3.产品结构设计类防护

总装在装配时,螺栓拧紧前没有预紧动作,直接用枪拧紧螺栓,螺栓在进入螺栓孔前,员工误操作,提前起动电枪,螺栓头部直接在安装面空转,会造成表面漆膜划伤。此种情况,后道工序无法通过视觉检验,但客户长时间使用后,湿区部位会流出锈水。故工艺策划和验证时,应识别孔位不正的点位,及时解决处理。同时,加强员工质量意识,如遇孔位不正问题,及时反馈工程师处理,注意避免提前起动电枪,导致螺栓头部划伤安装漆面。此类安装点螺栓可增加导向结构,降低划伤风险。

另一方面,螺栓穿过钣金拧紧部件,法兰面直接在钣金上旋转,会刮出清漆,特别是一些扰流板等需要调整外观间隙的零部件,反复拧紧会出现划痕,故此处螺栓类型需选择带有塑料垫片的型号(见图8)。

图8 带有塑料垫片的螺栓

3.停放区域管理

整车下线入库后,正常会有一两天的滞留时间,个别因订单等问题会长时间滞留。一般主机厂考虑停车场的建造成本,会选择露天停放。同时会配备一部分的太阳能光伏设施。所以根据主机厂地域情况,可能会有路面石子、禽类排泄物、设施锈蚀物等影响。故需对库区地面进行定期清洗,基础设施定期刷漆修补,定期开展库区巡查,清洗车身上的浮锈点和禽类排泄物。

4.问题异常管理方面

总装的车身问题整改难度不大,难的是查出问题的发生地点,所以行业内通用的管理方案是实行分段分区管理,即给各班组负责相关车辆区域进行管控,分段进行互检。出现问题立即各点位互检,往上道工序排查。

结语

车身质量贯穿整个总装过程,除在工装设计、产品结构设计等方面开展工作外,同时引进先进理念、科学方式进行管控,以实现产品质量的持续优化。