重型柴油机自制件清洁度提升的研究

顾峰,丁胜明,陆洋

一汽解放发动机事业部锡柴工厂 江苏无锡 214000

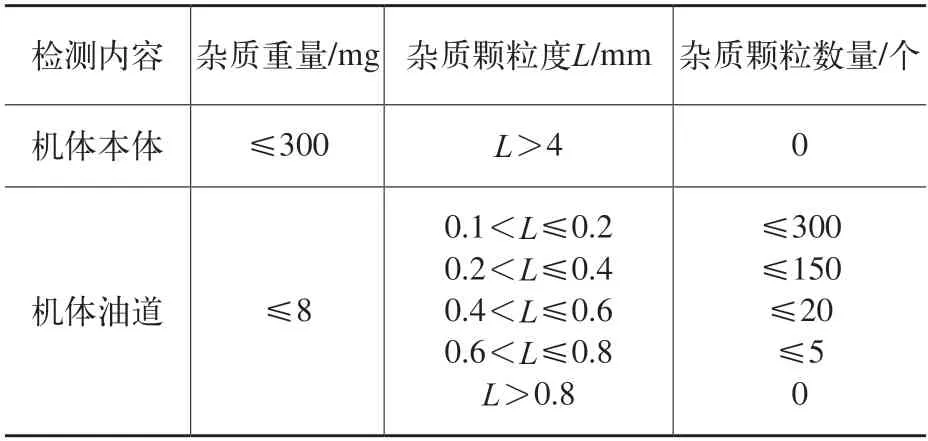

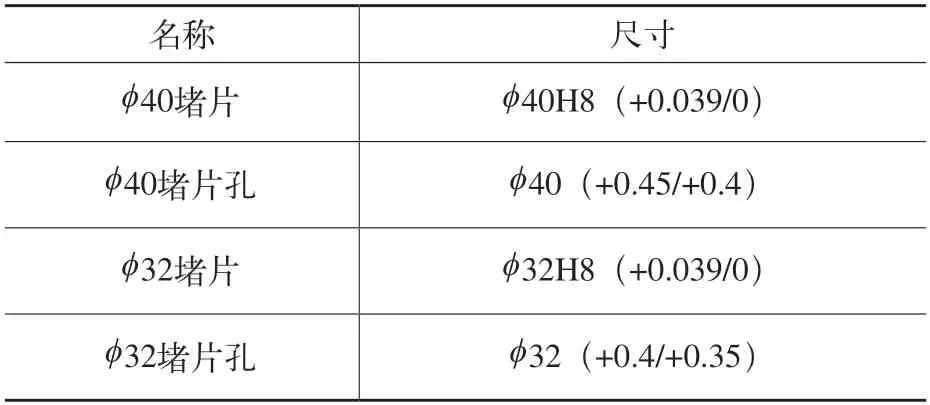

清洁度作为发动机的一项重要质量指标,已受到越来越多的关注,伴随着“国六”“欧标”新标准的逐步推广,发动机事业部对重型柴油机自制件的清洁度提出了更高的要求。某重型柴油机缸体的清洁度标准见表1。

表1 某重型柴油机缸体的清洁度标准

影响清洁度的因素

根据下线百检和清洁度抽检的情况来看,影响柴油机自制件清洁度主要有三个因素,分别是铁屑,切边和毛刺。

1.铁屑

质保部每月都会对自制件成品进行清洁度抽检,其中本体最大颗粒超差是主要因素,约占比80%以上。

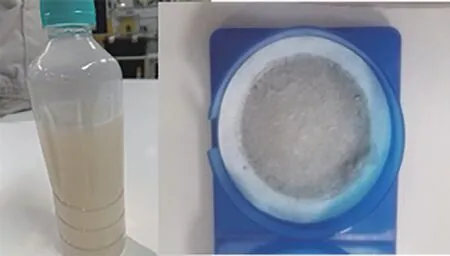

从质保部清洁度检测样本(见图1~图6)分析:本体最大颗粒均是点状铁屑,从铁屑大小和形状分析判断,属于精加工铁屑(点状或小片状铁屑),而非粗加工大片状面屑或孔屑。

图1 清洁度检测标本

图2 本体最大颗粒

图3 小片状铁屑(精加工)

图4 点状铁屑(精加工)

图5 大片状面屑(粗加工)

图6 孔屑(粗加工)

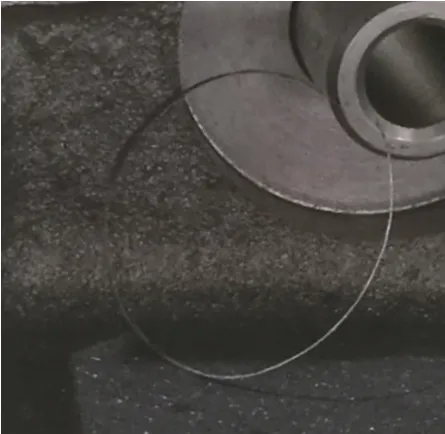

2.切边

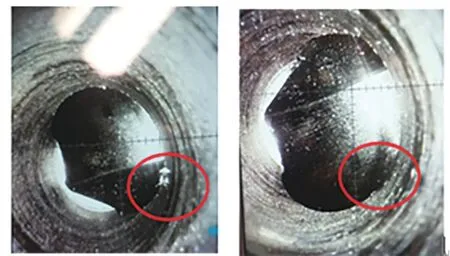

切边主要产生于压堵片过程中,因为堵片和孔配合设计为过盈配合,压堵机压装过程中,孔口倒角尖角对堵片边缘形成近似“切削”,压装结束后会在孔口残留一道环形切条(见图7和图8),俗称“切边”。切边未掉落或者未及时人工去除,是导致清洁度检查超差的主要因素,改进前每台缸体切边发生率接近100%。

图7 压堵后缸体

图8 压堵后残留切边

3.毛刺

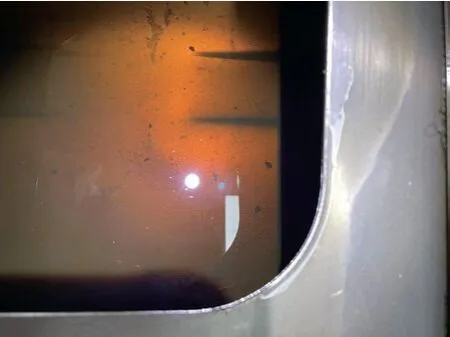

加工中产生的毛刺是清洁度颗粒的主要来源,对于机械加工来说,毛刺的产生不可避免。加工生产的毛刺主要分为面切削毛刺和孔钻削毛刺。毛刺是金属切削过程中,工件的棱边处金属材料在刀具的挤压作用下产生的塑性变形而未被切除,最终滞留在工件棱边的残留物。其中以孔底贯穿部位的毛刺最难去除,检查也较为不便,目前主要采用内窥镜方式进行观察(见图9~图11)。

图9 内窥镜

图10 使用内窥镜检查

图11 孔底贯穿部位毛刺

清洁度提升措施

提升清洁度主要采用“防”和“堵”两个思路。“防”指的是防止影响清洁度的因素产生,例如防止堵片切边的产生;“堵”主要是针对那些无法避免的因素采用事后去除的方式。其中,实施“堵”过程中又提出了“控制产品过程清洁度”的新思路,就是不要把成品清洁度全部集中在最后一个环节,通常这最后一个环节就是最终清洗机,这样不仅会缩短最终清洗机设备保养的周期,降低设备保持成本清洁度的工序能力,也会增加设备运行的故障发生率。

1.重视过程铁屑的清理

发动机事业部除了在产线段落之间增加机械手冲洗工位外,针对所有切削加工工序进行了自主清洗程序开发,利用加工中心高压切削对当前工序已加工表面和毛坯外表面进行高压冲屑处理(见图12)。项目实施前后出料口出料工件的情况如图13和图14所示。根据现场对铁屑的称重统计显示,项目后能清理工件表面铁屑95%以上。

图12 加工中心切削液过程高压清洗

图13 高压冲洗未实施前出料口工件

图14 高压冲洗实施后出料口工件

本项目有两个亮点:

1)整个冲洗过程均是利用等待机械手抓料或者滚道堵料时间进行,不占用机床加工时间影响生产效率。

2)机床密封性优良且配有铁屑自动清理和搜集装置,避免前期污染辊道,减少设备保养人工作业内容,延长辊道保养周期,提升现场5S管理。

2.解决切边产生源头

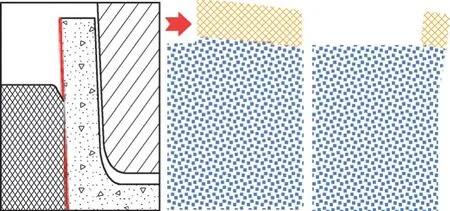

堵片切边形成机理如图15所示,经过前面的分析可知,切边产生的根本原因是堵片和堵片孔设计过盈配合,堵片和堵片孔设计尺寸见表2。其次是堵片压装过程孔口倒角对堵片边缘产生类似“切削”的挤压过程。

前者因为产品设计保证密封性无法更改,发动机事业部从压装过程提出优化整改措施,如图16和图17所示,将45°直线斜倒角改为R2mm的圆弧倒角,既保证了倒角对堵片压装开始过程的引导作用,又消除了倒角尖锐部位堵片外延产生“切削”。改进后堵片切边发生率降低至2%以内。

图15 褶皱状切边形成机理

表2 堵片及堵片孔尺寸汇总(单位:mm)

图16 改进前45°斜倒角

图17 改进后R2mm圆弧倒角

3.自制去毛刺专用工装

孔口毛刺可以合理安排工序内容,突破常规“先面后孔”的加工顺序,适当调整面精加工工序的位置,将其安排在孔加工后进行,就可以解决孔口翻边毛刺的问题。本文主要讨论孔底贯穿部位的翻边毛刺的去除。

目前市场上对于毛刺的去除没有统一的标准,过往定义“无法剥落”的翻边不属于毛刺的定义在“国六”和“欧标”下已不再适用,去毛刺机利用碳化硅毛刷去毛刺已无法满足当前新的清洁度标准要求,“彻底去除毛刺”已渐渐成为当下主流。发动机事业部在现有机器人去毛刺的基础上,增加了自制去毛刺工装辅助去毛刺(见图18~图21)。与孔同规格的高速钢钻头去毛刺效果明显优于常规的半圆锉,而且操作简单,投入成本低。下一阶段,事业部将尝试逐步自动化,引进新的去毛刺专用刀具针对贯穿部位进行去毛刺。

图18 右侧冷却器安装面去毛刺

图19 左侧斜油孔去毛刺

图20 去毛刺前后效果对比图

图21 专用去毛刺刀具

加强清洗机设备过程监控

1.清洗压力监控

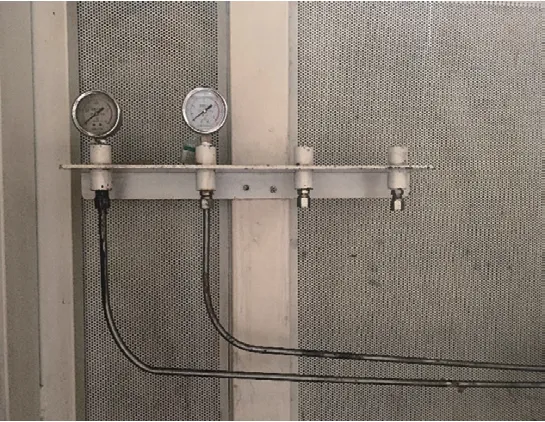

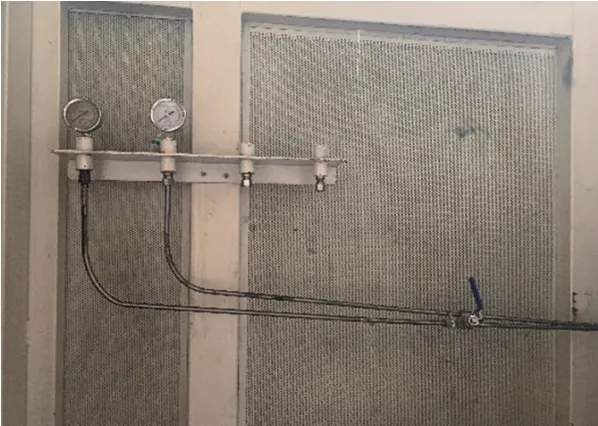

清洗压力是保证清洗机清洗效果的重要参数,清洗压力过低,很多卡死在螺纹孔底的细小铁屑就无法冲出来。清洗液中混杂的铁屑在清洗机循环过程中对压力泵叶片有磨损作用,时间长了压力泵(见图22)输出的压力降低,可安装压力表每天对提升泵输出压力(见图23,通常有常压和高压)进行点检。

2.过滤系统监控

图22 压力泵

图23 常压和高压压力监控表

发动机事业部采用的某清洗机厂家设计的清洗机有两级过滤系统,粗过滤是滚筒过滤,精过滤是波尔+纸带过滤。滚筒滤网破损或者走纸机卡死过滤不充分等导致含有细小铁屑,重新回到过滤系统参与成品最终清洗,会严重影响下线成品的清洁度,同时会造成“二次污染”。精过滤旁路安装一路取液口(见图24),取液后经滤膜过滤,观察滤膜上有无明显颗粒状杂质残留(见图25),即可判断过滤系统工作是否正常。

图24 清洗机取液口

图25 精滤后的清洗液和过滤后滤膜

3.喷头间接检查

清洗机技改后取消了浪涌工位,只保留了定点定位清洗工位。若过滤系统过滤不充分导致铁屑夹杂在切削液循环系统,大概率会导致喷头堵塞,直接影响就是当前喷头对应的螺孔因为没有经过清洗液清洗而导致铁屑残留。发动机事业部增加了成品下线套袋抽检环节(见图26和图27),对工件进行套袋处理,然后对每个螺孔进行吹屑,整个机体吹屑后如果袋子中没有掉落的铁屑,表示清洗过程稳定受控,否则就要检查喷头是否堵塞,进而分析滤网是否破损等。这种方式的优点是操作简单,同时发现问题能及时排查具体哪个螺孔的喷头堵塞,进而进行针对性设备检查。

图26 下线人工清洁度简易抽检

图27 下线抽查铁屑残留

清洁度提升效果

1.产品审核

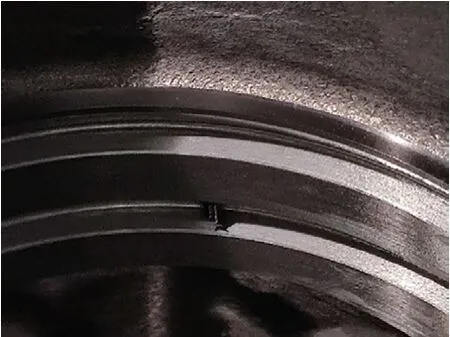

整改前,装配上线和产品审核整机拆解时多次发现水封槽铁屑卡死、油底壳残留铁屑和结合面缝隙残留铁屑等的问题(见图28~图31)。整改后至今未发现同类问题,产品审核缸体自制件合格率100%。

图28 整改前油底壳残留铁屑

图29 整改前水封槽铁屑卡死

图30 整改前结合面缝隙残留铁屑

图31 整改前轴承盖和结合面贴合缝隙铁屑

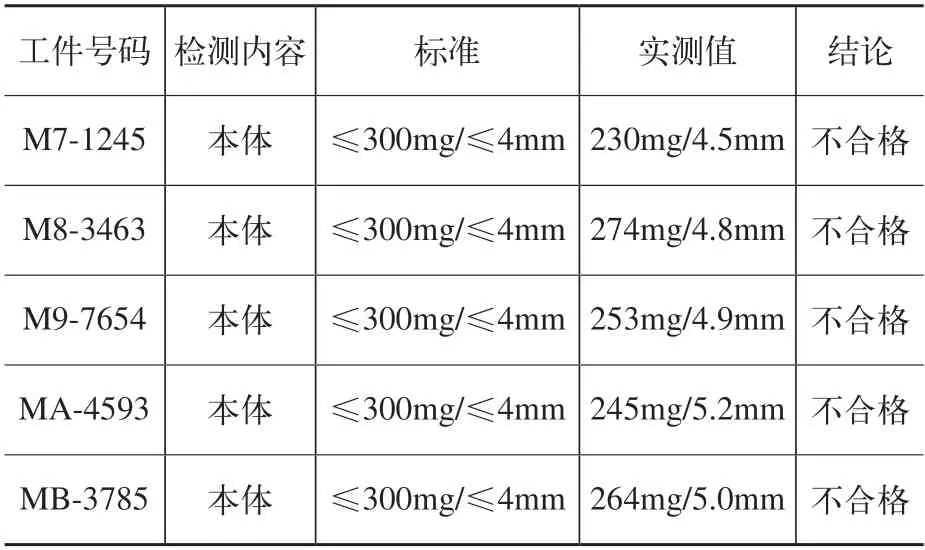

2.清洁度抽检

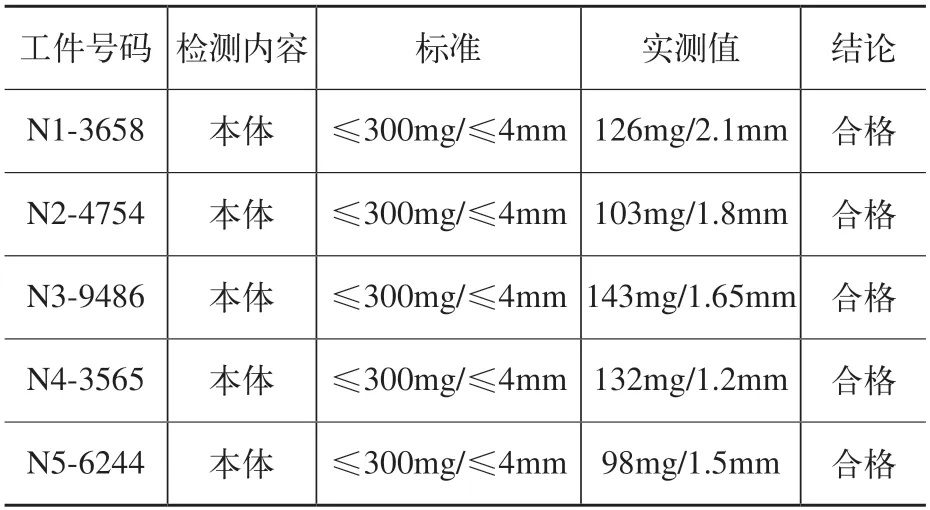

整改前,缸体清洁度月度抽检超差原因是本体最大颗粒不合格,整改后截至2022年上半年清洁度抽检合格率100%。具体见表3和表4。

表3 整改前清洁度月度抽检汇总

表4 整改后清洁度月度抽检汇总