WD615发动机主轴承螺栓拧紧方法研究

梁颖杰,黄月

中国重汽集团杭州发动机有限公司 浙江杭州 310000

绝大多数螺纹联接装配时都要预紧,目的在于增强联接的刚性、紧密性、防松能力及防止受横向载荷的螺栓联接的滑动。螺栓要达到预紧的效果,其覆盖系数需满足设计要求,而不同的拧紧方法对螺栓强度的利用率也不尽相同。本文对扭矩法和转角法的基本原理进行简单描述,并以某柴油机主轴承螺栓为例,利用有限元计算和试验相结合的方式,验算现用主轴承螺栓拧紧方法的合理性,进而规范螺栓的拧紧方式。

校核计算

1.拧紧计算

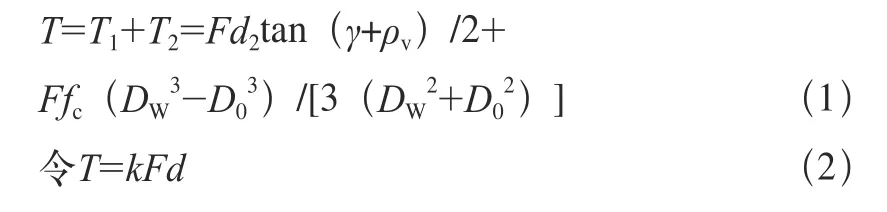

按扭矩法拧紧螺栓时,拧紧扭矩T等于克服螺纹副的摩擦阻力T1和螺帽(或螺母)与被联接件(或垫片)支撑面的摩擦扭矩T2之和[1]。拧紧扭矩计算:

式中F——螺栓预紧力,单位为N;

D——螺栓大径,单位为mm;

K——拧紧扭矩系数;

γ——螺栓升角,约为2.5°;

ρv——螺纹当量摩擦角,单位为°;

d2——螺纹中径,单位为mm;

fc——螺母与被连接件(或垫片)支撑面的摩擦系数;

DW——螺母与被连接件(或垫片)支撑面接触直径,单位为mm;

D0——螺纹孔直径,单位为mm。

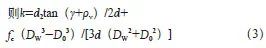

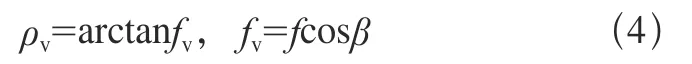

从式(3)中可以看出,影响拧紧系数的两个不确定系数为ρv和fc,其中:

式中fv——螺纹当量摩擦系数;

F——螺纹副间摩擦系数;

β——对称螺纹牙型角的一半,主轴承螺栓的β为30°。

对于某柴油机主轴承螺栓,DW=31mm,D0=20mm,d=18mm,d2=16.374,β=30°。在没有润滑的情况下,钢与铸铁之间f=fc=0.15,通过式(3)和式(4)计算得:k=0.207;在有润滑的情况下,f=fc=0.1,k=0.145。主轴承螺栓拧紧属于有润滑的情况,所以以下计算均取k=0.145。绝大多数情况下,动摩擦系数比静摩擦系数小,所以在螺栓按要求拧紧后再用拧紧扳手测得的扭矩要大于拧紧所需的扭矩。

按转角法拧紧时,有

式中θ——旋转角度,单位为°;

p——螺栓螺距,单位为mm;

C——构建刚度,1/C=1/Cb+1/Cm,Cb为螺栓刚度,Cm为被联接件的刚度。

由于连接件不同,Cm的差别比较大,有相关的经验公式可以利用,但对结构复杂的被连接件刚度计算误差比较大,想得到比较精确的刚度可以使用有限元计算,也可以进行实验测量。本次计算以有限元计算得到Cm约为700kN/mm。根据螺栓拉伸试验可知,螺纹拧上的部分不会发生塑性变形,即当螺纹全拧上时,螺纹的变形量均为弹性变形,因此在计算塑性变形时只考虑螺杆部分。经有限元计算螺栓杆刚度(不包含螺纹部分)约为210kN/mm,螺栓杆和螺帽总刚度(不包含螺纹部分)约190kN/mm。

该柴油机主轴承螺栓按扭矩+转角法拧紧,本文计算用的数据为:(140+210)N·m(按拧紧次序要求),并加润滑油润滑(螺纹部分全拧上)。

根据式(2)和式(5)可以得到:若k=0.145,在拧到140N·m后再经过141°螺栓达到屈服;而若k=0.207,拧到140N·m后经过156°螺栓达到屈服。可见,按规范拧紧之后,螺栓已经过了屈服点,进入塑性区,有了塑性变形。

只有在准确获得各摩擦副的摩擦系数时才能得到准确的拧紧扭矩。在实际装配中,不同摩擦副的摩擦系数各不一样,甚至同一摩擦副第一次和第二次装配的摩擦系数也不一样,所以扭矩法拧紧得到的螺栓轴向力分散度较大。但提供一定扭矩,螺栓产生的变形量较小。

转角法主要是通过螺栓拉长来控制螺栓的轴向力,这一方法的缺点是:如果螺栓没有足够预紧力的情况下,有一部分转角不能提供轴向力,这部分的转角大小不好控制,最终拉长量差别较大,轴向力分散度也比较大。

综合扭矩法和转角法的优劣,先用扭矩法进行螺栓预紧,再用转角法进行拧紧就会得到比较理想的轴向力范围。

2.覆盖系数计算

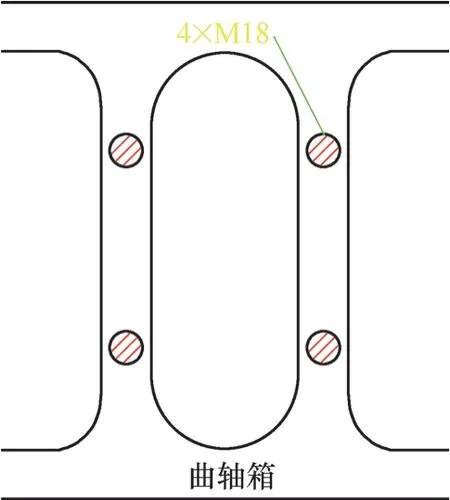

覆盖系数是螺栓有效预紧载荷与最大工作载荷之比,是螺栓强度选定的重要参数之一。对于柴油机,燃烧爆发时,当活塞处于上止点,旁边两缸的载荷忽略不计,因此只考虑了4个主轴承螺栓的预紧载荷(见图1)。

某柴油机主轴承螺栓为M 18,抗拉强度σb为1200MPa,非比例拉伸应力σ0.2为1080MPa,拧紧方式按照扭矩+转角来进行,螺栓的最大压紧能力为0.85×1080MPa。螺栓的计算截面直径按照15.4mm计算(这一直径比螺纹的最小直径15.635mm小)。

每个螺栓上所能承受的最大载荷为0.85×1080π+4×15.42=171(kN)

图1 主轴承螺栓安装示意

4个主轴承螺栓所能承受总的载荷为4×171=684(kN)

该柴油机最大爆发压力为16.5 MPa,缸径为126 mm,气缸内气体压力作用于活塞上的力为π×1262×16.5/4=205.7(kN)

压平轴瓦所需的力为9.5 kN。则总载荷为:205.7+9.5×4=243.7(kN)

覆盖系数为684/243.7=2.8

根据覆盖系数应大于2的要求,主轴承螺栓能满足要求。

3.有限元计算

在有限元前处理模块下创建该柴油机主轴承螺栓三维模型,如图2所示,并生成三维六面体网格,如图3所示。

图2 螺栓三维模型

图3 螺栓网格模型

载荷及位移边界条件:位移边界条件位于整个螺纹区,约束三个平动自由度,因此计算结果的位移伸长量不包括螺纹的变形;在螺帽底面(即与曲轴箱接触区域)施加力载荷和位移载荷。计算两次拧紧过程中螺栓的应力和变形量变化。

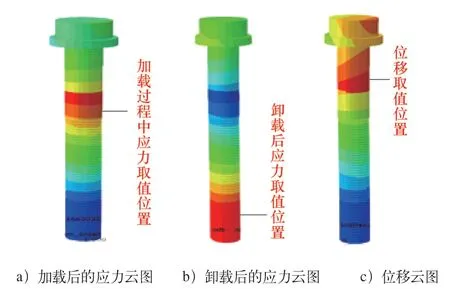

第一次使用的螺栓拧紧过程应力云图及变形如图4所示,本次计算结果见表1。

图4 螺栓第一次拧紧的应力云图

表1 螺栓计算结果

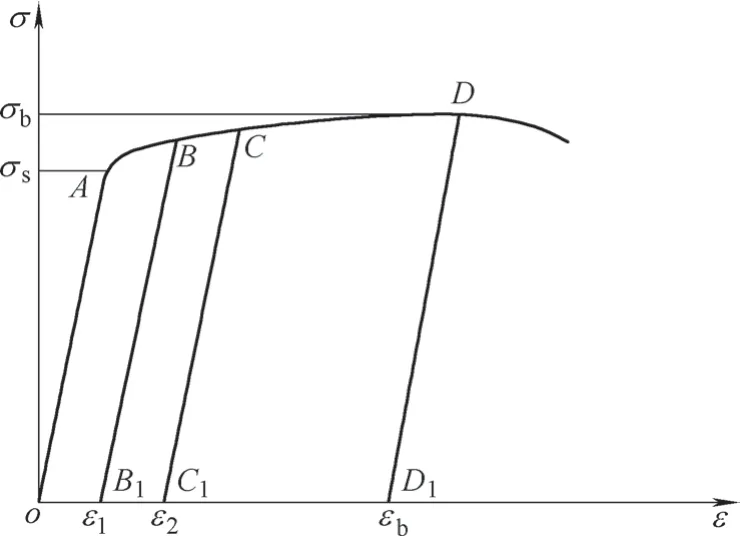

根据拉伸试验得到应力一应变关系图,可以得到如图5所示的加载和卸载过程中螺栓应力应变的变化路径图。

按拧紧规范拧紧主轴承螺栓使得螺栓进入塑性区,从结果中可以看出第一次使用的螺栓加载时,应力按曲线OABD变化,假设第一次拧紧后的最大变形在B点,此时卸载螺栓则按BB1,回到B1点,回不到O点,即螺栓发生了永久变形,应变ε1对应的变形螺栓的永久变形量,当再次加载时,螺栓应力会按B1BD变化,假设拧紧后应力处于C点,再次卸载,应力按CC1下降,ε2-ε1对应的变形就是再次拉伸的永久变形量,而ε2对应的变形量为使用两次后螺栓总的永久变形量。

图5 加载和卸载过程中螺栓材料的应力应变变化路径

有限元计算结果显示,第一次拧紧的最终扭矩为537N·m;再次拧紧的最终扭矩为545N·m,第一次拧紧的永久变形量为0.375mm,两次拧紧的永久变形量为0.731mm。按拧紧规范要求拧紧使得螺栓最终进入塑性区(从计算结果看,也只是刚好过了理论上的弹性区,即产生0.2%的永久变形),既合理利用了使用高强度螺栓能力,又能很好地控制螺栓拧紧后的轴力分散度,避免轴力分布不均,出现某处轴力偏小以致密封不严的现象。

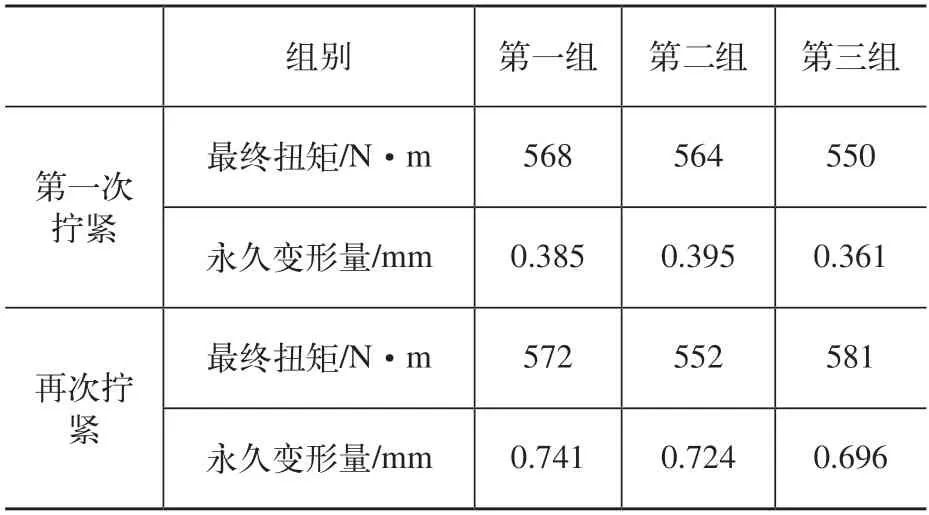

试验测量结果

本次试验按扭矩+转角法拧紧对三组螺栓进行拧紧,并测量和记录了最终扭矩和最终永久变形量,得到的结果见表2。理论计算和试验得到的结果相差不大,说明用扭矩+转角法拧螺栓能较好地控制螺栓轴力的分散度。

表2 试验测量结果

结语

利用扭矩+转角法拧紧螺栓合理地利用了使用高强度螺栓能力,又能很好地控制螺栓拧紧后的轴力分散度,而螺栓的最初拧紧扭矩和转角取定应建立在理论计算和试验的基础上。

利用扭矩+转角法拧紧螺栓,每次拧紧都会产生永久变形,多次拧紧将会累积导致螺栓断裂,因此需严格控制拧紧次数。