基于阿克曼转向原理的滑转率测量方法与试验*

魏传省,丛岳,肖跃进,张光强,祖绍颖,付卫强

(1. 辽宁省农业机械化研究所,沈阳市,110161; 2. 北京市农林科学院智能装备技术研究中心,北京市,100097;3. 天津农机化技术试验服务中心,天津市,301600)

0 引言

拖拉机是农业生产过程中重要的动力机械,可以牵引、悬挂各种农机具完成作业。拖拉机在作业时,由于负载和田间环境的变化,必然会导致滑转率在一定范围内波动,当滑转率在合适的范围内时,能够保证拖拉机的动力,当滑转率过高时,会降低作业效率,增大轮胎磨损和土壤压实程度。因此准确监测拖拉机作业时滑转率具有重要意义[1-2]。

在国外,Raheman等[3]设计了基于最小轮速法的滑转率测量方法,并与多普勒雷达测速方法得到的滑转率进行对比,发现在水泥路面上拖拉机空载时的滑转率接近为0;Kumar等[4]设计了基于霍尔传感器的滑转率测量方法,通过设置非驱动轮直径,可以适应不同品牌的拖拉机;Berntorp等[5]提出了一种将轮速传感器、GPS数据、IMU数据进行融合处理的算法,可以准确测量汽车的滑转率。在国内,白学峰等[6]以滑转率为基准设计了自动耕深控制系统,提供了滑转率测量方法和特性分析;张硕等[7]将滑转率测量与犁耕作业控制相结合。国内外研究人员对农机直行工况的滑转率测量进行了研究,而针对转向工况下滑转率测量的研究较少。且非驱动轮轮速的测量信号在转向时不能作为滑转率计算的参考速度,这就使得最小轮速法在转向工况下并不适用[8-14]。因此,本文提出一种基于阿克曼转向原理的转向工况滑转率测量方法,分别建立直行、左转和右转三种工况下的滑转率模型,设计基于非驱动轮轮速和转向角的滑转率测量系统,以实现转向工况下滑转率的准确测量。

1 滑转率测量方法

1.1 直行工况滑转率测量方法

滑转率是由于拖拉机的实际速度小于理论速度产生的,根据理论速度和实际速度来计算滑转率。最小轮速法是将非驱动轮的轮速视为农机行驶速度,因此将通过旋转编码器得到的右前轮速度视为拖拉机的实际速度。CAN总线上基于轮速的拖拉机速度是由拖拉机ECU根据变速箱内的传感器测得的,因此将解析到的基于轮速的速度视为拖拉机理论速度。

直行工况滑转率S可以根据拖拉机理论速度Vw与右前轮速度Vr来计算,如式(1)所示。

(1)

1.2 转向工况滑转率测量方法

直行工况可以将右前轮的速度视为拖拉机的实际速度,但在转弯时,右前轮的速度便发生变化,无法将其视为拖拉机的实际速度。因此,需要对拖拉机转向过程进行分析,将右前轮车速折算成后轴虚拟中轮车速。

对于前轮转向、后轮驱动的轮式拖拉机,假设行驶过程无侧向力,将前轮的运动视为纯滚动,不考虑轮胎的材质等影响,这样就可以建立拖拉机转向时的阿克曼理想转向模型,如图1所示[15-16]。

图1 拖拉机阿克曼转向模型

图1中,O点为拖拉机瞬时转向中心,规定拖拉机右前轮偏角在左转时为负值,右转时为正值。根据图1中右转关系可得式(2)。

(2)

式中:α——拖拉机右前轮转向角,(°);

L——拖拉机前轮轮距,m;

D——拖拉机轴距,m;

Vc——转向时拖拉机后轴虚拟中心的速度,m/s;

ω——拖拉机绕瞬时旋转中心的旋转角速度;

R——拖拉机后轴中心转弯半径,m。

转向时,可将通过右前轮转角和速度推导出的后轴虚拟中心速度作为拖拉机的实际速度。因此,拖拉机滑转率公式如式(3)所示。

(3)

根据推导得到的滑转率计算公式(3)可以满足拖拉机直行、左转、右转三种工况下的滑转率计算。

2 滑转率测量系统设计

2.1 系统硬件设计

为了测量滑转率,需要获取的数据有:基于轮速的车速、右前轮车速和右前轮转向角。拖拉机基于轮速的车速可以通过解析拖拉机VCU的数据获取,右前轮转向角可以通过解析导航系统电机控制器的数据获取,右前轮车速可以通过轮速传感器的脉冲信号来获取,最终控制器根据采集到的数据进行判断、计算滑转率的数值并保存至车载计算机。系统的总体设计如图2所示。

图2 系统总体设计图

控制器选用C261控制器,该控制器具有27路I/O端口,两路CAN总线接口,工作电压10~30 VDC,编程环境为CoDeSysV2.3。车载计算机采用台湾的VMC1000车载计算机,具有7寸触摸屏,1路CAN总线接口,2路RS232接口,工作电压9~36 VDC;操作系统为Windows XP Embedded。电动方向盘导航系统选用AMG-1202导航系统,其角度传感器为WYH-AT-3V0型号角度传感器,其主要技术参数见表1。

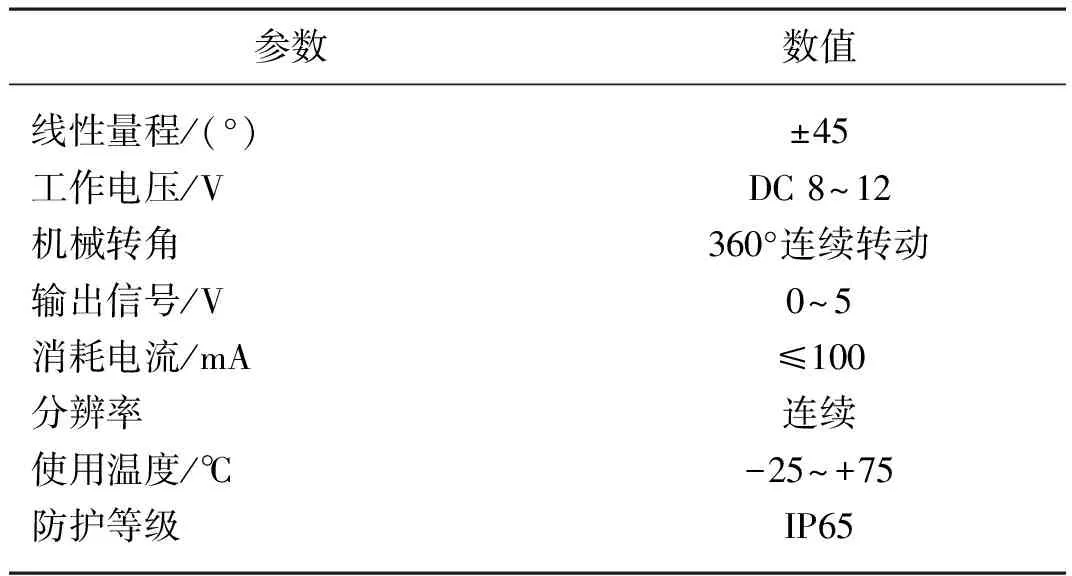

表1 WYH-AT-3V0型号角度传感器工作参数Tab. 1 Working parameters of WYH-AT-3V0 angle sensor

为准确地测量拖拉机前轮转速,选择STE40S62500L型旋转编码器作为拖拉机前轮速度的测量装置,光电式旋转编码器将转速信号转化为脉冲信号。控制器包含5路PI输入端口,因此控制器解析脉冲信号后便可根据式(4)计算得到车速。工作参数如表2所示。

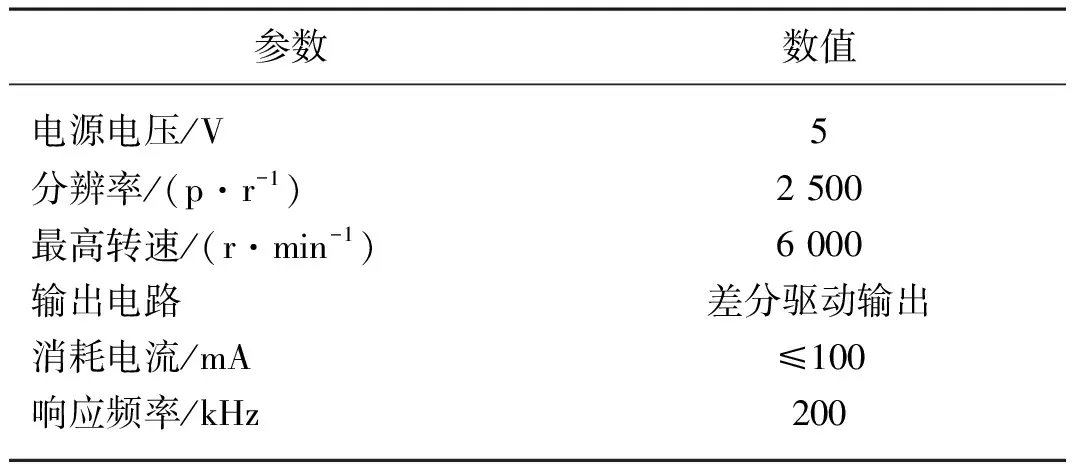

表2 STE40S62500L型旋转编码器工作参数Tab. 2 Working parameters of STE40S62500L rotary encoder

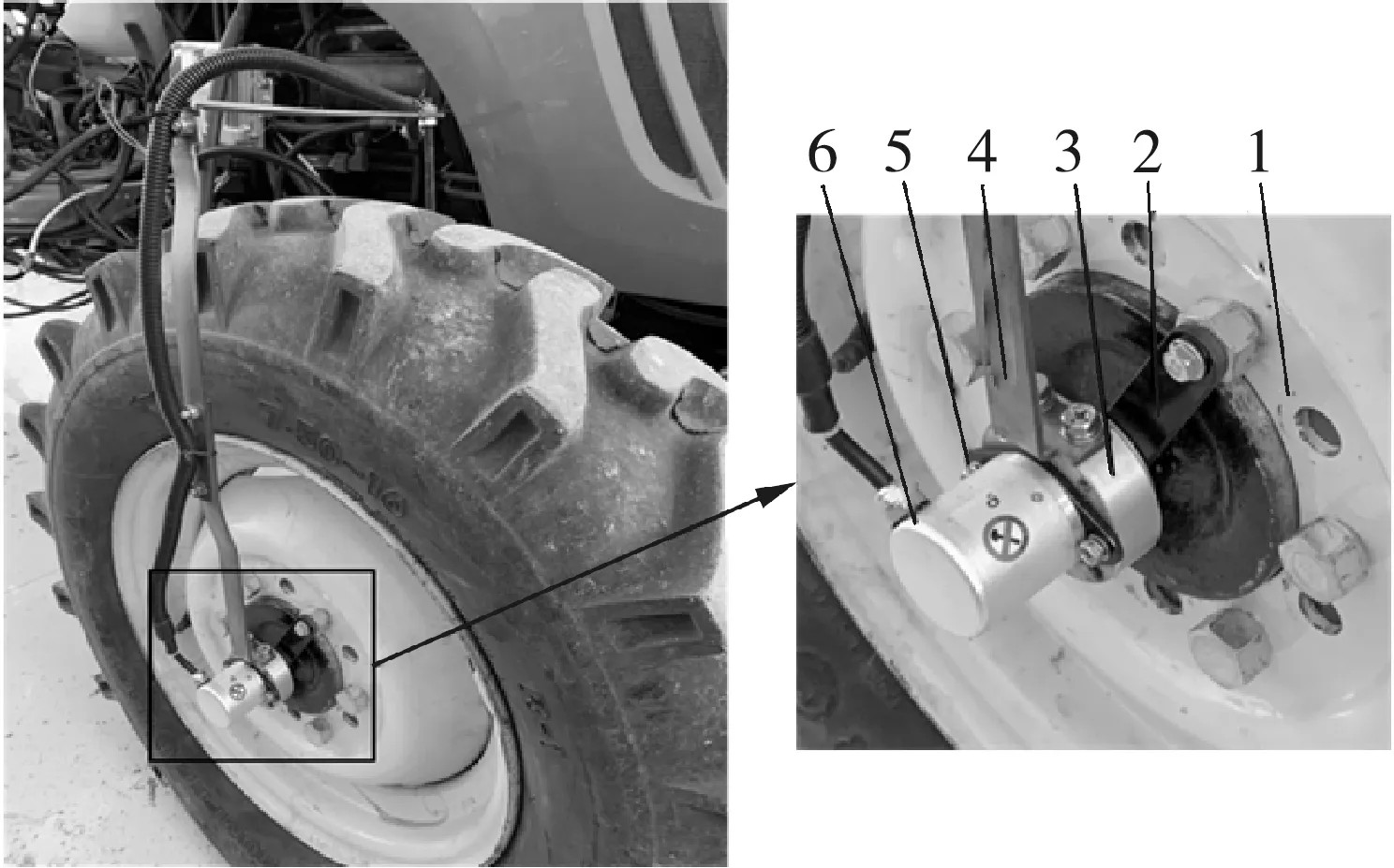

将编码器通过连接支架固定在法兰盘上,法兰盘通过支架绕过轮胎与拖拉机前轴固定,从而保证编码器不动;支架和前轮轮毂固定在一块,轮胎与联轴器支架共同转动,支架通过联轴器使编码器轴转动,从而产生相应脉冲。编码器各部件安装示意图如图4所示。

图4 编码器安装示意图

根据式(4)可计算拖拉机右前轮速度。

(4)

式中:df——拖拉机前轮直径,m;

pt——编码器单位时间脉冲数,个;

np——编码器每转脉冲数,个。

2.2 系统软件设计

滑转率测量系统包括CAN总线数据解析模块和滑转率计算模块。CAN总线数据解析模块解析拖拉机VCU的基于轮速的车速数据和导航系统ECU的右前轮转角数据,滑转率计算模块主要根据右前轮转角进行工况判断和滑转率计算[17]。

2.2.1 CAN总线数据解析

为使不同农林车辆及农机具的电控单元之间实现关联通用和数据相互共用, 国际标准化组织(ISO)制定了农林车辆和农机具的网络通信国际标准,即ISO11783标准,它是基于CAN底层协议实现的。本文基于ISO11783标准的CAN总线通信原理及报文格式,对拖拉机工况数据进行了解析,可以得到拖拉机的理论速度[18-22]。根据拖拉机电动方向盘自动导航系统的协议对导航系统电机控制器的CAN总线数据进行解析,可以得到导向轮偏转角度,即右前轮转角。拖拉机理论速度和右前轮转角数据的通信协议如表3所示[23-24]。

表3 CAN总线通信协议Tab. 3 CAN bus communication protocol

基于车轮的车速:分辨率为0.001(m/s)/bit、高字节0.256(m/s)/bit,数据范围0~64.225 m/s。基于轮速的车速的计算公式如式(5)所示。

Vw=Vb2d×0.256+Vb3d×0.001

(5)

式中:Vw——基于轮速的车速;

Vb2d——车速语句中第二个字节转化为十进制后的数值;

Vb3d——车速语句中第三个字节转化为十进制后的数值。

右前轮转向角度的计算公式如式(6)所示。

αf=αb1d/256+αb2d-125

(6)

式中:αf——右前轮转向角度,(°);

αb1d——转角语句中第一个字节转化为十进制后的数值;

αb2d——转角语句中第二个字节转化为十进制后的数值。

2.2.2 滑转率计算模块

滑转率的监测主要分为两个部分,直行工况和转向工况。两种工况下均将拖拉机ECU中的基于轮速的拖拉机速度作为拖拉机的理论速度,拖拉机的实际速度需要通过安装在前轮上的选装编码器获取。根据拖拉机沿导航线直行时采集到的导向轮转角数据可知,直行时导向轮转角值均在±2°的范围内,因此将±2°作为直行工况的区间。滑转率测量模块的软件流程见图5。

图5 滑转率测量流程图

控制器读取编码器脉冲数,计算出右前轮车速,解析得到导向轮偏转角度,当转角值处于±2°的区间时,则判断为直行工况,计算直行时的滑转率,当转角值不处于±2°的区间时,则判断为转向工况,转角值大于2°时为右转工况,计算右转时的滑转率,转角值小于-2°时为左转工况,计算左转时的滑转率,进入下一循环。

3 试验与分析

3.1 试验条件

为了检验滑转率测量系统的可行性,本研究开展了水泥路面条件下直行和转向时滑转率的监测试验,在约翰迪尔4720型拖拉机平台上集成定速巡航控制系统和自动导航控制系统,试验地点在北京市昌平区国家精准农业示范基地的水泥晒场[25]。滑转率测量的试验平台如图6所示。

图6 滑转率测量试验平台

3.2 直行工况滑转率试验

试验地点选择在北京市昌平区国家精准农业示范基地的水泥晒场,启动自动导航系统,使拖拉机沿导航线自动行驶,并通过定速巡航控制系统使拖拉机保持理论速度为1.0 m/s,通过上位机软件保存CAN总线数据,试验结束后,对数据进行解析,可以得到拖拉机直线行驶时的滑转率和车速等数据。同时用秒表记录拖拉机匀速行驶20 m所用时间,计算出平均速度值作为速度真值。截取速度稳定在1.0 m/s的工作区间进行分析,试验数据如图7所示。

对试验数据进行分析可得到如表4所示的结果。拖拉机匀速行驶20 m所用时间为20.5 s,计算得到速度真值为0.976 m/s,与编码器测得的右前轮车速的平均值的绝对误差为0.009 m/s,相对误差为0.9%,因此可以将轮速测量装置测得的右前轮车速作为实际车速计算滑转率。由表4可知,直行工况下,右前轮偏转角的平均值为0.24°,理论车速的平均值为0.998 m/s,右前轮车速的平均值为0.967 m/s,滑转率的最大值为5.1%、最小值为1.2%、平均值为3.0%。

图7 直行工况车速和滑转率

表4 直行工况试验结果Tab. 4 Test result when going straight

3.3 转向工况滑转率试验

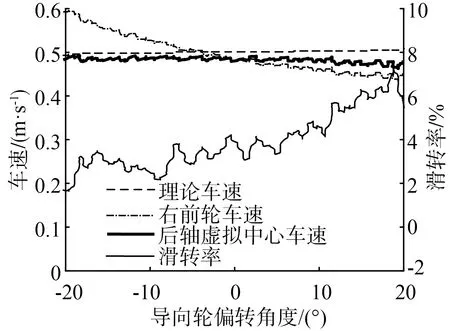

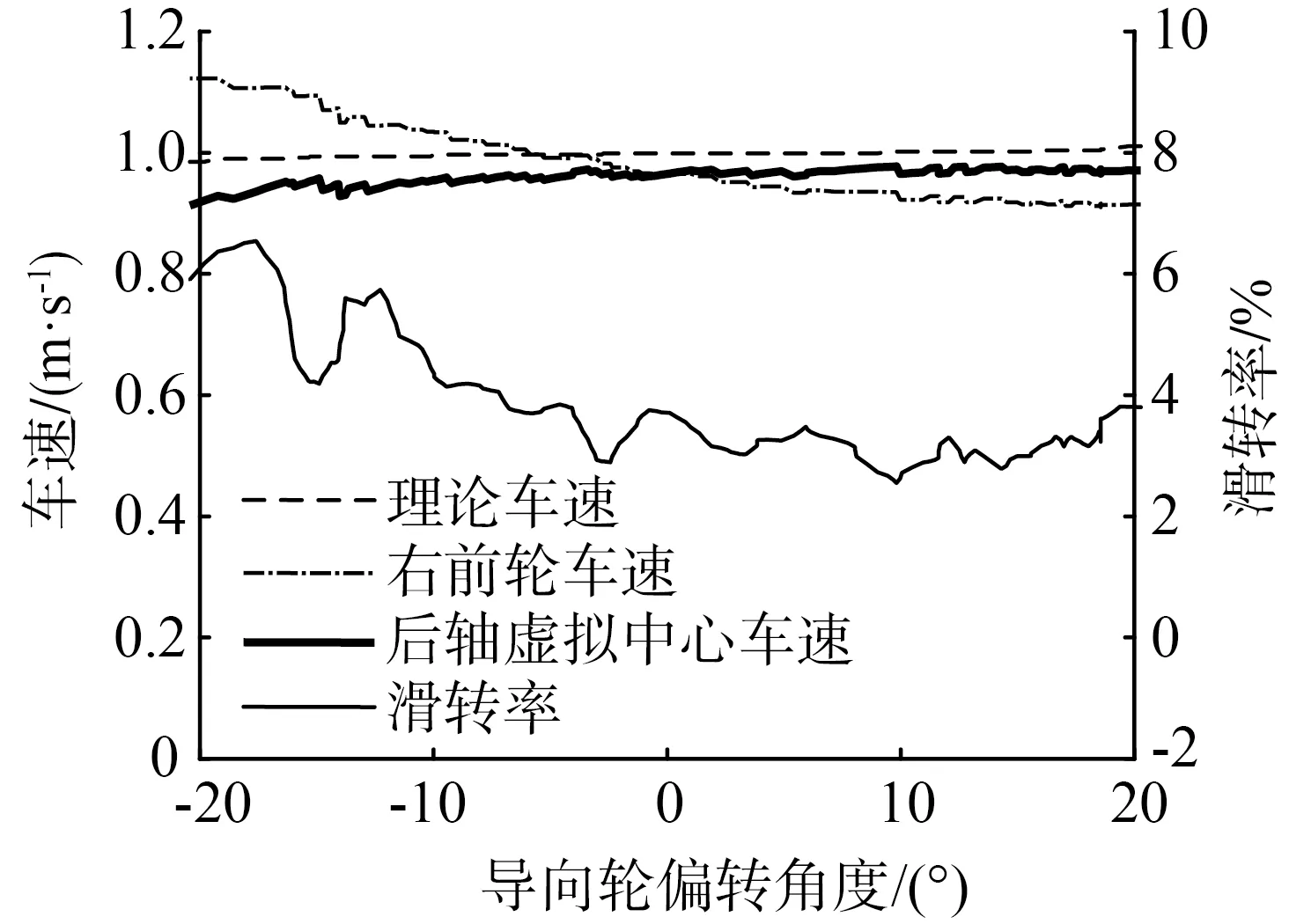

在北京市昌平区国家精准农业示范基地的水泥晒场进行转弯工况滑转率测量试验。拖拉机电动方向盘自动导航系统所选用的角度传感器的线性量程在±45°左右,试验区间选取右前轮偏转角度为±20°。实际作业中拖拉机在地头转弯时会降低车速,同时为了验证不同的拖拉机速度下滑转率测量方法的准确性,选择拖拉机的目标速度区间为0.5~1.5 m/s。启动拖拉机后,通过定速巡航控制系统使拖拉机保持理论速度为1.0 m/s,驾驶员均匀地转动拖拉机方向盘,使拖拉机的导向轮左右的转角在20°左右,通过上位机软件保存CAN总线数据。并重复目标速度分别为0.5、0.8、1.2、1.5 m/s的转弯工况滑转率测量试验。试验数据如图8所示。

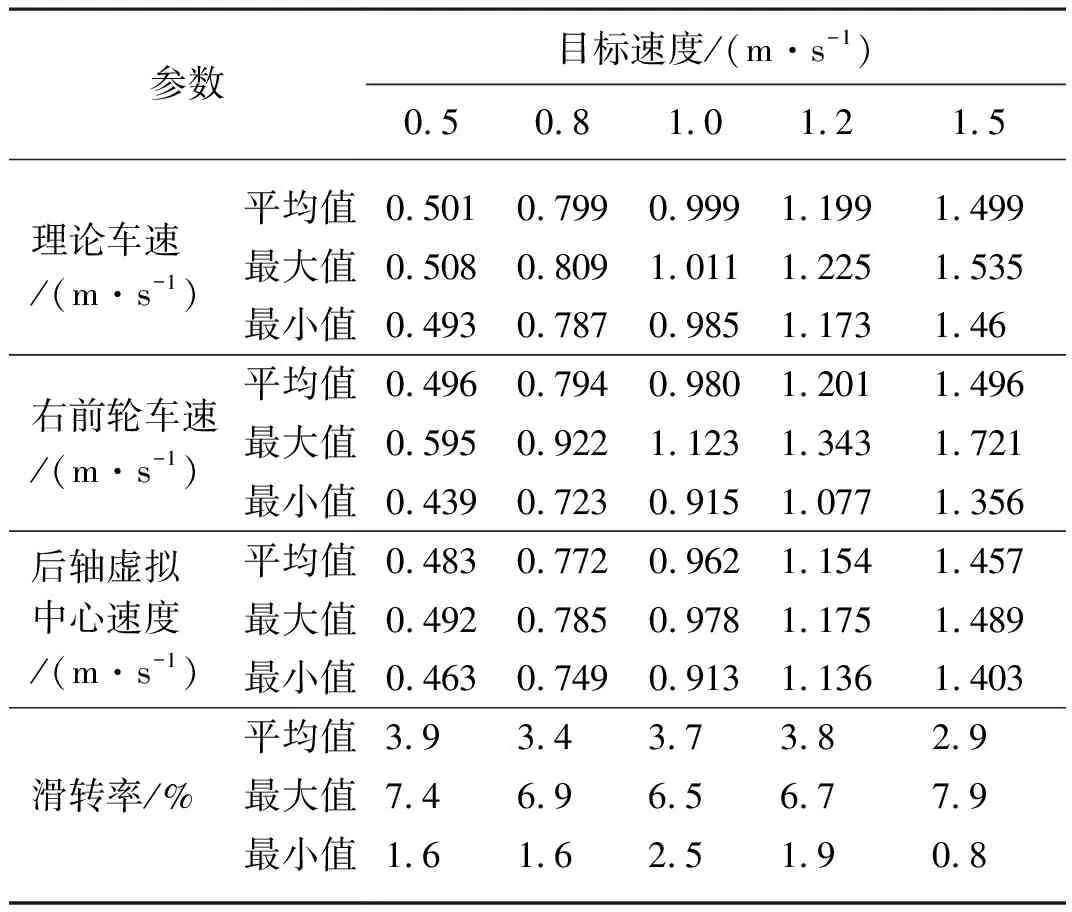

对图8试验数据进行分析,得到如表5所示的结果。试验结果表明,在水泥路面转向工况下,目标速度为1.0 m/s时,理论车速的平均值与直行时理论车速的平均值相差0.001 m/s,滑转率测量模型推算的后轴虚拟中心速度与直行时右前轮车速平均值相差0.005 m/s,最大值相差0.002 m/s,最小值相差0.039 m/s,说明滑转率测量模型得到的实际车速较为准确;滑转率的平均值为3.7%,最大值为6.5%,最小值为2.5%,与直行时滑转率平均值的误差为0.7%。

(a) 目标速度0.5 m/s

(b) 目标速度0.8 m/s

(c) 目标速度1.0 m/s

(d) 目标速度1.2 m/s

(e) 目标速度1.5 m/s

表5 转向工况试验结果Tab. 5 Test results when turning

目标速度分别为0.5、0.8、1.2、1.5 m/s时,根据滑转率测量模型得到的滑转率平均值分别为3.9%、3.4%、3.8%、2.9%,滑转率最大值分别为7.4%、6.9%、6.7%、7.9%,滑转率最小值分别为1.6%、1.6%、1.9%、0.8%,与目标速度为1.0 m/s 时滑转率处于同一区间,说明模型在不同车速范围内能够适用。因此,基于阿克曼转向原理的滑转率测量方法可行。

4 结论

1) 提出了一种基于阿克曼转向原理的转向工况滑转率测量方法,建立了阿克曼转向模型,将转向工况下通过右前轮转角和速度推导出的后轴虚拟中心速度作为拖拉机的实际速度,分别进行了直行、左转和右转三种工况下滑转率的计算公式推导。

2) 设计了一套基于非驱动轮轮速和转向角的滑转率测量系统,设计了一种轮速测量装置,完成了滑转率测量系统的软件设计,包括基于ISO11783标准对拖拉机工况数据进行了解析、根据导向轮偏转角度进行转向工况的判断、根据滑转率计算模型进行不同工况下滑转率的计算。

3) 进行了目标速度分别为0.5、0.8、1.0、1.2 m/s、1.5 m/s时的滑转率测量试验,结果表明,转向工况时的滑转率平均值分别为3.9%、3.4%、3.7%、3.8%、2.9%,滑转率最大值分别为7.4%、6.9%、6.7%、7.9%,滑转率最小值分别为1.6%、1.6%、1.9%、0.8%,与直行时滑转率平均值的误差较小,且模型适用于不同车速范围。因此,可以认为基于阿克曼转向原理的滑转率测量方法是可行的。