基于湿式离合器油压分段控制策略的动力换挡品质优化研究*

孙澄宇,司腾飞,朱明昊,韩铭雨,侯振华,张志君

(1. 吉林化工学院,吉林吉林,132022; 2. 吉林大学机械与航空航天工程学院,长春市,130022)

0 引言

动力换挡技术因具备换挡过程中动力不中断的优点,近年来逐渐被广泛应用于重型拖拉机中。而随着动力换挡技术的不断发展,同时为了满足驾驶员对换挡品质的要求及提高拖拉机在各种复杂工况下换挡的稳定性,采用电液控制系统逐渐被证明是一种合理有效的解决方案。应用于动力换挡变速箱中的电液控制系统是通过电子控制液压阀,实现对油液方向及压力的控制,从而完成换挡操作。与传统的机械式换挡控制方式相比,电液换挡控制系统具有响应速度快、稳定性强、智能程度高的特点。同时可通过制定合理的换挡策略,及对湿式离合器充油压力和充油时间进行合理控制来减小换挡冲击,从而优化换挡品质,因此针对动力换挡变速箱湿式离合器控制策略方面进行研究更加符合我国拖拉机行业未来高效化、节能化及智能化的发展方向[1]。

湿式离合器是动力换挡变速箱中负责执行换挡操作的主要部件,而随着挡位数的增加,所需的湿式离合器数量便随之增加,负责控制各个湿式离合器的电液控制系统也越复杂,开发难度越大。应用于动力换挡变速箱中的电液控制系统不仅负责利用液压驱动湿式离合器活塞来执行换挡,同时需要在保证执行换挡操作准确性的基础上,进一步优化和改善换挡品质。对于拖拉机来说,其日常工作环境较为特殊,需要在行驶的过程中频繁地进行挡位切换,因此针对换挡品质的优化便成为了提升改善拖拉机整车性能及驾驶体验的重要方式。

近年来国内外企业及研究机构针对这一方面进行了深入的研究和探索:Panzani Giulio等[2-3]开发了一种湿式离合器油压开环控制器,并以拖拉机换挡过程中的行驶速度曲线为评价标准,对换挡过程做适当地延迟执行处理,从而改善换挡品质;Haj-Fraj等[4]将动力换挡过程划分为三个阶段,并基于换挡品质的数学模型运用动态规划求解出最佳的控制方案;Li等[5]同样将换挡过程划分为三个阶段,提出了缩短充液时间和稳定时间并适当延长滑摩时间的控制策略,从而实现缩短换挡时间和减小换挡冲击的优化效果;Zheng等[6]开发了一种包含前馈和反馈两种控制策略的离合器压力闭环控制系统,其中前馈环节负责发出离合器充油指令,反馈环节通过实际压力曲线与理想压力曲线之间的误差来调整PID控制参数,从而优化换挡品质;Song等[7]通过建立滑模控制器的方式实现对离合器的充油压力的跟踪控制,从而解决在换挡过程中出现的油压抖动问题;Hu等[8]研究探讨了在动力换挡过程中充油油压的变化对传递转速的影响,于理论层面计算得出了最佳换挡点。

因此,提出合理的湿式离合器油压控制策略,对改善和优化动力换挡变速箱的换挡品质具有重要意义。本文以一种搭载于191 kW重型拖拉机中的动力换挡变速箱电液控制系统为研究对象,通过对换挡控制模块、换挡品质评价指标及动力换挡过程各阶段输出特性的理论分析,提出了一种湿式离合器油压分段控制策略;并将冲击率和换挡时间作为优化目标,运用遗传算法对关键控制参数进行了优化,通过仿真实验验证了该优化后的控制策略对改善换挡品质的有效性及合理性。

1 理论分析

1.1 换挡控制模块

基于改善换挡品质的研究目标,需要针对换挡控制模块进行理论分析,其结构组成如图1所示。

换挡控制模块主要由四部分组成:电子驱动单元、比例电磁阀、调压缓冲阀和湿式离合器。驾驶员做出换挡或换向操作后,信号传递到TCU中进行处理,随后TCU通过发出不同占空比的PWM(Pulse Width Modulation)信号来控制比例电磁阀线圈的通电情况,从而利用产生的电磁力控制比例电磁阀的阀芯运动,改变输出油压。比例电磁阀的输出油压作为调压缓冲阀的先导控制油压,起到控制调压缓冲阀阀芯运动的作用,当调压缓冲阀阀芯向右移动时,离合器控制子系统的主油路油液经逐渐打开的充油口进入湿式离合器的活塞腔内,进而推动活塞向压紧摩擦片的方向运动,使传动齿轮与湿式离合器毂体的转速逐渐一致,湿式离合器逐渐完成接合;同理当调压缓冲阀阀芯受比例电磁阀先导控制向左移动时,充油口逐渐关闭,排油口逐渐打开,湿式离合器活塞腔内的油液压力迅速降低,活塞在弹簧力的作用下回到初始位置,湿式离合器完成分离。

图1 换挡控制模块结构示意图

1.2 换挡品质评价标准

换挡品质的评价标准可分为基于驾驶员驾驶感受的主观评价标准和基于整车行驶数据的客观评价标准[9],因每个驾驶员的驾驶习惯不尽相同,难以形成统一且有说服力的评价标准,所以在研发过程中往往采用客观评价标准来对换挡品质进行分析。

1.2.1 滑摩功

滑摩功为湿式离合器在滑摩阶段由主动摩擦片与从动摩擦片之间相互摩擦所产生的热量,滑摩功如果过大则直接影响湿式离合器的使用寿命。在滑摩过程中湿式离合器所传递的扭矩

(1)

式中:z——摩擦片数;

μ′——摩擦片在旋转过程中的动摩擦系数;

p——湿式离合器充油压力,10-4Pa;

df——摩擦片工作面平均直径,mm;

sp——湿式离合器活塞作用面积,mm2。

滑摩功

(2)

式中:ts——滑摩时间,s;

β——湿式离合器工作储备系数;

ωz——主动摩擦片的角速度,rad/s;

ωc——从动摩擦片的角速度,rad/s。

1.2.2 换挡时间

换挡时间为从TCU发出换挡指令到目标挡位切换完毕这一过程所经历的时间。换挡时间过短会产生剧烈的换挡冲击,影响换挡平顺性;如果换挡时间过长则不仅会造成换挡迟滞从而影响驾驶体验,还会使滑摩功大幅增加,具体可根据实际性能要求对换挡时间进行合理地控制。

1.2.3 冲击率

冲击率是体现车辆换挡舒适性的重要指标,同时也是驾驶员在操作换挡过程中评价换挡品质优劣的最直观标准。通常冲击率的大小可通过车辆的行驶加速度对时间进行求导来表示。

(3)

式中:a——拖拉机行驶加速度,m/s2;

v——拖拉机行驶速度,m/s;

r——驱动轮半径,m;

ω——驱动轮角速度,rad/s。

在忽略换挡过程中负载变化的情况下,结合拖拉机传动系扭矩平衡方程,得

(4)

式中:iz1、iz2——拖拉机中央传动比和最终传动比;

Jc——动力换挡变速箱输出轴的转动惯量,kg·m2;

Tc——动力换挡变速箱输出扭矩,N·m。

在上述三个换挡品质评价指标中,滑摩功体现换挡过程对湿式离合器寿命的影响,换挡时间体现换挡过程的快捷性,冲击率体现换挡过程的舒适性。可以看到这三种指标之间具有一定的矛盾性,如果追求冲击率尽可能小,则换挡时间就要延长,从而导致滑摩功增大,影响湿式离合器寿命;如果追求换挡时间尽可能短,则会导致换挡冲击率不可避免地增大。因此,在研究过程中需要对这三种指标做出权衡,以达到满意的换挡品质。

1.3 动力换挡过程

动力换挡过程是变速箱输出扭矩和输出转速的动态变化过程,合理的控制策略应根据该过程每个阶段的不同特性来进行分段控制。具体换挡过程可分为以下4个阶段。

1.3.1 原挡位阶段

TCU发出换挡信号,经过短暂的电液控制系统响应时间后,待接合离合器的活塞缸开始充油,此时摩擦片处于相互分离状态,无法传递扭矩及转速。待分离的离合器摩擦片仍保持压紧状态,传递的扭矩及转速不发生变化。此阶段动力换挡变速箱的输出特性可表示为

Tc=Tei0

(5)

(6)

式中:nc——动力换挡变速箱输出转速,r/min;

Te——发动机输出扭矩,N·m;

i0——原挡位传动比;

TL——作用在变速箱输出轴上的等效负载扭矩,N·m。

1.3.2 扭矩相阶段

待接合离合器的活塞受油压作用逐渐压紧摩擦片,整体进入滑摩状态并开始传递扭矩,待分离离合器的油压逐渐下降,但摩擦片仍保持接合状态,传递的扭矩逐渐向待接合离合器过渡,其变化关系

(7)

式中:Tf——待分离离合器传递的扭矩,N·m;

Tj——待接合离合器传递的扭矩,N·m;

Je——发动机至动力换挡变速箱输入轴的等效转动惯量,kg·m2;

ne——发动机输出转速,r/min。

此阶段动力换挡变速箱此时仍处于原挡位,输出特性可表示为

Tc=Tjij0+Tfif0

(8)

(9)

式中:ij0——待接合离合器所在传动轴至变速箱输出轴的原挡位传动比;

if0——待分离离合器所在传动轴至变速箱输出轴的原挡位传动比。

将式(7)代入式(8)可得

(10)

通常情况下,发动机的输出转速在调速器的调节范围内,若该阶段节气门开度不发生明显变化,则发动机输出转速和输出扭矩基本不变,在计算过程中可视作常数处理。因此将式(10)两侧对时间求导可得

(11)

将式(1)代入式(11)并简化,得

(12)

式中:K——等效计算常数。

在该阶段,动力换挡变速箱输出转矩随时间的变化快慢正比于待接合离合器的充油压力随时间的变化快慢。由式(4)可知:合理控制待接合离合器的充油压力变化速度,可达到降低换挡冲击率的优化效果。

1.3.3 惯性相阶段

将待分离离合器传递的扭矩降为0的时刻视为惯性相的开始时刻,此阶段待接合离合器继续滑摩,所传递的扭矩增大,动力换挡变速箱的输出特性表示为

Tc=Tjij0

(13)

(14)

与扭矩不相同,惯性相包含了由原挡位到新挡位的动力换挡变速箱的输出转速变化,具体体现在待接合离合器的从动摩擦片与主动摩擦片的转速差逐渐减小到0的过程,该转速差

(15)

式中: Δnj——待接合离合器从动摩擦片与主动摩擦片之间的转速差值,r/min;

ij1′——发动机至待接合离合器所在传动轴的新挡位传动比。

同样将发动机的输出转速视为常数,则将式(15)两侧对时间求导得

(16)

将式(14)代入式(16)中得

(17)

因此在负载扭矩不变的情况下,该转速差值的减小速度与待接合离合器在惯性相传递的扭矩成正比关系。又根据式(1)得知离合器在滑摩阶段所传递的扭矩与充油压力为正比关系,所以动力换挡变速箱在惯性相的输出转速变化速度正比于待接合离合器的充油压力大小。

1.3.4 新挡位阶段

待接合离合器的压力继续升高,直至能够满足离合器稳定工作的压力值,其传递的扭矩及转速保持稳定。此阶段动力换挡变速箱的输出特性可表示为

Tc=Tei1

(18)

(19)

式中:i1——新挡位传动比。

2 控制策略设计与建模

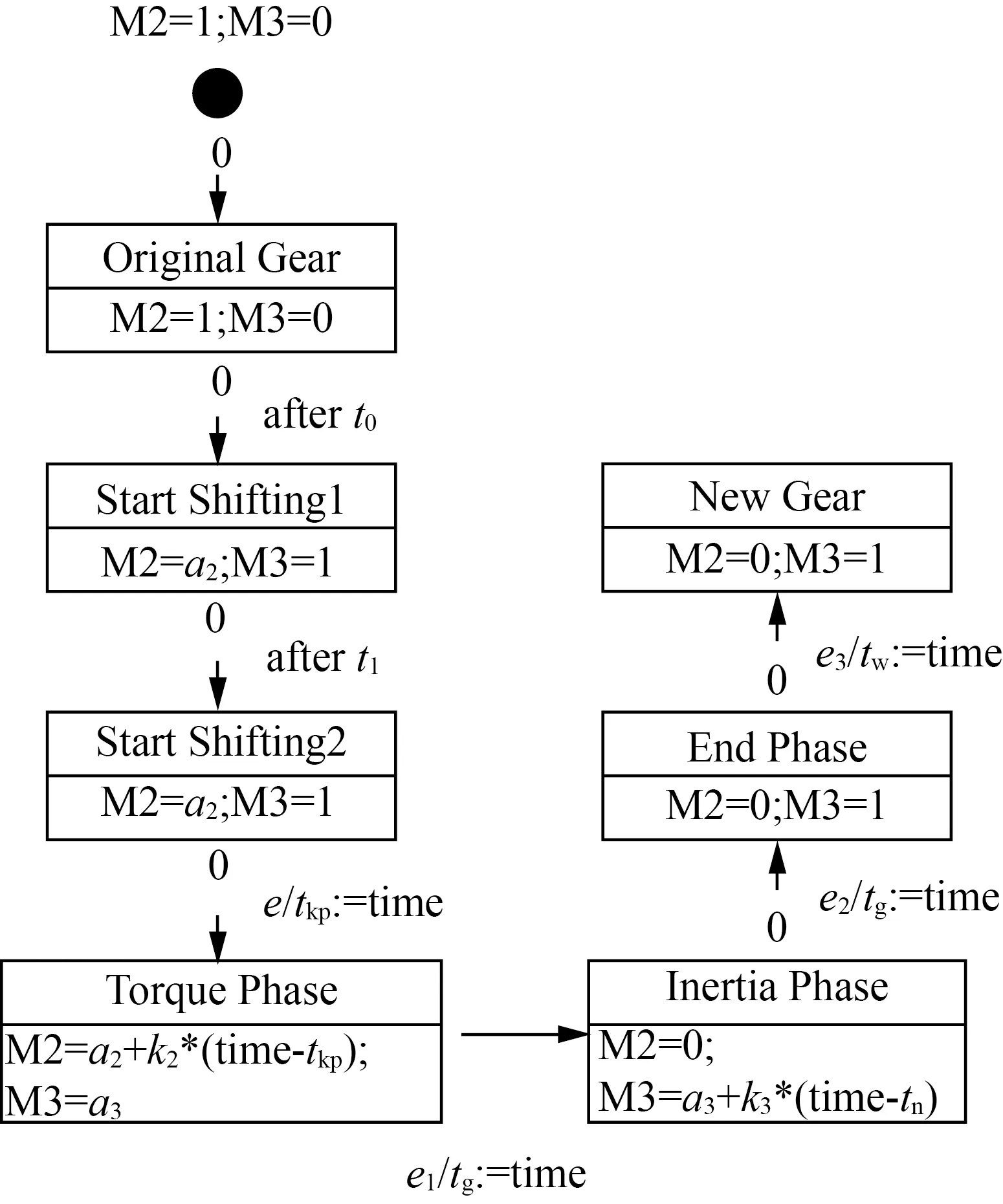

基于上文的理论分析过程,针对本文的研究对象,以前进1挡换前进2挡为例(湿式离合器C3接合,湿式离合器C2分离,其他湿式离合器状态不变),提出湿式离合器油压分段控制策略,如图2所示。

(a) 湿式离合器C3

(b) 湿式离合器C2

将该控制策略分为以下4个阶段。

1)t0~tkp阶段。此阶段对应换挡过程的原挡位阶段,控制需求为:C3快速充油;C2油压下降至能够维持原挡位扭矩传递的最小油压,阶段持续时间尽可能短。因此在t0时刻TCU发出换挡信号后,M3的输入占空比信号为100%,油液迅速进入C3的活塞腔;同时M2的占空比信号降至a2并保持,使得C2油压降至p2w′,至tkp时刻C3摩擦片间隙刚好消除。

2)tkp~tn阶段。此阶段对应换挡过程的扭矩相阶段,控制需求为:C2与C3油压平稳变化,同时在C2传递扭矩下降的过程中,保证C3可及时补充扭矩,避免出现动力中断。因此在tkp时刻M3的占空比信号由上一阶段末的100%立刻降为a3并保持,使得C3油压合理上升;同时M2的占空比信号按斜率k2下降,至tn时刻C2传递的扭矩降为0,对应的油压为p2g。

3)tn~tg阶段。此阶段对应换挡过程的惯性相阶段,控制需求为:对换挡品质指标进行权衡,使C3的油压按指定规律上升。因此在tn时刻,M3的占空比信号按斜率k3上升,至tg时刻C3的摩擦片完全接合,对应的油压为p3g,占空比信号为b3;而对于C2来说,此阶段不再传递扭矩及转速,因此M2的占空比信号在经过tn时刻后立刻降为0,油液靠复位弹簧作用排出活塞腔。

4)tg~tw阶段。此阶段对应换挡过程的新挡位阶段,控制需求为:C3油压迅速上升至满足稳定工作条件的压力值。因此在tg时刻,M3的占空比信号由上一阶段末的b3立刻升为100%,使得油压迅速上升至p3w。至此换挡过程结束,动力换挡变速箱进入新挡位状态。

综上,本文所提出的湿式离合器油压分段控制策略流程图如图3所示。

图3 湿式离合器油压分段控制策略流程图

提出控制策略后,在AMESim仿真平台中建立Statechart控制模型如图4所示。

图4 Statechart控制模型

在Statechart模型中涉及多个控制参数,其中一部分取决于湿式离合器及液压控制系统的结构参数而不受控制策略影响,可结合各参数的物理意义通过多次仿真实验测得,如p3kp、p3w、p3g、p2g、t1及a2,其参数设置如表1所示。

表1 Statechart控制参数Tab. 1 Statechart control parameters

其余参数作为分段控制策略的核心,可通过优化算法对参数值进行合理设置进而实现良好的换挡品质,具体包括k2、k3及a3。另外根据上文制定的控制策略,在Statechart中建立的判别项目如表2所示。

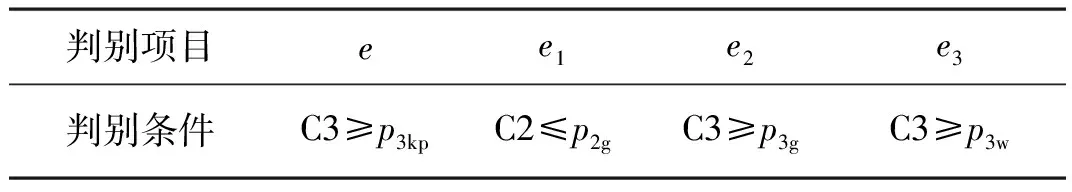

表2 Statechart判别项目Tab. 2 Statechart discriminant item

3 模型参数优化与结果分析

控制模型建立完毕后,运用遗传算法对模型中的关键控制参数进行优化分析。遗传算法(Genetic Algorithm)是基于达尔文生物进化论和遗传学机理的探索性优化算法,其通过随机选取一组设计点作为种群,并对它们同时进行分析优化,这种优化方式决定了遗传算法具备优化覆盖面大,便于全局择优的特点,这也是同其他传统优化算法相比,遗传算法所体现出的最大优势[10],具体算法流程如图5所示。

图5 遗传算法流程图

针对前文分析的换挡品质评价指标中,冲击率同滑摩功和换挡时间相比所涉及的影响变量更少,且与湿式离合器油压分段控制策略中待优化控制参数之间的变化关系更为清晰直观。因此选定冲击率作为优化目标,并要求在最大冲击率符合标准的前提下,控制换挡时间在合理的范围内。具体优化目标如表3所示[11]。

表3 遗传算法优化目标Tab. 3 Objective optimization of genetic algorithm

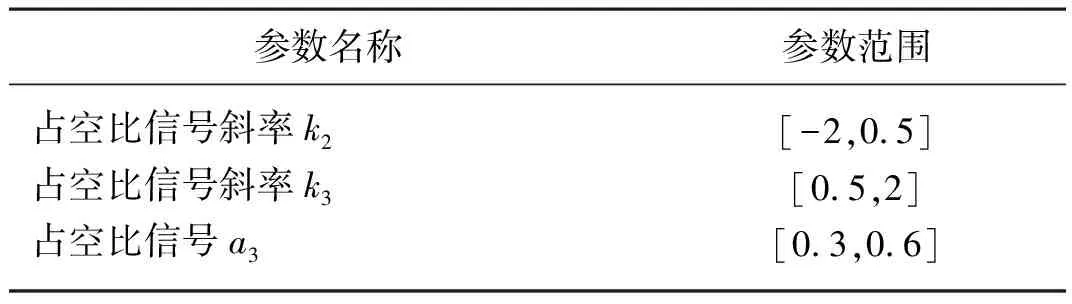

选定参数k2、k3及a3作为优化参数,其优化范围如表4所示。

表4 参数优化范围Tab. 4 Parameter optimization range

优化目标及优化参数的定义完成后,设置遗传算法参数如表5所示。

表5 遗传算法参数Tab. 5 Parameters of genetic algorithm

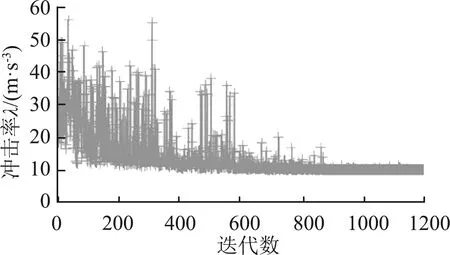

图6为遗传算法的优化计算过程,图中的离散点表示每一组参数候选解对应的优化目标值。

可以看到经过600次迭代运算之后,换挡时间th和冲击率λ的值基本收敛,逐渐稳定在目标范围内,说明经过全局择优的过程,优化参数随迭代计算逐渐逼近最优解。最终得到优化结果:占空比信号斜率k2为-1.612,占空比信号斜率k3为0.504,占空比信号a3为0.416。

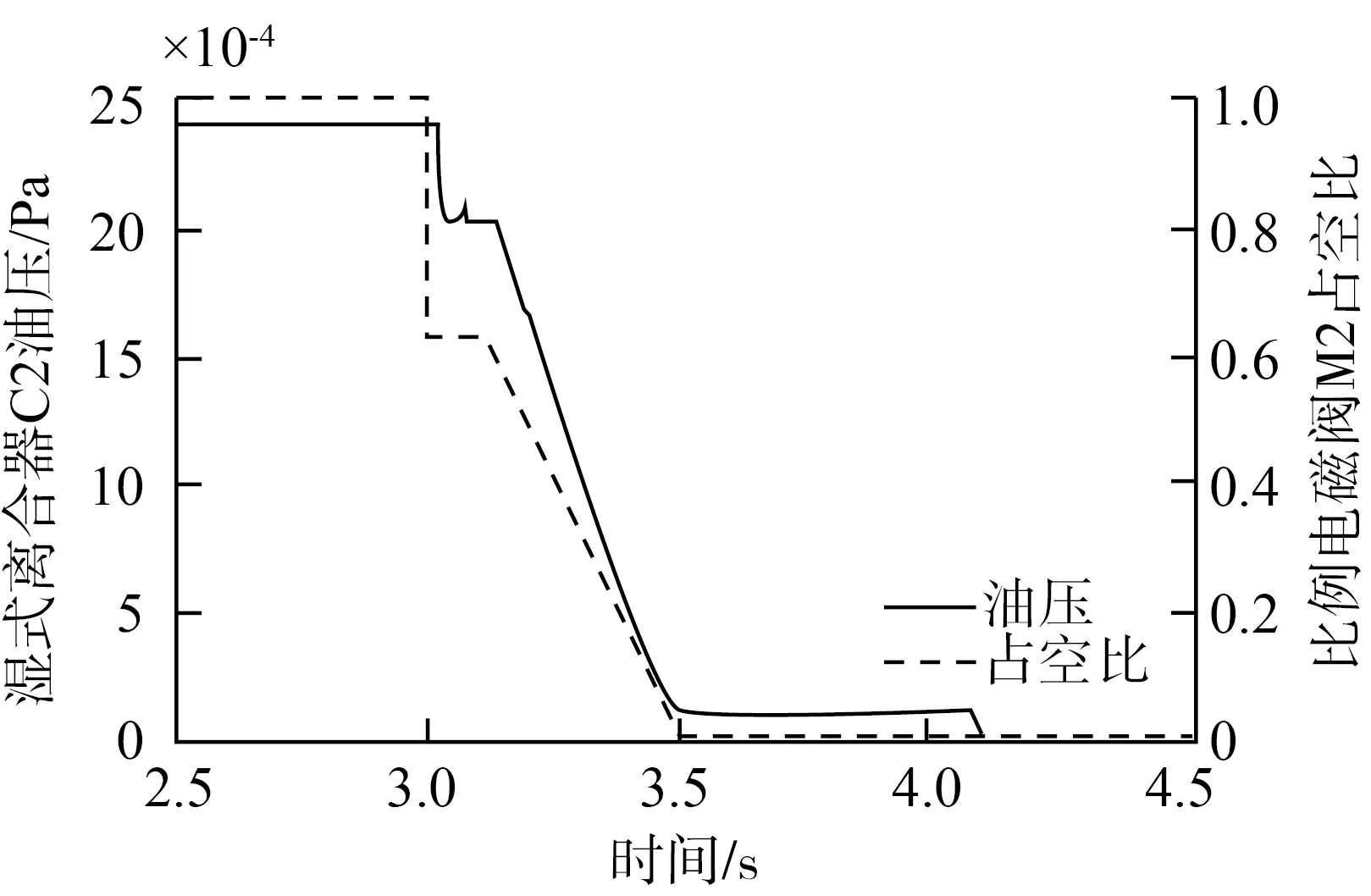

将优化参数结果应用在控制模型中,规定TCU在3 s时刻发出换挡信号,控制动力换挡变速箱由前进1挡升至前进2挡,在AMESim仿真平台中运行仿真得到湿式离合器C2及C3的油压响应特性如图7、图8所示。

(a) 冲击率

(b) 换挡时间

图7 湿式离合器C3油压响应特性曲线

图8 湿式离合器C2油压响应特性曲线

通过图7、图8可知:TCU在 3 s 时刻发出换挡信号后,立即对M3输入100%的占空比信号,对M2输入63%的占空比信号;经过0.016 s 的响应时间后,C3油压开始迅速上升,同时C2油压下降至2.006×10-3Pa;当C3油压上升至p3kp时触发分段控制策略中的判别项目e,输出tkp为3.137 s;紧接着M3的占空比信号降为41.6%,M2占空比信号开始按斜率k2下降;此阶段C3油压平缓上升,C2油压迅速下降,当C2油压下降至p2g时触发判别项目e1,输出tn为3.49 s,此时湿C3的油压为6.38×10-4Pa;此后M2的占空比输入为0%,不再参与换挡控制过程,而M3的占空比信号按斜率k3上升,C3的油压随之升高,当其压力达到p3g时触发判别项目e2,输出tg为3.98s;最后M3的占空比信号跃升至100%,C3的油压迅速升高至p3w,触发判别项目e3,输出tw为4.01 s。应用了优化后的油压分段控制策略与采用简单的“0或1”的占空比控制方式相比,其冲击率对比曲线如图9所示。

图9 冲击率对比结果

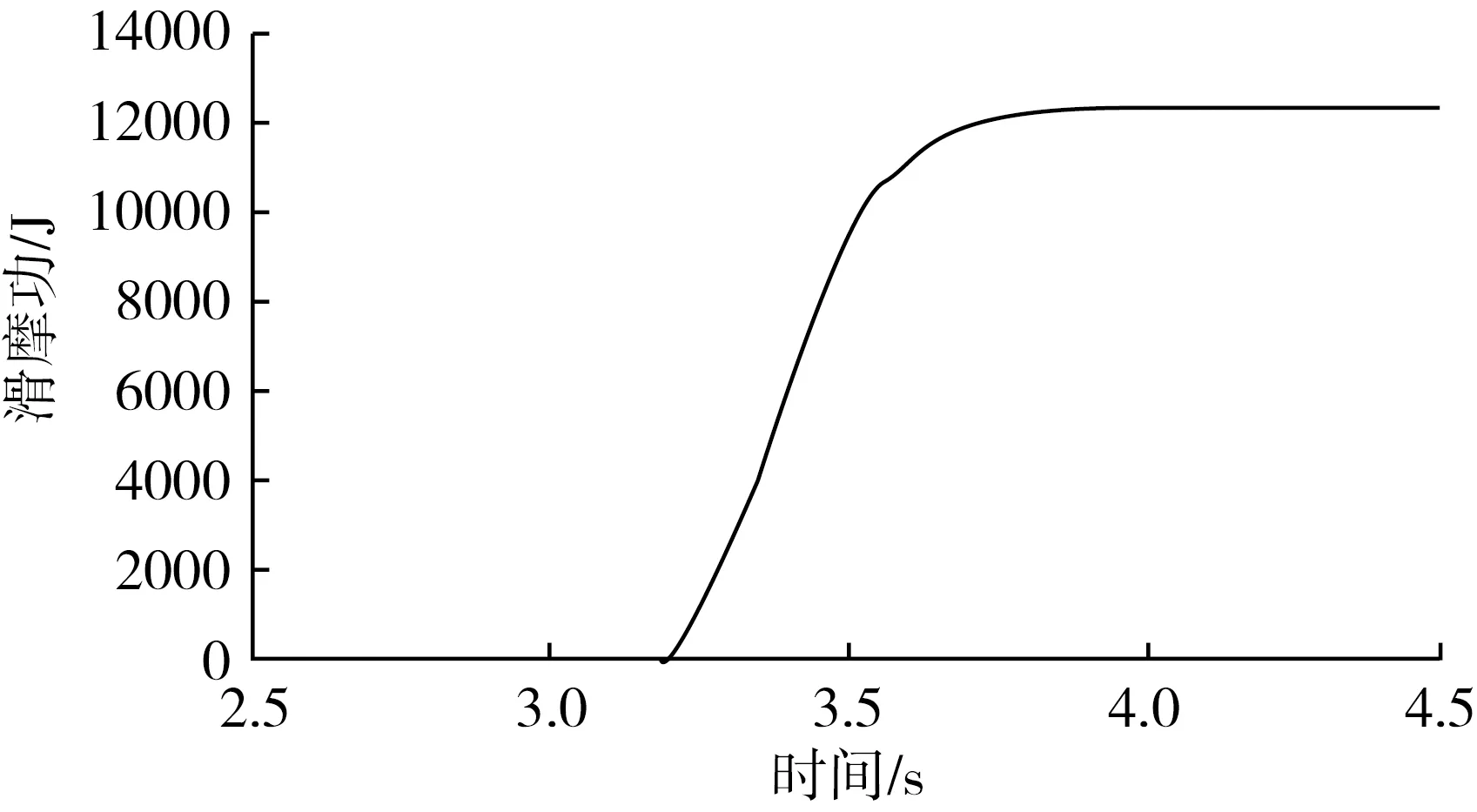

通过图9所示的对比结果可知:采用简单控制策略时,换挡过程所产生的最大冲击率为22.14 m/s3,而采用优化后的分段控制策略可使最大冲击率降为9.78 m/s3。此外,为进一步验证该分段控制策略对换挡品质的优化效果,计算湿式离合器C3在换挡过程的滑摩功变化如图10所示。

图10 湿式离合器C3滑摩功曲线

根据国际标准,湿式离合器摩擦片单位面积上的滑摩功许用值为0.33 J/mm2,而湿式离合器C3在换挡过程中所产生的滑摩功为12 332.7 J,可算出摩擦片单位面积上的滑摩功约为0.163 J/mm2,远小于许用值,因此该湿式离合器油压分段控制策略同样符合滑摩功评价标准。

4 结论

1) 本文针对换挡控制模块、换挡品质评价标准及动力换挡过程进行了理论分析,通过公式推导证明了通过对湿式离合器充排油过程进行控制来改善动力换挡变速箱换挡品质的可行性。

2) 动力换挡过程可划分原挡位、扭矩相、惯性相及新挡位四个阶段,根据每个阶段的不同输出特性,提出了湿式离合器油压分段控制策略,该控制策略可缩短待接合湿式离合器快速充油过程及滑摩结束后稳定过程的时间,并且可对待接合湿式离合器和待分离湿式离合器的滑摩过程进行控制,从而实现期望的换挡品质。

3) 针对本文的研究对象,以前进1挡换前进2挡为例,在AMESim仿真平台的Statechart中建立了相应的控制模型,针对模型中的关键参数(k2、k3、a3)采用遗传算法进行了优化,仿真结果表明:采用简单控制策略所产生的最大冲击率为22.14 m/s3,而采用优化后的湿式离合器油压分段控制策略可使最大冲击率降为9.78 m/s3。同时湿式离合器C3在换挡过程中摩擦片单位面积上的滑摩功约为0.163 J/mm2,远小于许用值,由此证明了应用该优化后的控制策略对改善换挡品质的有效性及合理性。