生猪液态饲料智能喂料车设计与试验*

赵大庆,管延华,齐自成,武连兵,梁磊,姚玉梅

(1. 山东省诸城市农机农经发展中心,山东诸城,262200; 2. 山东省农业机械技术推广站,济南市,250100;3. 山东省农业机械科学研究院,济南市,250100; 4. 山东省农业科学院(寿光)农牧废弃物资源化利用产业技术研究院,山东寿光,262700; 5. 肥城久亿机械有限公司,山东肥城,271600)

0 引言

液态饲料指饲料与水的混合物或常规饲料与食品工业液体副产品的混合物,一般液态料含干物质20%~30%[1]。液态饲料来源广,喂猪成本低[2-3]。液态饲喂可有效减少仔猪断奶应激,显著降低仔猪断奶后的腹泻率和死亡率[4-7];液态饲喂可以提高育肥猪的日增重和饲料转化率,液态饲喂育肥猪的平均饲料转化率比干料组提高6.77%,平均日增重提高9.33%,效果显著,且猪的整齐度较好[8-10];液态饲喂产生粉尘少、猪只呼吸系统发病率低[11]。通过在液态饲料中添加有益微生物进行发酵可降解饲料中的抗营养因子,改善饲料营养组分,维持猪只肠道菌群微生态平衡,促进消化道健康,减少疾病的发生和抗生素的使用,保障了食品安全[12-13]。液态饲料喂猪在欧洲养猪发达国家得到了广泛应用,例如丹麦、德国、荷兰、法国超过70%的育肥猪采用了液态饲喂模式,种猪配怀舍和妊娠舍,使用比例也都超过了50%[14]。美、日、俄等国对液态饲喂也非常重视,正逐步兴起;亚洲的泰国、菲律宾和我国台湾地区也已大面积应用液态饲喂[15]。

目前欧洲发达国家的生猪液态饲喂系统主要采用管道输送的方式,该系统设备管路复杂、投资大、对操作人员的要求高[11],制约了生猪液态饲喂技术在我国的普及和推广。针对这一现状,国内多家畜牧装备生产企业设计研发了多款替代管道输送的电动粥料车,但这些设备未配置计量装置,不能实现精准饲喂;且自动化程度低,需要人工操作。受人工成本上升及“双疫情”(非洲猪瘟和新冠肺炎)影响,迫切需要机械化和自动化饲养设备来提高养猪效益。基于此,本文设计了一款用于生猪液态饲喂的轨道式智能喂料车(以下简称喂料车),对喂料车的行走系统、料仓及投料系统、控制系统等进行设计,并开展装料、定点停车、投料的试验。

1 整机结构与工作原理

1.1 整机结构

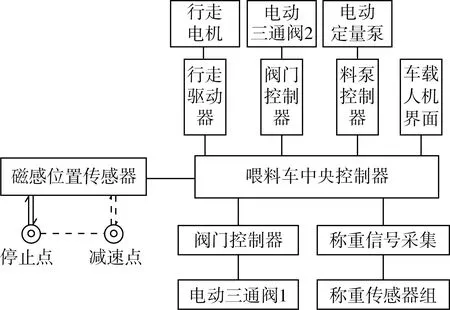

设计的喂料车主要有行走系统、投料系统及控制系统组成,硬件框图如图1所示。

1.2 工作原理

喂料车在PLC控制下定时启动饲喂程序,根据设定的饲喂参数(饲喂曲线、当餐比例)、目标猪舍的猪只数量及日龄自动计算出本次饲喂的总饲料量。喂料车PLC通过Zigbee网络向搅拌站PLC发送加料指令,加料阀门开启,向喂料车料仓加料。当加料量达到本次饲喂所需的饲料量或喂料车料仓额定容量时,喂料车PLC发出停止加料指令,加料阀门关闭。喂料车将液态饲料运送到相应猪舍,并按设定量将液态饲料精准投送到相应每一个食槽。当料仓剩余饲料量小于下一个食槽设定投喂量时,喂料车自动记录该食槽位置、计算投喂剩余食槽所需饲料量并返回加料点执行加料操作。完成加料后,喂料车越过已投料食槽,直接到第一个未投料食槽继续投料作业,既不会重复,也不会遗漏。完成目标猪舍当次饲喂任务,喂料车自动返回位于搅拌站的加料点,等待执行下一次饲喂任务。

图1 喂料车硬件框图

2 喂料车设计

2.1 总体方案设计

2.1.1 规格设计

对生猪液态饲料电动喂料车的参数及用户调查情况:目前市场上销售的喂料车全部为铅酸蓄电池供电,有三轮也有四轮,有步进式的,也有乘坐式的,都需要人工操作。猪舍过道宽度普遍在0.8~1.0 m之间,受此限制喂料车宽度不能超过0.7 m,料仓容积一般在400 L之内。由于没有掉头及转弯的空间,喂料车在猪舍内只能沿过道中心线直进或直退,做往复直线运动。受料仓容量限制,每栋猪舍投喂一遍喂料车往往要在猪舍及搅拌站之间往返多次,因此用户要求料仓容积再大一些更好,通过调研本喂料车宽度定为700 mm,料仓容积设计值定为500 L(载重量500 kg)。

2.1.2 制导模式选择

本喂料车是一种无人运输车,无人运输车按制导方式可分为AGV及RGV两种模式。AGV能够在工作线路复杂的情况下工作,但成本远高于同等载重量的RGV,以载重量500 kg的AGV为例,其价格在8万元左右,而同等载重量的RGV价格仅5 000元左右,并且AGV对环境要求高、在室外以及地面有沙粒等环境下工作,磁条易损,维护成本高[16]。本喂料车工作路线固定、相对简单,且要求能在室外可靠运行,因此本喂料车选用了成本最低的单轨RGV模式。

2.1.3 行走系统方案选择

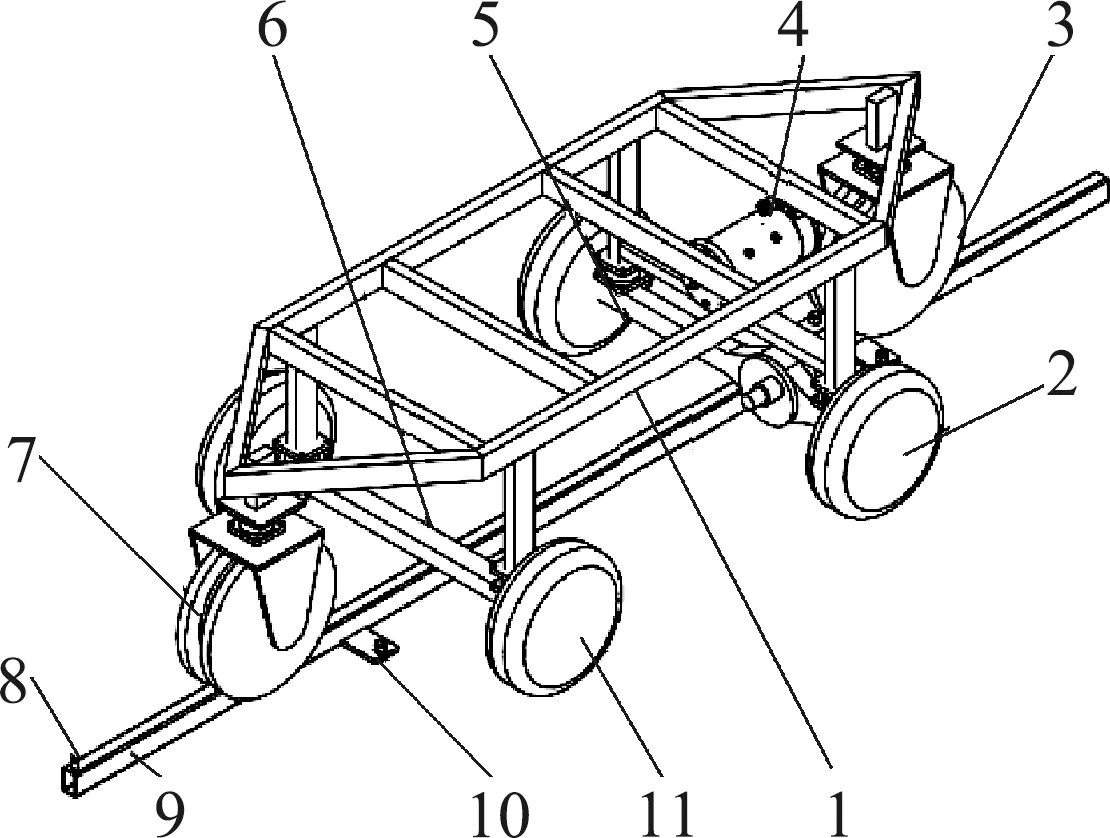

喂料车要求能沿轨道前进及后退,因此前后必须各设一个导向轮,符合这一要求有六轮及四轮两种型式,其底盘分别如图2、图3所示。六轮单轨车前后两个为导向轮,不起承重作用;四轮单轨车前后各一个导向轮,该导向轮即起导向作用,还起承重作用,中间两个为驱动轮。六轮单轨车优点是稳定性好,但其转弯半径较大,通常在转向处配置转向台,这样一来不仅增加了成本,还降低了系统的可靠性,因此本设计选用四轮单轨方案,如图4所示,每栋猪舍配置1台喂料车及其专用轨道,避免了转向台或转辙机,提高了系统的可靠性。

图2 六轮单轨车底盘

图3 四轮单轨车底盘

图4 猪舍喂料车

2.1.4 认址方式选择

认址即位置识别,认址是PLC对喂料车进行位置控制、速度控制、方向控制和逻辑控制的依据。认址有激光测距仪认址、编码器认址、接近开关认址等多种方式。考虑到猪舍环境较差,猪粪便及氨气等有害气体对电器元件的影响,激光测距仪、编码器及光电式、电容式、霍尔元件等接近开关在猪舍使用可靠性难以保证,本喂料车采用磁钉+磁控开关的认址方案,选用直径为5 mm、长度为10 mm的强力圆柱磁钉垂直固定在地面作地标传感器,磁钉承担着喂料车转弯减速、目标站点的识别任务,为控制系统提供位置信息,为喂料车正常运行及精准停车起到保障作用。在喂料车相应位置安装了磁控开关做接近开关,磁控开关随喂料车到达磁钉上方时动作,发出位置信息。从加料点出发,随着磁控开关动作次数的变化,就可以确定喂料车位于哪两个磁钉之间。磁信号不受猪粪便阻隔,磁控开关封装在玻璃管内也不怕有害气体的腐蚀,此方案不需要电源,非接触,免维护,工作可靠,成本低。

2.2 行走系统设计

行走系统包括驱动桥总成、行走电机、机架、驱动轮及前后导向轮等组成。轨道为镀锌焊管,铺设在喂料车行进的全程,猪舍内轨道为直轨,猪舍外轨道由弯轨与直轨组成。

2.2.1 驱动桥选择

目前市面上电动车驱动桥规格品种较多,可根据载重量及最大输入扭矩进行选择。本喂料车选择了一款驱动桥,其载重量为1 000 kg,输入端最大扭矩100 N·m,速比9.3,轮胎直径350 mm。

2.2.2 行走电机选型及参数计算

1) 行走电机选型。永磁直流电机有良好的调速特性和机械特性,因省去了励磁绕组和励磁损耗而具有结构工艺简单、体积小、用铜量少、效率高、响应快等特点,要求有良好静态性能的精密速度和位置传动系统都可以应用[17-19]。无刷电机相对于有刷电机,具有无电刷、低干扰、噪声低、运行顺畅、寿命长和维护成本低的优点[20],因此本喂料车所用电机均选用了永磁直流无刷电机。

2) 行走电机额定功率和峰值功率的确定。行走电机功率越大,车辆的动力性能越好,但电机体积和质量也会增加,同时电机不能经常保持在高效区工作,降低了能量利用率[21]。

根据汽车理论,喂料车必须满足驱动力和行驶阻力平衡公式,因此行走电机的峰值功率Pmax必须要同时满足喂料车以最高车速行驶时所需的功率Pmax1、在一定车速下以最大爬坡度爬坡时所需的功率Pmax2以及加速过程中所需的最大功率Pmax3,即

Pmax≥{Pmax1,Pmax2,Pmax3}

(1)

式中:m——喂料车满载质量,kg;

f——滚动阻力因数;

Cd——空气阻力因数;

A——迎风面积,m2;

η——传动系的机械效率;

vmax——最高车速,km/h。

(2)

式中:vi——爬坡车速,km/h;

∂max——最大坡度角,∂max=arctanλmax。

在对喂料车加速性能没有要求的情况下,Pmax3无需计算,只需Pmax≥Pmax1,Pmax≥Pmax2即可。喂料车参数如表1所示。

表1 喂料车参数表Tab. 1 Parameter table of feeding vehicle

将表1数据代入式(1)、式(2),计算得Pmax1≈0.9 kW,Pmax2≈1.37 kW。保留一定的后备功率,选择额定功率为1.5 kW。电机过载系数一般为2~3,根据这一原则,行走电机最大功率定为3.3 kW。

3) 行走驱动电机最高转速和额定转速的确定。行走电机的最高转速nmax可根据喂料车的最高车速确定。

(3)

计算得nmax≥2 537 r/min,因此取行走电机的最高转速为2 600 r/min。

从日常行驶的角度出发,应尽量使喂料车的常规行驶车速控制在行走电机的额定转速上,以提高电机效率。取常规车速vN=10 km/h,根据公式

(4)

可求得驱动电机的额定转速nN=1 500 r/min。

4) 行走驱动电机最大转矩和额定转矩的确定。行走电机的最大转矩是一个重要参数,需满足喂料车起步加速和最大爬坡度的要求。

(5)

计算得最大转矩Tmax≥29.5 N·m。

行走电机的额定转矩TN可根据额定功率和额定转速计算

(6)

计算得额定转矩TN=9.55 N·m。

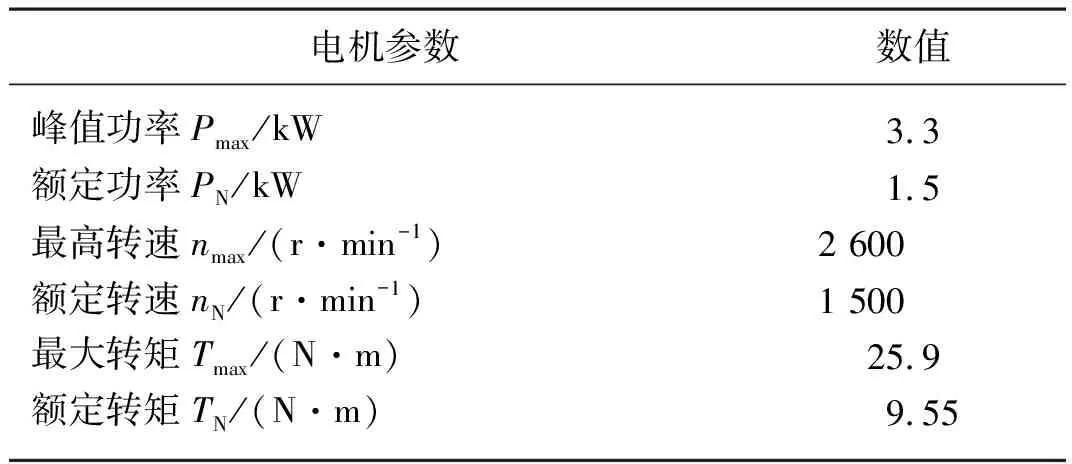

综上计算与分析得到的驱动电机参数匹配结果如表2所示。

表2 行走电机参数表Tab. 2 Parameter table of travel motor

2.2.3 行走电机驱动模块选择

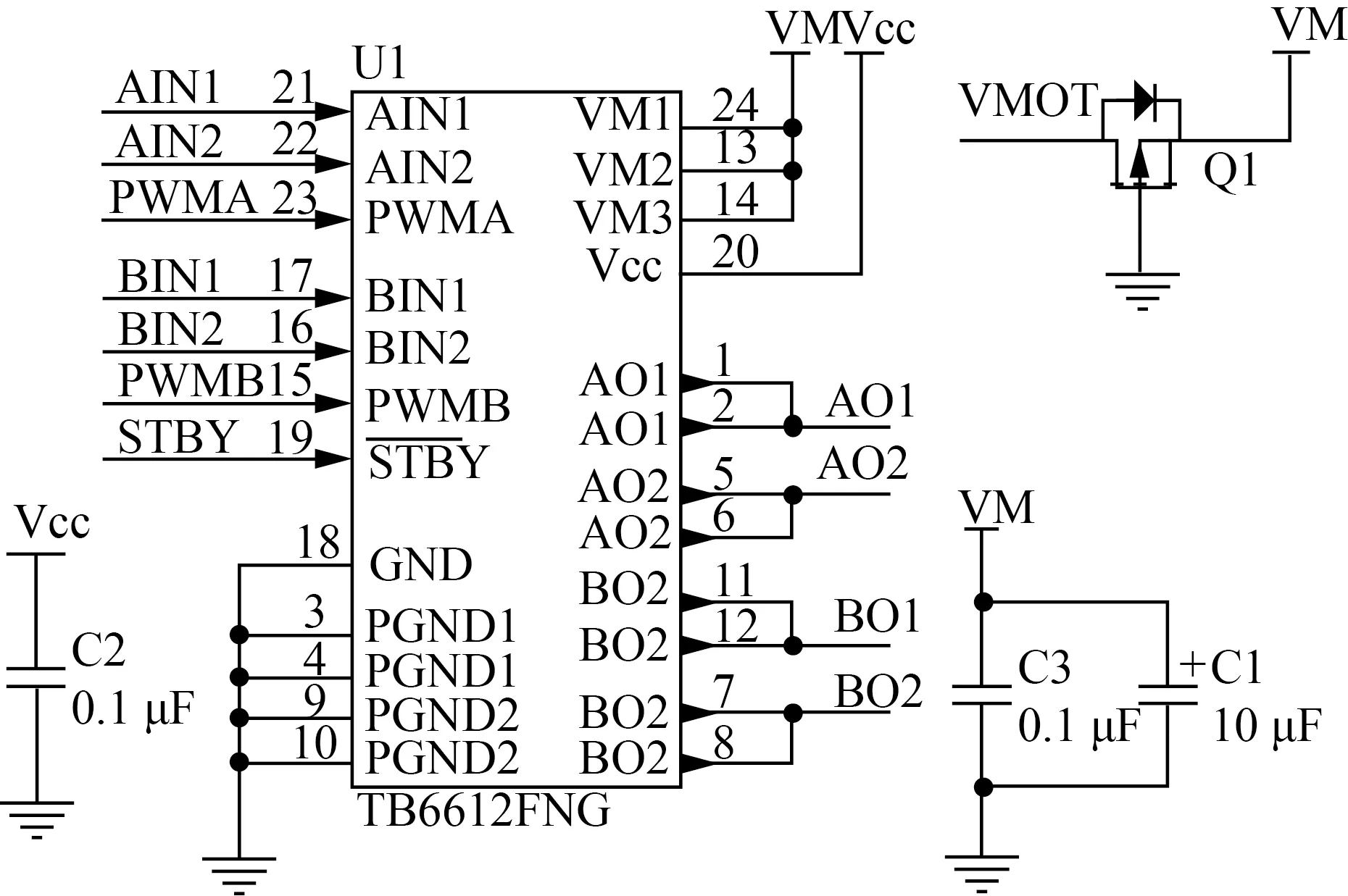

行走电机采用TB6612FNG驱动模块,TB6612FNG是一款直流电机驱动器件,它具有大电流MOSFET-H桥结构,双通道电路输出,可同时驱动2个电机,并且比传统的L298N效率上提高很多,体积更小。其驱动控制逻辑如下:芯片VM直接接电池电源,VCC内部逻辑供电,STBY置高后模块才能正常工作,AN1和AN2不同电平组合控制电机的正反转,PWA接单片机PWM输出口控制电机转速,原理图如图5所示。

图5 TB6612FNG驱动模块原理图

2.3 料仓及投料系统设计

2.3.1 料仓

喂料车料仓按横截面形状,可分为方仓及圆仓,为尽可能增大容量,本喂料车选用方仓型式,如图6所示,料仓采用壁厚2 mm 304不锈钢板焊接而成,上部为直段,为减少残留量底部设计成锥段,为防止液态料运送过程中分层,在料仓纵向中心面安装了搅拌绞龙。

图6 喂料车料仓结构图

2.3.2 投料系统

投料系统由送料泵、电动三通阀及管路等组成。投料作业时,液态饲料通过电动三通阀3到达电动三通阀5,电动三通阀5根据PLC指令将液态饲料输送到左投料口或右投料口。不投料时液态饲料由电动三通阀3直接返回料仓,起到搅拌作用,防止饲料产生分层,如图7所示。

图7 投料系统工作原理图

生猪液态饲料由常规干饲料、其他辅料与热水按一定比例配比而成,其他辅料主要是一些地源性饲料,如酒糟、豆渣、粉碎的植物秧蔓、尾菜、食品加工下脚料等。液态饲料比较粘稠,往往含有颗粒及纤维物质。因此对送料泵提出了较高的要求,不仅要能对投料量进行精准计量,还要求能输送含颗粒的粘稠液体。

本设计选用了可以输送含有坚硬磨损性杂质及固体颗粒介质液体的螺杆泵。螺杆泵是一种内啮合转子式容积泵,其理论排量

Qth=4eDT×10-6

(7)

式中:Qth——理论排量,L/r;

e——偏心距,mm;

D——转子截面直径,mm;

T——定子导程,mm。

螺杆泵实际排量

Q=Qthη泵

(8)

式中:Q——实际排量,L/r;

η泵——螺杆泵的容积效率,%。

式(7)、式(8)中偏心距e、转子直径D、定子导程T都是螺杆泵的结构参数。结构参数确定后,螺杆泵的实际排量只与容积效率η泵有关。而容积效率主要与泵的内泄漏量有关,也即由定子和转子的配合间隙(过盈)、输送介质的粘度以及出口压力决定[22]。对于某一台螺杆泵来说定子与转子配合间隙(过盈)一定,出口压力(即出料口高度)一定,如果输送相同的液态料(粘度一定),则容积效率不变,投料量只与转子转数成正比,因此螺杆泵具有一定计量功能,可以通过控制其转子转数的方法精准控制喂料量。

2.4 控制系统设计

喂料机控制系统主要硬件有称重系统、磁控开关、PLC控制器等。

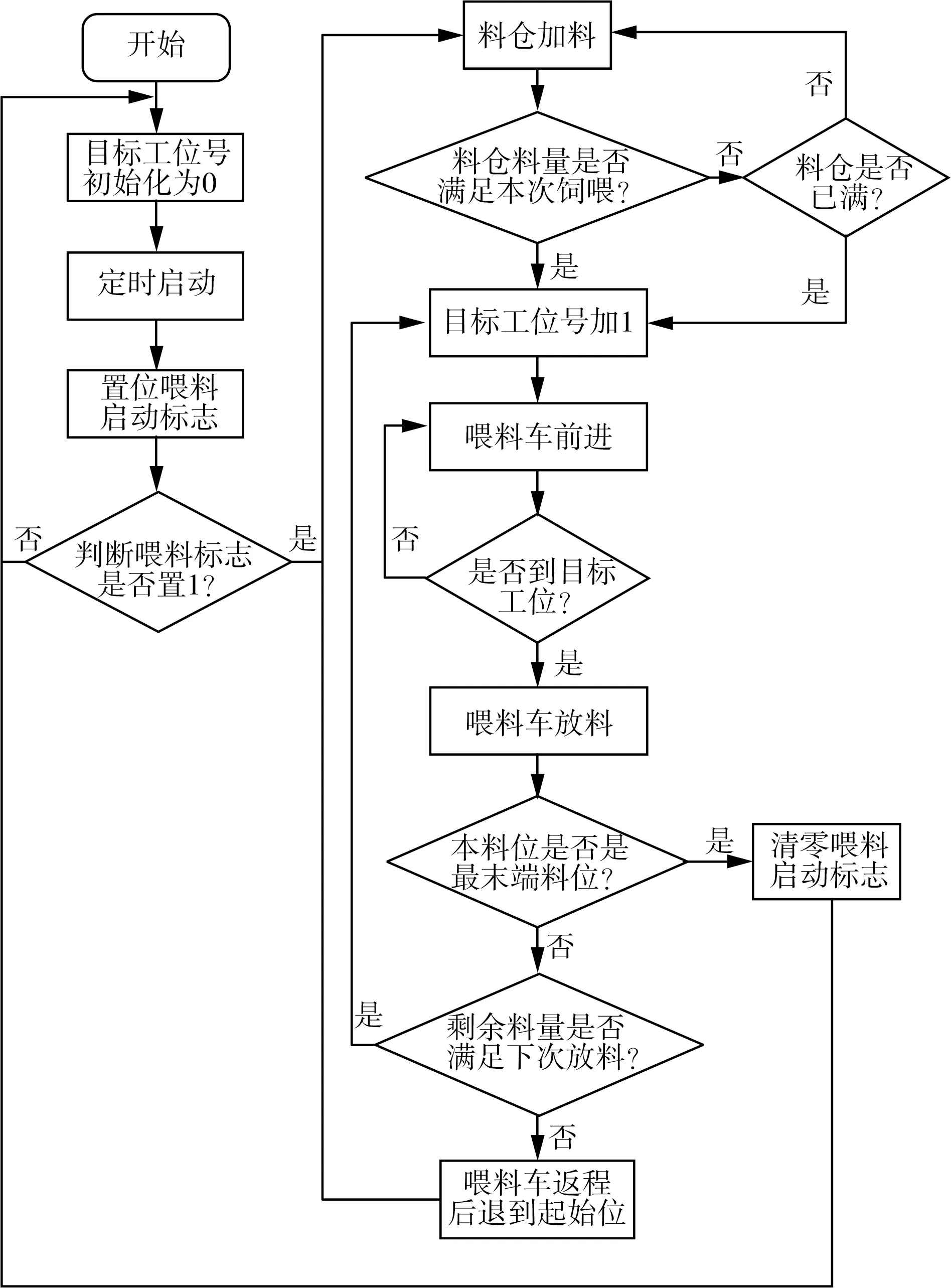

2.4.1 控制系统流程框图

喂料车主控制系统流程如图8所示。

图8 喂料机控制系统流程

为了加快喂料进度,同时避免喂料车行进过程不出现翻车或撒料,在喂料车驱动过程中进行区段调速控制。

其控制流程图9所示。

图9 区段调速控制流程

2.4.2 PLC选择

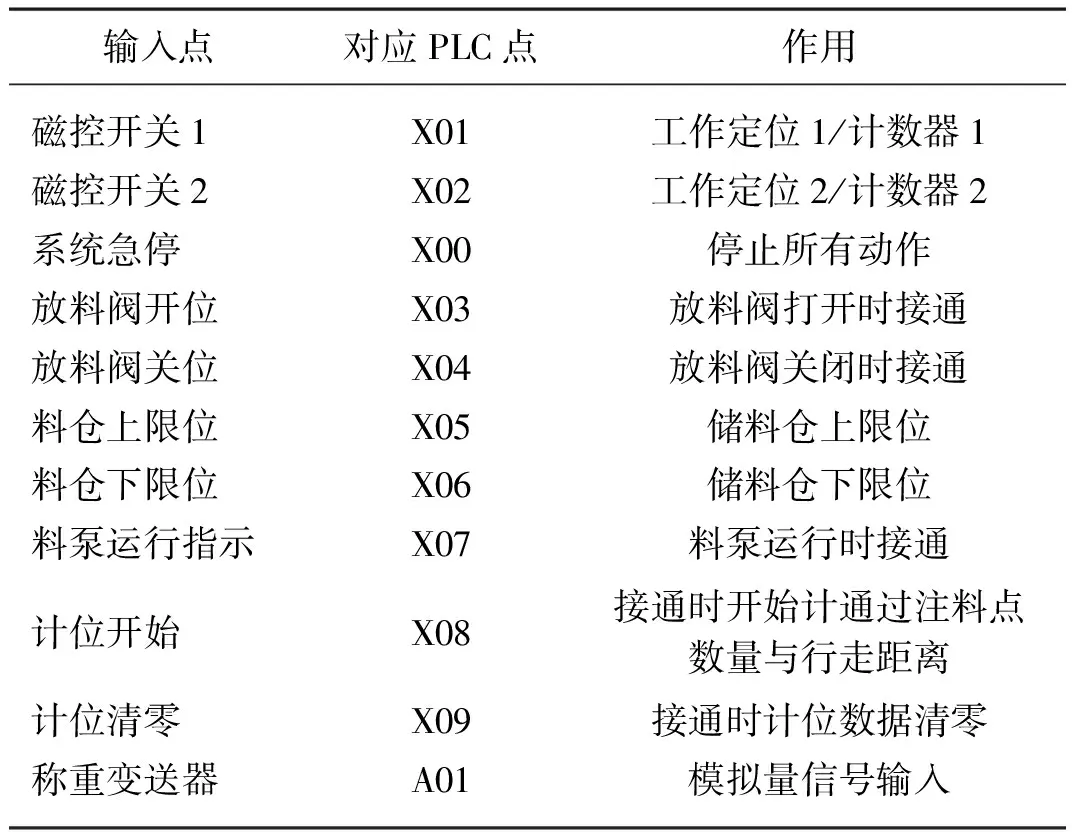

按照喂料车控制系统流程,需9个输入点、11个输出点、1个模拟量输入和2个模拟量输出来进行喂料车的运动控制及逻辑控制,经过研究喂料车作业工艺流程以及其所需的输入、输出变量的特点,本文采用FP-X-C38AT可编程控制器,其输入点数为24点,输出点数为14点,12位AD输入点4CH,12位DA模拟量输出点2CH。

可编程控制器的输入及输出点如表3、表4所示。

表3 PLC输入点数Tab. 3 Input points of PLC

表4 PLC输出点数Tab. 4 Output points of PLC

3 试验验证

为验证喂料车性能,开展了装料、定点停车及投料试验,试验物料为猪全价饲料与水以1∶3质量比配制的液态饲料,密度为1.02 kg/L。

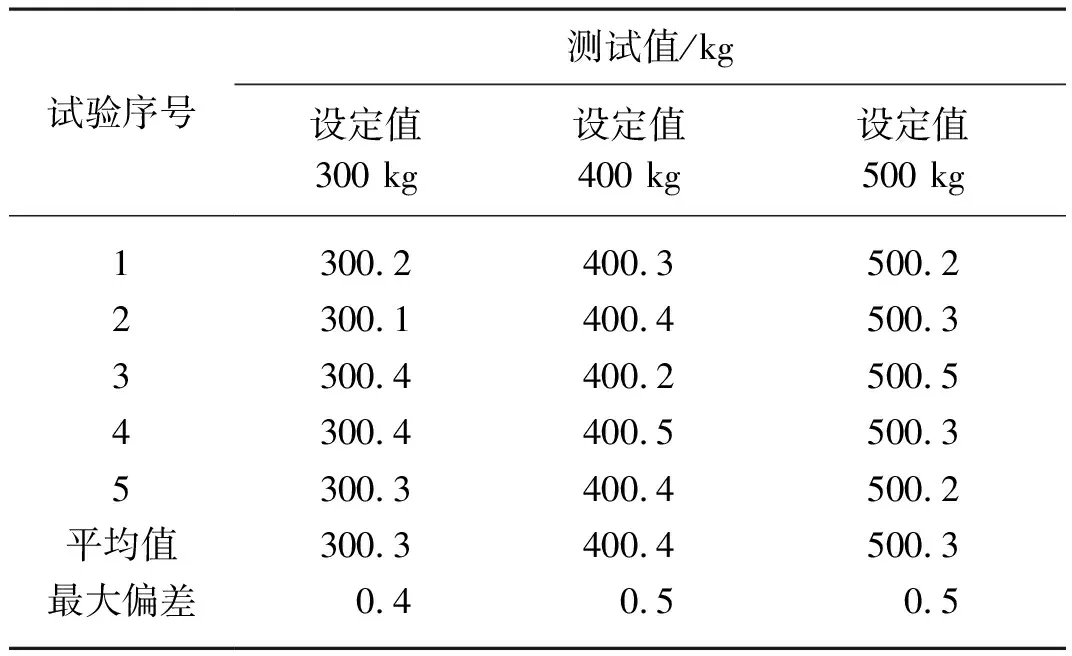

3.1 装料试验

为了控制装料精度,搅拌站出料阀采用电动球阀,其全开时流量约为10 000 kg/h。喂料车PLC程序设定当装载量离目标值差50 kg时,喂料车PLC发出指令,搅拌站出料阀阀门开度由90°降为45°(相对开度由100%降为50%),此时流量约为1 150 kg/h;设定当装载量离目标值差0.3 kg时,喂料车PLC发出指令,出料阀关闭。装料试验分别以300、400、500 kg为设定装载量进行试验,每个设定装载量试验5次,结果如表5所示。

表5 喂料车装料量试验数据Tab. 5 Test data of charging amount of feeding truck

装料试验数据证明接近设定装料量时,通过减小流量的方法可以对装料量进行精准控制。

3.2 定点停车试验

试验时喂料车满载,考虑到惯性,定点停车试验分别在停车位置前1 m及2 cm处设置了磁钉,喂料车的磁控开关到达第一个磁钉上方时,喂料车开始减速;到达第二个磁钉上方时给行走电机断电。试验时喂料车以1.5 m/s速度前进,在3个指定点各进行了10次定点停车试验,停车位置偏差均小于1 cm。

喂料车行走电机采用直流无刷电机,直流无刷电机断电时电机为制动状态。本试验在喂料车到达目标停车位置前2 cm处给行走电机断电,由于惯性喂料车带动行走电机旋转,电机产生感应电动势(反电动势),为喂料车提供制动能量。试验证明通过调整磁钉位置可以使喂料车提前减速并对停车位置进行精准控制。

3.3 投料试验

分别以3、5、10 kg的设定投料量各进行10次投料试验,在投料口收集并称重,结果如表6所示。

表6 喂料车投料量试验数据Tab. 6 Test data of feeding amount of feeding truck

从表6可以看出,以预设的3、5、10 kg为投料量,实际投料量变化范围分别为2.93~3.07 kg、4.91~5.12 kg、9.80~10.18 kg,实际投料量与设定值偏差平均值小于1%,最大偏差小于2.5%,表明螺杆泵不仅是一种输送设备,还可以对输送的物料进行计量和控制,满足喂料车精准饲喂要求。

4 结论

1) 设计了适合我国中小规模猪场使用的液态饲料喂料车,该喂料车采用磁钉、磁控开关实现了自动认址,通过WiFi与搅拌站之间组网运行,实现喂料车装料、称量、巡航、定位投料的全过程自动控制,满足中小规模猪场液态饲喂要求,喂料车无人驾驶自动运行,提高了效率,降低了劳动力成本,减少了人猪接触的机会,降低人把病原微生物携带传播的危险。

2) 样机试验结果表明,该喂料车通过提前减速,可以实现精准停车(精度±1 cm);以预设的3、5、10 kg为投料量,实际投料量变化范围分别为2.93~3.07 kg、4.91~5.12 kg、9.80~10.18 kg,实际投料量与设定值偏差平均值小于1%,最大偏差小于2.5%,满足生猪液态饲料精准饲喂要求。