燃料物性参数对瓦斯煤尘复合爆炸的耦合作用*

郭佳琪,裴 蓓,徐梦娇,李世梁,韦双明,胡紫维

(1. 煤炭安全生产与清洁高效利用省部共建协同创新中心,河南 焦作 454003;2. 河南理工大学安全科学与工程学院,河南 焦作 454003)

为实现“双碳”目标,煤炭能源需向绿色低碳化发展[1]。新型燃煤耦合发电技术是当前最可行的低碳排放方式,例如生物质气化燃煤耦合[2]、煤粉耦合氨[3]燃烧等技术,其实质是利用煤粉与气体的燃烧,提高燃煤效率、降低碳排放。我国煤矿发生的重特大事故中,爆炸事故占比最高、后果最严重[4]。相较于单一组分爆炸,瓦斯/煤尘复合体系爆炸的时间更短、强度更大,反应机理也更复杂,破坏性更强。因此,研究气体粉尘耦合燃烧,对减少爆炸事故、提高燃煤耦合技术、促进煤炭清洁高效发展具有重要意义。

针对瓦斯/煤尘复合爆炸特性,Cashdollar[5]、Going 等[6]发现甲烷的存在会降低混合物的爆炸下限,煤尘挥发分、粒径和点火能量都与爆炸下限关系密切,煤尘的粒径越小、挥发分含量越大,爆炸威力越大。Kundu 等[7]发现甲烷的存在提高了煤尘爆炸的强度,容器和管道内的压力则随点火能量的增加而增加。Mishra 等[8]研究了煤尘的粒径和浓度对最低点火温度和爆炸强度的影响。Cloney 等[9-10]通过CFD 模拟了粒径10 µm 的煤尘和甲烷气体的爆炸下限,混合火焰模拟显示了强火焰、弱火焰、不稳定的火焰和无火焰等4 种接近可燃极限的机制。通过改变煤尘浓度与甲烷含量,李庆钊等[11]发现粉尘浓度和甲烷含量的增加会使爆炸压力呈先增加后降低的趋势,最大爆炸压力和最大爆炸压力上升速率随初始压力的增加而不断上升[12],Song 等[13]发现了同样的规律,并发现仅在甲烷体积分数较高时,瓦斯/煤尘的爆炸风险才高于纯煤尘。针对燃料的最佳浓度,Liu 等[14]在大型水平管道中实验了不同粒径和挥发分煤尘的最佳爆炸浓度,司荣军等[15]发现当甲烷体积分数小于最佳爆炸体积分数时,煤尘对甲烷爆炸起先促进后抑制的作用;低于此值时煤尘起抑制作用。李润之等[16]测试了静止及湍流状态下甲烷和煤尘的爆炸下限,发现随着甲烷含量的增加,煤尘的爆炸下限呈指数衰减。景国勋等[17-18]探究了不同装置内煤尘质量浓度对甲烷爆炸及传播特性的影响。Cao 等[19]通过实验与数值模拟评估了爆炸的严重程度参数,揭示了煤尘的爆炸机理。裴蓓等[20]对瓦斯/煤尘爆炸初期复合火焰的加速特性及流场特征进行了实验研究,发现马克斯坦长度随甲烷体积分数的增大而减小,且均为正值,爆炸初期火焰发展趋于稳定。

对于其他可燃性粉尘,陈晓坤等[21]发现微米级铝粉的粒径越小,其最佳粉尘浓度越低。覃小玲等[22]发现NH4H2PO4粉尘能有效减轻蔗糖粉尘爆炸危害,且在一定范围内,粒径越小,抑爆效果越好。Wu 等[23]通过分析MgH2、TiH2和ZrH2等金属氢化物粉尘的产气量和单位质量燃烧热,评估了这3 种粉尘的点火灵敏度和爆炸严重程度。类似于瓦斯/煤尘复合体系的其他可燃气体粉尘混合物研究,Pico 等[24]通过改变粉尘浓度、点火延迟、喷嘴几何形状,找到了评估不同类型的小麦淀粉/热解气体混合物可燃材料的爆炸严重程度的方法。Wang 等[25]测试了铝粉在空气中、氢气和氮气中的爆炸特性,发现铝粉粒径越小,氢的作用越明显,爆炸压力越大;氮气对粉尘爆炸有明显的抑制作用,浓度越高燃烧时间越长。徐伟巍[26]在香烟草粉尘中充入酒精蒸气使粉尘爆炸上限升高;升高环境温度对爆炸强度有明显的促进作用。孙超伦[27]测试了二氧化碳、氮气与赤泥两相抑爆剂对甲烷爆炸参数的影响,对比了单项抑爆剂的性能差异。另外,从多种气体粉尘混合物的研究中,Abbas 等[28-29]发现混合物的最低爆炸极限是系统中的燃料总量的极限浓度。Jiang 等[30]提出了一种新的公式来改进对混合物最低爆炸极限的预测。Addai 等[31-32]研究了气粉混合物的最小点火能及极限氧浓度,结果表明,低于最低爆炸极限的气体与粉尘混合,粉尘的最小点火能显著降低;当使用弱的火花点火器时,甲烷、丙酮蒸气和异丙醇雾与粉尘的混合物的极限氧浓度明显低于粉尘空气混合物的。

综上所述,甲烷体积分数、煤尘浓度、粒径等是影响瓦斯/煤尘等可燃性气粉混合物爆炸的重要因素,而现有文献主要研究的是单一物性参数对爆炸特性的影响规律,缺少对混合燃料物性参数之间的耦合作用对爆炸威力影响的定量分析。基于此,本文中采用20 L 球形爆炸系统研究瓦斯/煤尘的爆炸特性,开展煤粉质量浓度、甲烷体积分数、煤粉粒径、煤粉种类等4 个物性参数之间的耦合作用对复合体系爆炸威力影响的量化分析。

1 实 验

1.1 实验系统

如图1 所示,实验采用20 L 球爆炸参数测试系统,爆炸球体为双层不锈钢结构,夹层内充入恒温水以保持容器内温度恒定。球体上设有观察视窗,四周接有进气口、排气口、压力传感器。

图1 20 L 球形爆炸容器装置图Fig. 1 Diagram of a 20 L spherical explosive container device

点火系统由电火花发生器和点火电极组成,电火花发生器由控制系统控制,能够稳定产生电火花,点火能量为60 J,点火电极直径1.5 mm、间距3 mm,点火位置处于球体中心。喷粉系统由0.6 L 粉尘仓、压力传感器、电磁阀和快速搅拌器组成,喷粉压力2.1 MPa。同步控制和数据采集系统由同步控制器、高频压力传感器和无线传输模块组成。

实验前先调试设备使其达到最佳工作状态,确保设备气密性良好,在粉尘仓中加入一定质量的煤粉,使用真空泵抽取球内空气,通入相应体积分数的甲烷及空气使球内压力达到定值,向粉尘仓加压至2.1 MPa,操作软件将煤粉吹入球内并启动点火,喷粉的同时触发同步控制器进行压力数据采集。每组实验结束后静置3 min 使设备冷却,并清理球内余粉,为减小误差,每组实验重复3 次。实验初始环境温度25±3 ℃,压力101 kPa。

1.2 实验材料

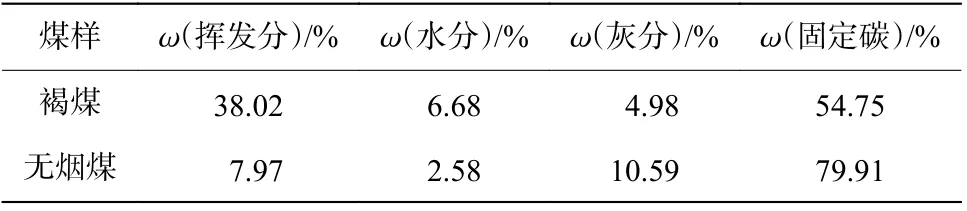

实验采用的煤样为褐煤和无烟煤,工业分析结果见表1。实验所需煤样依次用200、90、60 目的标准筛制备,使用Hydro 2000SM 型激光粒度分析仪测量了煤样的粒径分布情况如图2所示。使用200、90、60 目的标准筛制备出的褐煤的中值粒径D50分别为:36、111、311 µm,无烟煤的D50分别为41、135、255 µm,3 种粒径总体分布较均匀。

表1 煤粉的工业分析Table 1 Industrial analysis of coal dust

图2 煤粉粒径分析结果Fig. 2 Results of particle size analysis of coal dust

2 结果与讨论

2.1 瓦斯煤尘复合爆炸因素正交实验分析

正交实验既能减少实验次数,又能全面反映各因素对实验的影响[33]。选取煤粉质量浓度、甲烷体积分数、煤粉粒径、煤粉种类为正交实验的4 个影响因素,每个因素的具体水平(即因素所处的不同状态)如表2 所示,以复合体系最大爆炸压力(pmax)和最大爆炸压力上升速率((dp/dt)max)为衡量指标,分析4 个因素对复合爆炸的影响。其中煤粉粒径为褐煤与无烟煤D50的平均值,煤粉种类采用工业分析测得的挥发分的百分比来表示。

表2 正交实验各因素及水平参数Table 2 Factors and level parameters of orthogonal experiment

(1)直观分析

表3 为正交实验的极差分析结果,Ki为各因素同一水平试验数据之和,ki为Ki的平均值,其值可用于评价因素各个水平的优劣。对于pmax,煤粉质量浓度对应的k3最大,因此质量浓度为100 g/m3时,对pmax影响最大,(dp/dt)max的最佳水平为30 g/m3。极差大小可用来衡量因素对指标的影响程度。由表3 可知,甲烷体积分数的极差R较其他因素的更大,说明瓦斯质量浓度对pmax和(dp/dt)max的影响更加显著。对于pmax,4 个因素的影响程度由强到弱依次为:甲烷体积分数、煤粉质量浓度、煤粉种类、煤粉粒径;对于(dp/dt)max,其影响程度由强到弱依次为:甲烷体积分数、煤粉质量浓度、煤粉粒径、煤粉种类。

表3 正交实验的极差分析结果Table 3 Results of extreme difference analysis of orthogonal experiments

(2)方差分析

表4 为正交实验的方差分析结果,煤粉种类在瓦斯煤尘爆炸中的区别主要体现在挥发分的含量上,分析时选用褐煤与无烟煤的挥发分作为考量参数。方差分析法考虑了实验误差引起的数据波动影响,并对各因素的重要程度给出了精确的数量估计。通过计算平方和与均方得到F值,将F值与F分布分位数表中的临界值进行比较,即可得到判断因素影响是否显著的标准。通过比较F临界值,分析得到甲烷体积分数对pmax和(dp/dt)max有高度显著的影响,煤粉质量浓度对(dp/dt)max有显著影响,其他因素对两指标均无较明显的影响。

表4 正交实验的方差分析结果Table 4 Results of the variance analysis of orthogonal experiments

2.2 复合爆炸单因素试验结果分析

(1)煤粉质量浓度单因素

图3 为褐煤与无烟煤在不同粉尘质量浓度下的pmax。与纯气体爆炸相比,当煤粉质量浓度增加到100 g/m3后,煤粉的参与对体系最大爆炸压力的影响更大,影响方式与瓦斯浓度有关。由图3(a)可知,质量浓度为100、200 g/m3的褐煤,在甲烷体积分数为6%时,使pmax分别升高了31.59%、29.03%,在甲烷体积分数为11%时,使pmax分别降低了17.34%、21.95%。这是由于在瓦斯含量低时,煤粉的加入增加了可燃物的量,增强了爆炸强度,导致pmax升高。当煤粉质量浓度超过了其最佳浓度,粉尘颗粒会出现高度的沉降现象,体系内的湍流强度降低。煤粉在没有引燃的情况下相当于惰尘,与火焰的互相作用导致火焰自由基迅速衰减[34],密集的煤尘粒子阻碍了与氧气的接触和传热,也同样减弱了链式反应。

图3 不同煤粉质量浓度下pmax 随甲烷体积分数的变化Fig. 3 Variations of pmax with methane volume fraction at different coal dust concentrations

当甲烷体积分数较低时,复合爆炸体系对煤粉的参与更加敏感,煤粉与低浓度甲烷具有更强的协同效应,添加少量的煤粉即可引起pmax的升高,质量浓度为30、60 g/m3的褐煤的pmax增加的幅度分别为17.77%、22.15%。在预热区内,煤尘遇热析出的挥发分使当前环境的可燃气体含量增多,因此只需少量的煤尘参与,便可主导与瓦斯的链式反应,提升体系的爆炸强度。

从图3 可以看出,无烟煤与褐煤的粉尘质量浓度对复合体系爆炸的影响机制是相同的,但褐煤的影响更显著,表明高挥发分的煤种更容易受煤粉浓度的影响,但挥发分的影响较煤粉浓度更微弱,与前文正交实验极差分析所得结果一致。当煤粉质量浓度小于100 g/m3时,褐煤与无烟煤的pmax都随甲烷体积分数的增加而升高,而当质量浓度高于100 g/m3,褐煤的pmax随甲烷体积分数的增加而降低,而无烟煤的先升高后下降。因此,挥发分影响了最佳甲烷体积分数,无烟煤的最佳甲烷体积分数更低。说明煤粉浓度较大时,高挥发分含量的煤会使最佳甲烷体积分数增大。

(2)甲烷体积分数

气粉两相爆炸可依据燃料浓度划分为不同驱动机制[35]:气体驱动、粉尘驱动、双燃料驱动、协同爆炸、未爆炸。图4 为在不同甲烷体积分数下,褐煤与无烟煤的pmax和(dp/dt)max的变化曲线。在煤粉质量浓度为30 g/m3时,复合体系的pmax随甲烷体积分数升高而先增大后减小,体积分数9%的甲烷爆炸程度最高。这是因为在煤粉浓度较低时,气体驱动爆炸机制占主导,接近当量比时体系发生的反应更充分,因此pmax和(dp/dt)max最大。

图4 不同甲烷体积分数下,pmax 和(dp/dt)max 随煤粉质量浓度的变化Fig. 4 Variations of pmax and (dp/dt)max with the mass concentration of coal dust at different methane volume fractions

当甲烷体积分数为6%时,煤粉对复合体系的爆炸有促进作用,质量浓度高的煤粉促进作用更强;而当甲烷体积分数为9%、11%时,随着煤粉含量的增加,pmax呈下降趋势,煤粉的加入抑制了爆炸。由于气体驱动机制较弱,体系提供的初始能量低,煤粉浓度的增加使得更多可燃性挥发分释放,参与爆炸的物质增多,提升了瓦斯煤尘复合体系的pmax。但当瓦斯含量增加时,初始爆炸强度提高,此时复合爆炸体系中瓦斯的爆炸会占据主导位置。而煤尘和瓦斯的爆炸效果都会因空间内氧气含量的变化而变化,添加煤粉会使氧气含量相对减少,甲烷燃烧的程度减弱,同时提供给煤粉热解的能量减少。因此,在煤尘浓度较高时,甲烷的主导作用被削弱,充入更多瓦斯会使自身和煤粉都与氧气发生不完全反应,降低爆炸超压。

对于(dp/dt)max的变化曲线,当煤粉浓度增加时,体积分数6%的甲烷的(dp/dt)max总体呈小幅上升的趋势,而体积分数9%、11% 的甲烷的(dp/dt)max呈下降趋势,体积分数6% 的甲烷较体积分数9%、11%的(dp/dt)max更低。对于体积分数9%的甲烷,在与煤粉混合燃烧的过程中,随着煤粉的加入,对其本身高强度的气体驱动产生了抑制,因此(dp/dt)max开始降低;而当煤粉添加到一定量后,因煤粉产生的固体驱动开始发挥主导作用,具体表现为(dp/dt)max增大。总体来讲,甲烷本身的气相驱动与煤粉本身的固相驱动相互竞争导致其压升速率先降低后增加。

2.3 最大压升速率及其来临时间

图5 为褐煤与无烟煤的(dp/dt)max及其来临时刻ta。可以看出,甲烷体积分数为6%时,挥发分含量不同的两种煤在复合体系中的爆炸强度有明显区别,褐煤的(dp/dt)max要高于无烟煤,来临时刻差异更显著,较无烟煤早了100 ms 左右。煤尘参与的爆炸过程一般分为两种,一方面是煤尘与空气接触,固体碳颗粒表面与空气中的氧气发生非均相燃烧;另一方面是粒子在预热区遇热,表面温度升高发生热解,从而释放出可燃气体,被引燃的甲烷提供能量来进行气体的均相燃烧。而褐煤的挥发分高于无烟煤,对于相同燃烧强度的甲烷提供的能量,褐煤能够析出的可燃气体更多。当气体驱动强度较弱时,挥发分显著影响了瓦斯煤尘的复合爆炸强度,高挥发分的煤尘,其压升速率峰值也更高,来临时间也更早。

图5 瓦斯煤尘爆炸(dp/dt)max 及其来临时刻(煤粉质量浓度60 g/m3)Fig. 5 (dp/dt)max of methane coal dust explosion and its moment of arrival (coal dust mass concentration: 60 g/m3)

但当甲烷体积分数变大,复合爆炸体系燃烧反应增强,无烟煤的(dp/dt)max来临时刻要早于褐煤的,且(dp/dt)max更大。此时混合爆炸体系由粉尘驱动向气体驱动型转化[36],内爆炸初始能量较高,气体燃烧产生了更多的能量来促进煤尘参与反应,褐煤会释放出更多的挥发分。虽然燃烧初期甲烷爆炸提供了足够的热量,但热解产生的可燃物降低了复合体系内的氧浓度,使褐煤瓦斯体系爆炸反应不够充分,因而无烟煤爆炸强度更高。

随着煤粉粒径的增大,当甲烷体积分数为9%时,褐煤与无烟煤的(dp/dt)max的大小差异更加明显,说明煤粉粒径越大,区别更突出,且褐煤的(dp/dt)max高于无烟煤的。说明在瓦斯煤尘复合爆炸过程中,挥发分的作用受粒径大小影响,粒径越大,越不利于低挥发分煤尘参与爆炸。

2.4 爆炸系数

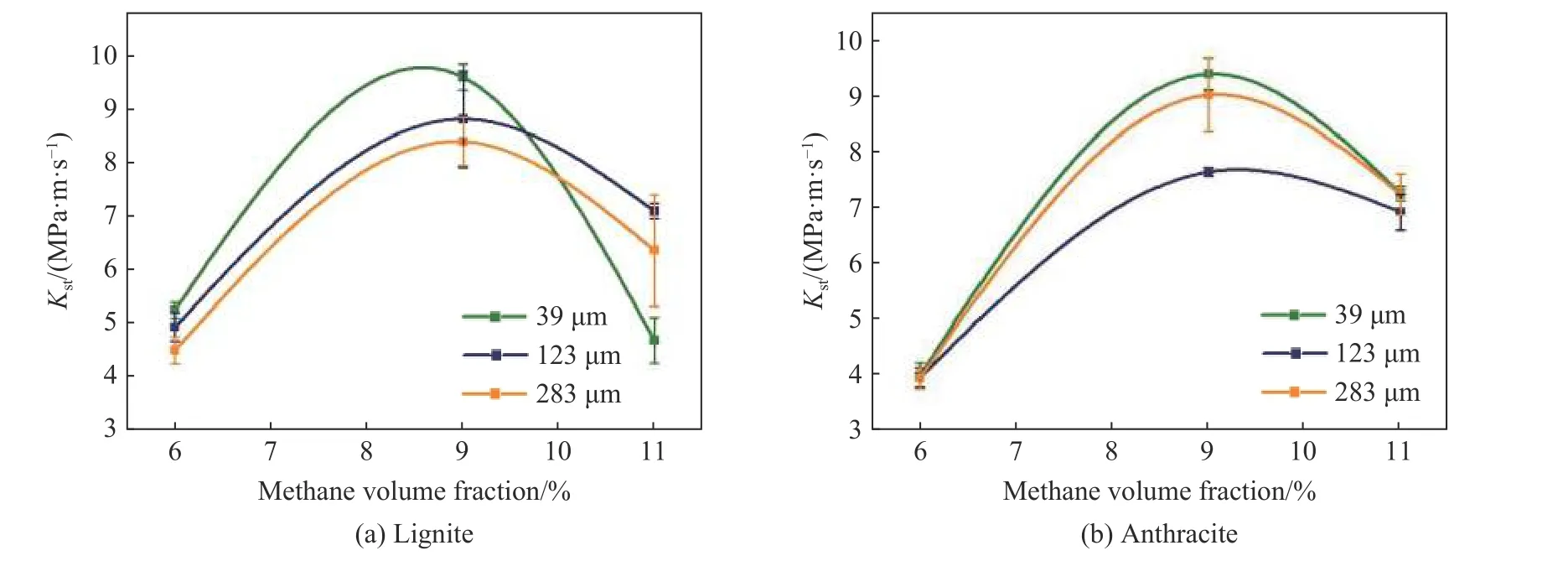

爆炸系数Kst是(dp/dt)max与体积立方根的乘积,Kst抵消了dp/dt对体积的依赖性[37]。由图6 可知,粒径小的煤尘Kst更高,且甲烷体积分数的增加对不同粒径煤粉的复合体系起先促进后抑制的作用。粒径在40 µm 以下的煤尘因直径小、质量小,容器内甲烷燃烧产生的能量对粒子的浮力要大于本身重力,因而悬浮在内部等待热解的粒子较多,爆炸危险性更强。大颗粒的煤尘受重力作用积聚底部,悬浮在空气中能参与反应的粒子较少,爆炸强度较低。另外,接近300 µm 的粒子比表面积大,导致与氧气的表面能减小[38],进而颗粒间传热速度减缓,粉尘云燃烧速率降低。当甲烷体积分数增大时,3 种粒径煤粉的爆炸强度开始减弱,煤尘粒子与甲烷形成竞争,高浓度的甲烷与大量悬浮颗粒互相抑制了彼此的反应进行,因而Kst减小,甲烷体积分数的变化对体系产生的影响要比煤粉粒径更显著。

图6 不同粒径煤粉的Kst 随甲烷体积分数的变化(煤粉浓度100 g/m3)Fig. 6 Variation of Kst with methane volume fraction for different particle sizes of coal dust (coal dust concentration: 100 g/m3)

图6(a)为褐煤3 种粒径的Kst变化,粒径为39 µm 的褐煤粒子在高浓度甲烷条件下较123、283 µm粒子的Kst更小,分别为4.69、7.10、6.36 MPa·m/s,爆炸威力因甲烷体积分数的增加开始迅速减弱。而无烟煤在11%的甲烷体积分数下,3 种粒径的Kst虽为下降趋势,但还未出现明显区别,约7 MPa·m/s,不同粒径煤粉的复合体系的爆炸强度没有显著差异,且均在减弱。由此可见,当甲烷体积分数高于当量浓度时,挥发分高的煤尘受粒径因素影响更明显,小直径的煤尘粒子在复合爆炸体系中受的抑制作用更强烈。

粒径为39 µm 的无烟煤粒子与粒径为283 µm 复合体系的Kst值较接近,分别为9.39、9.02 MPa·m/s,此时,无烟煤粒子在空间内具有较高的分散性,可以充分利用甲烷燃烧形成的热量。因此,大颗粒的、挥发分低的粒子也存在最佳条件,多个影响因素耦合发挥协同作用,形成爆炸强度较高的瓦斯煤尘复合体系。在甲烷体积分数接近当量比时,褐煤Kst的变化率为14.16%,无烟煤Kst的变化率为22.91%,不同粒径的无烟煤Kst值差异更显著。因而挥发分低的煤粉,在体系提供强度足够高的气体驱动能量时,粉尘粒径的影响更大。

3 结 论

(1) 对于瓦斯煤尘爆炸复合体系的pmax,4 个因素的影响程度由强到弱依次为:甲烷体积分数、煤粉质量浓度、煤粉种类、煤粉粒径;对于(dp/dt)max,其影响程度由强到弱依次为:甲烷体积分数、煤粉质量浓度、煤粉粒径、煤粉种类。甲烷体积分数对pmax和(dp/dt)max有高度显著的影响,煤粉质量浓度对(dp/dt)max有显著影响。

(2) 煤粉对体系爆炸强度的影响随甲烷体积分数的增加起先促进后抑制的作用,煤粉质量浓度增加到100 g/m3后,对于体积分数6%的甲烷,能够更显著地“激励”复合体系爆炸。对于体积分数9%、11%的甲烷,复合体系的最大爆炸压力随煤粉质量增加而减少,甲烷体积分数接近当量比时,体系的爆炸强度更高。

(3) 高挥发分对复合体系爆炸产生的影响更大,甲烷体积分数存在临界值,低于此临界值,挥发分高的煤尘更能促进体系爆炸,而高于此临界值,低挥发分复合体系具有更大的爆炸强度。在低挥发分和高煤粉质量浓度下,煤种挥发分和煤粉质量浓度2 个因素耦合会降低瓦斯最佳浓度。

(4) 粒径影响了挥发分的作用,粒子直径越大,挥发分因素产生的作用差异越明显。粒径因素与挥发分耦合作用下,对于体积分数11%的甲烷,挥发分高的、粒径小的煤尘粒子在复合爆炸体系中受的抑制作用更大。而在甲烷体积分数接近当量比时,挥发分低的煤粉,粒径的差别会产生更明显的影响。