煤岩渗流特征及应力敏感性实验研究

吕闰生,李树武,薛 交,李 冰,任建刚

(1.河南理工大学 资源环境学院,河南 焦作 454000;2.中原经济区煤层(页岩)气河南省协同创新中心,河南 焦作 454000;3.河南工程学院 环境与生物工程学院,河南 新郑 451191)

煤层渗透率是反映煤层瓦斯流动难易程度的重要指标,是影响煤层气(瓦斯)抽采的重要影响因素之一。目前,国内外学者对孔隙压力和围压改变下的煤层渗流性能做了大量研究。例如:梁冰等[1]通过煤体吸附-解吸实验,得到煤体渗透率随孔隙压力的减小呈二次函数先降低后升高趋势,并认为解吸和有效围压共同作用导致煤岩渗透率出现转折点;吴迪等[2]研究表明煤样渗透性随孔隙压力上升表现为非线性下降趋势,下降幅度逐渐减小;Jasinge 等[3]研究认为进口瓦斯压力增大与煤的膨胀同时发生,从而弱化了煤的渗透性能;VISHAL 等[4]认为随着注气压力的增加,煤体不断吸附气体引起的膨胀导致渗透率降低,当煤基质吸附量稳定不再发生明显膨胀后,煤渗透性受应力的影响更显著;WU 等[5]计算了有效应力、基质变形和气体滑脱引起的渗透率变化率,以可视化压力改变对渗透率行为的影响;冯增朝等[6]认为煤的渗透率随着孔隙压力的增大表现为先降低后上升的“V”字形变化;WANG 等[7]研究发现气体压力越低,滑脱效应对渗透率的实测值影响越显著;Connell 等[8]利用实测特性预测了孔隙压力下降时渗透率的行为变化;Jiang 等[9]结合实验和数值模拟发现不同渗流方向的渗透率与层理方向和应力状态密切相关;尹光志等[10]系统讨论了围压改变时的渗透率变化行为,发现围压达到某一临界值后渗透率降低幅度缓慢,围压增加到峰值之后试样发生破坏渗流速度突然增加;蒋长宝等[11]认为卸载作用对泊松比以及变形模量的发展趋势恒定,加卸载围压对煤渗透率产生不可逆影响。

前述学者主要研究了孔隙压力和应力条件改变时煤层渗透性的行为趋势[12-13],且不同研究人员关于孔隙压力和应力改变时渗透率敏感程度研究结果不太一致[14-16]。因此,以山西潞安矿区大平矿3 号煤层为研究对象,利用HB-2 型煤岩样孔渗吸附测量装置,定性研究了煤储层变形特征、煤岩渗流特征及渗透率对孔隙压力和围压改变时的响应规律,并且定量分析了受载煤样渗透率与孔隙压力及围压之间的关系,为提高煤层气采收率(瓦斯抽采)提供了理论依据。

1 实验方法

1.1 样品制备

实验选用煤样取自山西潞安矿区大平矿3 号煤层,以亮煤-半亮煤为主,煤体内生裂隙不太发育且裂隙有不同程度的闭合和矿物充填。煤样基础参数如下:水分3.1%;灰分27.48%;挥发分10.59%;吸附常数a 为52.94 cm3/g;吸附常数b 为1.06 MPa;镜质组反射率3.95%。

选取尺寸大小合适的煤块,制样前对煤块进行水泥浇筑,以减少钻取过程样品原始状态的破坏,且更便于钻取过程中的夹持等各种操作。在实验室用25 mm×50 mm 的切制管沿垂直煤层层理方向钻制,确保煤样原始物理性质不受破坏。制取样品过程中保持缓慢匀速钻取,并在钻取完成后将初样打磨光滑,保证煤样的平滑度在0.02%以下。随后将制作好的煤样烘干并置于密闭干燥空间保存,以避免其他因素对实验造成影响。

1.2 实验装置

HB-2 型煤岩样孔渗吸附测量装置如图1。该实验装置利用玻意耳定律和稳定流达西定律可测定样品在不同条件下的孔隙度、渗透率以及应力应变。

图1 HB-2 型煤岩样孔渗吸附测量装置Fig.1 HB-2 type coal rock sample pore seepage adsorption measurement device

1.3 实验方案

为探究较低孔隙压力条件下煤渗透率对孔隙压力的响应规律,设定孔隙压力保持在较低范围内,为0.3、0.5、1.0、1.5、2.5 MPa,同时为了避免单一有效围压存在的误差及不同有效围压对孔隙压力敏感性规律的影响,设定有效围压恒定为1.0、2.0、3.0、4.0 MPa。煤样渗透率对围压的响应实验中为了更贴近样品原始储层状态,做了3 个样品S-1、S-2、S-3,保持孔隙压力为0.5 MPa,逐级缓慢加载围压从2 MPa至16 MPa,再逐级卸载到2 MPa 的实验。为避免单一孔隙压力对实验造成误差,做了3 组样品L-1、L-2、L-3,在孔隙压力为0.5、1.0、1.5 MPa 下的平行加载实验,围压由2 MPa 逐级缓慢加载至8 MPa。每组实验保持注气压力不变以降低滑脱效应对实验造成影响,且每个观测点稳定不变至少60 min 方可测定样品在该围压下的渗透率。出于实验安全性考虑,所用实验气体均为N2(纯度99.99%)。

2 煤渗透率对孔隙压力响应

2.1 孔隙压力对煤渗透率的影响

根据试验方案,实验装置可测得不同条件下的气体流量,根据流量法测得煤样实时渗透率。有效围压σ 计算如下[17]:

式中:σ 为有效围压,MPa;σ1为围压,MPa;p0为出气口压力(即大气压,为0.1 MPa);p1为进气口压力,MPa。

煤样渗透率K 计算如下:

式中:K 为渗透率,10-3μm2;Q0为大气压下气体流量,mL/s;μ 为气体流动黏度,MPa·s;L 为煤心长度,mm;d 为煤心直径,mm。

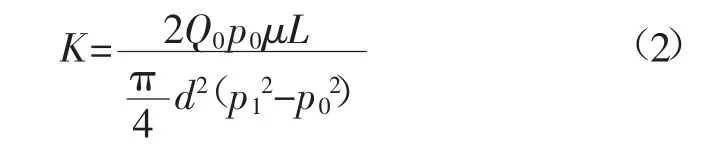

不同有效围压煤渗透率与孔隙压力关系曲线如图2。由图2 可知,煤样的渗透率及渗透率下降幅度均随孔隙压力的增加表现为非线性降低趋势。不同孔隙压力下煤渗透率见表1。

图2 不同有效围压煤渗透率与孔隙压力关系曲线Fig.2 Variation of coal permeability with pore pressure under different effective confining pressure conditions

表1 不同孔隙压力下煤渗透率Table 1 Coal permeability at different pore pressures

由表1 和图2 综合分析可知,不同有效围压和不同孔隙压力条件下的实验结果。当孔隙压力小于1.5 MPa 时,煤样渗透率对孔隙压力变化的响应敏感,降幅较大。而当孔隙压力大于1.5 MPa 时,样品渗透率表现为轻微下降,近似水平变化趋势。吸附性气体主要储存在煤的孔隙、裂隙等运移通道中,吸附作用对煤的变形是一个综合的过程[18]。出现上述情况的原因可能是孔隙压力在1.5 MPa 范围内持续增加时,煤基质吸附气体量较多导致膨胀效应明显,煤体渗透率降幅较大,吸附气体已经占据了绝大部分煤基质渗流通道,孔隙压力继续增加使煤体吸附气体量越来越多,但气体吸附增量越来越少,吸附作用产生的膨胀逐渐饱和,煤体渗透率下降幅度趋于平缓。

2.2 孔隙压力敏感性评价

2.2.1 渗透率变化率对煤样孔隙压力敏感性评价

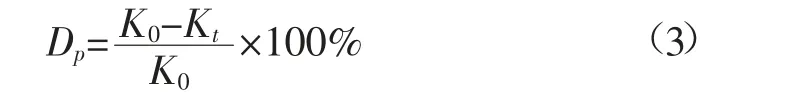

渗透率变化率反映在其他影响条件不变时孔隙压力变化导致的煤渗透率改变的百分数[19],即:

式中:Dp为渗透率变化率,%;K0为第1 个测试点(孔隙压力为0.3 MPa)煤样渗透率,10-3μm2;Kt为第t 个测试点的煤样渗透率,10-3μm2。

根据图2 和表1 可知当孔隙压力不断增加时煤样渗透率降低幅度较为明显,此处为了探究最终渗透率变化率,选取孔隙压力为2.5 MPa 作为t 点,计算得渗透率降低百分比均高于80%。同时有效围压增大使煤样内部基质受到更强的挤压,导致煤样变形量增大,气体渗流通道进一步减少,渗透率变化率随有效围压的上升呈现下降趋势。渗透率变化率计算结果见表2。

表2 渗透率变化率计算结果Table 2 Calculation results of the rate of permeability change

2.2.2 孔隙压力敏感性系数评价

为定量分析孔隙压力改变对煤渗透率的影响效果,特归一其影响因素进行综合讨论[20],即:

式中:Cp为孔隙压力敏感性系数,MPa-1;△Kt为煤渗透率由第1 个孔隙压力点(0.3 MPa)到t 点的变化量,10-3μm2;△pt为孔隙压力从第1 点(0.3 MPa)到t 点的变化量,MPa。

由此可知,孔隙压力敏感性系数越大,表明渗透率对孔隙压力变化的敏感性越强。

由表2 数据以及式(4)计算后,并以式(5)、式(6)分段拟合,得到Cp对孔隙压力p 的响应效果,即:

式中:m、n、j、k 为拟合参数。

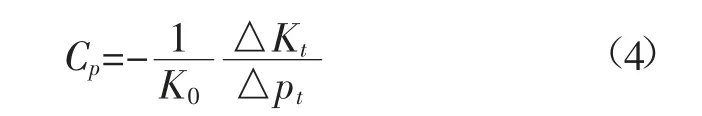

Cp-p 函数的拟合系数取值见表3。孔隙压力敏感性系数变化曲线如图3。

表3 Cp-p 函数的拟合系数取值Table 3 The fitted coefficients of the Cp-p function

分析图3 可以看出,孔隙压力在1.5 MPa 前后,煤样的孔隙压力敏感性系数改变量及其降低趋势完全不同。1.5 MPa 之前,孔隙压力敏感性系数变化明显呈幂函数非线性降低趋势,差异较明显,1.5 MPa以后呈线性近水平缓慢降低趋势,孔隙压力敏感性系数差异较小。这是由于孔隙压力临界值前后煤样吸附气体增量发生明显改变,孔隙压力未达到临界值时煤样吸附气体量增幅相对较大,吸附膨胀作用导致的渗透率降幅较大,临界值以后煤样吸附气体增量很小,由吸附作用导致的渗流通道阻塞效应平缓,渗透率变化缓慢,即临界值后渗透率对孔隙压力变化不敏感。

图3 孔隙压力敏感性系数变化曲线Fig.3 Variation curves of pore pressure sensitivity coefficients

3 煤渗透率对围压的响应程度

3.1 加载围压过程中的实验结果

渗透率随围压变化关系如图4。由图4 可知,孔隙压力恒定条件下煤样的渗透率随围压的增大呈非线性减小趋势。煤是复杂多孔介质的,其中包含很多裂隙和孔隙构成渗流通道。围压的增大使煤体的孔喉变小,孔隙闭合,孔裂隙的压缩闭合和气体渗流通道的减少影响气体通过煤基质渗流通道,是煤体渗透率降低幅度较大的直接原因。

选用前人常用的指数函数和幂函数对图4 进行拟合,以得到符合围压改变下的煤样渗透率的非线性变化趋势。指数函数拟合公式为:

图4 渗透率随围压变化关系Fig.4 Variation of permeability with confining pressures

式中:Kσ1为围压σ1下气测渗透率,10-3μm2;σ1t为t 点围压,MPa;h、i、v、w 为拟合常数。

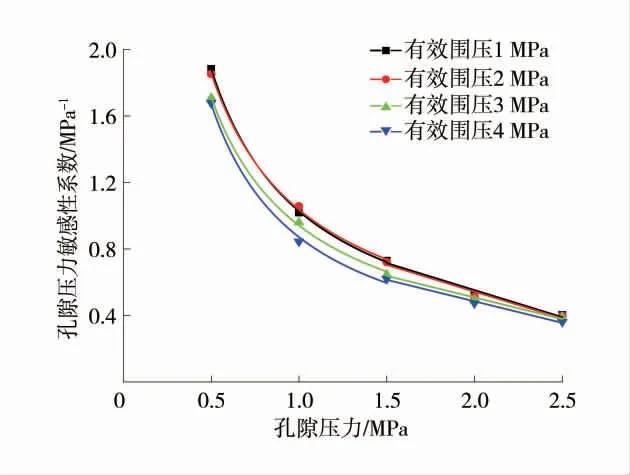

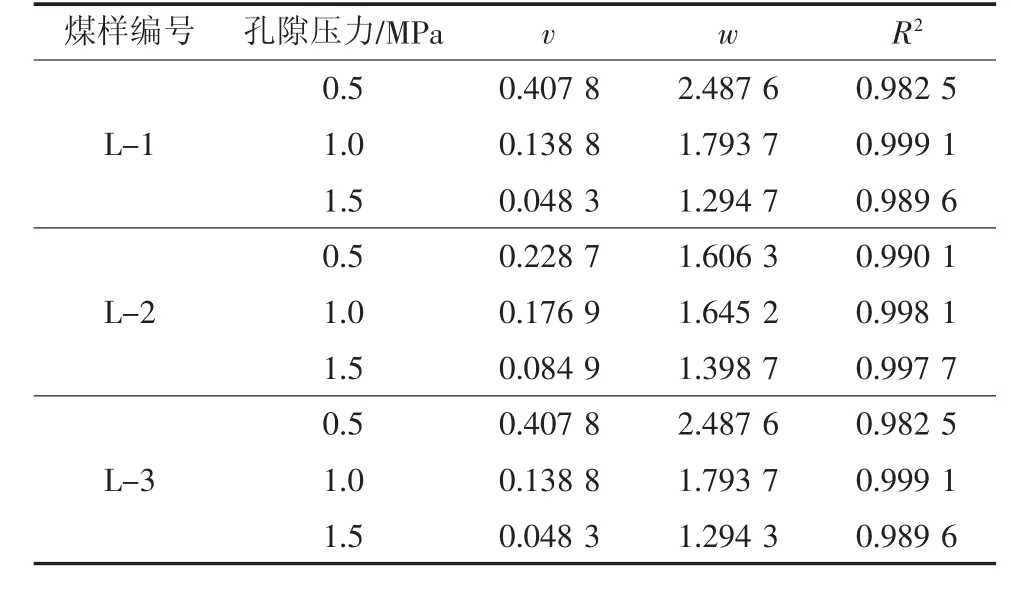

指数函数渗透率拟合结果见表4。幂函数渗透率拟合结果见表5。根据表4、表5 给出的数据发现,煤样渗透率的变化符合幂函数变化规律。

表4 指数函数渗透率拟合结果Table 4 Exponential function permeability fitting results

表5 幂函数渗透率拟合结果Table 5 Power function permeability fitting results

3.2 围压对煤渗透率的影响评价

用渗透率变化率对不同围压下煤样渗透率响应行为评价。渗透率变化率反映孔隙压力不变时围压的改变引起渗透率降低的百分比,即:

式中:D 为煤样渗透率变化率,%;K1第1 个测试点煤样渗透率,10-3μm2;Ki为第i 个测试点煤样渗透率,10-3μm2。

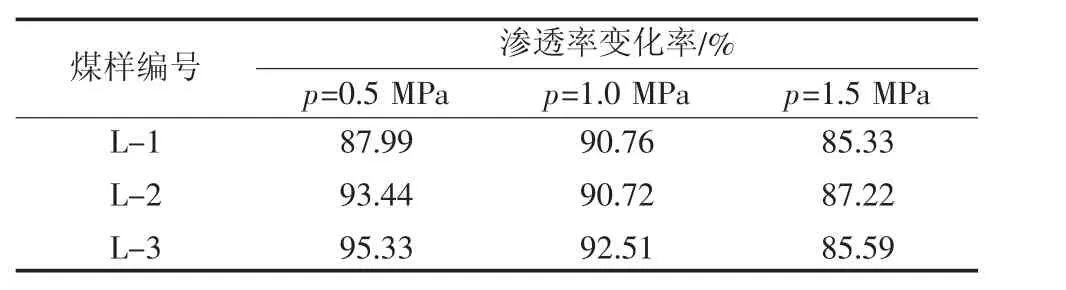

实验在围压大于8 MPa 时渗透率变化较微弱,因此仅考虑围压在2~8 MPa 范围内的变化率。煤样渗透率变化率见表6。研究发现,围压由2 MPa 加载到8 MPa,渗透率变化率均高于85%,说明加载作用对煤渗透率影响明显。

表6 煤样渗透率变化率Table 6 Permeability change rate of coal samples

3.3 围压卸载煤体渗透率恢复效应

选取S-1、S-2、S-3 3 个样品,在孔隙压力为0.5 MPa 下进行加卸载实验。当围压加载达到最大(16 MPa) 状态后逐级缓慢卸载围压至最初状态(2 MPa),定义在某一应力状态下初始渗透率与恢复到此应力状态时渗透率的差值比上初始渗透率的比值为渗透率衰减率[21]。渗透率衰减率可表示煤样加卸载过程中渗透率恢复程度,其值越高表明渗透率因围压的改变产生的损伤性变形越高,渗透率恢复程度越低,即:

式中:Kσ1i为加卸载到围压σ1状态时渗透率衰减率,%;Kσ10为首次加载到围压σ1下的煤样渗透率,10-3μm2;Kσ1t为加载后的煤样卸载到围压σ1下的恢复渗透率,10-3μm2。

渗透率与围压的关系如图5,渗透率衰减率与围压的关系如图6。

图5 渗透率与围压的关系Fig.5 Relationship between permeability and confining pressure

图6 渗透率衰减率与围压的关系Fig.6 Relationship between permeability decay rate and confining pressure

由图5、图6 可知,煤样对围压的改变响应较为明显,煤渗透率随着应力的增加表现为不均匀的衰减,且加载前期(<8 MPa),渗透率降低速率及降低幅度相对较大,围压加载在8~12 MPa 范围时,渗透率衰减幅度减缓,加载围压高于12 MPa 时,渗透率几乎不发生变化,逐渐趋于稳定。通过加卸载曲线及数据可以看出,加载作用使煤样发生了损伤性变形,表现为加载完成后卸压阶段的渗透率恢复程度较低,在围压较小时低恢复程度表现更明显,且卸压阶段的煤样渗透率恢复率均在50%以下。由此可知,加载作用使煤基质产生2 种变形,即可恢复的弹性变形和不可恢复的塑性变形。由于塑性变形在煤基质内的分布是不均匀的,应力减小时,其内部能量不能完全释放,一部分残留在煤层内部形成残余应力,仍阻塞气体通过煤基质渗流通道;加载作用导致煤样产生的弹性变形能在围压卸载后完全释放,损失的渗透率可恢复到第1 次加载状态。总之,加卸载围压的过程煤样渗透率的变化不完全可逆,且不可逆程度较高。

由图6 误差棒面积趋势及误差棒与曲线贴合程度可将渗透率衰减率与围压的关系分为3 个区域:①加载初期(0~4 MPa):渗透率衰减率迅速降低且此范围内的误差较小,渗透率衰减率变化单一;②加载中期(4~12 MPa):此区域内误差棒面积变化较大且变化趋势不定,渗透率衰减率上下波动,误差范围较大;③加载后期(12~16 MPa):此区域内渗透率衰减率呈单一降低趋势,且误差较小。由渗透率衰减率与围压的关系曲线及测点数据可知,渗透率衰减率的整体趋势是向下的衰减规律,即煤体渗透率恢复程度随着围压的增长整体呈现升高规律,究其原因是围压的升高使得孔裂隙通道逐渐闭合,煤中可被压缩的渗流通道越来越少,压缩过程中产生的不可逆变形相对减少,渗透率衰减率总体呈现降低趋势。根据渗透率衰减率值看出6 MPa 以前渗透率恢复程度较低,6 MPa 之后渗透率恢复程度较高,其原因是孔裂隙不可逆损伤主要发生在加载的前期,宏观表现为变形速率快,变形量大,渗透率衰减率数值较高。第1 个测点(2 MPa)渗透率衰减率的值为所有测点最大值,当围压到达加载中期,渗透率衰减率逐渐降低出现1 个极小值,围压继续升高再次出现极大值,而后再次出现极小值,即此区域内渗透率衰减率随着围压的增加与煤渗透率随围压增加表现为不同的非单一衰减趋势,在曲线上表现为存在不仅1个极值的波动特征。由应力敏感分析认为,导致这一结果的主要原因是:在加载过程中,加载的初期主要表现为宏观孔裂隙发生速率快且形变量较大的损伤性变形,此阶段渗透率衰减率表现为数值较大;加载的中期,孔裂隙塑性变形达到表观静止状态,此过程发生的膨胀变形效应微弱,但此状态下的应力还不能使更微小的孔裂隙产生阻塞气体流通的变形行为,即此状态渗透率衰变率为相对低值;持续增大围压,直到围压达到可使微小孔及微裂隙产生损伤性变形,即此时渗透率衰变率会再次增大,出现相对高的值,即会出现多个渗透率衰减率极值。

4 结 论

1)在低孔隙压力较低(<3 MPa)条件下,煤体气测渗透率随孔隙压力增大呈现幂函数降低趋势,渗透率变化存在1 个孔隙压力临界值(1.5 MPa),临界值以下渗透率对孔隙压力变化更敏感,临界值以上不敏感,且前后渗透率变化差异明显。

2)煤体渗透率随围压的增大表现为不均匀的幂函数降低趋势,且在围压相对小时(<8 MPa)渗透率降低速率较快,降低幅度较大(高于85%),渗透率对围压的响应表现为初期较敏感,后期不敏感。

3)煤储层应力变化会对煤体产生损伤变形,主要发生在加载的前期(<6 MPa),加卸载过程中的渗透率变化不可逆,不可逆程度大于50%。渗透率衰减率随着围压增加整体趋势是向下的衰减规律,但在加载的中期其对围压的响应表现为存在不仅1 个极值的波动特征,即并非完全单一降低趋势。