新型节段预制胶拼技术在高铁预应力连续梁的应用

文阳

(中铁十八局集团 第二工程有限公司,河北 唐山 064000)

1 项目概况

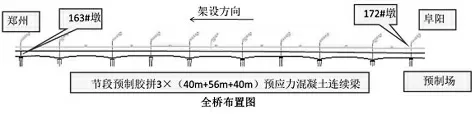

新建郑州至阜阳高铁周淮特大桥跨新运河3联(40+56+40)m 连续梁采用新型节段预制胶接拼装技术。该连续梁地处圆曲线上,曲线半径是10km;连续梁每联设计32 个梁段,共计96 个梁段,其中2 号梁段--2′号梁段为渐变段,其余是等高段,新型节段最大质量为190t;梁体为单箱单室结构,梁底和梁顶宽度依次为6.7m 和12.6m。172 号~180 号墩的左侧位置设计有预制场,通过长线法预制节段梁体,从172 号桥墩朝163 号桥墩方向进行架设,详见图1。

图1 周淮特大桥跨新运河连续梁布置图

2 结构设计

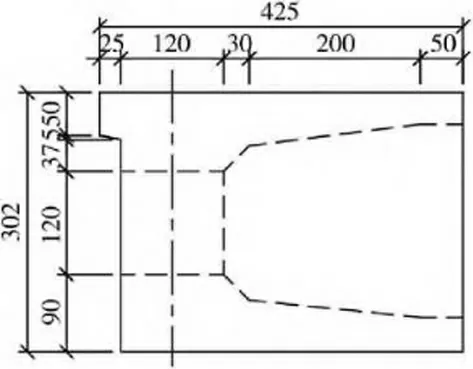

周淮特大桥跨新运河3 联(40+56+40)m 连续梁主梁立面布置详见图3。跨中和边跨等高段截面中心位置的梁高度为3.035m,箱梁顶宽12.6m,底宽6.7m。在梁底下部,除了等高段外,按照1.8 次抛物线进行渐变。为了确保施工时具有足够的施工平台空间,将0.25m 长的悬臂板设置于梁端[1-3]。

图2 主梁立面布置图(单位:cm)

图3 0 号段结构优化示意图(单位:cm)

通过长线法预制梁段,实现与预制变截面箱梁最佳匹配效果。对比常规悬臂浇筑梁,分析研究新型节段预制拼装连续梁技术,发现该技术不仅方便施工,而且等高设计让模板最大程度重复利用,在节省费用的同时,可以取得更好的立面视觉效果。

2.1 新型节段划分

新型预制节段长度分为300cm、400cm、425cm和450m 等,整体连续梁总计含32 个新型预制节段,其中0 号段质量为1987kN,其它段中,最重预制节段重要达1592kN,此外还包含1 个长度为100cm 的跨中现浇合龙段。

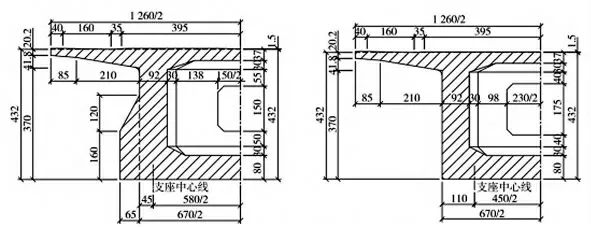

2.2 新型预制节段0 号段优化

新型预制节段0 号段因为是靴型和隔板结构,另外板的厚度比较厚,通常重量大于其他节段,另外0 号段的施工状况对后续节段的拼装质量产生直接影响[4],所以是施工重点对象。

此工程对传统挂篮悬臂浇筑(40+56+40)m 连续梁0 号段采取以下改进举措:

(1)加大入孔大小,将150cm×150cm 增大到175cm(高)×230cm(宽);(2)把支座横向之间的距离缩小,中墩支座横向间距由580cm 降低为450cm,不设置靴型构造。

截面优化对比详见图3。通过以上优化,0 号段吊重由2288kN 降低到1987kN,一共减轻302kN,下降率为13.2%。

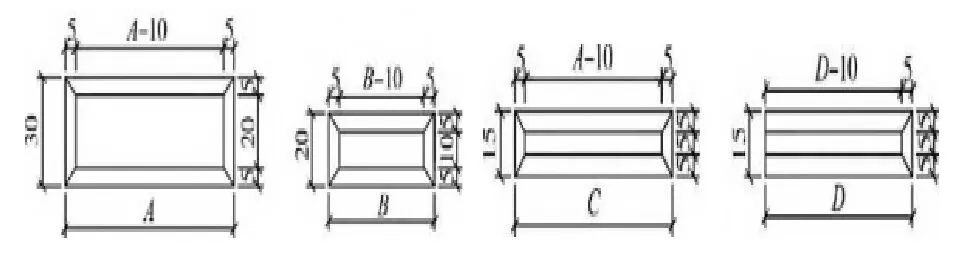

2.3 剪力键

剪力键通常由底板、腹板剪力键等几部分构成,最重要的功能就是能够进行准确定位并具备较强的抗剪能力。剪力键布置结构如图4 所示。

图4 剪力键断面分布和结构尺寸示意图(单位:cm)

2.4 梁端悬臂构造

采用新型节段预制拼装技术进行连续梁施工时,会遇到梁端进行预应力张拉时,张拉范围受限的困难。因为在非梁端侧,纵向预应力无法开展单端张拉,此外,因为连续梁梁体的质量比较大,另外,由于超静定结构形式在进行高位张拉作业以后,落梁不方便[5];因此,在梁端如何科学设置悬臂结构非常重要。该梁端新型节段悬臂构造详见5。

图5 梁端新型节段悬臂结构示意图(单位:cm)

在梁端悬臂构造区间内对预应力张拉形式选择时,为了更方便进行新型预制节段模板加工,减少在钢模上预留钢筋孔工序,可选取以下2种方式:(1)梁端悬臂构造范围内的边跨顶板预应力。如果适合在箱室内单端张拉,则采用单端张拉,悬臂构造范围上预应力锚槽满足钢束穿束空间即可。尽可能减小在悬臂构造范围上预应力锚槽尺寸。(2)端模上不开钢筋孔,在模板内侧钢筋端部预埋钢筋套筒,预应力张拉完后,钢筋通过套筒连接。

3 新型节段关键拼装工艺

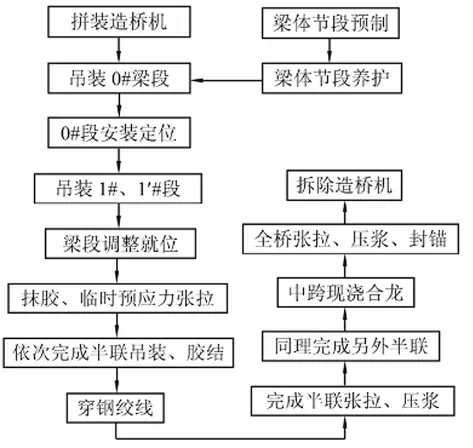

在预制梁场完成所有的新型节段预制以后,通过新型节段拼装造桥机展开拼装,拼装工艺流程如图6 所示。

图6 梁体新型节段胶结拼装工艺流程图

3.1 新型节段拼装造桥机

该项目引进新型TPZ80/2500 型节段拼装造桥机,如图7 所示。

图7 节段拼装造桥机

3.2 新型节段拼装方案优化

为加快施工速度,吸取悬臂拼装和整孔拼装技术施工优势,通过优化,采取一次性半联满挂的施工技术,为国内首创。该技术克服传统对称悬拼、一边拼装一边张拉的半联满挂拼装施工工艺,加快施工速度的同时,又防止了偏心荷载。

一次性半联满挂拼装关键施工次序为:造桥机拼装→半联节段吊装→均匀涂抹环氧树脂胶→半联永久预应力束进行部分张拉→对剩余半联永久预应力束进行张拉→重复以前施工次序→对后半联进行架设→中跨合龙段采取现浇方式,实现整体张拉施工。

3.3 曲线梁架设

周淮特大桥三联连续梁都处在圆曲线上,曲线半径为10Km,曲线梁的架设为此项目的创新内容之一。第一步在制梁时,底模设计成曲线;第二步,借助横移油缸对箱梁进行横向调节。吊梁上配置可以对悬吊孔进行调节的装置,这样就能满足曲线梁架设要求。

因为新型节段拼装造桥机自身结构不能够设计为曲线构造,然而可以将节段拼装造桥机横移梁优化成分离式滑移构造,从而满足实际曲线架梁需要。

3.4 涂胶施工

当梁体所有跨节段都完成吊装后,从0 号段起按照拼装顺序展开涂胶施工。要求胶粘剂进涂胶时保持均匀而且全覆盖无漏点,厚度满足2~3mm。为达到快速施工的需要,可采取多个工作面施工形式,确保不超过45 分钟实现一道接缝的涂胶。

3.5 拼装

当两新型节段相距30~50mm 时终止移动,依据详细测量数据对后一节段的中线以及高程等点位进行调整,务必保证中线100%吻合,高程以及设计值误差不超过1cm。

3.6 预应力钢绞线穿束与张拉

由于因梁体比较长,钢绞线张拉为整孔梁施工的核心工序之一,如果采用人工穿束的方法,不仅具有一定难度,而且效率非常低,借助5t卷扬机进行有效穿束。

3.7 孔道压浆和合龙

将出浆口封闭后持续进行压浆保持2 分钟,由下向上进行压浆,确保一次性压浆成功。梁体合龙段两边节段拼装好后,安装吊架并进行现浇,完成合龙。

4 检算结构

4.1 建模介绍

借助迈达斯Midas/Civil 空间有限元分析软件分别构建主梁、造桥机、吊杆等三部分有限元模型,三个模型都是按照实际结构参数模拟建模。当预应力张拉顺利进行,应马上逐步拆除节段吊杆。

建模过程中,必须详细分析检算拼装节段实际工作状态、半跨过节段运梁设备、半跨造桥机以及全联造桥机在开展过孔以及架设相邻简支梁全部通过运梁设备等各种情况,另外还详细检算设备运行的主梁应力。

4.2 实际运营状态

(1)刚度:设置0.9 的系数对新型梁体刚度展开折减,在静荷载作用下,连续梁梁体最大梁端转角0.748%,跨中最大挠度是18mm,挠跨比是1/3 146,都符合《高速铁路设计规范:TB10621—2014》。

(2)残余徐变变形:新型节段梁存梁达到1 个月要求后,梁体残余徐变变形值分别为:边跨的下挠值是1.59 mm,中跨的上拱值是0.99mm。节段梁加载比较缓慢,残余徐变变形幅度很微小,确保了高铁运营时的平稳性。

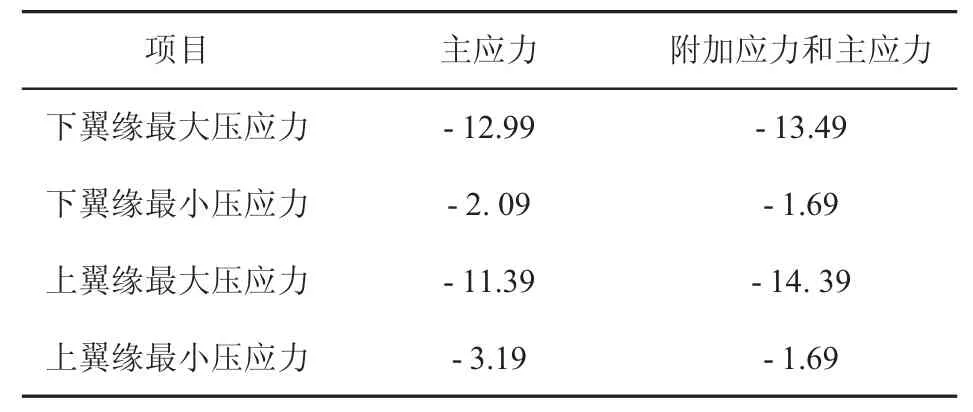

(3)应力:对主梁的纵向依据全预应力结构进行设计。胶接缝截面施工和高铁行车全过程都没有拉应力,另外依据以下规范施作:如果列车运行过程中,混凝土压应力储备不小于1.0 MPa;假如出现最不利荷载组合时,混凝土压应力储备不小于0.5 MPa。详见表1。

表1 运营时胶接缝截面应力情况(单位MPa)

(4)计算胶接缝正截面抗裂安全系数:因为新型节段预制拼装连续梁每个节段钢筋没有彼此相互连接,这导致传统整体混凝土梁的抗拉性能优于胶接缝两边混凝土的抗拉性能,也削弱了新型节段预制拼装连续梁胶接缝处的抗裂性能,因此对胶接缝正截面抗裂安全系数进行计算的时候,依据《铁路桥涵混凝土结构设计规范》(TB 10092—2017),fct 按照0.3 系数折减处理。详细运算以后,得出最小抗裂安全系数值为1.23,符合前述规范要求的最小抗裂安全系数超过1.2 的规定。

(5)计算胶接缝正截面抗弯强度:新型节段预制拼装连续梁环氧树脂胶接缝截面抗弯承载能力折减系数选择0.949。通过计算,胶接缝截面最小计算抗弯强度安全系数情况:(主压力+附加压力)工况下胶接缝正截面抗弯强度安全系数为2.38,在只有主压力情形时,胶接缝正截面抗弯强度安全系数是2.59,满足规范规定。

(6)胶接缝截面抗剪强度安全系数:0.9 为折减系数,按照《铁路桥混凝土结构设计规范》(TB 10092—2017)中的相关规范,计算出胶接缝截面抗剪强度安全系数值:(附加应力+主应力)工况下胶接缝截面抗剪强度安全系数是2.09,主压力工况下胶接缝截面抗剪强度安全系数为2.13,如图8 所示,满足规范值。

图8 主应力工况下胶接缝抗剪强度安全系数示意图

5 结语

周淮特大桥跨新运河连续梁采用新型节段预制胶拼技术,工程质量全部合格,压缩了工期,保护了施工环境,其工艺通过实践证实非常成功,高铁通车以来,各项指标都符合要求。该技术也代表了桥梁未来模块化、工厂化、装配化、标准化、机械化的发展趋势,值得大力推广。