利用哈铜原料上引连铸无氧铜杆的研究

熊 涛,陈享珊

(江西铜业加工事业部铜材公司,江西贵溪 335424)

上引连铸无氧铜杆由于具有生产工艺独特、加工性能良好、投资少、启动快、生产工序简化等特点,近年来国内发展势头迅速,且以中小型企业应用居多。与传统工艺相比,上引法生产工艺短,省掉了切头、切尾、退火和酸洗等工序,且盘重大,生产品种规格灵活多样,成材率高,表面光亮,含氧量低,导电率高,金属损耗和单位能耗少,“三废”污染少,生产成本低,是铜导体及铜材加工的理想工艺[1,2]。

2008 年,某公司一次性成功投产4 台上引工频有芯感应炉,主产品为ø8.0mm 无氧铜杆,设计年产能为2 万吨[3]。建厂初期,为了降低成本能耗,该公司曾试用哈萨克斯坦电解铜(以下简称哈铜)。上引连铸无氧铜杆时,往炉膛内添加一定比例的哈铜原料是可行的,通常不超过5%~10%,若过量添加哈铜,无氧铜杆易产生气孔夹杂、晶粒粗大、组织疏松、偏析、电阻率超标、延伸率不符及环保等问题,影响铜杆后续加工,导致生产成本居高不下,利润空间小。

1 上引连铸工艺对铜原料的质量要求

上引连铸铜所用原料包括电解铜、哈铜、铜材加工边角料及废铜杆线等,常采用的是电解铜。上引连铸对铜原料的质量要求主要有:

(1)铸杆比重为8.93g/m3,抗拉强度≥170 N/mm2,伸长率≥35%,软态导电率不低于100%IACS,含氧量<10-5。

(2)电解铜产品物理规格需达到国标的要求,应切除掉有开花粒子和吊耳的部分。开花粒子含砷、锑、铋、铅等杂质较多,即使后续清洗也无法消除,化学成分不达标的,杜绝添加。

(3)电解铜表面致密且不得长铜豆,因铜豆含氢量高,在高温下会产生气体。

(4)电解铜表面有残酸或存放期过长,表面长“铜绿”,另外电解铜表面可能有灰砂等,所以入炉前必须清刷干净酸迹、污垢,烘干后再添加。

2 哈铜在上引连铸中的缺陷及分析

2.1 哈铜含杂情况分析

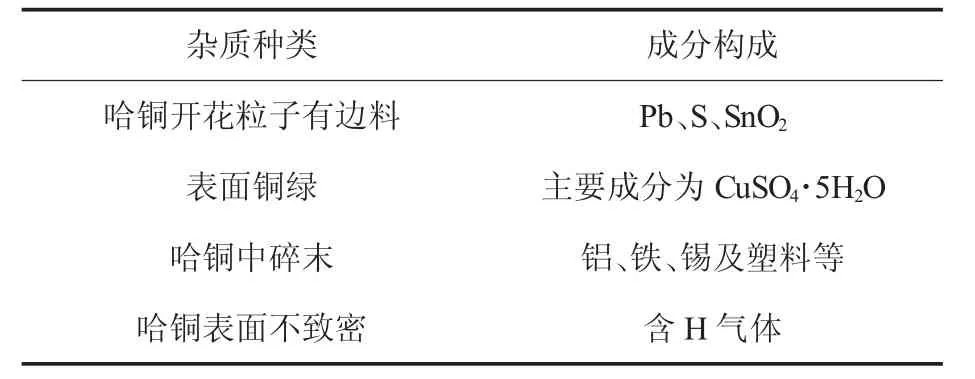

哈铜含铜达99.9%以上,但含铅、硫、锡、铁的比例超国标,特别是含铅、硫超标2 倍以上。哈铜含杂种类及其成份见表1。

表1 哈铜杂质种类及其成分

(1)哈铜边缘及表面开花粒子较多,其中含砷、铅等杂质较多,且难以清除。

(2)哈铜表面酸洗不净,含有大量的铜绿(主要成分为CuSO4)时,添加入炉后,会产生化学反应:

反应生成的SO2与铜液表面覆盖的木炭及CO 反应生成S 存在于铜液中。

(3)哈铜中混有铝、铁、锡及塑料等杂质。

(4)哈铜表面粗糙,致密性不如贵冶1#阴极铜,在高温下易产生氢气并存在于铜液之中,铸造时会形成颗粒状气孔。

2.2 缺陷分析

上引连铸过程中会产生铸造缺陷,特别是利用哈铜原料时问题凸显,无氧铜杆易产生气孔夹杂、晶粒粗大、组织疏松、电阻率超标、延伸率不符及环保等缺陷[4]。

哈铜原料铜绿、“铜豆”在铜液中溶解产生过量的还原性气体,在结晶成杆时大量析出,产生凹陷、针孔等现象,杂质元素还会使无氧铜杆产品导热性、导电性、可拉性、可退火性等降低,甚至导致上引连铸过程中断裂,对后续工序加工极为不利[5]。

上引连铸过程中,氧以Cu2O 形式溶于熔融铜液中,而水蒸气则来源于上引工艺,当熔融铜液中的氧、氢达到一定的浓度时,氧与氢会发生化学反应生成水蒸气产生气孔,特别是添加哈铜原料后,铜液中含氧化物较多,使气孔、氧化夹杂物增多,易浸蚀石墨结晶器,造成其下口逐渐变大,导致无氧铜杆外表面呈螺旋状,易开裂且会使牵引受阻。无氧铜杆脆断裂口图见图1a,气孔图见图1b。无氧铜杆正常截面图,见图2。无氧铜杆外表呈螺旋状,见图3。无氧铜杆正常外表图,见图4。

图1 无氧铜杆缺陷截面图

图2 无氧铜杆正常截面图

图3 无氧铜杆外表呈螺旋状

图4 无氧铜杆正常外表图

熔融铜液吸气性强,木炭潮湿带水,氧和氢易混入铜液,使上引连铸无氧铜杆产生气孔。木炭中混入铁钉进入铜液中,混入量少,上引连铸无氧铜杆电阻率上升;混入量大,上引连铸无氧铜杆电阻率超标。

3 利用哈铜原料上引连铸无氧铜杆的研究

3.1 严格把控铜原料采购

上引连铸过程中无精炼工序,因而电解铜质量对无氧铜杆品质的影响至关重要。除了与熔炼工艺有关外,上引连铸无氧铜杆中的杂质主要来源于电解铜。进厂铜原料必须附有严格的化学成分分析报告,主要成分达不到要求和含杂超标的,杜绝入库。

3.2 优化哈铜原料最佳配料比

先针对未添加哈铜原料上引连铸无氧铜杆的机械性能和电性能及生产状况等进行统计、分析。按不同比例添加哈铜原料,进行对比试验,并做好跟踪记录和分析,同时,制订合理的上引连铸工艺,并进行试生产试验。对于每一种比例试验时,早、中、晚三班都按同样比例添加,以保持生产过程的连续性和添加比例的准确性。应化验、分析哈铜原料成分情况,对杂质含量的波动范围进行把关,制定出杂质成分分析表。从不同比例添加后生产出的铜杆中,取两根试样,分别检测其伸长率、抗拉强度和电阻率,与不添加哈铜生产的铜杆线进行对比和分析,从而摸索出哈铜原料最佳配料比。

3.3 摸索最佳熔炼温度和上引温度

上引连铸铜杆生产工艺中,为了保证铜杆质量,往往对铜液工艺温度的控制要求较高[6],严格控制好熔炼温度、上引温度参数极为关键。熔炼或保温温度过长,熔炼温度高甚至过热时,导致氧化、吸气现象严重,易产生气孔、组织疏松等缺陷;熔炼温度低,金属流动性差,熔铜速率低,木炭易吸附还原性气体氢,使铜液中含氢量陡增。

3.4 确定最佳连铸速度和冷却强度

连铸无氧铜杆的结晶组织主要取决于连铸速度,金属凝固由外及里即铸杆外表面向内不断扩展。合理的连铸速度需根据生产实际而定。连铸速度慢,生产效率低下,铸杆表面易产生裂纹;连铸速度快,会使铸杆中心与边缘之间的温度梯度增大,液穴加深,铸杆易产生结晶粗大、气孔、组织疏松、裂纹等缺陷,降低压力加工性能。

连铸无氧铜杆的晶粒形状、大小与冷却强度不无关系。在其他条件一定的情况下,冷却强度对杆坯结晶组织起着决定性的作用。冷却强度越小,通常有利于粗等轴晶的生长;冷却强度越大,则会使无氧铜杆中心与边缘之间的温度梯度越小,有利于细柱状晶的生长,晶粒越细小,连铸铜杆产品强度越高,塑性越好,则更有利于轧制、拉伸等深加工性能,不易开裂。

3.5 改进了木炭烘烤工艺

覆盖剂常采用干净、烧透的优质木炭,以杜绝铜液与空气的直接接触。应改进木炭烘烤工艺,木炭使用前需经过60℃烘烤4h,木炭吸潮力极强,生产过程中若木炭潮湿,易造成氢和氧进入铜液,使铸杆产生气孔和裂纹。应延长烘烤时间,保证使用的木炭干燥不带入水份,木炭不得过生、过软,否则起不到隔绝空气的作用。木炭需覆盖严密,铜液表面的灰渣阻碍了上层木炭进一步脱氧,应及时清除在炉内生产的灰渣。

木炭中常伴有铁钉出现,若木炭中铁钉分拣不干净混入铜液中,混入量少会使上引连铸铜杆电阻率上升,混入量大则造成电阻率超标。木炭使用前应彻底清理铁钉,先用肉眼检查木炭内是否混有铁钉并清理干净,再用磁铁彻底吸附盛装在非铁制托盘中的木炭,彻底清理钉入木炭中或木炭中夹裹的铁钉,保证使用的木炭无铁钉混入。

4 结语

生产实践表明,该公司利用哈铜原料上引连铸无氧铜杆的研究是成功的。该公司已摸索出了一整套符合以哈铜原料上引连铸无氧铜杆的生产工艺,能最大限度地利用哈铜原料上引连铸无氧铜杆,铸杆产品质量稳中有升,可消除或减少污染,成本能耗低,有利于提高企业的经济效益。