铸钢件淬火水池循环水深度冷却系统的研究与应用

白宏伟,申国强,赵大为,闫少华,林玉东,陈 刚

(1.机械工业第六设计研究院有限公司,河南郑州 450007;2 中国电子工程设计院河南分公司,河南郑州 450007;3.泰钢合金有限公司,广东中山 528400)

铸钢件淬火水池热水温度在淬火前有严格的要求,一般不高于35℃,淬火后一般不高于50℃[1],通常设计足够大的水池,用单级冷却塔冷却方式,但当地夏季天气温度很难低于31℃。采用补充冷水平衡温度的方式由于受污水零排放的环保限制而禁用,加冰调节温度的方式对大型水池显然不适用。随着科技发展对一些特殊材料要求淬火前温度低于24℃,以提高淬火综合性能,淬火池水温深度冷却成为淬火处理的重要技术发展需求[2],仅仅用冷却塔冷却难以满足要求,需要研究新的高性能的冷却方式及实现系统。研究和设计淬火水池深度冷却方式及系统就成为迫切需要解决的难题。

1 大型低温水介质淬火系统需求

泰钢合金有限公司新工厂位于中山,精铸及砂铸工艺生产不锈钢、合金钢铸件,主要用于出口,淬火水池尺寸22m×6.1m×3.5m,存水量400t,铸件日产量基准30t,考虑远期发展和高性能材质铸件需求,提出淬火水池最低温度15℃,淬火后水温升到30℃的要求,在夜间利用谷电反向将水温从30℃冷却到15℃,时间最短为0 点到8 点的8h。

(1)水量计算

水池尺寸:22m×6.1m×3.5m,水深3.1m,水量G=22×6.1×3.1×103=416000(kg)。

(2)热量释放计算

目标:在8h 内从30℃冷到15℃,单位小时平均释放热量:

式中,Q1为单位小时平均释放热量(kJ);G 为水的质量(kg);Cp 为水的比热,4.18kJ/(kg·℃);△T 为水温差(℃)。

Q1=(416000×4.18×15)/8=3260400(kJ),理论上需要同样的制冷能力进行热能转移,即制冷单位小时平均量Q2≥Q1=3260400kJ。制冷机制冷量:

式中,P2为制冷机制冷量(kW);Q2为制冷单位小时平均量(kJ);k 为能量转化系数,1kW·h=3600kJ。P2=3260400/(3600×1)=907(kW)。选择960kW 制冷能力冷水机组。富裕系数K2=960/907=1.06,忽律气候季节变化影响。

(3)理论最大冷却速度: v=15/8=1.875(℃/h)。

(4)水池水升温计算

10t 工件及2.3t 托盘从出炉温度1130℃淬火入水,30min 冷却到50℃,释放热能为:

式中,Q0为释放热能(kJ);G0为工件及托盘质量(kg);C 为工件比热,C=0.70kJ/(kg.℃);△T0为温差(℃)。

Q0=12300×0.7×(1130-50)=9298800(kJ)。单炉淬火导致水池循环水最大温升:△T0=Q0/(4.18×416000)=5.35℃。

每班8h 淬三炉,则最大总升温为3×5.35=16.05(℃)。实际工件平均8t,则实际平均温升为:△Ts=3×5.35×(10.3/12.3)=13.44(℃),在淬火后要求水温不高于30℃,则目标需求为每班要将416t 水冷却到30-13.44=16.56(℃)以下。考虑尚有固溶温度1090℃、调质淬火温度930℃情况,在8h 内能冷却到16.5℃即可。

2 基于冷水机组和板式换热器的串联间接冷却系统

单级冷却塔冷却方式受到当地气温湿球温度限制(中山湿球温度28℃),原则上冷却塔出水逼近温度为:T2=28+3=31(℃)。中山属于亚热带,夏季高温季时间较长,故低于31℃水温要求的冷却就属于循环水低温深度冷却,需要更低温度的冷源及实现系统。

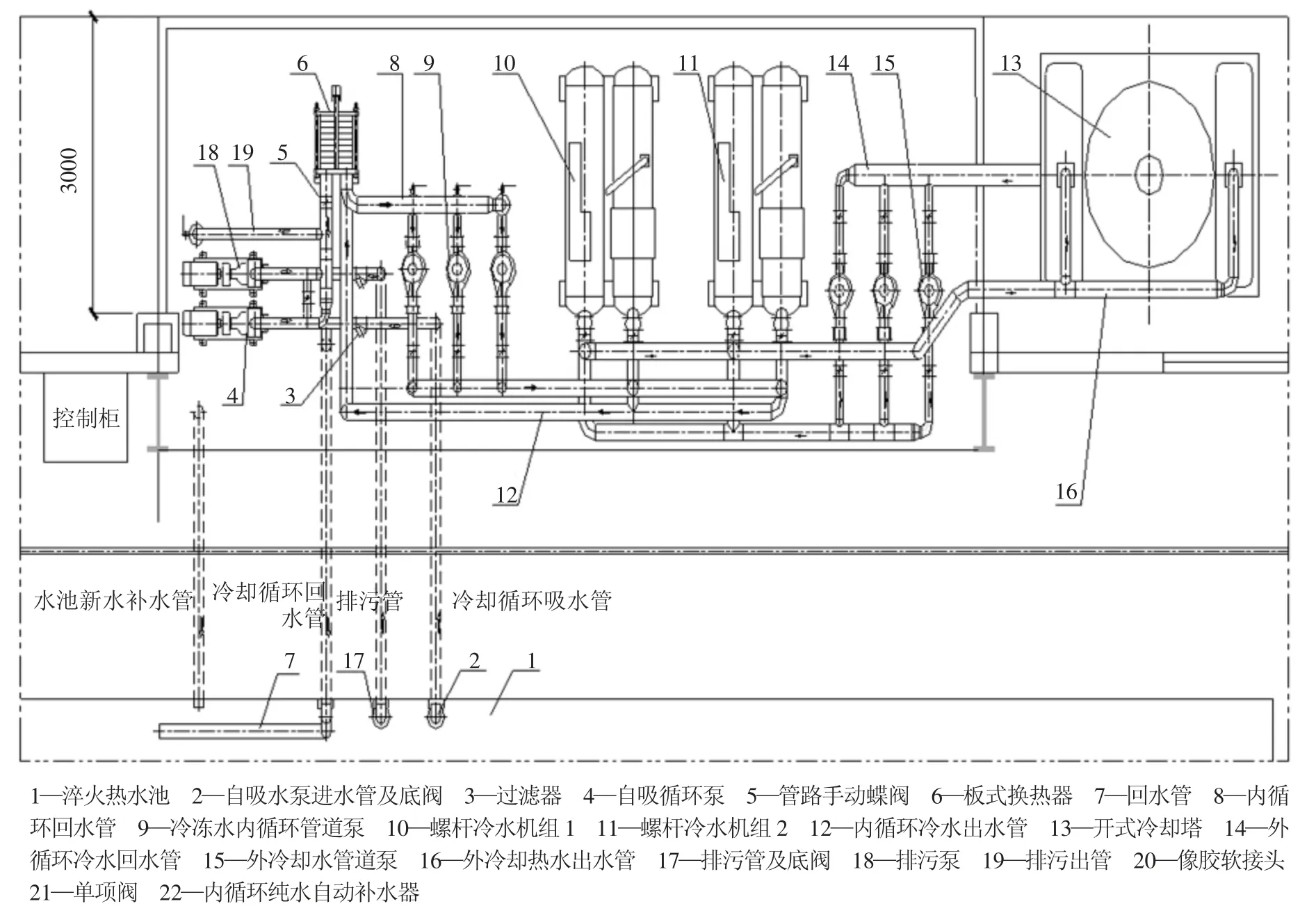

工业用螺杆冷水机组可以提供5~15℃的冷冻水,允许进出水温差大且可调,是理想的冷却源;板式换热器是快速高效间接换热装置;将两者串接就可以组成间接深度冷却系统[3]。所设计的系统组成如图1 所示。

图1 基于冷水机组和板换交换的淬火水池热水深度冷却循环系统

在自吸水泵和冷却塔之间增加螺杆冷水机组和板式换热器,将普通的一级冷却循环变为依次串联而又独立的三个子循环。冷水机组蒸发端可以产生低温达7℃的冷水,通过板式换热器快速高效换热,将首端循环的水池热水冷却到最低15℃,突破单级冷却塔方式由于受到季节天气湿球温度限制而难于低于31℃的技术指标,满足特殊、高性能淬火要求。

自吸循环泵(4)通过进水管(2)、管端的底阀(3)与淬火热水池(1)相连接,通过出水管(5)与板式换热器(6)连接,再通过回水管道(7)与淬火热水池(4)组成开放的首端热水循环子系统1。

板式换热器(6)与螺杆冷水机组(10、11)通过内循环管道泵(9)、内循环水管(8)、内循环水管(12)相连接,组成封闭的冷水中间内循环子系统2。设有自动补水稳压装置。循环管道泵两用一备。

螺杆冷水机组(10、11)与开式冷却塔(13)通过外循环管道泵(15)、外冷却水管(16)、外冷却水管(14)相连接,组成开放的尾端冷凝器热水冷却子系统3。外循环管道泵两用一备,与冷水机组配合使用。

在管道中设置必要的减震软接头、过滤器、手动蝶阀、单向阀等附件。

单个960kW 制冷能力主机体积大,受场地限制难以布置,也不满足动力设备备用的要求,设计为两个主机冷水机组并联使用,单机制冷能力为480kW,共计960kW。内循环是封闭的,可以单机独立使用,也可以两台同时使用,实现灵活的阶梯使用效果和备用安全要求。

关联排污系统。排污泵(18)通过排污管及底阀(17)及排污出管(19)组成水池排污系统。排污泵和自吸循环泵为同型号的ZW 系列污水自吸泵,通过阀组切换,达到互为备用目的。污水管接入工厂污水处理系统,达到零排放的环保目标。

整个系统主要布置在3m×12m 的附房内,冷却塔布置在车间外相邻空间。为便于管道安装、维修,以及设备运行管理,和车间之间的围墙在2.8m 下打通共享,系统相当紧凑,空间很紧张,仍然可设有空间通道,便于检修和可视化运维。

3 试验及应用

3.1 首次冷却试验

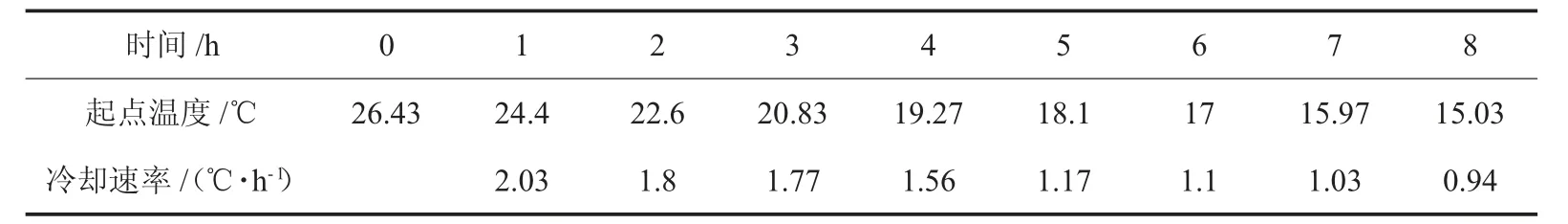

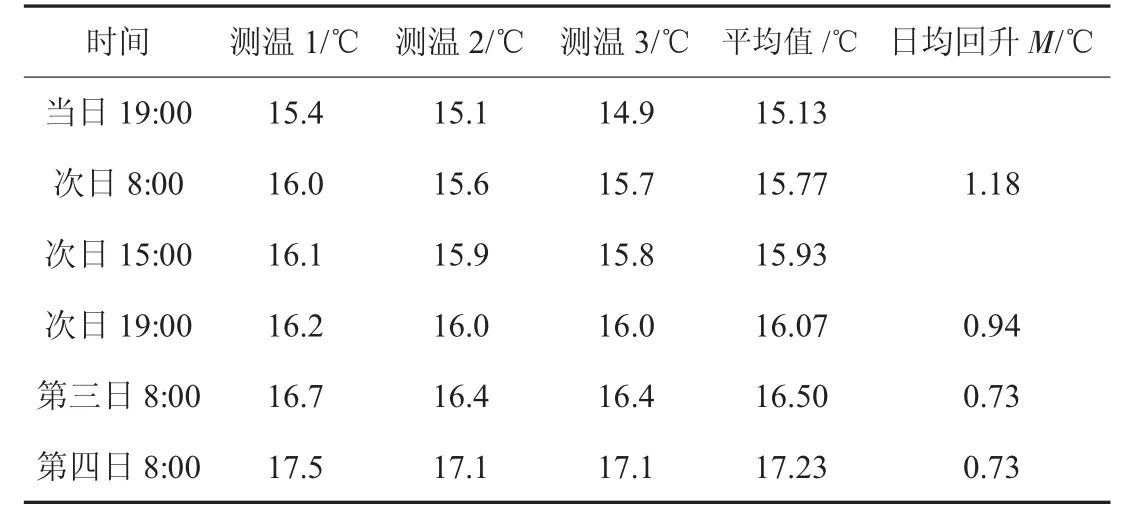

室温23.0℃,起点水温26.43℃,时间11:00-19:00,冷水机设定出水温度10℃,试验结果如表1 所示,可以深度冷却到水温15℃。

表1 冷却试验降温速率1

3.2 二次试验

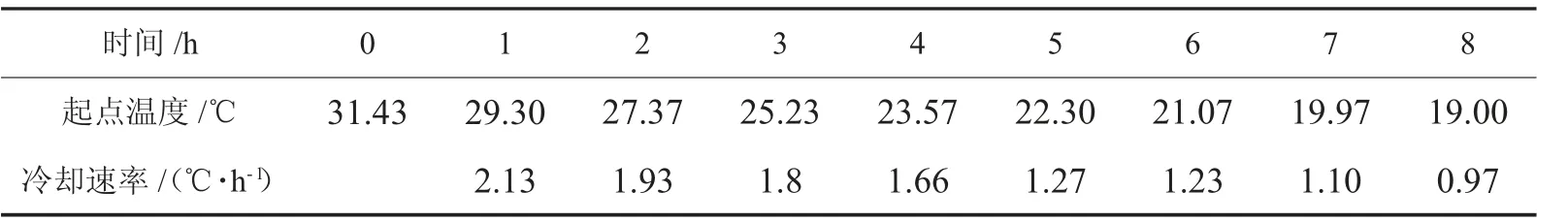

室温24.8℃,起点水温31.43℃,时间17:00-1:00,冷水机设定出水温度10℃,试验结果如表2所示。

表2 冷却试验降温速率2

三个水温测量点温差加大超过1℃,说明温度越高分层越严重。考虑冷却时水池搅拌、水池残存及多次淬火产生的颗粒物将过滤器堵塞,导致流量减少,冷却速度降低。换热效率对流量敏感,过滤器需清理,保持畅通。增加外置过滤网,实现方便的可视冲刷清理。

表3 冷却试验降温速率3

3.3 第三次试验

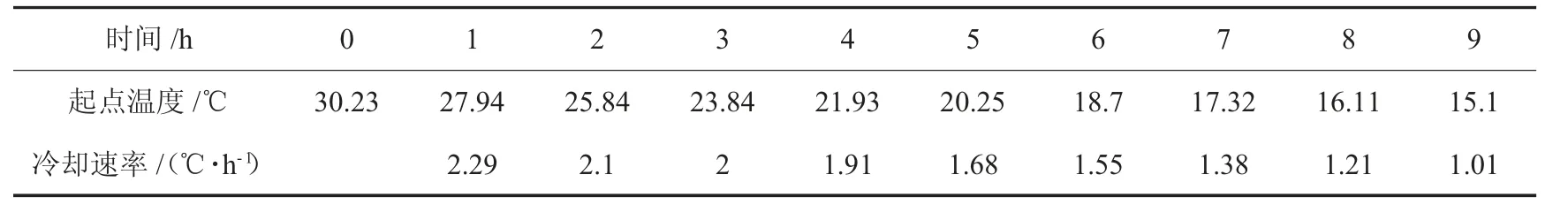

室温25.3℃,起点水温30.23℃,时间0:00-8:00,冷水机设定出水温度7℃。

搅拌机停机,在静稳状态下冷却,三个工位水温测点平均值。调低冷水机出水温度设定。在9h内冷却到15℃,接近设计目标。尽管管道进行了保温,但水泵、板换不能做到完全保温,与环境仍有一定的冷热交换。水池液面与环境进行蒸发换热,受水温及车间温度变化的影响;水池四壁与水进行传导及对流换热,在相对较高温度时表现为散热从而加大降温速率,在相对较低温度时表现为吸热从而减小降温速率;这符合热能总是从高温向低温传递的规律。

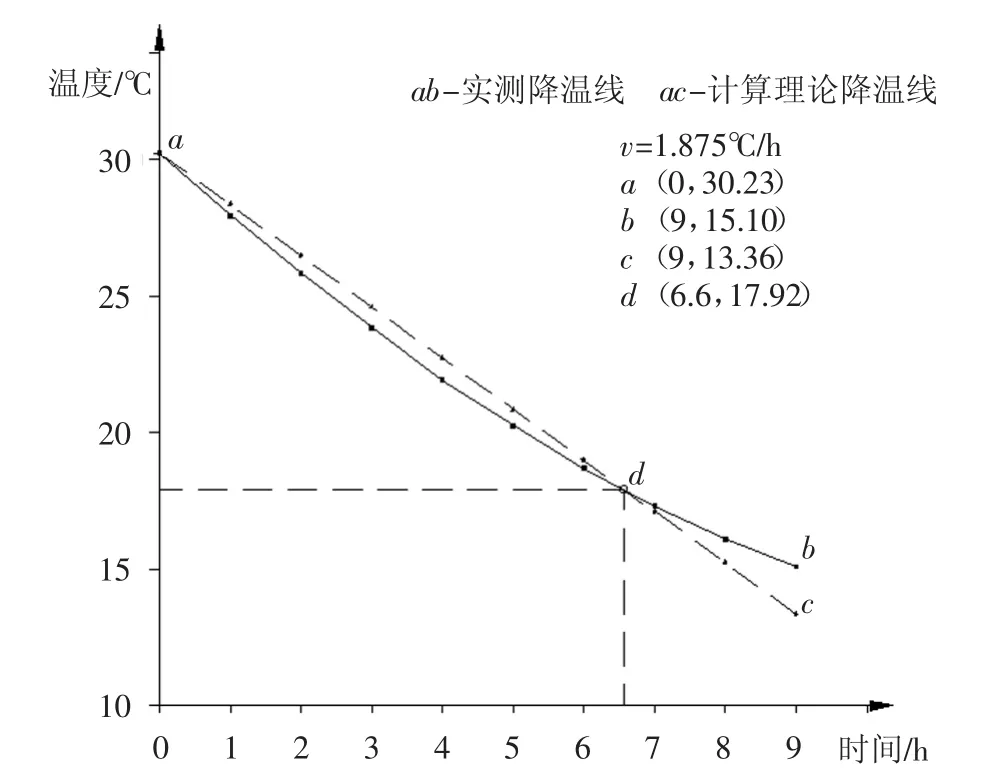

使用状态的水池水温深度冷却降温曲线如图2 所示。

图2 水池水温深底冷却降温曲线

3.4 应用

调试后使用状态稳定,与理论冷却速率相比,总体表现为前高后低,在18℃后急剧降低,和系统吸热的负影响有关。同时观察到冷水机组的输出功率开始逐步减少,水温接近15℃时只有约60%,说明由于介质温差减少板式换热器效率降低,冷水进出口温差也小于4℃的效率理想值,虽然也可以进行更低温的深度冷却,但效率降低,逼近平衡温度的时间大大延长。因此,经济合理的水温应该在18℃。

冷水机组参数设定后固定,水池温度数字显示,并可设定值控制开启、停止,界面如图3 所示。

图3 水池温度及冷水机参数

静置状态下的温度回升测量如表4 所示,环境温度23℃。

表4 水池静态温度回升

静态水温回升先快后慢,日24h 平均回升小于1℃。

3.5 存在问题及处理

冷水机组由于受场地限制和选型因素,制冷能力计算富裕量6%略显偏低,实际时间延长约14%,综合各种因素,工程富裕量放大到21%为宜。本例在实际使用中由于装载量在90%~100%,较低温度淬火工件有一定比例,水温温升比计算较低,完全满足使用要求。同时这是为高性能工件的极端工艺参数而设计,一般工件淬火也不要求淬后水温低于30℃,应该根据材质工艺要求进行灵活调整。

3.6 系统智能化运行及节能

设置PLC+触摸屏的控制系统,冷水机参数本机数字化设定及上位远程开启控制,水温测量数字化,在人机界面上设定自动开启时间和关闭时间及温度区间设定控制,运行时间设定在谷电时间段的0:00~8:00,节能、经济。整个系统可以智能操作及无人化运行。

4 结论

(1)冷水机组和板式换热器的串联间接冷却系统,可以实现400t 淬火水池水温从高于30℃深度冷却到15℃的目标,扩展了水介质淬火低温范围,为生产高性能铸钢件提供了技术保障。深度冷却在静置状态下进行为佳,对流量敏感,对过滤器需及时清理。

(2)冷却降温速率前高后低,在水温18℃后急剧降低,伴随换热效率和经济性降低。

(3)整个系统可以智能操作及无人化运行,严格运行在谷电时间区间,实现节能、经济。