超高纯锌的制备现状与应用进展

陈佳旭,宁奇愚,马高峰,何学斌,吕 萍,张健康,马胜强,邢建东

(1.西安交通大学 金属材料强度国家重点实验室,陕西西安 710049;2.西安特种设备检验检测院,陕西西安 710065;3.陕西省“四主体一联合”锌基新材料校企联合研究中心,陕西西安 710049;4.陕西锌业有限公司,陕西商洛 726007)

0 引言

高纯锌广泛应用于机械制造、电子印刷、高性能锌合金、高端热镀锌产品和电子器件等多个领域。近年来,随着半导体工业的迅速发展,超高纯锌的制备和应用被广泛高度重视。超高纯锌是指锌的含量超过7N 级别(即99.99999wt.%Zn 及以上水平)。面对5G 时代的迅猛发展和第四次工业革命的来临,超高纯金属的开发和金属高纯化制备技术已成为发展化工原料、生物医药、还原剂、半导体与电子器件、核工业、电池材料、航空航天及痕量检测等领域战略材料的关键技术[1],这主要是ppm 或亚ppm 级杂质的存在会对材料物理化学性质和器件性能(如灵敏度、响应性、失真度、功能性、催化性)产生显著地、关键性地影响[2]。因此,在制备这些领域产品所需的材料时,必须对其进行高度提纯,以满足产品或器件功能化、高品质化和特征性方面的要求。例如,郑州大学以何季麟院士为代表的中原关键金属实验室聚焦的研究点就是若干关键性金属的高纯化制备,并启动了中国工程院战略研究与咨询重大项目“关键金属冶金与材料化的国家(全面)战略”重大项目)。显然,超高纯金属的制备已成为第四次工业革命新材料时代的关键性技术。

含锌量大于99.99%(4N 级)的高纯锌多用作制备压铸和耐磨锌合金,且随着锌纯度的提高,压铸锌合金制品的强度、硬度、耐磨性等各项力学性能会得到改善,能够满足更多工况下的使用需求[3]。含锌量为99.999%~99.9999%(5N~6N 级)的高纯锌在工业上的应用主要包括化工还原剂的制备、锌电池、生物医药、半导体掺杂剂及高纯锌参比电极的生产、电子器件封装以及对精度要求较高的如航空航天、汽车、核工业中的精密锌合金压铸件制造等。而纯度为99.99999%(7N 级)的超高纯锌则主要用于制备化合物半导体等电子器件、高纯锌靶材、痕量元素检测器件等,如高纯ZnSe、ZnO、ZnS、ZnTe 等具有高性能的晶体材料。除此之外,7N 级超高纯锌还被用作P 型材料掺杂剂以改变导电聚合物的性能,同时还可用作锌基储能材料、军事和空间站领域高性能散热器件。作为制备化合物半导体的重要基础材料,7N 级超高纯锌对电子工业的发展有着重要的影响[4]。目前,中国葫芦岛锌业股份有限公司、株洲冶炼集团有限公司、峨嵋半导体材料厂和四川鑫炬矿业资源股份有限公司等通过真空蒸馏提纯均可生产6N级锌材料。

目前,超高纯锌的制备的主要方法有电解精炼法、真空蒸馏法以及区域熔炼法等[3]。通过电解精炼法,锌的纯度能够达到4N 级(99.99%);通过在真空中蒸馏,利用各组分熔沸点不同而实现分离提纯的真空蒸馏法可以使高纯锌的纯度达到5N~6N 级(99.999%~99.9999%);而7N 级(99.99999%)超高纯锌的制备只能通过区域熔炼的方法实现[5]。在真空蒸馏除去熔沸点与锌相差较大杂质元素的基础上,对高纯锌进行多次的区域熔炼,使杂质元素富集在锭料的首端或尾端,实现7N 级超高纯锌的规模生产。随着半导体行业的发展,国内外电子器件、探测器和半导体市场对于7N 级超高纯锌的需求日益增加(如日本电子、三星公司等),高纯化金属制备已成为高端材料工业需求强劲的战略资源材料。因此,研究和开发超高纯锌的关键制备技术,对于我国电子、汽车、航空航天、核工业和军事国防的发展有着重大的意义。

1 超高纯锌的制备

1.1 电解精炼法

电解精炼法是目前工业上提纯金属应用最广泛的方法,其设备、工艺简单,但提纯效果和纯度有限。高纯锌的电解精炼原理为:锌及其含有的杂质元素在电解质溶液中的放电顺序不同、阳极溶解以及阴极析出的难易程度不同,故可以通过调节电解质溶液、电流密度等参数以控制锌的阳极溶解、阴极析出过程,达到对锌的提纯。锌的电解精炼过程中,一般由粗锌作阳极,高纯锌作阴极,含有锌离子的溶液如ZnSO4等作电解液。在电解精炼过程中,阳极的粗锌不断失去电子变成Zn2+进入电解质溶液,在电场的作用下逐渐向阴极移动,Zn2+到达阴极表面后得到电子被还原成高纯锌,而电位较低的金属杂质则在阳极沉积成为阳极泥。

电解精炼法所生产的高纯锌纯度一般能达到99.99%~99.995%。徐鑫坤[6]等人以2# 锌(Zn≥99.96%)浇铸成阳极,在锌电化学沉积的酸性电解质中进行精炼,该实验中得到的最佳工艺条件为:电解温度40℃、电流密度500A/m2、异极距30mm、硫酸浓度110g/L、锌离子浓度55g/L。在该工艺条件下,利用2# 锌作阳极,在ZnSO4-H2SO4电解质溶液中进行电解精炼,获得的高纯锌纯度可达99.995%~99.999%。唐亦秋等[7]在传统湿法炼锌的基础上,将硫酸锌浸出液深度净化以提高锌离子浓度、降低Cl、Fe、Cu、Cd 等杂质含量,再将其作为电解液进行隔膜电解,制得了纯度为99.9985%的高纯锌,效果理想。值得注意的是,传统电解精炼法制取高纯锌存在一定的缺点:(1)在电解过程中阳极的杂质金属如铜、铁等会不断地溶于电解质溶液中,进而导致阴极所获得的高纯锌质量降低,须定期更换电解液,这样会使工艺更复杂,且成本提高。(2)由于电解液为酸性环境,粗锌作为阳极在电解液中必然会发生一定程度的溶解,阳极的溶解速度大于阴极的析出速度,将导致电解精炼无法进一步进行,同时也导致了材料的损耗。

使用NH4Cl 体系可以有效避免传统工艺Zn-SO4-H2SO4体系中析氢和锌复溶等副反应的发生[8],减少粗锌的损耗。杨声海等[9]开发出一种Zn(Ⅱ)-NH3-NH4Cl-H2O 体系制备高纯锌的新工艺:异极距3cm,电流密度400A/m2,温度40℃,电解液浓度>15g/L,该工艺可以处理普通酸法工艺难以处理的炼铅炉渣铟化炉氧化锌烟灰等复杂锌物料,制得的高纯锌含Zn>99.999%,取得了满意的制备效果。Huajun,Zheng[10]将锌渣铸入阳极,在NH3-NH4Cl 体系中进行了锌的精炼,电解液组成为4.0mol/L NH3、4.0mol/L NH3Cl 以及不超过80g/L 的Zn(Ⅱ),其试验中的电流密度为400A/m2,与酸性体系中使用的电流密度相同,通过提高电解温度,在保证所得高纯锌质量的同时降低了能耗。在NH4Cl 体系中制备高纯锌存在的主要问题在于锌离子浓度的控制,电解质溶液中的锌离子浓度对锌的提纯质量有着重要的影响。例如,在一定范围内,锌离子浓度越高,电流效率越高、提纯质量越好;降低锌离子浓度,则阴极析出H2反应加剧,电流效率降低,所得锌片表面气孔增多,表面质量下降。

同时,使用添加剂如骨胶、明胶、聚乙烯醇等可以改善电解精炼过程中的电流效率、阴极产物的质量等。马春等[11]研究了添加剂对ZnCl2-NH4Cl-H2O溶液体系中电解精炼所得阴极产物的影响:当添加0.12g/L 的骨胶或明胶时,可获得更加致密的阴极沉积物;聚乙烯醇的加入可使阴极过电位增加,但对于阴极产物质量的改善没有明显效果;随着电解液温度的提高,骨胶改善阴极极化作用的效果逐渐下降,阴极产物质量下降。

电解精炼法制取高纯锌是较为广泛、常见的办法,然而所制得锌的纯度是有限的,只能达到99.995%~99.999%。实际生产过程中阳极杂质金属溶解、粗锌阳极的溶解等问题也会导致生产成本增加、工艺更加复杂,要通过电解精炼方法产出5N、6N 等高纯锌是非常困难的。因此,可将电解精炼法作为制备超高纯锌的初步提纯工艺,先将高纯锌提纯到4N、5N 级,再结合其他工艺实现超高纯锌的制备。

1.2 真空蒸馏法

真空蒸馏法是利用各组分的物理性质不同(如饱和蒸气压的差异等)而实现单个元素间逐级分离的方法[12]。锌在标准大气压下的熔点为419.53℃,沸点为907℃,其饱和蒸汽压与温度的理论公式[13]为:lgPZn=-6620/T-1.255lgT+12.34

式中,PZn为锌的饱和蒸汽压(其饱和蒸气压值为PZn133.3Pa);T 为温度(K)。

戴永年院士提出[13]利用金属锌的饱和蒸气压和真空技术制备出了纯度较高的金属锌,开发出了真空冶金金属纯化技术来实现金属提纯及分离。真空蒸馏过程中,饱和蒸汽压高于锌的杂质会首先蒸发,冷凝在收集器上被除去,而饱和蒸汽压低于锌的杂质则残留在坩埚中,经过二次蒸馏后被除去。分离系数βi是判断i-Zn 二元系合金能否通过真空蒸馏法提纯的重要判据,βi满足公式:

式中,γi和γZn为i 组元和锌的活度系数;Pi为i 组元的蒸汽压;ρZn为锌的蒸汽密度。

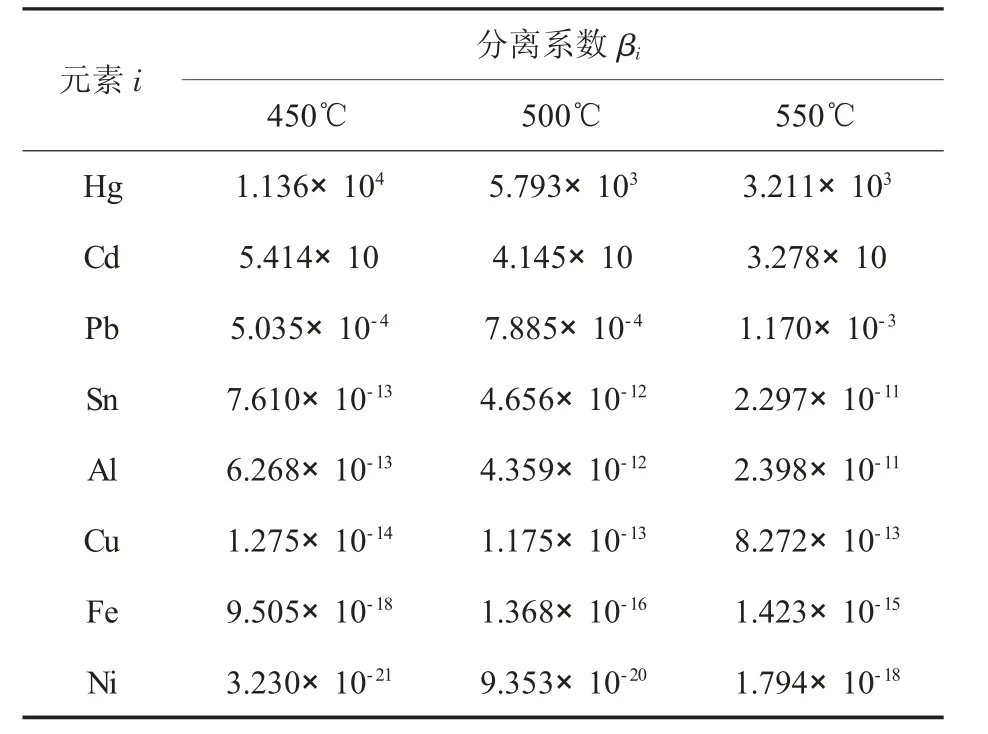

当βi>1 时,合金中的i 组元挥发进入气相,锌则留在液相中;当βi<1 时,合金中的锌挥发进入气相,而i 组元则残留在液相中;当βi=1 时,通过蒸馏无法将i 组元与锌分离[14]。锌的真空蒸馏提纯过程可视作多个i-Zn 二元系合金的分离,王优等人给出了锌中常见杂质的分离系数[4],如表1 所示。显然,Sn、Al、Cu、Fe、Ni 等杂质元素的分离系数βi≪1,易于除去;Cd、Pb、Hg 的分离系数βi与1接近,较难通过真空蒸馏方式除去。

表1 i-Zn 二元系合金的分离系数βi[3,4]

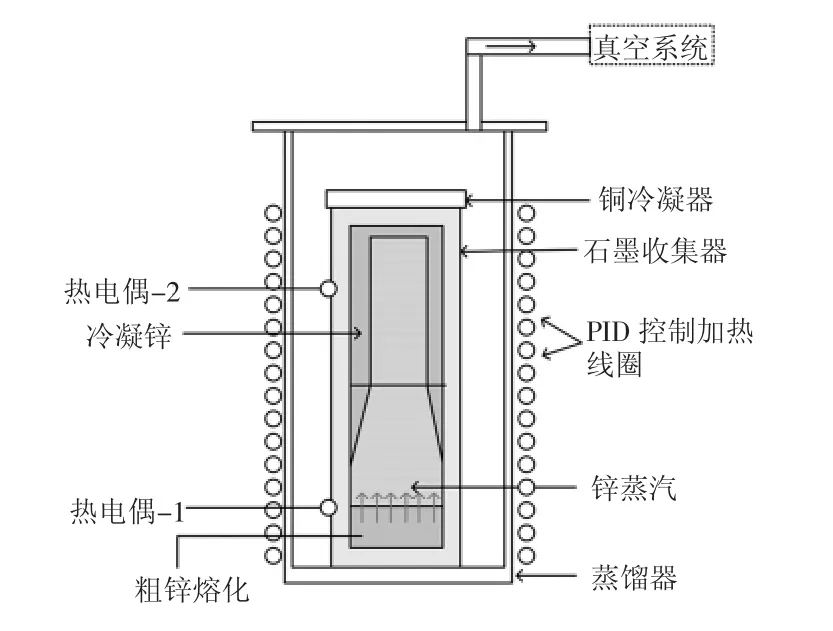

锌的真空蒸馏提纯过程是在蒸馏塔中进行的。蒸馏设备可以采用一套脱铅塔和一套脱镉塔,也可以采用一个蒸馏塔进行分段蒸馏[3]。Ali,S.T[15]等采用连续三次蒸馏,得到了6N+级(99.9999%+)的高纯锌:在温度分别为723 K、803 K、783 K 下进行蒸馏,在第一阶段中,高蒸汽压、低沸点的杂质被蒸馏并沉积在收集器上,而Zn 则沉积在蒸发器上,这一过程中挥发性及高蒸汽压杂质如As 被去除;而在第二、三阶段的蒸馏中,锌被蒸馏并沉积在收集器上,杂质则残留在蒸发器中,这一过程中低蒸汽压杂质如C、Si、Ni、Fe、Cu、Al、Sn、Ag、Mn、Pb、Bi 等被逐步去除。所采用的真空蒸馏系统的主要部件如图1 所示,主要由冷却器、真空系统、石墨收集套、蒸发器等组成,原始锌料在蒸馏塔的底部,经过上述三个阶段的蒸馏过程后产品纯度达到6N+级(99.9999%+),总蒸馏收得率达到67.5%,杂质含量大大降低。值得注意的是,O、Cd 是高纯锌中较难除去的杂质。对于O,由于其与Zn 具有较强的亲和力,易形成氧化物而难以除去;对于Cd,由于其与Zn 具有等电子特性,二者的熔沸点、溶解性等物理性质相近,故较难通过真空蒸馏方法除去。在Ali,S.T 的研究中,尽管高纯锌的纯度已经达到6N+(99.9999%+)级,O 与Cd 杂质的去除效果仍不理想。

图1 真空蒸馏系统示意图[8]

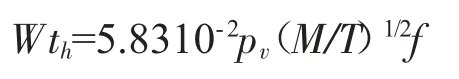

Ali,S.T 和Stuart R.V.等人提出了影响真空蒸馏提纯锌的影响因素[15,16],指出真空蒸馏提纯高纯锌的效率主要取决于:(1)熔体中挥发性成分的扩散;(2)从熔体表面的蒸发速率;(3)蒸汽的输运;(4)收集器的冷凝;(5)凝固过程。其中从熔体表面的蒸发速率满足关系式[16]:

式中,Wth为蒸发速率(g/cm2/s);pv为蒸汽压(Torr);M 为基体材料的分子质量(g);f 为主分子留在表面的概率(%);T 为温度(K)。Gopala,Anil[17]等以4N5 级锌为原料分别经过FFD(First Fraction Distillation)、三次真空蒸馏获得6N5 级高纯锌:FFD 过程在743K 下进行,主要除去挥发性元素Cd,在743K 下Cd 的pv为9.6mbar,比Zn 的0.9mbar 高出一个数量级。利用Sutherland 公式计算,Cd 的平均自由程长度λ=0.029mm,当挥发性Cd 分子的平均自由程长度大于孔的直径时,挥发性杂质Cd 透过坩埚孔逸出的速率,等于其撞击壁面积与孔面积相等的速率。故在此温度去除Cd 的过程中内部会发生大量的分子间碰撞,提高了Cd的去除效率。经过三次FFD 过程后Cd 的质量分数由562.5μg/kg 减小到4.5μg/kg,去除率达到99.2%。通过在不同温度下分段蒸馏的方法,有效地去除了普通真空蒸馏难以除去的杂质Cd。此外,国内株洲冶炼集团有限公司、峨嵋半导体材料厂、四川鑫炬矿业资源股份有限公司、葫芦岛锌业有限公司等通过真空蒸馏提纯法均可生产6N 锌。例如,葫芦岛锌业有限公司改进了真空蒸馏系统:使锌蒸汽通过2~5 层回流塔盘后在石墨收集套内冷凝,提高了粗锌的蒸馏收得率[18]。

真空蒸馏通常用于制备6N 级高纯锌,在较短时间内能够达到较高的提纯纯度和产品效率,且通过真空蒸馏法制备的高纯锌纯度高、生产过程能耗低、生产设备经济简单、无污染[19,20]。然而,由于真空蒸馏法生产过程具有间歇性以及较低的生产率,以该方法仅能处理少批量样品,难以实现大规模的生产。且在电解精炼制备的4N、5N 锌基础上加以真空蒸馏也只能使锌的纯度达到6N、6N+级,要获得7N 级纯度的超高纯锌,必须继续结合区域熔炼法进一步提纯。

1.3 区域熔炼法

区域熔炼法是W.G.Pfann[21]等人首次通过圆柱试样局部多次熔化和凝固来制备高纯锗而发明的。此后,区域熔炼技术经过60 多年的发展,已经逐渐成为制备高纯金属的重要方法。区域熔炼与定向凝固/偏析提纯本质上具有相同的原理:利用杂质在熔融态和凝固态的锌中具有不同的固溶度进行分离提纯,借助于凝固时固/液界面的溶质再分配的原理来实现锌的超高纯化处理。区域熔炼的原理如图2 所示。凝固态下杂质溶解度CS与熔融态下杂质溶解度CL的比值定义为平衡分布系数k,当液相线和固相线温度变化时,该系数近似保持恒定,而对于不同的杂质,k 可能大于或小于1(见图3)。区域熔炼过程是通过加热使一个或若干个狭窄熔区沿着固体锭料缓慢单向运动(加热体与棒料的相对运动),当k<1 时,杂质在固相中的浓度小于在液相中的浓度,当加热熔区通过金属锭时,杂质将随熔区前进方向的正方向移动而富集在锭料尾端;当k>1 时,杂质在固相中的浓度大于在液相中的浓度,且将随熔区前进方向的反方向移动而富集在锭料的头端。不同杂质元素在熔化区固液界面两侧的固态锌和液态锌中的分配系数差异明显,一般杂质元素的分配系数k<1,经过多次提纯后,锌的纯度可以达到电子级纯度以上。

图2 区域熔炼过程示意图

图3 部分的二相图[22]

目前,通过区域熔炼制备7N 级超高纯锌的方法在部分国家已得到应用。例如,日本同和矿业株式会社利用区域熔炼法制备出7N 级超高纯锌,并应用在半导体器件上;李文良[4]等采用区域熔炼法对6N 级锌进行了提纯,通过控制区熔次数以及熔区长度,使其纯度达到了6N8 级(99.99998%)。区域熔炼过程中主要影响因素包括区熔次数n、熔区长度L、平衡分配系数k0以及熔区移动速度f。

1.3.1 区熔次数n

区熔次数n 的增加会提高金属的提纯效果,区熔次数n 依据经验公式n=(1~1.5)来确定,式中L 为锌锭总长度;l 为熔区长度;n 为区熔次数。高纯锌中的杂质含量随着区熔次数的增加而逐渐降低[5],然而在区熔次数达到20 次以后,继续增加区熔次数,杂质含量变化已不太明显。故可通过增加区熔次数的方式提高锌的纯度,但存在峰值。

1.3.2 熔区长度l

熔区长度l 对区域熔炼的提纯效果有很大的影响,一般来说,减小熔区的长度l、增加锭长L 可以有效提高金属的提纯效率[23]。而在多次区熔后,区域纯化的效率会逐渐降低,溶质分布逐渐达到稳态,由极限分布方程[24]:Cx=AeBx,其中k0与B 满足关系式,式中Co为平均杂质浓度;L 为锭长;l 为熔区长度。可以看出k0值一定时熔区长度l 增加→B 值减小→A 值增加→杂质浓度Cx增加,提纯效果变差。故采用变化的熔区长度有利于锌的提纯,即在区熔初期采用较长的熔区,熔炼几次后再使用较短熔区,这样熔炼过程中杂质的迁移会比采用固定熔区长度时更加充分[25],提纯效果更好。

1.3.3 平衡分配系数k0

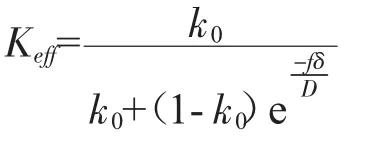

k0为平衡凝固条件下杂质的分配系数,而在实际生产中凝固并不能达到平衡状态,实际的分配系数称为有效分配系数,即Keff[26],Keff与k0的关系满足BPS 公式(即1953 年由伯顿-普里-斯里奇特提出有效分配系数Keff[与平衡分配系数k0关系的BPS 公式)[27]:

式中,f 为熔区移动速率;δ 为扩散层厚度;D 为扩散系数。

1.3.4 熔区移动速度f

熔区移动速度也是影响提纯效果的关键因素之一,熔区移动速度越小,越有利于杂质的扩散,提纯效果也越好[28]。根据BPS 公式,可以看出当采用小的熔区移动速率f 时,Keff→k0,杂质向两端扩散程度较大,有利于锌的提纯。而在实际生产中,熔区移动速率过小会导致效率低下,所以要综合考虑区熔次数n 与熔区移动速率f,用尽量少的区熔次数与尽快的熔区移动速率达到最佳的提纯效果。

区域熔炼法由于其原理简单,适用范围广泛,且工艺已日渐成熟,逐渐成为制备超高纯锌的一个重要方法[27]。高纯锌中较难去除的杂质主要包括Cd、Pb 等,这些杂质的蒸汽压与锌相近,通过真空蒸馏法难以去除,但其平衡分布系数k 却远大于1 或小于1,这意味着通过区域熔炼很容易将这些杂质去除。故对经过电解精炼、真空蒸馏后制得的6N 或6N+级高纯锌进行区域熔炼提纯,可以获得7N 级超高纯锌。然而,区域熔炼法也存在其局限性,如对原材料的纯度要求高、提纯过程耗时长等,且由于锌的熔点较低,短熔区冷却的高昂成本也必须在考虑范围之内。故只有不断改善每一步的工艺条件,提高真空蒸馏法的生产率、生产规模,提高区域熔炼法的精炼效率,从而提升锌的纯度、收得率,7N 级超高纯锌才能真正实现工业规模生产。

另外,高纯金属的其他提纯方法往往是物理提纯和化学纯化相结合的策略,如悬浮熔炼-电迁移提纯、电磁场提纯、固相电解提纯、氧化还原提纯、离子交换提纯、溶液萃取法、沉淀法、热解法、定向结晶提纯法等。这些物理方法主要是基于材料蒸发、凝固、结晶等物理过程的物理性质和分凝现象而提纯,而化学提纯方法是利用物质的化学反应或者法学过程的溶液离子特性进行的。通常高的金属纯化需要联合物理及化学过程多步骤多级提纯得到,如电子级硅的纯化,半导体原料镓、铟、锗,钛、锌、镁、钼、钽等金属。

2 超高纯锌的应用

2.1 化合物半导体

超高纯锌的主要用途之一是作为原料制备高纯ZnSe、ZnS、ZnTe 化合物,用作感光半导体材料。自上世纪50 年代以来,半导体产业已经逐步发展成为世界上最大的产业[29]。ZnSe 晶体作为第三代重要的宽禁带半导体光电材料之一而备受关注。ZnSe 晶体因具有大的禁带宽度、高的透过率、低吸收系数、良好的发光特性等优异的光电性能,可被用作激光介质、闪烁体、电极材料、红外窗口材料[30]、荧光材料等,在中远红外激光[31]、高能辐射探测、光催化以及太阳能电池等领域[32]有着巨大的应用价值。除此之外,ZnTe、ZnS、ZnO 等对于化合物半导体器件的开发也有着重要的作用,包括蓝色LED[33],激光二极管,太阳能电池和THz 发生器的组成部分等[34]。例如,在CdTe/ZnTe 结构中,ZnTe可以用来充当p 型半导体或者作为背面-表面场层,并应用于太阳能电池[35],提高太阳能电池的光电转换效率[36]。

制备化合物半导体的过程中,由于ppm 或亚ppm 级杂质的存在会对材料物理化学性质和器件性能(如灵敏度、响应性、失真度、功能性、催化性)产生显著的、关键性的影响,这些材料的制备对锌的纯度要求极高,即6N 级(99.9999%)以上[20]。所以深入研究超高纯锌的制备技术,能够有效促进半导体产业、电子工业等的发展。

2.2 锌电池

近年来,随着节能减排政策的逐步实施,水系锌电池的发展十分迅猛。水系锌电池作为新型的电池,在保证高能量密度的前提下保持了较高的安全性,满足工业的电子产品储能要求,有着十分广阔的应用前景。与传统的锂电池相比,锌电池的成本更低、对环境的污染更小,且锌的资源十分充沛,因此锌电池被认为是新型储能电池中最有前途的候选者之一[37]。

锌电池相比于传统的锂电池具有更好的环保性和稳定性,其充放电次数较锂电池更多,且经过相同次数的充放电后,锌电池拥有更高的储电量。大连理工大学开发出一种高压水系氯离子电池,该电池的正极采用碳材料,负极采用金属锌,电解质选用饱和四甲基氯化铵水溶液[38],该水系氯离子电池的能量密度达到了262W·h/kg,寿命达到2000 次,高的循环稳定性使锌电池成为了取代锂电池的最佳选择。除此之外,基于锌的碱性二次电池也是近年来二次电池的热门研究方向[39],包括Zn-Br 水系电池[40]、Zn-MnO2水系电池[41]等。锌基水系电池将锌负极与其他正极材料的优势相结合,不仅使电池的工作机理发生了改变,还显著提高了水系电池的比能量与充放电效率[42]。超高纯锌还可用来制作锌锰电池以及锌空气蓄电池等,目前锌空气电池的电池比能量可以达到230W·h/kg[43],几乎为传统铅酸电池的8 倍,由此可见锌空气电池的发展空间也非常大。

锌电池的发展拓宽了锌负极的应用领域,是未来的重要研究方向。而锌电池的质量比能量、质量比功率受锌电极的纯度影响较大,锌电极的纯度会显著影响电池充放电过程中的析氢反应、锌枝晶形成等,从而改变锌电池的充放电效率,采用超高纯锌作电极可使锌电池具有更好的性能。此外,高纯锌在锌基液流电池[44]和锌固态电池[45](即全固态锌电池)方面作为新型储能材料也显示出巨大的市场潜力和发展空间。因此,锌电池是未来储能电池材料的重要发展方向之一,而高纯锌的制备成为锌电池性能提升的关键技术。

2.3 其他应用

除上述应用外,超高纯锌还主要用于机械制造、电子印刷、锌合金、镀锌业等多个领域[46]。超高纯锌的另一重要用途即作为阴极保护高纯锌参比电极,超高纯锌制备的参比电极在阴极保护系统中发挥着重要的作用,既可以精确监测阴极保护状态,也可以在外加电流的阴极保护系统中作自动控制的稳定信号源,且其应用场景广泛,海水、土壤环境中均可以使用[47]。而且,超高纯锌还是生物全降解金属、痕量元素检测传感元件、半导体掺杂剂、军事和空间站高性能散热器件的原材料。高纯锌颗粒与粉末产品还可以作为化学试剂、粉末冶金和高纯锌靶材的原材料[48],同时也是3D 打印高性能锌合金的关键原料(如3D 打印锌合金支架、3D 打印生物可降解锌合金产品)。此外,由于镀锌有优良的抗大气腐蚀性能,在常温下表面易生成一层保护膜,因此超高纯锌的用途之一是用于镀锌工业[49],超高纯锌作为镀层应用于结构材料的表面,可以有效提高材料的耐腐蚀性能。纯锌本身的强度硬度并不高,但加入Al、Cu 等元素形成锌合金后,可以有效地提高其综合力学性能,在汽车、建筑、电气等领域成为铝合金、铜合金的替代品。

3 结语

本文综述了现有超高纯锌的制备技术以及应用领域,对现有三种典型高纯金属锌制备技术的优缺点进行了分析与展望。电解精炼法应用最广泛,但其提纯纯度较低,仅能达到Zn≥99.99%的4N 级别,生产过程能耗较大,可以作为超高纯锌制备的初级提纯;真空蒸馏法对于锌的提纯效果非常显著,可以制得6N 级(Zn≥99.9999%)的超高纯锌,然而其生产过程具有间歇性且较低的生产率使得难以实现大规模生产,且对于与Zn 物理性质相近的杂质如Cd 等的去除较为困难,故可将真空蒸馏作为对电解精炼制备的4N、5N 高纯锌的进一步提纯;区域熔炼法提纯纯度最高,在真空蒸馏所得6N 级锌的基础上精炼可获得7N 级超高纯锌,但该方法对于锌原料的纯度要求较高、提纯过程耗时长,且由于锌的熔点较低,短熔区冷却的高昂成本也必须在考虑范围之内。因此,未来研究应围绕如何优化高纯锌制备的工艺参数,在提高所制高纯锌的纯度以及收得率的基础上降低成本与能耗,实现超高纯锌的多级分步联合法提纯高纯锌的制备新技术以及工业规模生产。

超高纯锌应用于机械制造、电子印刷、电池材料、功能化锌合金涂层、镀锌业和电子工业等多个领域,特别是在半导体的制造中有着不可替代的作用。随着对产品质量要求的提高,研制超高纯锌制备技术对我国航空工业、国防军事和空间站等各领域的发展有着深远的促进作用。