大型多功用、高性能、智能化真空感应熔炼装备设计

桂大兴,孙宝德,董安平

(1.上海鑫蓝海自动化科技有限公司,上海 201203;2.上海交通大学 材料科学与工程学院,上海 200240)

0 前言

真空感应熔炼是在高真空环境下经中频电源对铜制线圈通电产生强大磁场形成涡电流,对固态金属进行感应加热而熔炼的一种特种冶炼技术[1-3]。得益于真空感应熔炼技术良好的真空气氛,可以在熔炼过程中将镍基高温合金中氧、氮有效去除,因此真空感应熔炼技术成为目前生产高性能高温合金的主要方法[4-7],并在全球得到广泛应用。近年来,受下游各业对高端材料的需求增长的影响,国内真空感应熔炼技术得到快速发展[8-12]。

由于传统冶金行业的产业升级以及特冶高端材料的旺盛需求,真空感应熔炼装备逐渐向“大型化、多功用、高性能、智能化”发展。上海鑫蓝海公司已经为宝武集团宝武特冶、鞍钢集团长城特钢和中航上大等业内知名企业提供了大吨位(6t 以上)的真空感应熔炼炉,主要用于研发和制备变形高温合金和高温母合金等高端特殊材料。中大型高端真空感应熔炼炉一定是集研发与生产、数字智能化、覆盖兼容广和安全保障于一体的成套装备。多功用、高性能和智能化是大型真空熔炼装备技术设计的根本点和出发点。做到这些才能与国外先进的特冶装备相媲美,才能走到世界真空冶炼技术的前列。

1 真空感应熔炼装备详细设计

1.1 真空感应熔炼炉概述

真空感应熔炼炉,英文Vacuum Induction Melting furnace,国际行业简称VIM。主要用于冶炼精密合金、电磁材料、合金钢与高温合金材料。在真空环境下进行熔炼更容易降低或去除金属中的氮、氢、氧和碳等不利元素,调整合金元素等化学成分,从而提高材料的韧性、疲劳强度、耐腐蚀性能、高温蠕变性能以及磁性合金的磁导率等多种性能。按照炉子结构来划分,真空感应炉分为周期式和半连续式两种,按照生产的产品来划分,真空感应炉分为变形合金熔炼炉和高温母合金熔炼炉。

1.2 大型真空感应炉的工艺布局结构形式

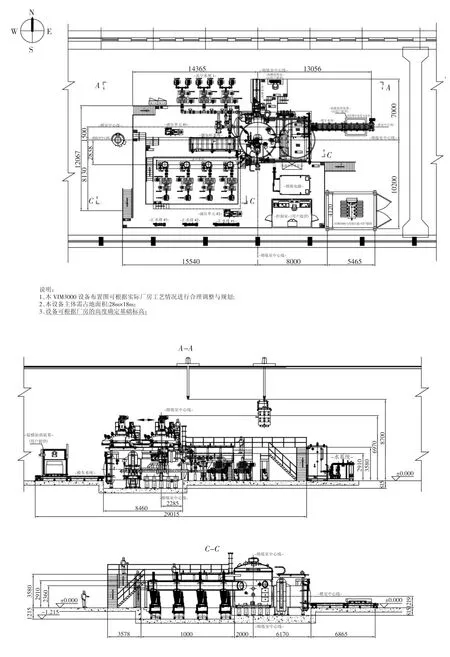

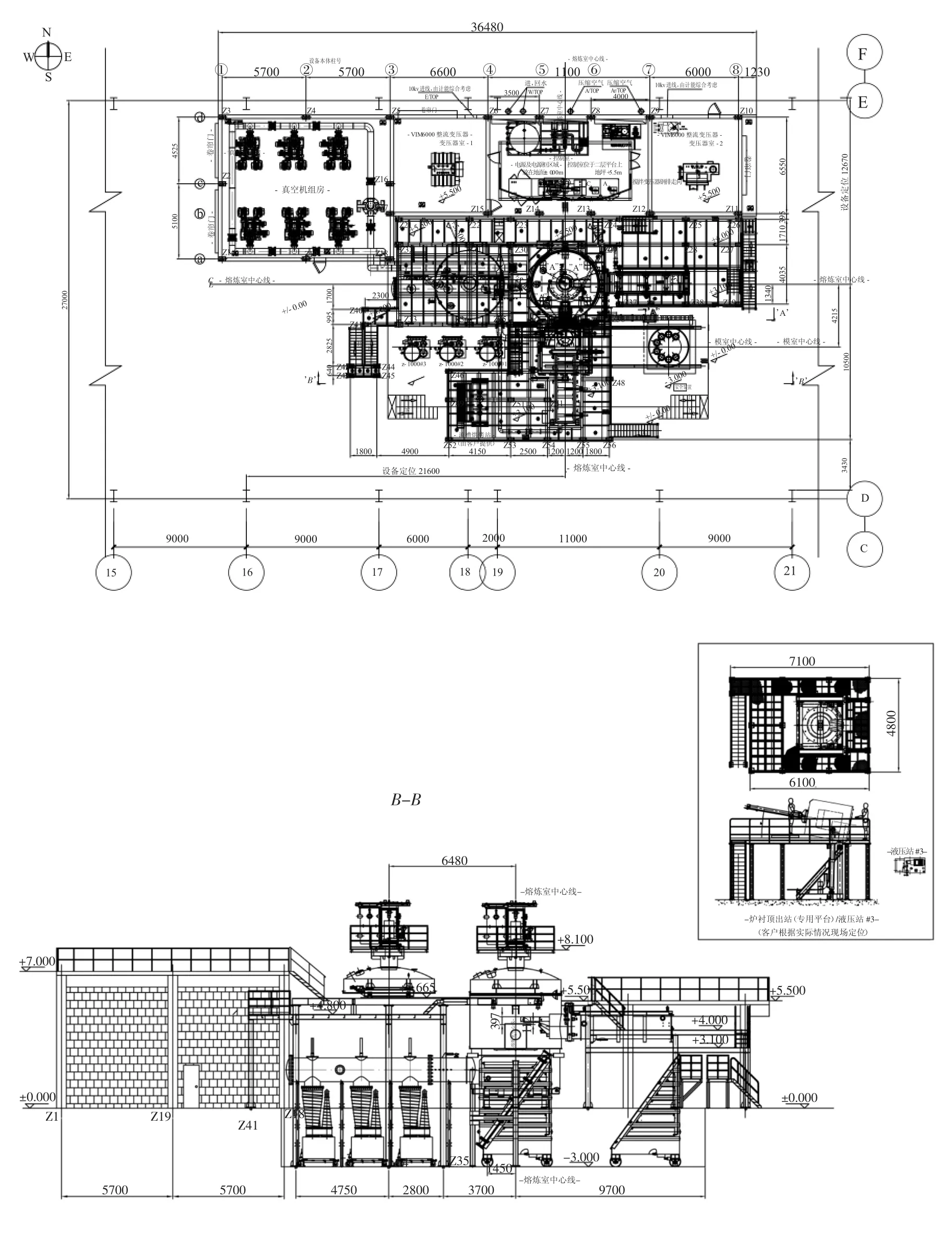

大型真空感应炉通常都采用半连续式设计,实现24h 全天候不间断生产。在国外,高温母合金采用专业化炉,3t 炉就已经很大,在国内也有采用母合金专用炉,有的采用一炉多用真空熔炼炉,既可以进行变形熔炼又可以高温母合金熔炼。母合金一般直径在70mm~120mm 之间,高度不超过1400mm,相对尺寸不大,但是钢锭数量较多。母合金真空熔炼炉最先进的是采用定点浇铸工艺,相较于分流盘浇铸更加精准和干净,减少热态钢水与耐材接触。母合金专用炉在浇铸过程中,实时控制坩埚的前进位移和倾翻角度。大型变形熔炼真空炉或一体化真空炉结构形式比较庞大,功能多而集中,生产兼容性较好,适应范围广,相对灵活。如6tVIM锭型覆盖面就很广,可以生产单支钢锭重量种类多,500kg 到6t 不等,高度也可调整,从2m 到4.5m 全覆盖。图1 为大型高温合金专用真空熔炼炉(3t)工艺布局图,占用面积一般20m×18m;图2 为大型真空感应熔炼炉或一体化炉(6t)工艺布局图,占地面积一般28m×24m。

图1 VIM3000 真空感应炉工艺布置(高温母合金专用炉)

图2 VIM6000 真空感应炉工艺布置(变形熔炼或多用炉)

大型真空感应熔炼炉属于典型的非标定制化设计,因地制宜,根据熔炼工艺量身打造,形式和结构也丰富多样化。主要由真空获得系统、电源和熔炼系统、冷却水系统、液压系统、气动系统、电气控制系统、加料(上加料+侧加料)系统、测温(浸入式+红外线)与取样系统、视窗与摄像系统、翻炉浇铸装置、流槽浇铸系统、短网装置等组成。

1.3 真空获得系统的设计

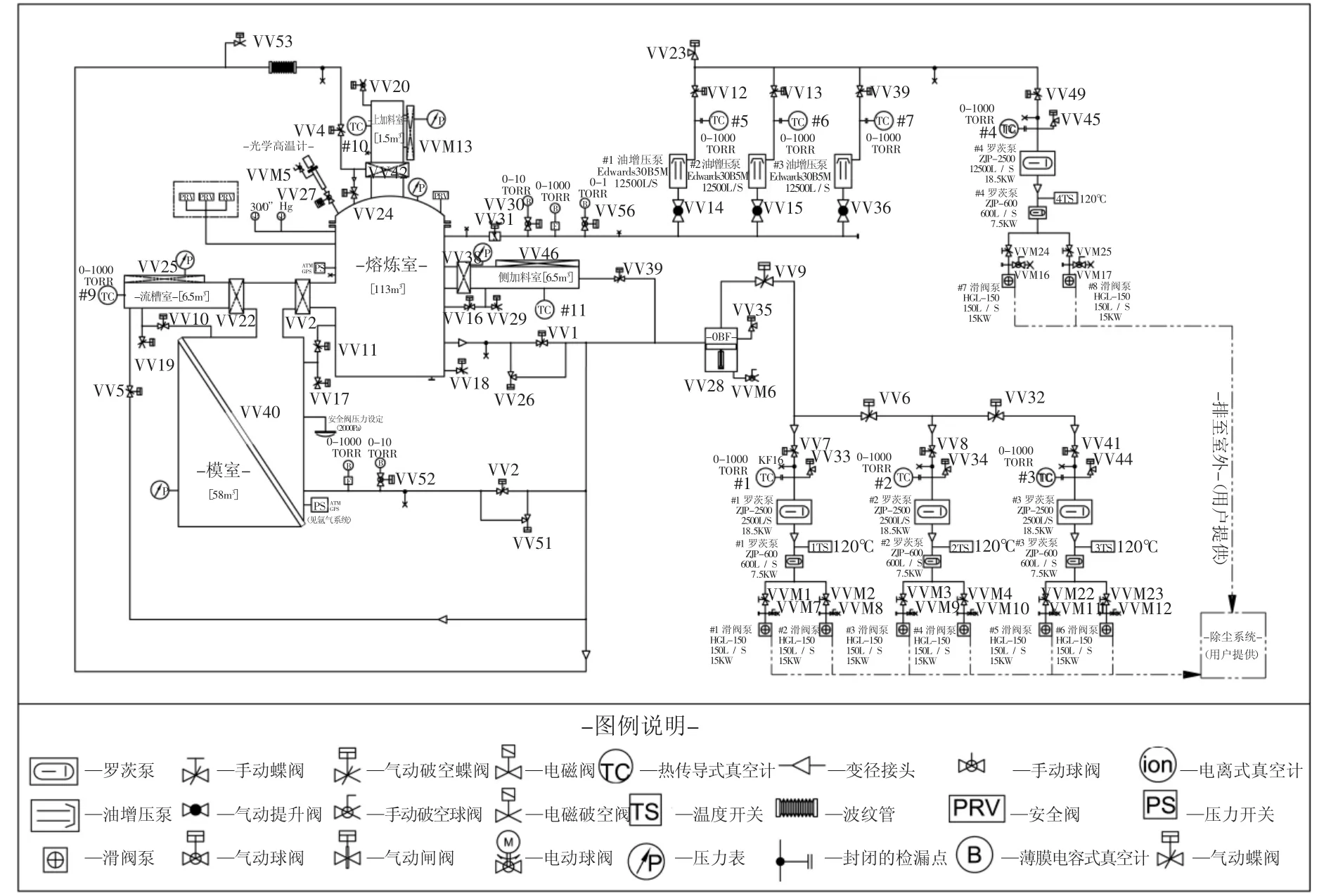

真空系统是真空熔炼装备的重要单元,大型多功能真空感应熔炼炉真空系统的设计相对较庞大而复杂,根据工艺路线进行定制化设计。真空系统主要包括真空机组、真空管路、真空阀门、流量变送器、真空过滤系统、真空压力传感器、温度传感器、安全装置、除尘系统、软连接等单元。真空机组的配置是根据用户工艺指标进行设计的。VIM真空系统是由三级泵组成的,分别是机械泵、罗茨泵和油扩散(增压)泵。真空系统的主要参数是极限真空度和压升率或漏率。极限真空度主要用来衡量真空腔室的制作焊接水平,该指标一般取0.07Pa~0.1Pa,考核极限真空度是不受抽气时间的限制,只要真空计表征显示出来即可。压升率或漏率的单位分别是Pa/h 和Pa.L/s,该指标主要考核各种密封连接(动密封和静密封)的可靠性,通常取(1~3)Pa/h 或(30~50)Pa.L/s。习惯上采用压升率来进行检测腔室,在规定的时间内进行抽气和保压试验。以6t 大型真空感应熔炼炉为例,真空设计条件:熔炼室抽气速率30min 内达到0.1Pa,工作真空度1Pa;铸模室抽气速率是20min 内达到5Pa;加料室抽气速率是5min 内达到5Pa。真空获得机组的配置:熔炼室高真空配置3 台EDWARDS 系列30B5M 油增压泵,单台抽气速率12500L/s,1 台ZIP-2500 罗茨泵和1 台ZJP-600罗茨泵,2 台前级2-H150D 机械泵;低真空配3 台ZIP-2500 罗茨泵和3 台ZJP-600 罗茨泵,6 台前级2-H150D 机械泵。6tVIM为例说明真空系统的设计,原理图如图3 所示。

图3 VIM6000 真空获得系统原理示意

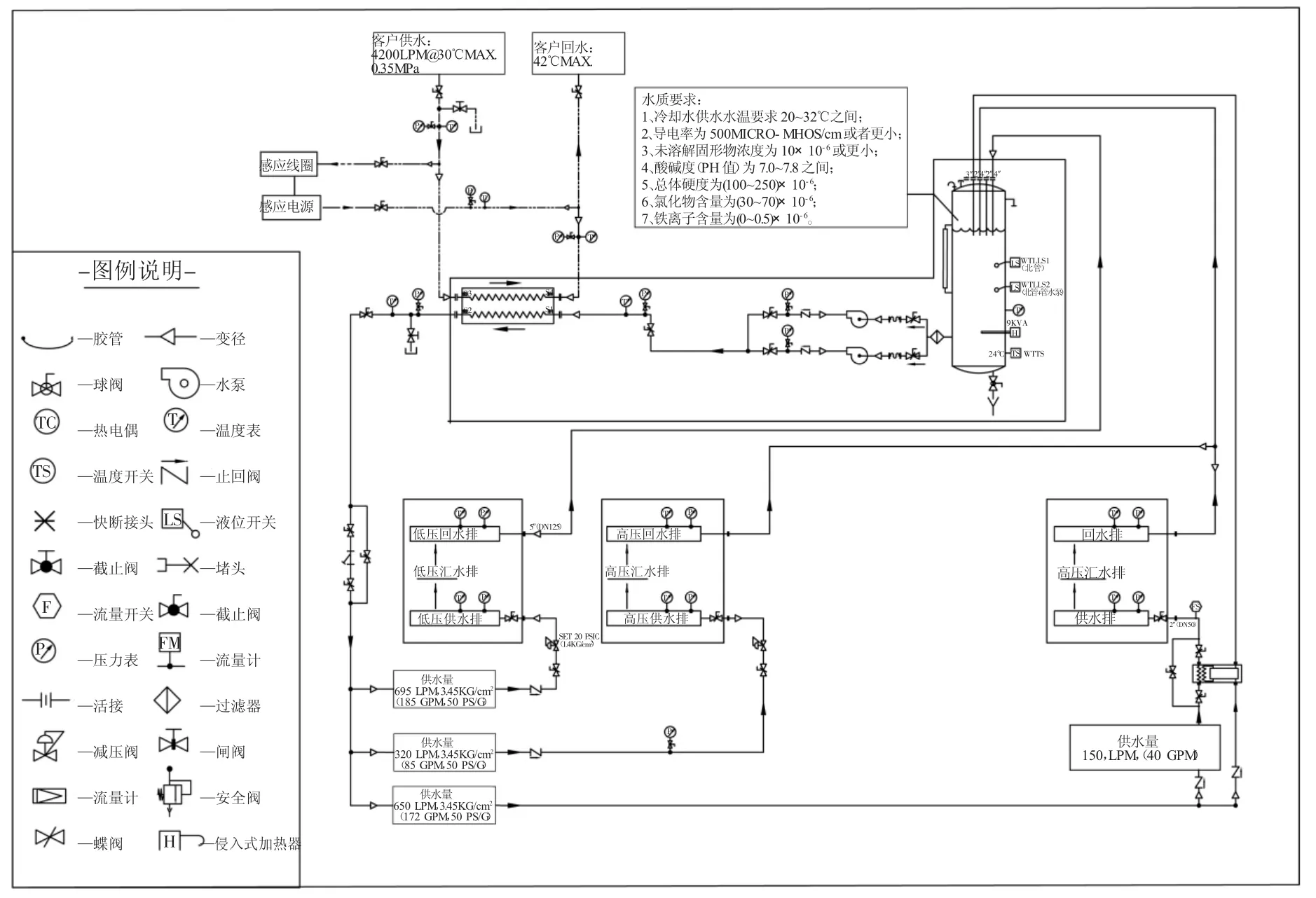

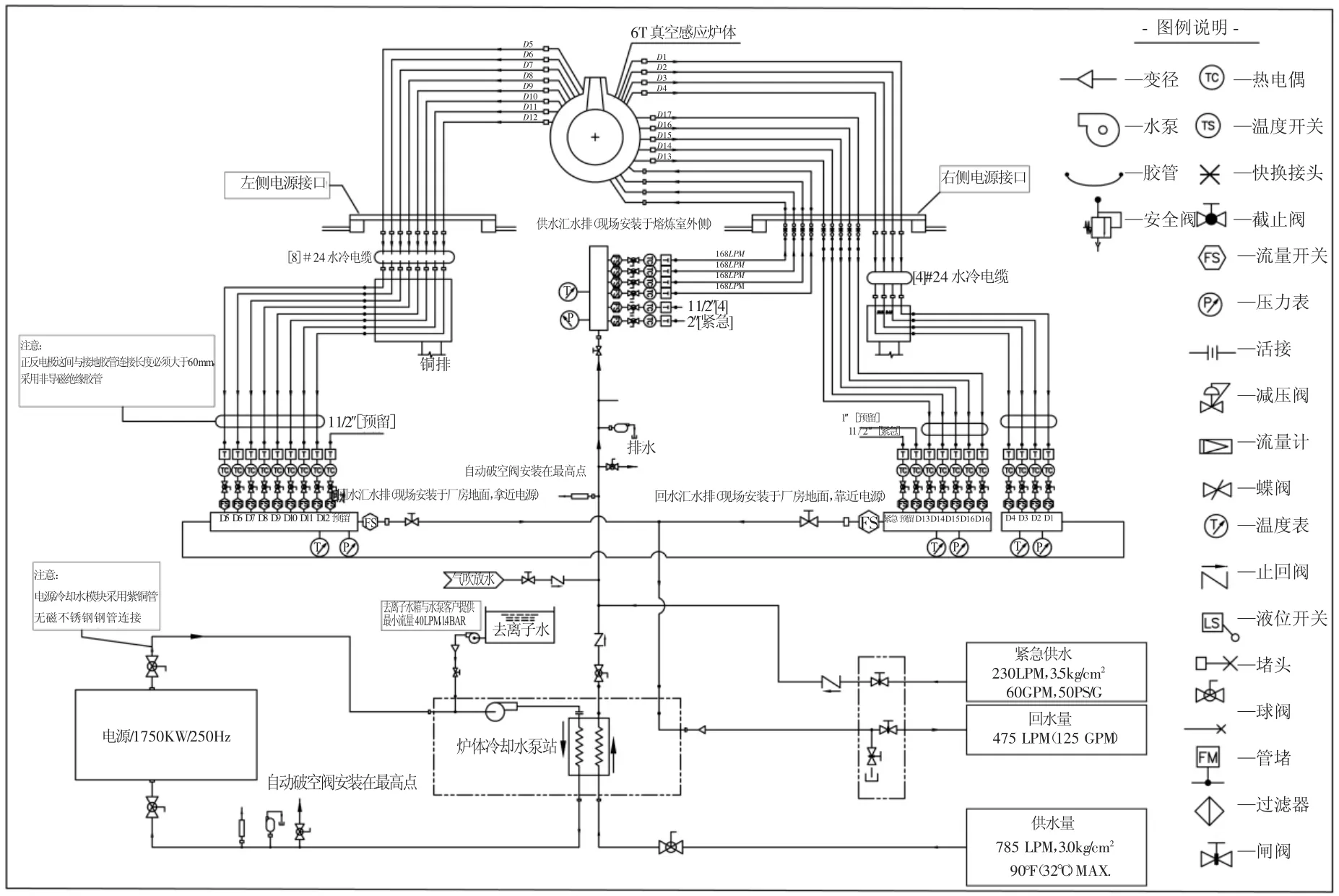

1.4 冷却水系统设计(设备水系统和电源水系统)

VIM炉熔炼和浇铸全流程工艺都是在真空和高温环境下不间断进行的。一方面由于在熔炼过程中,炉内环境温度较高,大型坩埚口径大而散热面积较大,导致热辐射强烈,需要及时对真空腔室和一些元器件进行水冷处理,确保设备运行安全;另一方面在浇铸凝固过程中,金属从液态到结晶放出大量的热量,需要对腔室和锭模进行冷却。熔炼电源和感应线圈系统,也需要去离子水对电气元器件进行水冷处理,这是一个独立的水冷系统。电源是由整流单元、搅拌单元、电容站和输出单元等模块组成,感应线圈内需要冷却的有铜线圈感应器、磁轭、法拉第环和水冷电缆,但是大吨位真空感应熔炼炉磁轭可以做成干式,无需水冷,这样能够减少泄漏风险,同时提高效能。真空感应炉水系统设计方式有二,一是采用开式水循环,即设备水冷系统是由用户户外冷却塔直接给设备供水;二是采用闭式水循环系统,即在室内通过集水箱给设备供水,形成闭式水路循环。设备水系统如图4,电源水系统如图5。

图4 设备冷却水系统(闭式)原理图示意

图5 电源冷却水系统原理图示意

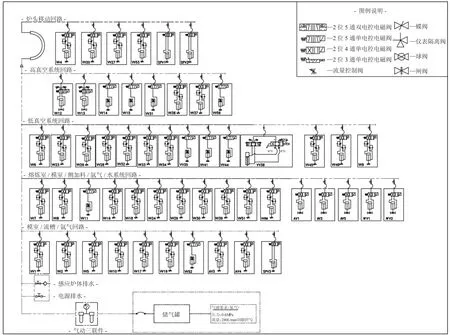

1.5 气动系统设计

气动系统主要是针对各种执行机构的动力驱动。如真空阀门和安全阀门的启闭、气缸活塞杆的运动,机械结构的传动等。气动系统是由气源(介质、压力和流量)、蓄能器(空气罐,100L)、气动三联件(调压、干燥、过滤)、集气汇流排、球阀、消音器等元件组成。控制原理见图6。

图6 气动系统原理图示意

1.6 液压系统设计

大型多功用真空熔炼炉液压系统很庞大,管线覆盖面积广,阀组多,执行点数多。以6tVIM为例,液压系统分三个独立的液压单元来设计,也就是三个液压站及其阀组。用于所有(除倾翻油缸外)执行机构(液压缸和液压马达)的动作,称为1号液压单元;用于倾翻浇铸,确保浇铸安全,称为2 号液压单元;用于打炉衬或炉外烘烤站,称为3号液压单元。1 号液压单元最大,油箱体积800L,采用双泵双电机,一用一备,系统工作压力设计值8MPa~12MPa,极限压力按24MPa 设计。2 号液压单元,油箱体积300L,采用双泵双电机,一用一备,系统工作压力设计值8MPa~12MPa,极限压力按24MPa 设计。2 号液压单元是专门用来熔炼和浇铸,熔炼时,通过后倾水平油缸进行摇炉,避免材料熔化搭桥,浇铸时,倾翻油缸前倾进行钢水浇铸,倾翻油缸配置保险阀,防止软管爆裂引起事故,此处保险阀必须安装在油缸进油口。值得注意的是,倾翻油缸采用单向无杆腔作用和有杆腔自重回落结构设计,即在远程或本地浇铸时,油缸进油通过液压比例阀控制坩埚倾翻的速度和方向,浇铸完成后液压缸靠坩埚自重回落至熔炼位置。所以,倾翻油缸回油管线是无油的,回油管必须接到油箱T1 口,即液面之上,回油管排气。3 号液压单元,油箱体积300L,采用单泵单电机,此系统使用频率不高且是单独控制,主要作用就是炉衬顶出和打制,或离线初步烘烤。

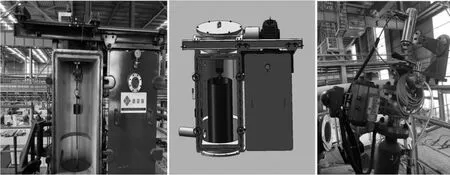

1.7 熔炼及其坩埚倾翻浇铸装置设计

熔炼及其坩埚倾翻浇铸装置由液压倾翻机构、位置检测装置(角度计)、短网系统(电源接口装置)和熔炼坩埚装置组成。倾翻机构用于熔炼与浇铸,在熔炼状态,可以摇炉防止原材料搭桥,在浇铸时实现炉体快慢速倾翻,在人机界面HMI 上实时显示坩埚位置和角度,有利于远程浇铸,位置显示和摄像视频双重确认保障设备安全。倾翻角度检测装置(角度计)正常安装在倾翻回转轴上,与倾翻随动。坩埚倾翻角度设计范围一般-10°~+100°,倾翻前端口的设计最大限度减少金属熔液流动的位移,保证钢液流向锭模,从而实现定点浇铸。由于大吨位坩埚,浇铸时间较长,以免温度损失较大,倾翻浇铸时可以选择带电模式,对钢水进行适度温度补偿。炉内短网设计至关重要,大吨位坩埚通常采用双侧进出线,根据搅拌形式不同水冷电缆数量亦不同,三相搅拌时水冷电缆设计数量是3 的倍数,单相搅拌时水冷电缆设计数量是2 的倍数。真空熔炼炉熔炼电压小于600V,通常有575V 和460V。炉内所有短网需要做真空绝缘处理,进行辉光放电测试。

大炉型真空炉通常配置两个或多个坩埚,坩埚大小可以按不同规格,坩埚之间能够快速进行互换,便于生产灵活调度,充分提高设备的利用率。“一炉多用,一机多炉”。6t 真空炉也可配置500kg、3t 等规格坩埚,材料研发和生产于一炉,减少设备投入成本。大型真空炉采用兼容性设计,更换坩埚即可以生产高温钼合金,也可以变形熔炼。坩埚漏钢检测和接地系统是大家非常重视的。直流注入式漏炉报警是最流行的设计方法,测量炉衬与感应线圈之间的电阻值,设定安全阻值后,计算机会实时预警并切断电源。一个接地/渗漏探测器来检测坩埚的安全,连续监测“接地/渗漏”的探测系统配有指示灯、毫安表、灵敏度可调控制器和试验电路用的按钮等。熔融金属通过炉底接地探针与大地连接,确保钢水接地以免危险。本装置会在如下四种情况时做出显示,并切断主电源。

(1)炉衬过薄或龟裂,直流注入式保护。

(2)金属熔液渗过炉衬到炉子线圈,直流注入式保护。

(3)炉衬过于潮湿,直流注入式保护。

(4)炉子或电源系统接地不良,直流注入式保护。熔炼及其坩埚倾翻浇铸装置外形结构如图7。

图7 熔炼及其坩埚倾翻装置

1.8 电源系统(熔炼+搅拌)设计

电源系统包括整流与逆变模块、电容站、输出隔离变压器和搅拌系统。以6tVIM为例,1600kW~2000kW,200Hz~300Hz 单相输出固态中频电源,由2200kVA,3 相,50Hz 输入变压器供电。熔炼电源在熔炼阶段(不含搅拌)满功率运行时能保证大于0.9 的功率因素。稳定可靠的电源系统,要求在空载、轻载、重载情况下都能可靠、平稳起动。高次谐波分量少,减少对电网的影响。系统须具有频率自动跟踪的功能,在熔化的全过程中始终保持实时最大功率输出,熔化速度通过选择功率控制。具有完备的保护电路安全连锁报警系统,工作可靠性高。

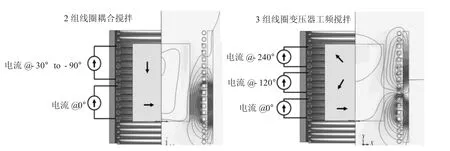

为了提高合金锭的内在质量,便于钢液充分脱气和合金均匀化,大型真空感应炉熔炼电源需要搅拌功能。电磁搅拌是最流行的设计,国内外都习惯用电磁搅拌的模式。电磁搅拌有三相工频搅拌和单相搅拌(UDS),三相工频搅拌技术非常成熟,容量适应性好,可以适用小炉型,更适应大炉型;UDS 技术是由美国发明的,属于一项新技术,但市场接受率较低和搅拌优势不明显,更适合小炉型搅拌,UDS 技术还需要有待改进,但制造成本较低。6t 以上的真空感应炉目前为止都采用三相工频搅拌。三相工频搅拌的感应线圈是3 组,UDS搅拌的感应线圈是2 组(美国Inductotherm 公司采用2 组)或3 组(美国AJAX 公司采用2 组或3组),2 组见多。线圈电磁搅拌示意如图8。

图8 电磁搅拌仿真效果图(左2 组,右3 组)

1.9 加料装置(上加料+振动侧加料)设计

大吨位真空熔炼炉一般配置上加料和振动侧加料两种加料方式,以提高效率,降低劳动强度,增强生产灵活性,上加料主要用于大块长料和返回大料等,振动侧加料装置一次加料可以2t~3t,料形尺寸一般在300mm×300mm×300mm 以内,效率非常高,解放了劳动力。上加料与浸入式测温装置兼容多功能合并设计,见测温装置详细描述。

为了提高生产效率和降低劳动强度,增加侧加料系统是行之有效的,振动侧加料系统不仅可以实现大坯料的加料,而且能够连续、有序、可控地进行合金加料。侧加料室内置振动落料槽,由驱动装置穿过隔离阀进入到熔炼室并定位在感应炉体上方。通过磁线圈进行电磁振动,振幅可调节。加料室密封盖开放式设计,便于加料和合金工艺布局,真空密封圈设有金属罩以防止加料时损坏密封。在侧加料室尾部设置一个直径100mm 的观察窗,意外情况下观察料仓是否回到原位。

振动侧加料具有以下优势:

(1)可更快的加入大部分返回料以及新料(如镍板、棒料及碎屑料)。

(2)开放式结构设计可以实现10min 内装载,实现更高的产量。

(3)加料速度可控,可以根据熔速调整加料速度,从而帮助提高熔炼速度。

(4)减少出现搭桥的风险,保证加料过程安全性。

(5)采用多套加料系统,加料灵活,保证设备使用过程更高的可靠性。

振动侧加料如图9 所示。

图9 振动侧加料装置

1.10 测温与取样装置设计

测温装置与上加料是兼容式设计,上加料室内集成了装料、测温和取样多功能于一体,位于熔炼室顶部,是一个独立的腔体,由摆动隔离阀与熔炼室隔开,包括了一个用于进出加料室装载料桶的悬臂托架。腔体内的装料、测温计、取样组件由变频电机驱动,可以快慢调速,通过位置传感器来实现精确定位。上加料室吊钩装有高强防脱钩装置。装料时料桶经行车调运至悬臂托架上并旋转至腔体内,料桶吊环与提升机构实现上下运动,料筒底部设计成“叶瓣型”,当遇高温可以自动打开料筒底部“叶瓣”,从而将材料加入到熔池中。测温和取样也是借用加料机构实现此功能。

测温装置同时采用浸入式热电偶和远红外光学测温两种形式,相互校准,随时采集温度数据。浸入式热电偶装置是运用变频电机驱动测温杆组件,热电偶杆内置二合一(测温或取样)B 型铂铑丝探测器。热电偶测温装置的升降采用手动和自动两种方式,自动方式时,测温杆的下降速度先快速,在靠近金属液时转为慢速,可以根据工艺要求调整运行速度。

光学高温计装置,即双色光学高温计(温度范围700~1800℃),固定在测温室顶上,随时打开气动隔离阀实现测温。

浸入式热电偶的定位装置确保其不会挡住光学高温计与钢液熔池的视线,从而使光学高温计能够手动与浸入式热电偶相校准。完成校准后,两者之间最大偏差±5℃。具备光学测温观察镜片吹氩除尘功能,保证长期测温准确性。安装气动隔离阀,在不破真空的情况下快速更换光学测温计观测窗。浸入式热电偶测温和双色光学高温计测温两套装置,光学高温计用于合金熔炼过程中的温度控制和记录,热电偶测温用于合金浇注温度的控制、测定和记录。两套测温系统可同时使用并互不干涉。上加料、浸入式测温和取样装置巧妙集成设计,集多功能于一身,减少操作繁琐,便于维护。上加料、测温与取样装置见图10 所示。

图10 测温与取样(上加料)装置

1.11 流槽系统设计

流槽系统是真空感应炉浇铸系统最重要的一环。流槽设计千变万化,因工艺、材料和产品不同而异。流槽形式有短流槽(≤900mm)和长流槽(一般小于2800mm),短流槽一般用于高温母合金的制备和小型真空炉,长流槽基本上适合于大吨位真空炉(大于3t)。为了不影响熔炼室的真空环境,单独设置了一个真空腔体便于热流槽放置于转运,驱动机构通过位移编码器准确定位热流槽在炉体前的浇铸位置。流槽设计适用于底部浇注和顶部浇注。流槽室中间包上方配备多片旋转玻璃的观察窗和照明,用于观察浇注,配备高清摄像头,在控制室进行远程浇铸操作。

一般情况下,短流槽有利于浇铸质量,减少温降和耐材接触污染。但是,受真空炉结构和铸锭尺寸等因素,大炉型真空炉一般流槽都在2m 以上,控制在2.8m 以内较好。

短流槽设计的优势:

(1)采用短流槽设计实现更低的过热度,有效减少夹杂物的生成和受耐材污染。

(2)短流槽结构减少耐材用量和减少加热能耗,长期来说降低生产成本。

(3)短流槽结构可以加快装入时间和缩短抽空时间,从而减少热量损失,进一步降低所需的过热度即可防止出现冻钢。

(4)炉体倾翻浇注方向与流槽方向一致,增强钢水流速,减少喷溅与损耗,且浇注速度更快。

短流槽与长流槽浇铸对比见图11、12。

图11 短流槽浇铸设计

图12 长流槽浇铸设计

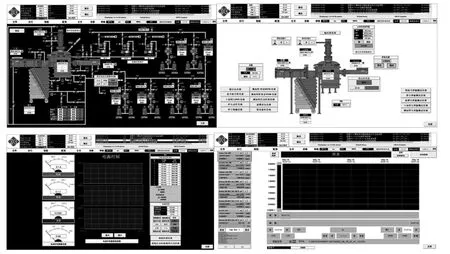

1.12 PLC 控制和HMI 人机交互系统

真空感应熔炼炉自动化、智能化控制系统是由上位机(HMI)和下位机(PLC)两部分组成。大型真空感应炉采用两套(一用一备)在线控制。上位机采用PC 机的人机界面控制和数据采集的集成控制系统。PC 机实时并连续记录时间、温度、真空度、功率等与工艺相关的参数,并将记录内容以不同的文件格式(如word、excel、图表)输出或打印。下位机PLC 可以与个人电脑或企业局域网络进行连接(提供必要的硬件和软件)。下位机采用西门子品牌SIMATIC S7-1500 系列的PLC 系统作为控制接口、信号处理和逻辑控制的单元。PLC 系统运维可设置为手动、自动和维修模式。程序控制、记录等功能切换操作简便,相应保护和明显的显示功能,避免误操作。手动程序和自动程序配备一键切换选择开关,为了数据安全,更改配方工艺设置有权限密码功能,更改前需要输入相应权限密码。温度、真空度监控曲线均为自动监控,无需人为控制,显示或隐藏监控曲线,方便操作员监控和判断生产过程数据情况。自动状态下,一键启动自动抽真空。软件能同时存储不同零件的工艺参数,启用密码锁定。控制系统设置不同层级的账号权限,如操作人员、工艺人员和管理人员等,保证不同权限人员对设备进行监控管理,保障数据安全。操作者通过软件系统实现设备操作控制、设备状态和工艺参数监控、工艺程序编制等。设备具备故障分析和监测功能。

计算机过程监控和数据自动化控制如下:

(1)熔炼过程控制;(2)浇铸过程控制;(3)真空压力控制;(4)惰性气体控制;(5)液压系统控制;(6)冷却水系统控制;(7)数据的采集和设定;(8)故障显示、报警等;(9)自动进行抽空以及泄漏率检查。

计算机上位机HMI 控制如下,如图13 所示。

图13 HMI 自动控制系统

(1)主界面

主要显示炉体的状态,查看各个限位开关处在的位置(铸锭室炉门)、压力、真空泵状态、电源供电状态、熔炼温度等状态信息。在主屏幕中通过按钮来操作真空泵组,熔炼室在自动抽空模式下运转时,高真空系统正常在设定压力(15Pa 或以下)自动启动,也可以手动通过初级真空泵组来启动抽空,真空阀和真空泵启动的先后顺序进行条件联锁控制,若操作顺序有误,系统会进行保护并提示。

(2)真空控制界面

真空控制界面屏显示所有真空腔体和系统压力,PLC 系统按自动顺序对每个腔体进行泄漏率检测,并记录最新一次的泄漏率数值。

(3)液压控制界面

液压控制屏显示液压泵的工作状态,显示现场的运行信息,主要包括液位、油温和流体加热器是否开启等。

(4)水系统控制界面

水系统控制高、低压汇水排全部循环水路,显示每个回路的流量、温度和压力。

(5)熔炼电源控制

熔炼电源控制屏实时显示和控制电流、电压、频率及功率等信息,远程操作电源熔炼功能。设置熔化功率曲线,电源系统按照预先设定的功率曲线自动给定。

另外还有惰性气体(氩气)控制界面、报警和历史记录以及工艺曲线生成图。

主要用于工艺数据分析,记录的数据生成相应的曲线,从而追溯工艺数据。

2 大型真空感应熔炼装备技术的发展趋势分析

真空感应熔炼装备技术伴随材料新工艺、工业基础与计算机技术的发展而不断走向自动化、数字化和智能化。在欧美,高端材料一度受军工需求带动,加之工业配套基础完备,真空熔炼技术发展迅速且盛行。上世纪70 年代,中国从英国Inductotherm 曾经引进了3 台1.5t 真空炉,其中一台至今仍放置在长城特钢公司,现在看来这台设备还是比较落后的,没有任何自动化控制。自从90年代工业计算机在美国问世,各行各业经过30 年的发展至今,已发生翻天覆地的变化,几乎所有领域都离不开计算机,计算机控制技术成为各行各业的发展基石,真空熔炼装备也不例外。特别是近10 年来,真空熔炼装备技术也突飞猛进,基本3~5年就有大的技术变化,其中计算机控制软件、数据库技术、模拟与仿真孪生技术和工厂MES 系统无纸化等,大型熔炼装备正向智能化方向前行。

随着我国航空航天和国防军工等核心竞争力领域的发展,高端材料的研发及其相继产业化,传统钢铁冶金的全面迭代升级,“双碳”环保节能政策的推行,国外先进冶金技术的借鉴,这些因素直接加速真空感应熔炼工艺技术在我国冶金工业中占有主导地位。

近些年,我国真空感应熔炼炉的市场需求量日益增大,特别是大型化的真空熔炼装备逐年增多,吨位规格从6t~30t 不等。大型真空炉在世界范围内的保有量还是较大的,日本现在最大的真空炉是24t 级。在我国,6t 以上真空炉很少,数量只在15 台以内,其中大半还是老旧设备,抚顺特钢2014 年引进了一台20t 真空感应熔炼炉,2020 年又引进1 台30t 真空炉,且国内仅此最大的2 台。与国外发达国家相比,中国正处于产能提升之际,大吨位、高性能、智能化的真空熔炼炉捉襟见肘,缺口大。上海鑫蓝海公司这两年就向宝武集团宝武特冶、鞍钢集团长城特钢和中航上大设计了3台6t 多功用、高性能的真空感应熔炼装备,可以想见,我国未来大型化真空熔炼炉需求量一定会猛增,甚至超过国外平均保有量,这是国家高质量、低碳排、可持续战略发展之需。

真空熔炼装备大型化是理所当然的,自动化和智能化是技术方向,云计算、孪生技术和数字化技术等新兴技术不断涌现必将赋能中国制造。总之,中国大型真空熔炼装备国产化技术日趋先进,与欧美技术相生相长,借鉴之后擅长发扬,将青出于蓝而胜于蓝。