高效澄清技术在火电厂含煤废水处理系统中的应用

康少鑫,杨 杰,胡明睿,吴有兵,邢文斌

(1.西安西热水务环保有限公司,陕西 西安 710032;2.中国华能集团有限公司,北京 100031;3.华能陇东能源有限责任公司正宁电厂,甘肃 庆阳 745306)

近年来,为响应国家对电力行业环保和节能减排的要求,国内多数火电厂开展了全厂废水“零排放”改造工程〔1-4〕。火电厂废水主要为含煤废水,来自煤场、碎煤机室、输煤栈桥等场所,水量一般为10~50 m3/h。含煤废水悬浮物含量高、浊度大,需经净化处理后回用〔5-7〕。含煤废水传统处理方式多采用立式罐体结构的高效净水器,利用其内部离心旋流结构、悬浮滤料层等实现对原水的净化,但由于该方法管道混凝反应不彻底、旋流分离效果不理想等原因,通常会造成药剂投加量偏差大、滤料及水帽堵塞、产水水质波动大等问题,近年来已逐步被电絮凝等工艺〔8-9〕替代。电絮凝工艺〔10-11〕无需投加药剂,产水水质好,但存在耐水质水量冲击负荷能力差、后期故障率高等不足,此外,其对运行和维护管理水平要求也较高。

高效澄清池是综合絮凝/沉淀/污泥浓缩技术的高负荷一体化水处理设备,凝聚区、絮凝区及沉淀澄清区分别独立设置,结构简单,处理过程中采用机械搅拌加强污泥回流,混凝反应效果好,多用于含浊、含硬度原水和排污水的预处理〔12-14〕。本工程采用“预沉淀+高效澄清池”工艺对华东地区某1×110 MW+3×150 MW 燃煤机组热电厂含煤废水进行处理,取得良好效果,可为含煤废水处理工程设计及应用提供参考。

1 工程概况

1.1 设计水量、水质

本工程设计处理水量为40 m3/h,出水水质需满足《发电厂废水治理设计规范》(DL/T 5046—2018)中相关标准。设计进水、产水水质见表1。

表1 设计进水及出水水质Table 1 The design influent and produced water quality

1.2 工艺流程

工艺流程见图1,一体化高效澄清池PID 系统示意见图2。厂内含煤废水收集至新建煤水沉淀池,通过预沉淀后,经提升泵输送至凝聚反应池,池内投加凝聚剂聚合氯化铝(PAC),并在快速搅拌后自流入絮凝反应池。来水在絮凝反应池内与助凝剂聚丙烯酰胺(PAM)和回流污泥实现充分混合,形成附带大量污泥絮体的悬浊液,而后进入斜板澄清池沉淀澄清,产水收集至清水池,剩余污泥经污泥排放泵输送至沉淀池。沉淀池底部煤泥经抓斗机清理至晾晒坪,晾晒干化后运回煤场。

图1 含煤废水处理系统工艺流程Fig.1 Process flow chart of coal-containing wastewater treatment system

图2 一体化高效澄清池PID 系统图Fig.2 The PID system diagram of integrated high efficiency clarifier

1.3 主要参数

工程一体化高效澄清池系统设计出力为40 m3/h,凝聚反应时间为3 min,絮凝反应时间为8.7 min,澄清区表面负荷为4.5 m3/(m2·h),强化絮凝回流比为8.0,污泥回流量为2 m3/h。系统配备煤水提升泵、污泥回流及排放泵、凝聚剂PAC 及助凝剂PAM 加药装置等,设备参数详见表2。

表2 配套设备参数Table 2 Supporting equipment parameters

2 烧杯试验

对原水水样进行烧杯试验,分别考察凝聚剂(质量分数10%的聚合氯化铝PAC)和助凝剂(质量分数0.1%的聚丙烯酰胺PAM)在不同加药质量浓度下的凝聚反应和絮凝反应效果,据此初步确定在该水质条件下混凝反应药剂最佳的投加量。

(1)取6个500 mL 烧杯各加入3 L原水水样,搅拌下投加PAC,加药质量浓度分别为5、10、15、20、25、30 mg/L,搅拌器转速均设置为150 r/min,搅拌至矾花出现,并呈稳定状态时对比发现,当PAC 投加质量浓度为25 mg/L 和30 mg/L 时,矾花生成量大、稳定且均匀,考虑经济性,确定PAC 投加质量浓度为25 mg/L。

(2)取6个500 mL烧杯各加入3 L原水水样,投加PAC 25 mg/L,在150 r/min转速下搅拌至矾花稳定后分别投加PAM 0.5、1.0、1.5、2.0、2.5、3.0 mg/L,加药完毕搅拌器转速调为50 r/min,持续搅拌10 min,之后静置10 min,取上清液测定悬浮物质量浓度,所得结果分别为41、27、21、9、9、13 mg/L。由此可以看出,在PAC 投加质量浓度为25 mg/L、PAM 投加质量浓度为2.0 mg/L 时,形成的絮体沉降性能好。综上,确定PAC 和PAM 在初始调试时投加质量浓度分别为25 mg/L 和2.0 mg/L。

3 调试与运行

3.1 凝聚剂投加量对系统运行的影响

设置初始调试条件Q=40 m3/h、污泥回流比4%、助凝剂PAM 投加质量浓度2.0 mg/L、排泥频率为累计进水24 m3排泥1 次,在此条件下考察实际工况下最佳凝聚剂PAC 投加量。结合烧杯试验结果,且考虑回流污泥与PAC 的协同混凝效应,对比考察PAC 投加质量浓度区间为19~28 mg/L 时产水浊度和产水悬浮物的变化情况,结果见图3。

图3 凝聚剂投加量对产水浊度和SS 的影响Fig.3 Effect of flocculant dosage on turbidity and SS of product water

由图3 可以看出,在考察区间内,产水浊度和产水SS 均随PAC 投加量的增加呈先下降后上升趋势,且平均产水浊度和SS 均分别不大于3.0 NTU 和8.0 mg/L,其中当PAC 投加质量浓度为22 mg/L 时,产水水质相对较好,平均产水浊度和SS 分别为2.3 NTU和6.4 mg/L。取沉淀区泥水混合样进行表观分析,发现当PAC 投加质量浓度为19 mg/L 时,絮体粒径分布不均,大絮体粒径数量较少,水样偏浑浊,这可能是由于PAC 和PAM 投加比例偏低导致颗粒物凝聚反应不充分,无法有效被PAM 的大分子链吸附;当PAC 投加质量浓度为22 mg/L 时,污泥絮体与上层清液分离较好,SV15为20%;当PAC 投加质量浓度为25 mg/L 时,大粒径絮体约占絮体总量的80%,但水中细碎絮体较多,SV15约为45%;PAC 投加质量浓度为28 mg/L 时,大粒径絮体占比约为60%,小粒径絮体多且密,SV15增加至70%,这可能是由于絮凝池中PAC 有效含量过高,导致PAM 分子链上的活性吸附位点被过量的PAC 分子包裹,造成絮凝反应所需的粒子表面活性位点不足,进而致使絮体粒径无法进一步增大。因此,在该工况下,凝聚剂PAC 最佳投加质量浓度为22 mg/L。

3.2 助凝剂投加量对系统运行的影响

设置Q=40 m3/h、污泥回流比4%、凝聚剂PAC 投加质量浓度22 mg/L、排泥频率为累计进水24 m3排泥1 次,对比考察助凝剂PAM 投加质量浓度为1.4、1.6、1.8、2.0 mg/L 时,产水浊度和产水悬浮物SS 浓度的变化情况,结果见图4。

图4 助凝剂投加量对产水浊度和SS 的影响Fig.4 Effect of the dosage of coagulant aids on the turbidity and SS of produced water

由图4 可以看出,产水浊度和SS 均随PAM 投加量的增加呈先下降后变化趋于平缓趋势,其中,当PAM 投加质量浓度≥1.6 mg/L 时,产水浊度稳定在3.0 NTU 以下,SS 降至最低6.0 mg/L 左右,因此,确定助凝剂最佳投加质量浓度为1.6 mg/L。

3.2 活性污泥回流比对系统运行的影响

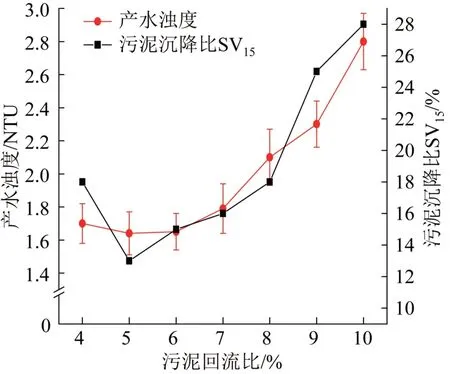

通过将斜板澄清池活性污泥回流(设回流量为L)至凝聚池对来水进行调质,可显著提高絮凝效果,节省药剂投加量〔15-16〕。在Q=40 m3/h、凝聚剂PAC 投加质量浓度为22 mg/L、助凝剂PAM 投加质量浓度为1.6 mg/L 条件下,对比考察了在不同污泥回流比R(R=L/Q)条件下,系统产水浊度和沉淀区污泥沉降比SV15的变化情况,结果见图5。

图5 污泥回流比对产水浊度和SV15的影响Fig.5 Effect of sludge reflux ratio on turbidity of produced water and sludge sedimentation ratio

由图5 可看出,系统产水浊度和污泥沉降比均呈现随污泥回流比增加先下降后上升的趋势。其中,当R≤8% 时,SV15平 均 值 为16%,最 小 可 达 到13%,平均产水浊度约1.8 NTU;当R>8%时,SV15>20%,产水浊度>2.0 NTU。分析可知,当R>8%时,过高的污泥回流量会导致澄清区污泥沉降性能下降,产水浊度升高,故该工况下最佳污泥回流比R宜控制在4%~8%范围内。另通过调试发现,当选定污泥回流比为6%时,PAC 投加质量浓度为22 mg/L,PAM 投加质量浓度可调减至1.4 mg/L,此时,产水浊度小于2.0 NTU,SS 为4.2 mg/L;此外,在冬季运行期间发现,将污泥回流比R调整至4%,PAC 投加质量浓度为22 mg/L,PAM 投加质量浓度调增至2.2 mg/L时,产水浊度可控制在2.0 NTU 以内,此时测得其SS不大于5.0 mg/L。因此,为实现活性污泥回流与助凝剂良好的协同作用,活性污泥回流比R宜控制在4%~6%范围内。

3.3 最佳排泥周期的确定

3.3.1 理论排泥周期

该系统采用间歇性运行方式,故根据累计进水体积可确定排泥周期,累计进水体积可由式(1)计算得出;根据污泥浓缩泥斗容积、排泥泵流量可计算排泥时间,具体见式(2)。

式中:Q累计——单个排泥周期内累计进水体积,m3;

V——污泥浓缩泥斗容积,m3;

C——泥浆中固体质量分数,%;

ρ——污泥密度,kg/m3;

SS——悬浮物质量浓度,mg/L。

式中:t——排泥时间,min;

V——污泥浓缩泥斗容积,m3;

q——污泥排放泵流量,m3/h。

高效澄清池污泥浓缩泥斗容积为0.9 m3,通过测定可得澄清池排放泥浆平均含水率为99.2%,污泥密度约为1.01×103kg/m3,平均进水SS 为300 mg/L,进水流量Q=40 m3/h,排泥泵流量为q=3 m3/h,经计算,理 论 排 泥 周 期 内 累 计 进 水 量Q累计=0.9×(1-99.2%)×1.01×103×103/300≈24 m3,即累计进水体积达24 m3时,将进行一次自动排泥,单次排泥时间t=V/q×60=18 min。

3.3.2 实际最佳排泥周期

在Q=40 m3/h,凝聚剂PAC投加质量浓度为22 mg/L,助凝剂PAM 投加质量浓度1.4 mg/L,污泥回流比R=6%条件下,考察了单个排泥周期的累计进水体积Q累计在20、24、30、35、40、45 m3时,即不同排泥周期下系统进水悬浮物及产水浊度的变化情况,结果见图6。

图6 排泥周期对系统进水SS 和产水浊度的影响Fig.6 The influence of the sludge discharge cycle on the concentration of suspended solids in the influent water and the turbidity of the effluent water

由图6 可看出,进水SS 和产水浊度分别随着单个排泥周期累计进水体积的增加而呈现下降和上升趋势。当Q累计≤24 m3时,平均进水SS 高于300 mg/L;当Q累计≥30 m3时,平均进水SS 约 为280~290 mg/L。分析原因,这可能是由于Q累计较小时,排泥周期短,污泥浓缩效果不佳、含水率较高,排放至煤水沉淀池后,由于污泥沉淀性能差导致进水悬浮物含量增加。当Q累计由35 m3增加至40 m3时,产水浊度由2.0 NTU 增加至3.0 NTU 以上,同时测得其出水SS 从5.2 mg/L 增加至7.9 mg/L,这是由于澄清池底部污泥沉积过量,进而造成“翻池”现象。因此,为避免排放污泥对澄清池进水水质和产水水质产生不利影响,该工况下,澄清池的排泥频率宜以累计进水体积Q累计=35 m3排泥1 次为最佳。

4 运行成本分析

本工程于2020 年6 月正式投运,系统设计出力为40 m3/h,一次性投资建设费用240 万元。系统年运行时间按5 000 h计算,其中设备折旧按直线折旧法计,即设备成本约为26.67 万元/a;凝聚剂PAC 年消耗量约为4.4 t,药剂费用约1.02万元/a;助凝PAM 年消耗量约为0.45 t,药剂费用约为0.34 万元/a;系统运行总功率为15.7 kW,电费按厂内自用电0.37 元/(kW·h)计,产生电费约为2.9 万元/a;运行维护费用约为5 万元/a。综上,得出年运行成本为35.93 万元,折合单位水处理成本约为1.79 元/m3。

5 结论与建议

(1)高效澄清技术适用于火电厂含煤废水的处理,其药剂投加量少,处理成本低,最终废水中的煤粉以煤泥形式回收至煤场,无二次污染且不会对煤粉品质产生不利影响。

(2)含煤废水通过采用高效澄清技术处理后,产水浊度稳定保持在2.5 NTU 以下,SS 小于10 mg/L,产水水质满足回用至煤场喷淋、栈桥冲洗、车轮冲洗等用水要求。

(3)建议采用两级或多级预沉淀方式,系统污泥排放至首级沉淀池,降低对一体化高效澄清池进水水质的影响;系统排泥利用自重沉淀、浓缩、清理、晾晒后掺烧处理,省去污泥脱水系统。

(4)建议在冬季运行期间,增加絮凝池污泥沉降比监测频率,通过适时调整系统出力、加药量、污泥回流量等方式,确保系统最佳运行效果和运行稳定性。