河南省某工业污水处理厂工艺设计探讨

高伟楠,程树辉,纪海霞,张欣蕊

(北京市市政工程设计研究总院有限公司,北京 100082)

目前,关于生活污水高出水标准的工程案例屡见不鲜,所采用的工艺路线也趋于稳定。但对于工业污水来讲,解决其高排放标准的工程案例中,针对单一工业污水处理的案例较多,而对于综合性工业污水处理厂,特别是大型综合性工业污水厂的设计案例则相对较少。事实上,对于单一工业污水来讲,部分特定指标的达标往往需要付出较高的代价,且随着出水标准的提升,将进一步增加企业负担,而综合污水处理厂能够对不同行业的水质取长补短,缓解企业运营压力,更利于解决中小企业聚集区发展和污染之间的矛盾。工业污水的高排放标准达标核心是有机物的处理,相比生活污水来讲,工业污水可生化性相对较低、难降解有机物含量高,增加了其处理难度。笔者以河南省某综合性工业污水处理厂为例,依据实际进水条件,对污水处理方案进行了工艺的比选及综合设计,以期为其他类似污水处理项目提供参考。

1 工程概况

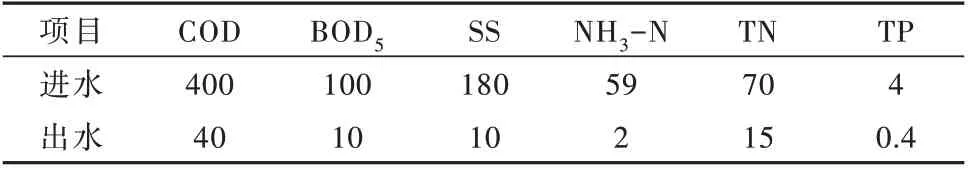

河南省某综合污水处理厂,设计规模为15 万m3/d,主要服务于工业园区。污水厂进水中工业污水所占比例超过80%,设计进出水水质如表1 所示,出水总氮执行《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A 标准,其余指标执行《地表水环境质量标准》(GB 3838—2002)Ⅴ类标准。

表1 设计进出水水质Table 1 Designed inlet and outlet water quality mg/L

本工程进水以难降解工业污水为主,涵盖了造纸、制药、氮肥制造、印染、精细化工等诸多类型企业污水。其中,排污贡献率较高的工业企业均设置了预处理设施,且多设置了水解酸化及二级处理工艺,其产生的污水送至污水处理厂时,所含有的易降解、易水解有机物已消耗殆尽,致使污水处理厂进水可生化性较差(BOD5/COD=0.25),影响后续处理过程中的生物脱氮除磷,因而需通过预处理提高进水可生化性,再通过生化处理单元对污水进行生化处理。同时为确保出水水质稳定达标,需设置后处理设施,增设深度处理单元对出水COD 进行控制,保障最终出水达标。

2 有机物处理工艺比选

2.1 预处理工艺的选择

预处理的目的是提高进水BOD5/COD,保障生化系统高效运行。有工程报道的提高污水可生化性的预处理方法主要包括水解酸化法和预氧化法。

(1)水解酸化法。水解酸化法可利用兼性厌氧的水解和产酸细菌将废水中的难溶性有机物水解为溶解性有机物,使难降解的大分子物质转化为易降解的小分子物质,从而提高进水的可生化性。水解酸化法效果好、成本低、不会造成二次污染,在难降解废水的处理中有着广泛应用,但其对停留时间的要求较高,实际工程应用中停留时间多在8 h 以上,最长达到18 h〔1-5〕。周传庭等〔6〕针对上海某工业聚集区污水的处理,设置水解酸化池的停留时间为8 h时,废水BOD5/COD 从0.25 提高 到了0.40 左右;段跟定等〔7〕在对某工业园区废水的处理中,设置水解酸化停留时间为8 h 时,废水BOD5/COD 未有明显提高,而当水解酸化停留时间达到18 h 时,废水BOD5/COD 才从0.29 提升至0.40〔3〕。较长的停留时间增加了工程投资及占地,在一定程度上限制了水解酸化法的应用。

(2)预氧化法。预氧化法主要是通过氧化剂使有毒、难生物降解的有机物环状分子或长链分子部分断裂,从而使难生化降解的大分子物质变成易于生化降解的小分子物质,提高废水的可生化性。研究表明,臭氧预氧化能够显著提高污水BOD5/COD,一定条件下可将BOD5/COD 从0 提高至0.15~0.5〔5,8〕。C. A. SOMENSI 等〔9〕将臭氧预氧化法应用于处理纺织原料废水的中试装置中,有机物去除率可达25.5%,BOD5/COD 提高6.8 倍,有效改善了废水的可生 化 性,削 弱 了 废 水 毒 性。Xujie LU 等〔10〕采 用 臭氧预处理染料废水时,废水BOD5/COD 从0.102 提高到0.406,同时COD 去除率<30%,为生物处理系统保留了可降解碳源。整体上,预氧化可显著提高废水BOD5/COD,并能够去除水中生化毒性,有利于后续生化系统稳定运行。但以臭氧氧化法作为一级处理提高进水可生化性时,由于受进水悬浮物(SS)的影响,臭氧消耗量较大,致使系统运行费用较高,需增设高效沉淀池降低进水SS,提高臭氧利用率。

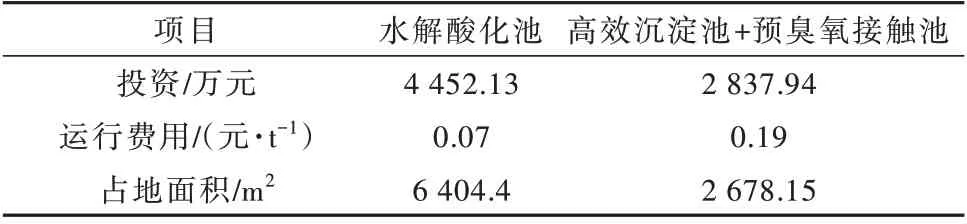

(3)预处理工艺选择。工程上,一般采用建设水解酸化池以实现废水的水解酸化处理,采用“高效沉淀池+预臭氧接触池”实现废水的预氧化。将实现上述2 种预处理方法的实施方案进行经济分析,对其投资、运行费用、占地进行比较,结果见表2。

表2 工业预处理方案比较Table 2 Comparison of industrial pretreatment schemes

由表2 可知,水解酸化方案的投资高、占地大,臭氧预氧化方案的运行费用较高。由于本项目占地受限,占地是制约性因素,在满足技术条件下,应优先考虑占地节约的工艺,故预处理选择臭氧预氧化方案。

2.2 生化处理工艺的选择

本项目脱氮主要在生化段完成。传统A2O 工艺中,由于受到硝化液回流比的限制,理论上总氮的极限去除率为80%。多段A2O 工艺在好氧区后增加了后置缺氧区及后置好氧区,通过推流将好氧区硝化产生的硝酸盐氮送至后置缺氧区进行处理,从而提高了总氮去除率(可达90%以上),后置好氧区对于后置缺氧区遗留的有机物做进一步去除。天津市宁河区城市污水处理厂两期工程分别采用了多段A2O和A2O 工艺,在总停留时间小于A2O 工艺的前提下,多段A2O 实际出水效果优于A2O 工艺〔11〕。

本项目设计TN 去除率接近80%,即为理论上A2/O 工艺的脱氮能力极限,因此本次设计采用多段A2O 工艺。二沉池选用成熟低耗的辐流式周进周出二沉池。

本工程进水氨氮、总氮均较高,BOD5/TN=1.43,进水BOD5严重不足,需外加碳源,同时考虑到工程进水中工业污水比例较高,水量、水质波动性较大,且进水碱度可能不足,需预留药剂投加位点。

本工程生物池设计时充分考虑了预臭氧氧化单元出水高溶解氧对于后续单元处理效果的影响,延长了厌氧区停留时间并在厌氧区进行了强制脱气。

2.3 深度处理工艺的选择

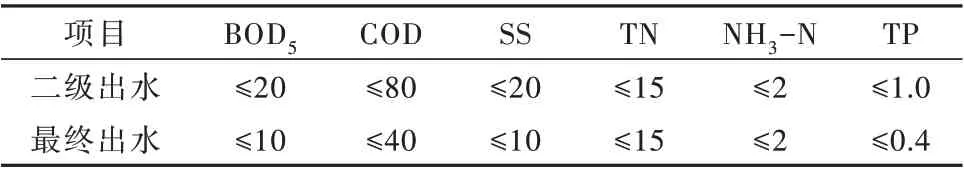

经过二级生物处理后,出水中污染物指标大幅下降,但与出水指标相比仍有一定差距,需选择针对性的深度处理工艺。本工程预测二级生物处理出水及最终出水水质指标如表3 所示。二级出水SS 受限于二沉池的泥水分离能力,预计将携带10~20 mg/L的非溶解性COD,过滤后二级出水COD 会有所降低,但仍需进一步处理。目前,处理难降解有机物的工艺主要包括高级氧化工艺和吸附工艺。

在某煤矿乳化液泵站改造中,采用了智能集成工业系统,包括使用了多级过滤、PLC智能控制、变频控制系统运行状态记录等自动化设备。

表3 预测的出水水质指标Table 3 Predicted effluent quality index mg/L

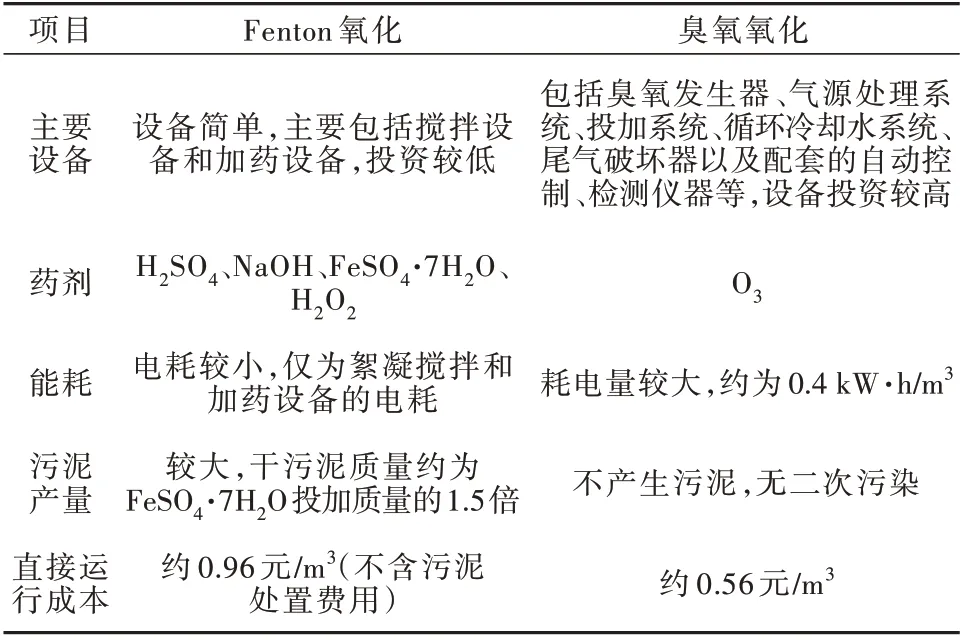

(1)高级氧化工艺及方案比选。目前最为常用的高级氧化技术主要有Fenton 氧化和臭氧氧化。Fenton 试剂具有极强的氧化能力,特别适用于对难生物降解或有生物毒性的工业废水的处理,但因作为其生产原料之一的双氧水本身不稳定,可能对处理效果有一定的影响。臭氧氧化具有接触时间短、处理效率高、不受温度影响等特点,并具有杀菌、除臭、除味、脱色等功能,同时,臭氧分解后产生新生态氧原子,其在水中形成·OH,可快速除去废水中的有机污染物,而自身被分解为氧,不会造成二次污染,并且,经大量实验证明,其对于废水中木质素等难降解物质的氧化降解具有较好的效果。2 种技术的特点对比见表4。

表4 Feton 氧化和臭氧氧化工艺比较Table 4 Compartson of Feton oxidation and ozone oxidation processes

由表4 可知,Fenton 试剂氧化法的一次性投资略低于臭氧氧化,但是其运行成本远高于后者,且还需额外的污泥处理处置费用,此外,其对水质变化较为敏感,对人工操作要求较高。综合考虑投资、后期运行费用及管理等因素,本项目深度处理单元推荐采用臭氧氧化技术,同时,因臭氧氧化去除COD 成本较高,为进一步降低运行成本,采用“臭氧氧化+曝气生物滤池(BAF)”实现对COD 的进一步去除并对氨氮进行把关,同时在设备前端增加多效澄清池降低TP、SS,提高臭氧的利用率。

(2)吸附工艺及方案比选。本工程二级处理出水COD 较高,且臭氧氧化具有一定的选择性,单一的采用臭氧氧化存在一定的不达标风险,因此考虑增加活性炭吸附单元进一步降低污水COD。目前使用较多的吸附工艺主要包括加炭澄清池及活性炭吸附床工艺。综合比较,加炭澄清池技术更为灵活,具有更好的耐冲击能力,通过调整粉末活性炭的投加量,能够有效地确保出水水质安全,同时能够对TP起到很好的去除作用,因此,采用加炭澄清池作为吸附单元。

综上,本工程深度处理工艺采用“澄清池+臭氧氧化+BAF+加炭澄清池”组合工艺。

3 主要技术路线及设计参数

3.1 主要技术路线

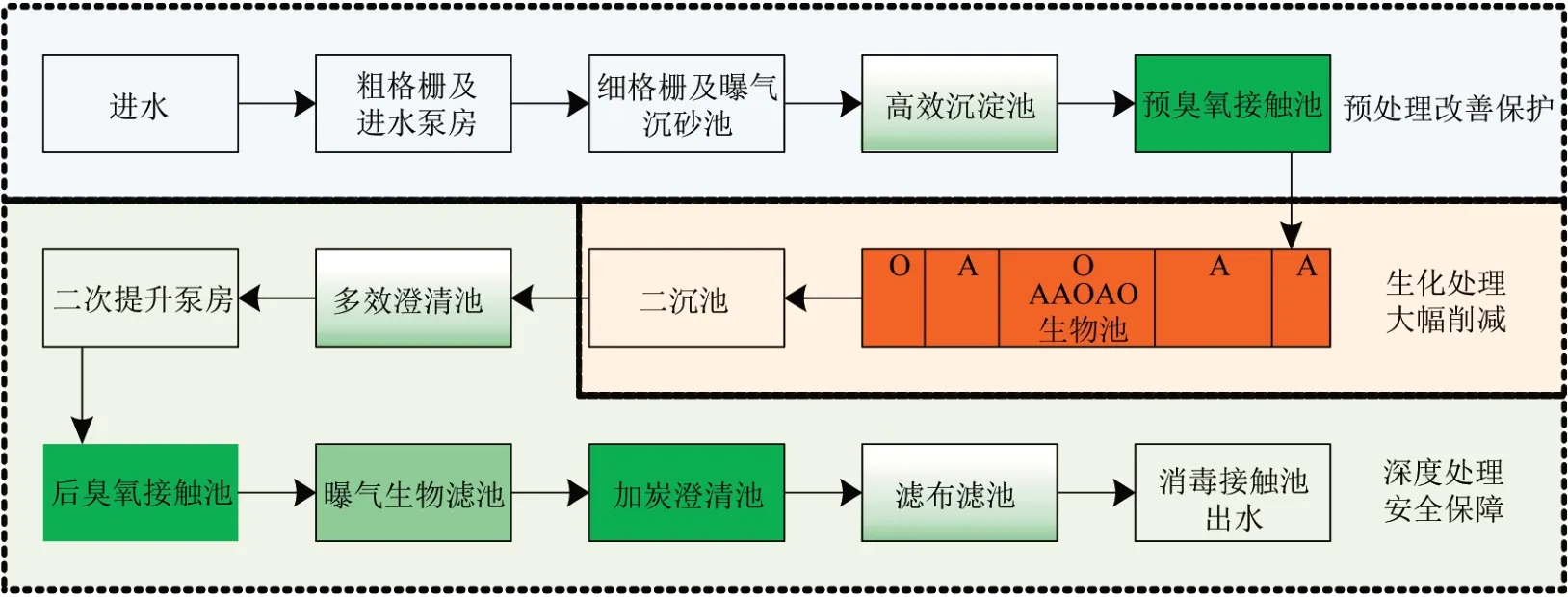

通过以上分析,本工程最终确定了以“预氧化+多段A2O 生物池+多效澄清池+臭氧氧化+曝气生物滤池+加炭澄清池”为核心的工艺路线,工艺流程见图1。

图1 工艺流程Fig.1 Process flow diagram

相较于市政污水处理厂来讲,工业污水处理厂进水波动性较大,含部分有毒有害物质,如有毒有害物质超过阈值会对微生物造成不可逆的影响。基于此,本工程在系统的抗冲击性能上充分考虑了物化工艺在此方面的优势。在生化系统承受范围内,可通过调整运行参数等措施应对水质波动;如遇非正常来水进入时,则可通过预警系统,控制短时污水进入事故池;当非正常来水量超过事故池储存能力时,废水跨越生化处理段,通过物化手段进行临时处理,以提高系统安全性。

3.2 主要设计参数

高效沉淀池:3 组,设计表面负荷为20 m3/(m2·h),由混凝反应池、介质反应池、絮凝反应池及沉淀池组成,各池停留时间分别为2、2、4、25 min。

生物池:3 组,采用五段式A2O 生物池,完全混合式池形,有效水深6.5 m,总设计停留时间为21 h(厌氧区3 h、缺氧区5.5 h、好氧区7 h、脱气区0.5 h、后置缺氧区3.5 h、后置好氧区1.5 h),污泥质量浓度为3 000~4 000 mg/L,生物池最大气水比为9.5∶1,污泥回流比为30%~100%,混合液最大回流比为300%。

二沉池:4 座,采用辐流式周进周出沉淀池,单池直径为45 m。设计表面负荷为0.98 m3/(m2·h),平均固体负荷为190 kg/(m2·d),平均水力停留时间为4.07 h。

多效澄清池:3 组,设计表面负荷为35 m3/(m2·h),由混凝反应池、介质反应池、絮凝反应池及沉淀池组成,各池停留时间分别为2 、2 、4、15 min。

主臭氧接触池:2 组,采用三段式臭氧接触池,有效水深7 m。设计停留时间为1 h,最大臭氧投加质量浓度为50 mg/L,三段的臭氧投加质量比为2∶1∶1。

曝气生物滤池:2 座,单座12 格,单格过滤面积90 m2,平均滤速2.89 m3/(m2·h)。单格滤池由陶粒滤料组成的生物过滤区及滤料下的曝气区组成,滤料采用3~5 mm 陶粒,COD 去除负荷约0.6 kg/(m3·d),采用气水反冲洗方式进行反洗,反洗周期为4~6 d。

加炭澄清池:3组,设计表面负荷为15 m3/(m2·h),由活性炭反应池、混凝反应池、介质反应池、絮凝反应池及沉淀池组成,其中混凝反应池、介质反应池、絮凝反应池及沉淀池停留时间分别为2、2、4、15 min。

滤布滤池:4 组,滤盘直径3 m。每个滤池设置22 个盘片,峰时滤速为7.7 m3/(m2·h)。

4 工程运行效果

工程于2019 年开工建设,2021 年通水试运行,目前实际进水量约8 万t/d,出水COD、氨氮、总氮及总磷平均分别为22、0.45、4.45、0.04 mg/L,出水水质优于设计预期。

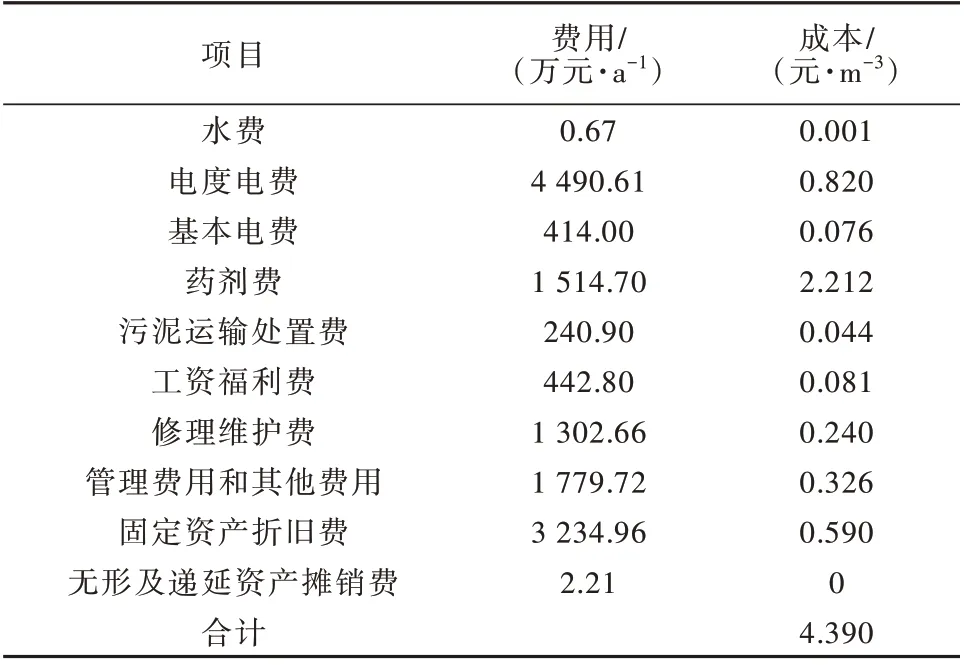

5 工程投资及成本

本工程概算总投资为62 006.37 万元,其中工程费用51 660.17 万元,对于工业污水厂来讲初期投资较低。经营成本3.80 元/m3,加上固定资产折旧费、无形及递延资产推销费,折合单位水处理成本约为4.39 元/m3,具体见表5。与同类污水处理厂相比,该污水厂的初期投资及运行费用均较低,证明了该技术路线在综合处理成本上具备一定优势。

表5 成本计算Table 5 Cost calculation

6 结论

对于综合性工业污水的处理,应重点围绕有机物的处理设计工艺路线,综合考虑预处理、生化处理及深度处理工艺的采用与选择。本工程采用以“预氧化+多段A2O生物池+多效澄清池+臭氧氧化+曝气生物滤池+加炭澄清池”为核心的工艺路线对污水进行处理,出水总氮达到《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A 标准,其余指标达到《地表水环境质量标准》(GB 3838—2002)Ⅴ类标准。