A/O-MBBR 技术提升煤化工废水处理效果的研究

贺 飞,朱德汉,李 成,方 辉

(1.国能新疆化工有限公司,新疆 乌鲁木齐 831404;2.上海易湃富得环保科技有限公司,上海 200082)

煤化工废水一般是指在煤化工生产工艺过程中产生的工业废水,主要包括煤炭焦化、煤气净化和化工产品回收精制过程中产生的废水〔1〕。煤化工废水产量大,所含污染物成分复杂、浓度高、危害大。煤化工废水中污染物主要包括酚类、杂环类、芳烃类有机物,氨氮和磷化物等〔2〕。寻求高效稳定、成本低廉的煤化工废水处理工艺已经成为我国煤化工产业发展的迫切需求。

移动床式生物膜反应器(Moving-bed Biofilm Re⁃actor,MBBR)是一种结合了生物膜法和活性污泥法的新型生物流化床水处理反应单元〔3-5〕,其基本原理是在悬浮填料上生长生物膜,利用悬浮填料在反应池中的流动使生物膜与水中污染物充分接触,从而实现对废水的生化处理〔6-7〕。MBBR 克服了固定床反应器需要定期反冲洗、流化床反应器需要使载体流化、淹没式生物滤池需清洗滤料和更换曝气器等这些复杂操作的不足,而且保留了传统生物膜法抗冲击负荷能力强、污泥产量少、泥龄长的优点〔8-9〕,同时,与活性污泥法相比,MBBR 的污泥龄较长,所以硝化细菌的量较多,脱氮效果也更好,因此受到了研究者的广泛重视并得到了迅速发展。

MBBR 工艺具有基建简单、操作方便、有机物去除效率高、脱氮除磷能力强等优点,非常适合有机污水和工业废水的深度处理〔10-11〕。S. N. H. ABU BAKAR 等〔12〕采 用 黑 色 塑 料 介 质(BPM)和 六 滤 器(HEX)2 种类型的生物膜载体作为MBBR 填料,用于处理棕榈油厂废水(POME),考察了不同填料配比与不同保留时间对POME 中COD 和氨氮的去除效果,结果表明,COD 和氨氮的去除率随保留时间的增加而增加,但不同填料配比变化对其影响不大。实验还比较了2 种载体的细菌数量,结果表明,在填料填充率为50%,保留时间为72 h 条件下,采用HEX 作为生物膜载体时系统的表现优于BPM 作为载体时系统的表现。王雪欣等〔13〕构建了两点进水三段A/O-MBBR 系统,将该系统用于处理城镇生活污水,结果表明在最佳条件下该系统对COD、氨氮及总无机氮的去除率分别高达78.6%、99.51%、82.49%,出水指标均稳定在较低水平,表明该系统可实现对有机物与含氮污染物的高效去除。

MBBR 的优点使其具有处理煤化工废水的应用潜力,但是目前鲜有这方面的研究报道。基于此,本研究选取了新疆某煤化工厂调节池废水为处理对象,通过厌氧好氧(Anaerobic/Oxic,A/O)和MBBR 相耦合提升对煤化工废水的处理效能。通过中试实验,在工艺流程中使用2 种不同的MBBR 填料,探究A/O-MBBR 耦合工艺对该种煤化工废水中COD、TP、TN 和NH3-N 的去除效果,并考察冲击负荷对该工艺系统稳定性的影响。

1 材料与方法

1.1 废水来源及水质状况

研究选取的废水来源于新疆某煤化工厂的综合调节池。气化废水、甲醇制烯烃(Methanol to olefins,MTO)废水、生活污水、低浓度废水、事故罐回炼废水(火炬凝液、酸性火炬凝液)和甲醇废水这6 种废水在综合废水罐中进行均质混合,所得综合废水COD、BOD5、TN、NH3-N、TP 分别为(1 000~1 200)、(500~600)、(100~200)、(20~120)、(1~15)mg/L,水质有一定波动性,特别是NH3-N 与TP 波动较大。

1.2 A/O-MBBR 工艺中试系统

图1 示意了研究所采用的A/O-MBBR 工艺中试系统。如图1 所示,原系统处理工艺为A/O 系统,设计参数为:缺氧池停留时间25 h,单个池容6 666 m3;好氧池停留时间50 h,单个池容为13 333 m3;采用旋流曝气。本研究中试系统由缺氧池、好氧池、沉淀池组成,其工艺参数与该厂原有生化池相同,不同之处在于中试系统好氧池中增加了MBBR 填料装置。实验时,将原有调节池废水以1 m3/h 的流量引入含有填料的MBBR 一体化实验装置,在MBBR 填料的作用下进行加强生化反应,MBBR 填料通过网格等固定在好氧池中,避免对底部旋流曝气器产生影响,同时备用穿孔曝气。出水与二沉池的污泥排放至就近的污水井。

图1 A/O-MBBR 工艺中试系统Fig.1 Pilot system of A/O-MBBR process

1.3 MBBR 填料

研究选取了2 种MBBR 填料,如图2 所示,分别记为填料Ⅰ和填料Ⅱ。2 种MBBR 填料主要成分均为无毒的高密度聚乙烯(HDPE),其中掺杂了一些含亲水基团的物质。填料直径均为25 mm,密度均为0.94~0.97 g/cm3,稍低于水的密度,具有良好的悬浮性。填料Ⅰ厚度为4 mm,比表面积>800 m2/m3,堆积数为337 500 m-3;填料Ⅱ厚度为10 mm,比表面积>500 m2/m3,堆积数为135 000 m-3。

图2 MBBR 填料Fig.2 Photos of two kinds of MBBR fillers

1.4 实验方法

1.4.1 不加MBBR 填料的A/O 工艺中试实验

本研究的中试系统是根据该煤化工企业原有水处理系统的参数进行设计的。为考察该中试系统和原有系统的运行效果差异,首先进行了中试系统不加MBBR 填料的A/O 工艺实验,即在不投加MBBR填料的情况下,调整溶解氧(DO)、pH、混合液悬浮固体浓度(MLSS)等重要指标与原有系统相当,检测进水、原有系统二沉池出水和本中试系统出水COD、TP、TN 和NH3-N。原有系统和中试系统连续运行30 d,取样时间为每天上午10 点。

1.4.2 A/O-MBBR 工艺中试实验

中试系统的启动过程主要分为投料、挂膜、驯化3个阶段:(1)投料。将原调节池废水泵入中试系统,待好氧池液位达到设计值,投加30%的填料Ⅰ/填料Ⅱ;(2)挂膜。挂膜分为静态培养法和动态培养法,反应初始以静态培养为主,通过静置与曝气的方式,重复操作,大约1 周后填料挂上生物膜,随后进行动态培养,调整进水量,控制好DO,再经约1 周后,进水量达到设计值;(3)运行。驯化挂膜成功后,调整DO、pH、MLSS等重要指标与原有系统相当,持续运行30 d,与此同时原有系统仍持续运行,同时检测进水、原有系统二沉池的出水和本中试系统二沉池出水COD、TP、TN 和NH3-N。取样时间为每天上午10 点。

1.4.3 冲击负荷实验

通过将甲醇废水与原调节池废水混合提高中试系统进水COD 至1 500 mg/L 左右与2 000 mg/L 左右,在添加填料Ⅱ的运行状态下,分别运行15 d,检测出水COD、TP、TN 和NH3-N。

1.5 测试分析方法

采用哈希消解仪(Hach DBR200)对水样进行处理,之后采用哈希分光光度计(Hach DR3900)进行COD、TP、TN 和NH3-N 的检测。采用杭州齐威的便携式pH计(pHB-4)和便携式DO 仪(JBP-608A)分别对水样pH和DO 进行检测。采用无锡迪纳森的便携式悬浮物污泥浓度仪(DNS-1200SC)对污泥MLSS 进行检测。

2 结果与讨论

2.1 不加MBBR 填料的A/O 工艺处理效果

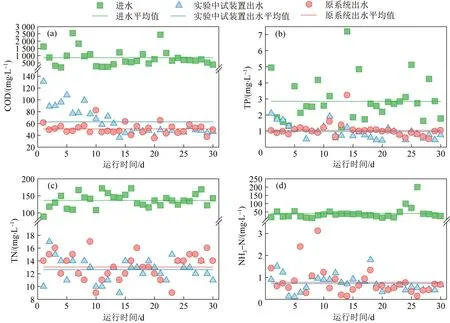

图3 展示的是不加MBBR 填料的A/O 工艺对废水COD、TP、TN 和NH3-N 的处理效果。

图3 不加MBBR 填料的A/O 工艺对废水的处理效果Fig.3 Effect of A/O process without MBBR filler on wastewater treatment

如图3(a)所示,在不加MBBR 填料时,进水COD 波动较大,为190~2 550 mg/L,平均854 mg/L,中试系统出水COD 从初期的61 mg/L 随运行时间延长而下降至47 mg/L 后保持稳定,考察期间COD 平均去除率为92.6%,而原系统同期出水COD 平均为50 mg/L,COD 去除率94.1%;图3(b)中进水TP 为0.6~7.2 mg/L,平均2.8 mg/L,中试系统出水TP 平均为0.96 mg/L,TP 去除率为66.1%,同期原系统出水TP 平均为1.04 mg/L,TP 去除率为63.3%;图3(c)中,进水TN 为89~172 mg/L,平均136 mg/L,中试系统出水TN 平均为12.6 mg/L,TN 去除率为91.1%,同期原系统出水TN 平均为13.0 mg/L,TN 去除率为90.8%;图3(d)中进水NH3-N 为13.5~199.8 mg/L,平均41.0 mg/L,中试系统出水NH3-N 平均为0.72 mg/L,NH3-N 去除率为98.4%,同期原系统出水NH3-N 平均为0.77 mg/L,NH3-N 去除率98.1%。

无论从出水水质浓度指标,还是从去除率来说,不添加填料时中试系统的出水水质均与原系统相当,因此后续的MBBR 填料试验将采用中试系统二沉池出水与原系统二沉池出水进行水质的实时对比分析。

2.2 采用填料Ⅰ的A/O-MBBR 耦合工艺的处理效果

图4 展示了采用填料Ⅰ的A/O-MBBR 耦合工艺对COD、TP、TN 和NH3-N 的处理效果。

图4 采用填料Ⅰ的A/O-MBBR 耦合工艺对废水的处理效果Fig.4 Effect of A/O-MBBR coupling process with filler Ⅰon wastewater treatment

如图4 所示,填料Ⅰ经过2 周的挂膜和驯化,在系统水量提升至1 m3/h 后,出水水质趋于稳定。稳定运行1 个月内,中试系统出水COD、TP、TN、NH3-N 平均分别为39、0.63、8.7、0.32 mg/L,而原系统相应各指标的平均值分别为60、0.85、14.6、1.51 mg/L。由此可见,相对于原有系统,添加填料Ⅰ后的中试系统的出水水质更加稳定,处理效果更好,水质波动较小。通过分析及查阅文献可以得出,添加填料Ⅰ,好氧池的生物量和生物种类均有所增加〔14〕,微生物的活性增加,导致好氧池COD 和氨氮去除效果提升明显;MBBR 填料上的生物膜内部存在缺氧区〔15-16〕,加强了系统脱氮除磷能力,因此出水的总氮与总磷也有明显改善。

2.3 采用填料Ⅱ的A/O-MBBR 耦合工艺的处理效果

图5 展示了采用填料Ⅱ的A/O-MBBR 耦合工艺对COD、TP、TN 和NH3-N 的处理效果。

图5 采用填料Ⅱ的A/O-MBBR 耦合工艺对废水的处理效果Fig.5 Effect of A/O-MBBR coupling process with filler Ⅱon wastewater treatment

如图5 所示,稳定运行1 个月内中试系统出水COD、TP、TN、NH3-N 平 均 分 别 为34.6、0.66、7.79、0.25 mg/L,而原系统相应各指标的平均值分别为53、0.80、15.8、0.41 mg/L,由此可见,相对于原有系统,添加填料Ⅱ后中试系统的出水水质也同样更加稳定,出水效果更优,水质波动更小。

2.4 2 种不同MBBR 填料处理效果的对比分析

据上描述,填料Ⅰ和填料Ⅱ的添加均可有效改善系统的污水处理性能。但由于填料Ⅰ的厚度小于填料Ⅱ的厚度,填料Ⅰ的流化效果更好,而填料Ⅱ则有着更多的缺氧区域。图6 对比了采用填料Ⅰ和填料Ⅱ的A/OMBBR 耦合工艺的出水COD、TP、TN 和NH3-N。

图6 不同填料的A/O-MBBR 耦合工艺处理效果的对比Fig.6 Comparison of treatment effects of A/O-MBBR coupling process with different fillers

由图6 可知,采用填料Ⅱ的A/O-MBBR 耦合工艺的硝化与反硝化能力更强,出水NH3-N 与TN 分别为0.25、7.79 mg/L,均优于采用填料Ⅰ的A/O-MBBR 耦合工艺的出水NH3-N(0.32 mg/L)与TN(8.70 mg/L)。在COD 去除方面,采用填料Ⅱ的A/O-MBBR 耦合工艺出水COD 略低于采用了填料Ⅰ的工艺,为34.67 mg/L。考虑到在实验过程中,同期原有系统的出水COD 分别为53.4、60.2 mg/L,2 种填料对COD 去除率的提升效果相当。而在TP 去除方面,采用了填料Ⅱ的A/O-MBBR耦合工艺出水TP 为0.66 mg/L,去除率比原系统提升了17.11%,而采用了填料Ⅰ的A/O-MBBR 耦合工艺出水TP 为0.63 mg/L,去除率比原系统提升了25.97%。

2.5 冲击负荷对A/O-MBBR 工艺的影响

图7 展示了COD 冲击负荷对采用填料Ⅱ的A/OMBBR 耦合工艺处理COD、TP、TN 和NH3-N 效果的影响。

图7 COD 冲击负荷对A/O-MBBR 工艺的影响Fig.7 Effect of COD impact load on A/O-MBBR process

如图7 所示,当提升进水COD 负荷至原综合废水COD 负荷的150%时,出水水质逐渐变差,趋于稳定 后COD、TP、TN、NH3-N 平 均 分 别 为49.7、0.69、14.8、0.75 mg/L,虽然各平均值均在排放标准要求以下,但是部分指标在部分时段已经超出了排放要求,有超标的风险。当继续提升进水COD 负荷至原负荷的200%时,出水COD、TP、TN、NH3-N 平均分别为85.9、1.33、19.3、0.83 mg/L,COD 和TN 均超过了排放标准,且系统的污泥量明显增加,好氧池DO 处于1.5 mg/L 以下。因此,当采用A/O-MBBR 耦合工艺处理本煤化工实际废水时,在水质不超标时,系统抗COD 冲击负荷最高达到150%。

3 结论与展望

采用A/O-MBBR 中试系统对新疆某煤化工厂的综合调节池废水进行处理,结果表明,与A/O 系统相比,A/O-MBBR 耦合工艺对煤化工废水中的COD、TP、TN 和NH3-N 的去除效果更好,且工艺运行更稳定。

对A/O-MBBR 耦合工艺来说,填料Ⅰ和填料Ⅱ的投加均可以提高系统处理能力,且从脱氮角度来说,填料Ⅱ效果更好,从除磷角度来说,填料Ⅰ效果则更优。

A/O-MBBR 耦合工艺抗COD 冲击负荷能力强,当COD 负荷提升至150%时,平均出水水质依旧能达到排放标准。