亚氧化钛电极的制备及其在废水处理中的应用

杨泽坤,刘 永,杨海涛,胡超权,4,李红涛,景海龙

(1.南华大学资源环境与安全工程学院,湖南 衡阳 421001;2.中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100190;3.中国科学院大学化学工程学院,北京 100049;4.中科南京绿色制造产业创新研究院,江苏 南京 211135)

随着工业的不断发展,工业生产所带来的各类资源与环境问题也日益严峻,工业废水处理已成为当前水污染控制的重点与难点〔1〕。目前工业废水处理主要采用生化法,但是因工业废水所含污染物浓度高、成分复杂而难以直接进入生化处理系统或者经生化处理后仍不达标,需耦合其他的物理化学方法对其进行处理〔2-3〕。

电催化氧化法可利用清洁的电能将水中的有机物矿化为氮气、二氧化碳和水,具有占地面积小、清洁高效和易于操作的优点〔4〕。电极材料是该技术的核心,它的催化性能和服役寿命直接关系着电催化氧化技术对污染物的降解效率和处理成本。目前常用的电极主要是钛基贵金属涂层电极和二氧化铅电极。钛基贵金属涂层电极成本较高,二氧化铅电极易产生铅污染,从而限制了电催化氧化技术的大规模应用〔5〕。

亚氧化钛材料于1956 年被发现〔6〕,其电化学性能优异,析氧电位高,电导率可达1 500 S/cm,远高于石墨材料,另外它的化学稳定性强,耐强酸强碱腐蚀,且制备成本低〔7〕,早期其主要作为添加剂对铅蓄电池和燃料电池阳极进行改性以提高正极析氧过电位和电池容量等〔8〕。之后研究发现,亚氧化钛可作为电催化氧化法的电极材料用以提高电催化氧化法对于难降解有机污染物的去除效果〔9〕,因此大量国内外研究人员尝试以亚氧化钛作为阳极来电催化氧化处理各种难降解有机废水。如李联等〔10〕制备出Ti5O9-Ti4O7电极,利用该电极电催化氧化处理2,4,6-三硝基苯酚废水,在电流密度为20 mA/cm2,初始pH 为7,温度为30 ℃的条件下,反应3 h 后平均电流效率为50.2%,体系对有机物和COD 去除率分别可达到99.7%和90.6%;Geng PING等〔11〕通过将TiO2纳米管还原制备出亚氧化钛纳米管用于处理印染废水,在电流密度为2.5 mA/cm2条件下反应3 h 后,体系对COD 的去除率为95.3%。

目前,亚氧化钛电极主要有涂层电极和一体式电极2 种类型。随着环保形式的严峻,电催化氧化技术迎来广阔的应用前景。近年来研究人员围绕2 种类型的电极及其在废水处理中的应用进行了大量的探索研究,并取得了系列研究成果。基于此,笔者系统地综述了亚氧化钛电极的制备方法及其应用,指出了该技术目前存在的问题和面临的挑战,并对其发展前景进行展望,以期为该技术的进一步研究及应用提供参考。

1 亚氧化钛涂层电极的制备

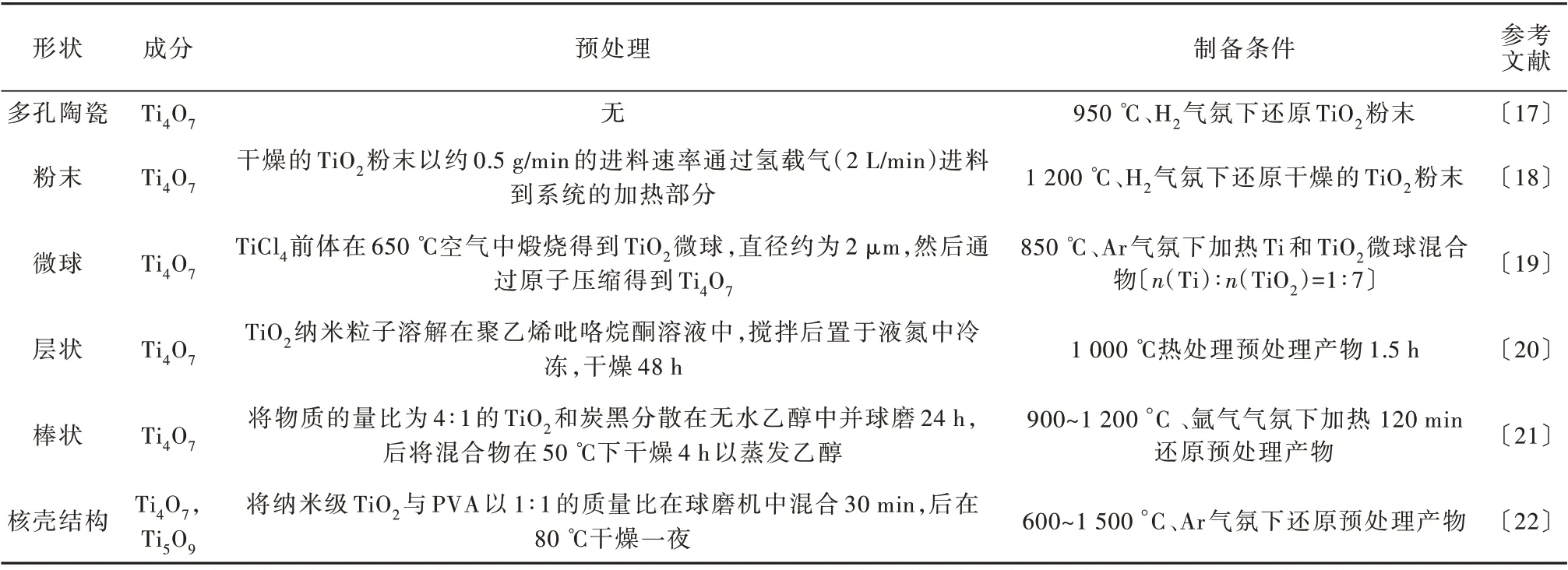

亚氧化钛涂层电极一般通过在基体上沉积或是涂覆亚氧化钛涂层而制得,成功制备亚氧化钛粉末是其制备的重要前提。目前亚氧化钛粉末的制备主要采用热还原法,在高温下利用还原性物质将高价钛还原成亚氧化钛(TinO2n-1),其主要包括氢气还原法、金属还原法、碳热还原法等〔12-15〕。通常,二氧化钛由于储量丰富、价格低廉被用作主要原料〔16〕。还原过程还需要高温(1 273 K)和还原气氛(通常是氢气)。表1 列出了一些用于制备亚氧化钛的方法。

表1 制备亚氧化钛的方法Table 1 Method for preparing titanium suboxide

1.1 涂覆法

涂覆法一般分为等离子喷涂法和涂覆热还原法。

等离子喷涂是一种对材料表面进行强化和改性的技术,因其在惰性气体中工作,基体和粉末不会被氧化,因此被应用于亚氧化钛电极的制备。Huijiao WANG 等〔23〕采用等离子喷涂法,在电流700 A、氩气流量42.5 L/min、氦气流量9.44 L/min、2 r/min 转速的喷涂条件下将熔化的Ti4O7粉末喷涂在钛板表面制备 了Ti/Ti4O7电 极。表 征 结 果 表 明,Ti/Ti4O7和Ti 基体上覆盖了致密的Ti4O7微粒,其析氧电位高达2.16~2.44 V(vs. SCE),显示出良好的氧化降解能力;以Ti/Ti4O7电极作为阳极电催化氧化处理溶液中的对硝基苯酚(PNP),反应30 min 后89%~92% 的PNP 被 降 解,比 相 同 条 件 下 以Ti/Pt、Ti/RuO2-IrO2和Ti/IrO2-Ta2O5作为阳极时PNP 的降解率高出10%~60%。Jianbing WANG 等〔24〕同样使用等离子喷涂方法,在与文献〔23〕相同的喷涂条件下,将高纯Ti4O7粉末喷涂在预处理后的钛板表面制备了Ti/Ti4O7阳极,将其用于四环素的电催化分解,在5 次重复使用后,四环素去除率仍保持在95% 以上。Zhaohui HAN 等〔25〕采 用 等 离 子 喷 涂 法 制 备 了Al 基 涂 层 和Ti4O7陶瓷中间层的电极材料,其具有较低的电阻率(5.96×10-8Ω∙m)和较高的电导率(1.67×107S/m)。

涂覆热还原法是指在基体上涂刷前驱体溶液,经过反复干燥煅烧得到相应的涂层材料的一种表面改性方法。Ping GENG 等〔26〕在Al2O3基体上涂覆TiO2,经2~8 次浸渍、干燥、高温烧结后于H2气氛中高温还原得到Ti4O7层,其电导率为200 S/cm,超过具有类似孔隙率(20%)的市售Ti4O7/Ti5O9材料的电导率(25~50 S/cm),将其作为阳极电催化氧化处理含油废水,COD 的去除率是无涂层Al2O3电极体系的8 倍。

原始的钛板表面粗糙,喷涂Ti4O7颗粒后会在阳极表面形成致密且均匀的涂层,增强阳极的稳定性。此外,由于等离子喷涂法操作简单,设备维护成本低,调节性能好,可大规模用于工业制造,在废水处理的工业实践中具有巨大的潜力。

1.2 溶胶凝胶法

溶胶凝胶法是一种制备金属氧化物材料的方法,其以金属烷氧化物为先驱体,通过先驱体的水解与缩醇化反应形成溶胶,最后通过缩聚反应形成凝胶制品。溶胶凝胶法可在较低温度(80~110 ℃)下制备亚氧化钛电极。Fazhi ZHANG 等〔27〕采用连续凝胶注模法制备了多孔陶瓷电极,其将含有二氧化钛粉末和聚丙烯酸的浆料发泡后,添加引发剂和催化剂注入聚四氟乙烯模具,待聚合反应完成后脱模干燥,之后在管式炉中于1 050 ℃烧结6 h得到多孔陶瓷,其电导率高达1 349 S/cm,接近单晶亚氧化钛的电导率。

P. PAUNOVIC 等〔28〕采用溶胶-凝胶法,在经预处理得到的Magnéli 相氧化钛基体上接枝Co 金属相得到Co 基电催化载体,并将其用于析氢/析氧反应。其电化学性能测试结果表明,由于Magnéli 相氧化钛表面积较小,以其作为载体的系统催化活性并未达到预期。

溶胶凝胶法制备所得的亚氧化钛电极表面掺杂均匀,且制备反应温度低,易于进行。但是其主要原料金属醇盐成本较高,且反应所需时间较长。

1.3 电沉积法

电沉积法可通过电化学作用在基体上沉积亚氧化钛膜。M. S. WONG 等〔29〕利用金属纯钛在Si 衬底上沉积了一系列不同n(O)/n(Ti)的TiOx(0x≤2)薄膜,探讨了沉积过程中氧气流量和衬底温度对薄膜结构、力学性能和电学性能的影响。结果表明,随着氧气流量的增加,钛金属相、Ti(—O)固溶体相、TiO、Ti2O3、Magnéli 相Ti4O7、金红石型和锐钛型TiO2相依次出现,杂相较多。此外,氧气流量还影响了沉积速率,在6 L/min 氧气流量下氧化膜的沉积速率可达到26.6 nm/min。研究还发现,阳极氧化膜的电导率随氧含量的增加而降低,随沉积温度的增加而增加。陶瓷TiOx膜的硬度和电导率的变化趋势为TiO>Ti2O3>Magnéli 相Ti4O7>金红石型TiO2相。

Z. ERTEKIN 等〔30〕以乙腈、过氧化氢和高氯酸四正丁基铵(TBAP)为支撑电解液,使用过氧钛溶液在氧化铟锡镀膜玻璃基片上进行了阴极电化学沉积,制备了Magnéli 相氧化钛薄膜。这证实了电沉积法制备Magnéli 相氧化钛薄膜是一种可行的电化学方法,在电催化方面具有广阔的应用前景。

电沉积法制备亚氧化钛涂层电极设备简单、易于操作,一般在常温常压下进行,生产成本较低,且沉积速度快,较大地缩短了制备时间。但是,电沉积法难以制备单相Ti4O7膜,且制备方法尚处于研究阶段,目前通过电沉积法工业化大规模生产亚氧化钛涂层电极还无法实现。

1.4 溅射法

磁控溅射是一种物理气相沉积法,常被应用于工业镀膜,具有反应过程易于控制、镀膜面积大和膜附着力强等优点。J.S.KIM 等〔31〕用反应式直流磁控溅射方法生长了二氧化钛和亚氧化钛薄膜,实验在恒流模式下用钛靶生长钛氧化物,通过监测生长过程中的放电电压和等离子体发射光谱,确定了金属靶的氧化条件以及等离子体物种的能量,以此揭示了所生长的氧化钛薄膜的结构。结果表明,放电电压较高、TiO*等离子体数量较多时所生长的薄膜具有二氧化物结构,而电压较低、Ti*等离子体数量较多时所生长的薄膜具有多相亚氧化物结构。

L. KOTSEDI 等〔32〕利用电子枪蒸发器在玻璃基板上沉积钛薄膜,然后用不同激光强度的飞秒激光照射钛薄膜。表征结果显示,在0.12 J/cm2的平均激光通量下,样品中有γ-Ti3O5的形成。

Hang LI 等〔33〕采用磁控溅射方法,于不同衬底温度下在MgO-ZrO2等离子体电解氧化(PEO)涂层上沉积氧化钛。实验表明,TiOx薄膜的组成和相在很大程度上由沉积过程中的氧气流量决定,而薄膜结晶度主要受衬底温度的影响,且随着温度的升高,晶粒尺寸明显增大,随着氧气流量的增加,晶粒尺寸逐渐减小。

2 亚氧化钛一体式电极的制备

2.1 压制还原法

压制还原法首先将TiO2粉末压制成型,再通过还原反应制备亚氧化钛陶瓷一体式材料电极。一般来讲,一体式电极的应用受限于其形状大小,体积过大的亚氧化钛一体式电极不易压制烧结,且成本较高。此外,压制后的TiO2再进行还原时,还原程度难以控制,往往材料表面为Ti4O7,但内部还原程度不够,会 形 成Ti5O9、Ti6O11、TiO2等 不 同 层 次 的 组 合 结构。D. REGONINI 等〔34〕以聚乙二醇(PEG)为黏合剂,将粒径为0.3 µm 的TiO2粉末加压烧结成球状,再进行碳热处理,之后在Ar 流保护下,将被炭黑层覆盖的TiO2片放置在氧化铝坩埚中,于1 300 ℃加热4~6 h,得到TinO2n-1,因TinO2n-1内层仍残留TiO2层,产生了内阻挡层电容(IBLC)效应,致使其导电性能受到影响。

J. DAVID 等〔22〕将TiO2粉末(3 µm)加入到聚乙二醇(PEG)中,筛分(45µm)后采用单轴加压200 MPa成型球团,然后在温度1 300 ℃、时间4 h 下烧制生坯,之后在1 300 ℃下碳热还原6 h 得到Magnéli 相氧化钛,其主要成分为Ti4O7、Ti5O9、Ti6O11,但是还残留有未还原的TiO2,导致材料导电率比纯Ti4O7要低几个数量级,电阻率也较高。

D. REGONINI 等〔35〕将TiO2配 以 黏 结 剂 形 成 颗粒,置于模具中在30 MPa 下压制5 min 形成陶瓷材料,之后在1 350 °C 真空中烧结,最后在950 °C H2气氛下还原,制备得到多孔Ti4O7陶瓷材料,其表现出优异的电化学性能,包括超高的析氧电位、较好的电化学稳定性、较高的电活性表面。进一步的研究表明,多孔Ti4O7陶瓷阳极对全氟辛酸(PFOA)和全氟辛烷磺酰基化合物(PFOS)矿化的能量效率比其他氧化还原方法要高得多,但总体矿化电流效率相对较低,需要进一步研究。

2.2 粉末烧结法

机械压制烧结是比较常见的电极制备方法,其先将制备好的Magnéli 相Ti4O7粉末压制为预成型件,再通过烧结使其最终成型。Hui LIN 等〔36〕将经喷雾干燥形成的陶瓷粉体装入模具,振动后在60 MPa等静压机上压5 min 制成陶瓷预成型件,将陶瓷坯体干燥后在1 350 ℃的真空中烧结11 h,得到了具有广泛相互连通大孔隙的Ti4O7相陶瓷电极,其平均孔径为2.6 µm,孔隙率为21.6%。经测试,该陶瓷电极具有优异的电化学性能,包括超高的析氧电位、优良的电化学稳定性、高的电活性表面和弱吸附。与其他“非活性”电极(包括Ce/PbO2和Ti/BDD 电极)相比,多孔Ti4O7陶瓷材料阳极对PFOA/PFOS 具有更高的电催化氧化速率。

Xiaolei LI 等〔37〕将Ti4O7粉 末 装 入 直 径 为30 mm的石墨模具中,在30 MPa、1 000 ℃、真空条件下采用放电等离子体烧结10 min,待成型后制备得到Ti4O7电极材料。

S. NAYAK 等〔38〕在0.5 g Ti4O7粉 末 中 加 入2%~3%的黏结剂石蜡油,制备了整体电极,将其放置在直径为1.12 cm 的模具中,用液压机施加一定的单轴压力,使颗粒厚度为2.0 mm,之后在H2气氛下,1 050 ℃加热6 h 去除石蜡油并烧结得到Ti4O7电极材料。该电极材料具有高孔隙率(44%~48%)和低体积密度(约2.0 g/cm3),其电导率为737 S/cm,将其作为电极对邻苯二甲酸(OA)和对苯二甲酸(TA)进行电化学去除,可取得较高的去除率。

Xiaoyan ZHANG 等〔39〕成 功 制 备 了 高 密 度Ti4O7陶瓷电极,并探讨了烧结温度对所制备材料电化学性能的影响。结果表明,随着烧结温度的升高,电极的电导率先增大后减小,当烧结温度为700 ℃时,电极获得最大电导率(1 055 S/cm)。

3 亚氧化钛电极在废水处理中的应用

与商业石墨、不锈钢和尺寸稳定阳极(DSA)等电极进行比较,Ti4O7阳极的电化学氧化速率较高,对污染物处理效果更好〔40-41〕,适合于多种污水的电化学处理,如药物、染料和酚类废水的处理。

3.1 医药废水

在众多有机废水中,医药废水因其有机物检出频率高、生态毒性强而受到广泛关注。亚氧化钛电极对医药废水中难降解有机物有较高的处理效率。

智丹等〔42〕以钛基亚氧化钛电极作为阳极,电催化氧化处理医药废水中的美托洛尔,在美托洛尔初始质量浓度10 mg/L、电流密度15 mA/cm2的条件下,TOC 去除率达到56%。

韩金明〔43〕以泡沫钛基(TF)材料表面负载亚氧化钛(Ti4O7)粉末制备了TF/Ti4O7材料,将其作为阳极,并选用碳氮修饰的泡沫镍(NF/CN)为阴极,在电流密度为10 mA/cm2,初始pH 为2 的条件下,电催化氧化处理磺胺甲基嘧啶(SMR),在反应60 min 时SMR 去除率达到48.09%。

S. O. GANIYU 等〔44〕以亚氧化钛(Ti4O7)作为阳极对水溶液中阿莫西林(AMX)的电化学降解进行研究。在相同的实验条件下,与DSA 和Pt 阳极相比,Ti4O7阳极体系的AMX 降解速率更快,矿化程度更高。

Shangtao LIANG 等〔45〕采用Ti4O7材料作为阳极电催化氧化四环素,在四环素初始质量浓度从1 mg/L 到50 mg/L 的范围内,施加0.5~3 mA/cm2的电流密度可使其去除率达到90%以上。

除废水中的药物成分外,亚氧化钛电极对水中细菌病原体、抗生素和抗生素抗性基因(ARGs)的去除也具有可行性和有效性,这是因为电解氧化过程中会产生大量的·OH,能够有效地攻击病原体,导致其细胞损伤和细胞质含量的减少。Beibei WANG等〔46〕以Ti4O7为阳极,在电流密度为10.0 mA/cm2,pH为4.51 的条件下,电化学氧化水中同时存在的四环素和磺胺二甲氧嘧啶(SDM),3 h 内四环素和SDM的降解率分别为97.95%和93.42%。

3.2 印染废水

染料废水具有色度高、成分复杂、浓度大且有生物毒性等特点。裴姝钊等〔47〕制备了亚氧化钛膜电极Ti4O7-Ti5O9用于处理工业印染废水,在电流密度8 mA/cm2、初 始pH 8.35 条 件 下,电 解 反 应1.5 h 后,印染废水可生化性显著提高,COD 去除率高达96%,电流效率为24.22%。盛世玉〔48〕采用生物微电解工艺,以亚氧化钛材料为阴极降解偶氮染料酸性红B,研究表明,在电压0.5 V、pH 7.0、酸性红B 质量浓度400 mg/L 条件下,电解7 h 后,染料的脱色率能达到91.95%,优于碳布阴极体系对酸性红B 的处理效果。

Guangrui WANG 等〔49〕采 用 放 电 等 离 子 烧 结(SPS)法成功制备了亚氧化钛电极,并将其用于电催化氧化处理偶氮染料甲基橙(MO),实验表明,随着电流密度的增加和MO初始浓度的降低,MO和COD的去除率均呈上升趋势,当电流密度为10 mA/cm2,初始染料质量浓度为100 mg/L 时,MO 可在短时间内被完全去除,且COD 去除率可达91.7%。MO 在Ti4O7电极上的降解途径可分为2 种,活性物质先攻击偶氮键和苯环形成的大共轭体系,或活性物质先攻击偶氮键和苯环上的C—N 键。随着降解反应的进行,MO 被矿化,最终得到产物H2O 和CO2。

王愚〔50〕考察了碳布电极和亚氧化钛电极的电化学氧化装置对亚甲基蓝的降解效果,结果表明,仅需105 min,亚氧化钛电极体系就可以达到99.6%的亚甲基蓝降解率,而此时碳布电极体系对亚甲基蓝的降解率为76.2%,且亚氧化钛电极体系对亚甲基蓝的矿化率达83.5%,而碳布电极体系为42.6%,故亚氧化钛对亚甲基蓝的降解主要为矿化作用。

3.3 酚类废水

酚类化合物是典型的难降解和有害有机物,亚氧化钛电极已被证明能够有效降解水体中的酚类污染物。

王静莹〔51〕以亚氧化钛阳极、不锈钢阴极和瓷环粒子电极构建三维电极体系,降解初始质量浓度为100 mg/L 的苯酚模拟废水,在电压为12 V,电极间距为50 mm,粒子电极填充质量为55 g,pH 为3.0 条件下反应3 h 后体系对苯酚降解率达到92.22%,COD去除率达到94.26%,与二维电极体系相比苯酚降解率和COD 去除率分别增加了39.06%和51.74%。

Ping GENG 等〔11〕在850 ℃的H2气氛下还原钛酸锂成功制备了纯Magnéli 相Ti4O7纳米管阵列(Ti4O7NTA),表征结果显示,制备的Ti4O7NTA 具有高度有序的管状结构,结晶度高,电解水的电化学窗口大,用作电氧化阳极时界面电荷转移电阻低。分别采用Ti4O7颗粒和Ti4O7NTA 对苯酚进行电化学氧化处理,后者对COD 的去除率较前者提高20%。

谭阳〔52〕以亚氧化钛膜材料作为阳极电化学氧化处理4-氯酚废水,在4-氯酚初始质量浓度为20 mg/L,电解质溶液、膜通量、电流密度条件分别是0.04 mol/L的硫酸钠溶液、0.023 mL/(cm2·s)、5 mA/cm2时,系统对4-氯酚的去除率最高可以达到100%;电解2 h后,COD 达到排放标准,有机物矿化率为64%,且反应能耗较低。

Huijiao WANG 等〔23〕采用多类型电极电化学氧化处理PNP 溶液。经过30 min 的处理,Ti/Ti4O7纳米管阵列和Ti/Ti4O7作为阳极的体系对PNP 的去除率达 到89%~92%,比Ti/Pt、Ti/RuO2-IrO2和Ti/IrO2-Ta2O5作为阳极的体系对PNP 的去除率高出10%~60%,与掺硼金刚石体系对PNP 的去除率基本相当。此外,以Ti/Ti4O7纳米管阵列和Ti/Ti4O7作为阳极的体系对PNP 溶液的矿化效果非常好,且能源需求相对较低,在工业废水处理中极具前景。

3.4 焦化废水

焦化废水中的有机物组分十分复杂,一般经过生化处理后的废水中还含有大量难降解的物质。电催化氧化一般能实现对焦化废水的高效处理。袁浩等〔53〕以钛基亚氧化钛为阳极处理焦化废水,在电流密度15 mA/cm2、pH 3~5 条件下,废水中COD、氨氮和色度的去除率都在95%以上。Dan ZHI 等〔54〕分别采用Ti/Ti4O7和Ti/RuO2-IrO2阳极对焦化废水进行电化学处理,结果表明:Ti/Ti4O7阳极对焦化废水中COD 和TOC 的去除率分别为78.7%和50.3%,高于采用Ti/RuO2-IrO2阳极所得的去除率;COD 去除率随外加电流密度的增大而增大,随正极距离的增大而减小,随初始pH 的增大而略有减小;Ti/Ti4O7阳极对多环芳烃的去除效率大多高于Ti/RuO2-IrO2阳极对多环芳烃的去除效率。

亚氧化钛具有独特的晶体结构,具有接近金属的良好导电性和接近陶瓷的优良耐腐蚀性。Shijie YOU 等〔55〕制 备 了 一 种 整 体 多 孔 电 极Magnéli 相Ti4O7,将其用于处理难处理的焦化废水。结果表明,多孔Ti4O7电极的电化学活性面积比体电极的表观表面积大2~3 个数量级,可高效、稳定地去除难降解有机污染物,且无需添加其他化学物质;在电流密度为8 mA/cm2条件下反应2 h 后,焦化废水中COD和可溶性有机碳(DOC)的去除率分别为66.5%和46.7%,且处理后废水的可生化性得到了显著改善,BOD5/COD 提高了一个数量级。

通过以上分析可知,亚氧化钛阳极能够实现有机物较高的降解率和矿化率,将其作为电极的电化学水处理技术是一种高效低耗的水处理技术。

4 结论与展望

4.1 主要结论

Ti4O7是一种综合性能优异的材料,具有导电性能好、电化学稳定性强、耐酸碱腐蚀、耐氧化、力学性能好以及环保无毒等特点。

亚氧化钛电极主要是通过在基体上沉积Magnéli 相Ti4O7涂 层,或 是 将Ti4O7经 压 制 烧 结 后 作为电极2 种途径获取,其制备方法包含涂覆法、溅射法、电沉积法、溶胶凝胶法和压制烧结法等。涂层电极的制备降低了获取亚氧化钛电极的温度,且操作简单,设备维护成本低,调节性能好,可大规模用于工业制造;而一体式电极的制备通常需添加黏结剂,会影响其导电性能和催化活性,此外压制还原的一体式电极存在杂相较多,残留TiO2层的现象,这也会使其导电率较单晶Ti4O7低几个数量级。因此,相对于一体式电极来讲,涂层电极在废水处理的工业实践中更具发展潜力。此外Ti4O7掺杂Pt、Co、Ni、Ru 等活性物质后得到的复合材料具有更好的电导率和电催化活性,具有较好的应用前景。

4.2 展望

亚氧化钛电极热力学稳定区域较窄,开发制备杂相少、活性高的亚氧化钛电极的新方法对该电极的广泛应用极为关键。在研究的过程中,以下几个方面可能需要被重点关注:(1)进一步优化高温合成法,针对高温下产物团聚烧结的问题提出解决方案;(2)探索中低温合成途径,从根本上解决高温带来的弊端;(3)将等离子喷涂等新技术引入亚氧化钛电极的生产中,提升电极材料生产效率。

随着电极制备技术的完善,亚氧化钛电极将会在有机废水处理领域获得重要应用。未来在电极制备基础上,还应加强亚氧化钛电极处理不同有机物的差异性、杂质离子对电极寿命的影响、亚氧化钛电极体系对新型有机物的分解效果等方面的进一步研究。