循环荷载下岩-砼复合试件疲劳破坏与能量演化研究

黄小晴 张庭风 王小平 许晓亮 王乐华

(三峡库区地质灾害教育部重点实验室(三峡大学), 湖北 宜昌 443002)

随着地下空间的广泛利用,地下工程洞室围岩的安全稳定越来越备受重视,其中围岩支护共同体是保障地下洞室围岩稳定的关键[1].混凝土由于其低成本、高性能的特点而被广泛应用于隧道、巷道的围岩支护结构中,与围岩结合成为整体共同提供支护抗力.在实际工程中,围岩支护共同体不仅受到静态荷载的影响,也还受到爆破、开挖等施工扰动产生的周期性循环荷载的影响.因此,研究周期性循环加卸载条件下,岩石-初衬混凝土的力学特性、破坏形态及能量损伤演化对洞室开挖围岩稳定性与二衬最佳施作时机具有重要意义.

针对地质体与工程体的岩石-混凝土(岩-砼)复合材料,国内外大量学者研究其界面接触和断裂特性[2-4].Shen等[5]通过界面斜剪试验,探究表面粗糙度和亲水性对混凝土-花岗岩界面粘结性能的影响.Dong等[6]研究蠕变下岩石-混凝土界面的断裂特性,提出了一种能量断裂准则.刘海峰等[7]对礁灰岩-混凝土界面进行剪切强度试验,探究桩-岩界面剪应力-剪切位移关系曲线变化规律.王明年等[8]开展混凝土-岩石界面剪切力学特性试验,探明隧道内初期支护混凝土的温变周期,对比分析试样剪切破坏模式,建立考虑温度损伤效应的岩石-混凝土界面剪切本构模型.针对岩石-混凝土复合材料,目前的研究主要集中在剪切力学特性与界面接触特性,少量研究者对岩石-混凝土复合试件进行抗压强度等特性的研究[9-10].项伟等[11]通过冻融循环、三轴压缩等试验研究岩石-喷射混凝土组合试样的宏观力学性质及微观破坏机制,揭示其破坏模式准则.Selcuk等[12]通过单轴压缩试验探讨了岩石-混凝土复合试件的强度和破坏行为以及界面倾斜角度对复合层强度和损伤模式的影响规律.在地下工程施工中,围岩除了承受由开挖后应力调整产生的附加应力外,还会受后续开挖中多次爆破、机械凿岩和矿震等产生的荷载作用,这些往复荷载的发生具有一定的周期性[13].对此,段会强[14]把类似周期性采动应力简化为周期性荷载,深入研究煤岩在周期荷载作用下的疲劳破坏特性,探讨煤岩疲劳破坏的机理及前兆特征.张闯等[15]利用GCTS岩石力学测试系统对掌子面处的页岩试件在循环轴向应力和循环围压下渗透率的演化规律开展相关试验研究.

岩石破坏的根本原因是在外界能量驱动下,产生不可逆的能量耗散,导致其内部裂隙不断扩展,最终裂隙贯通形成宏观破坏[16].近年来,也有众多学者从能量的角度去分析岩石的破坏机理[17-19].张志镇等[20]分析红砂岩的弹性能和耗散能随应力的演化及分配规律,得出岩石的弹性能密度-应力曲线能够反映材料固有性质的结论.宫凤强等[21-22]发现岩石张拉破坏过程中弹性能、耗散能与总输入能之间存在线性函数关系,得出线性储能和耗能规律.刘之喜等[23]基于砂岩弹性能的演化分析发现循环次数对弹性能的影响较小,弹性能演化服从线性储能规律.

如前所述,围岩支护共同体易受到施工及运行期的各类循环荷载扰动,但目前的研究主要集中于静载下的岩-砼复合材料抗剪、抗压力学特性与界面接触特性等方面,相应的疲劳力学特性与能量演化规律仍有待进一步的认识.为此,本文以四川卡拉水电站地下厂房为工程背景,结合洞室围岩-初衬结构的受力状态分析和概化施工过程中的荷载来源,开展了两种强度等级的混凝土与岩石复合试件的单轴循环荷载疲劳试验,分析岩-砼复合试件的疲劳力学特性与破坏特征,揭示复合试件破坏过程的能量演化规律.

1 试验概况

1.1 试样制作

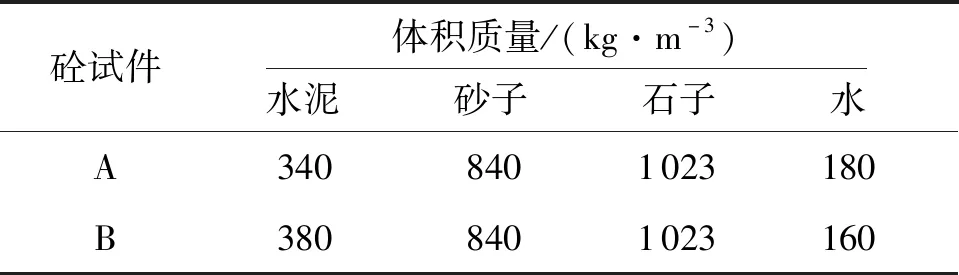

本次试验所用的岩石取自于四川卡拉水电站的砂质板岩,呈灰褐色,密度约为2.68 g/m3,波速约为2.8 km/s.根据文献[24-25]配制了两种强度等级的混凝土,其配合比见表1.

表1 单位体积下混凝土配合比

粗骨料采用最大粒径不超过10 mm级配良好的碎石,细骨料为普通中砂河砂,水泥采用强度等级为42.5普通硅酸盐水泥,水为自来水.现场踏勘发现,卡拉水电站地下厂房岩层主要倾角多接近于50°~60°,在岩-砼复合试件的制作中,将岩石沿与水平面成55°夹角切割,并将岩石切割面凿毛处理,以使其与混凝土更好地粘合,粘合之前对岩石浸泡24 h,使其充分湿润以减小对混凝土样水分的吸收.制成的复合试件如图1所示.

图1 岩-砼复合试件图

岩石试件、混凝土试件、复合试件均按照文献[26]制作为直径50 mm、高度100 mm的圆柱形试样,试件上、下两端面的不平整度小于0.01 mm,上、下直径差在0.02 mm以内.复合试件制作过程中,首先在50 mm×100 mm标准模具内壁刷上机油以便脱模,把饱和后的岩石放入其中,最后向模具中浇筑混凝土,并放振捣台上振动2 min使混凝土充分密实.待试件制作完成后,在室温条件下浇水养护24 h后脱去模具,再继续浇水养护,养护时间达到28 d后,进行后续试验.试验试件共30个,按照混凝土强度等级分为2组,每组复合试件各15个.

1.2 试验仪器与方案

1)试验仪器

此次试验采用RTR-1500高温高压岩石测试仪器,试验仪器如图2所示.该仪器是一套闭环数字伺服控制装置,用于简便快速的进行岩石试样单、三轴实验,最大轴压为1 500 kN,精度为0.25%pfs.

图2 试验仪器图

2)试验方案

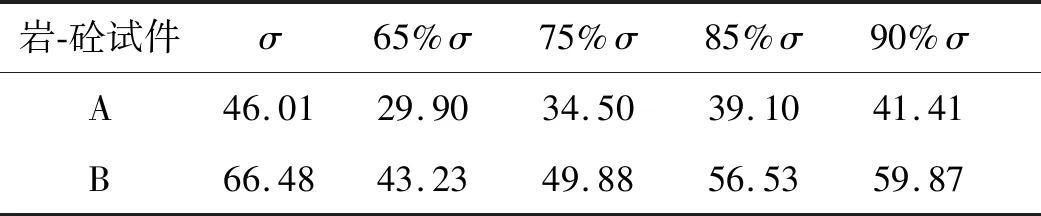

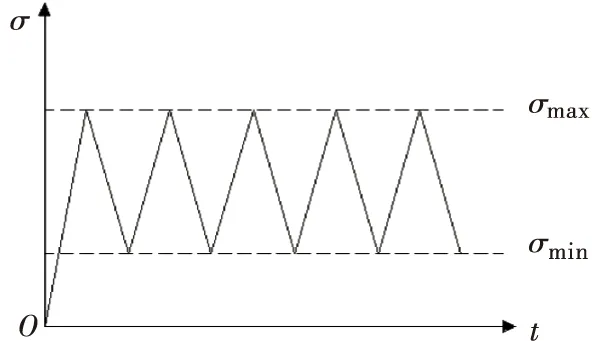

试验采用应力上下限控制方式,加卸载应力路径如图3所示,每次加载至试件应力上限值σmax,卸载到应力下限值σmin为一个循环周期,待一个循环周期结束后进行下一个循环加卸载,直至试件发生破坏.若试件未发生破坏时循环至40次停止试验.试验加载速率为0.1 MPa/s,卸载速率为0.5 MPa/s.结合卡拉水电站施工方案,设计了4种循环应力水平分别为单轴压缩峰值强度σ的65%、75%、85%、90%,经计算各上限应力水平数值见表2,循环应力下限取2 MPa.

表2 循环上限应力水平 (单位:MPa)

图3 单轴循环加卸载应力路径图

2 试验结果分析

2.1 单轴压缩试验结果分析

5种试件的单轴压缩试验应力-应变曲线如图4所示.

图4 单轴荷载试验应力-应变曲线

由图4可知,5种应力-应变曲线均经历4个阶段,空隙压密阶段,弹性变形阶段,塑性变形阶段和破坏阶段.第1阶段中试件的原生微裂隙被压密,因此纵向变形较大,应力-应变曲线呈上凹型上升;第2阶段为试件的微裂隙处于稳定发展阶段,因此应力-应变曲线近似于直线上升;达到屈服点后,试件进入第3阶段,此时试件内部的微裂隙发展贯通,轴向应变迅速增大;经过峰值强度后试样进入第4阶段,试件发生破坏.

对砂质板岩试件、砼-A试件、岩-砼复合试件A(以下简称复合A)、砼-B试件、岩-砼复合试件B(以下简称复合B)进行单轴荷载压缩试验,测得的单轴抗压强度分别为94.45、41.68、46.01、53.70、66.48 MPa.与砼-A、砼-B试件比较,复合A、复合B的抗压强度随砼强度的增大而提高,增大幅度分别为10.4%和23.8%.复合试件的抗压强度均在岩石的抗压强度和砼的抗压强度之间,且更接近于砼的抗压强度,说明复合试件的抗压强度是由抗压强度较低的一方决定.

2.2 单轴循环荷载应力-应变曲线分析

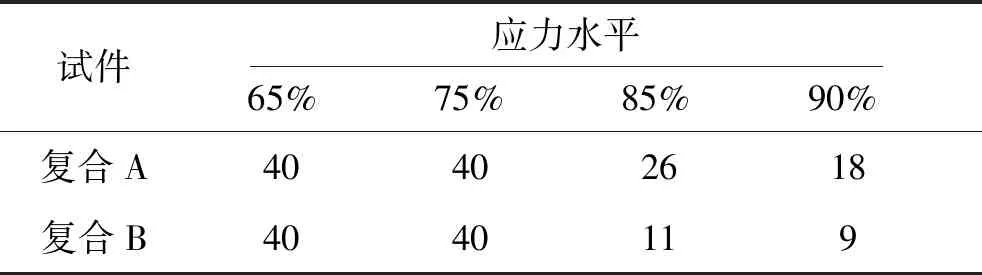

根据试验结果得到试件在不同应力水平下的循环次数见表3.

表3 不同应力水平下的循环次数

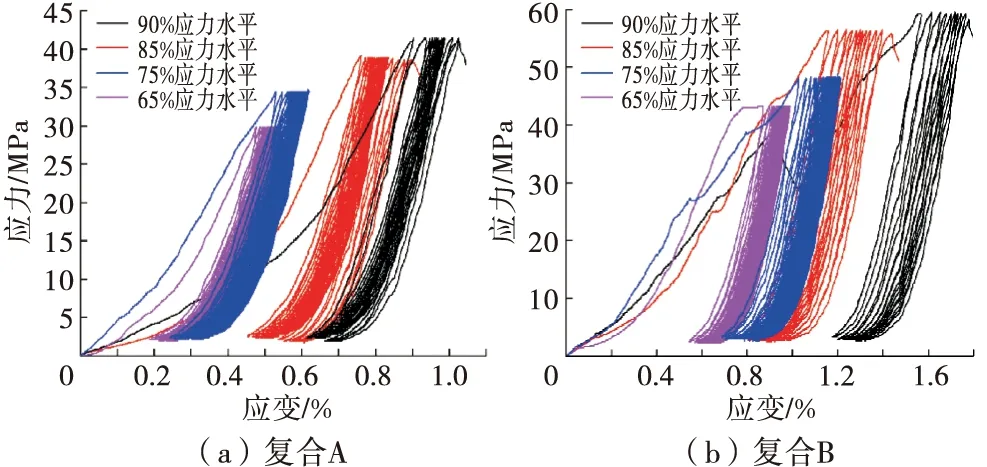

结合表3和试验结果可知,试验中破坏试样共有4种,分别为复合A的85%应力水平和90%应力水平,复合试件B的85%应力水平和90%应力水平,相应的破坏强度分别为38.47、40.86、55.79和56.9 MPa,破坏强度均低于其循环上限应力水平.其余试样为未破坏试样.循环荷载试验下的应力-应变曲线如图5所示.由图5可知,试件的轴向应变随着循环应力水平的提高而逐渐增大.对于破坏试样,应力-应变曲线呈现“稀疏-紧密-稀疏”的形态,而未破坏试样只有“稀疏-紧密”的形态.

图5 循环荷载试验下应力-应变曲线图

当复合试样的轴向应力加载至不同应力水平后,卸载时,发现卸载曲线与加载曲线不重合,而是始终低于加载曲线,复合试样的弹性变形会因应力的卸载而恢复,而塑性变形则会残留下来,表明复合试样在加载过程中弹性变形和塑性变形同时产生,当继续进行下一阶段加载时,再加载曲线和上一阶段卸载曲线相交,形成一个封闭的滞回环,且循环应力上限值越大,滞回环的形状越细长.随着循环次数的增加,应力-应变曲线的位置逐渐向右移动.这是因为试样本身存在许多原生微裂隙,在循环荷载的反复加卸载作用下原生微裂隙相邻破裂面的摩擦阻力逐渐减小,原生微裂隙逐渐被压密,变形不断累积而使应力-应变曲线逐渐右移.

2.3 循环次数-变形分析

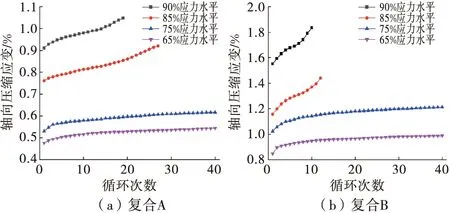

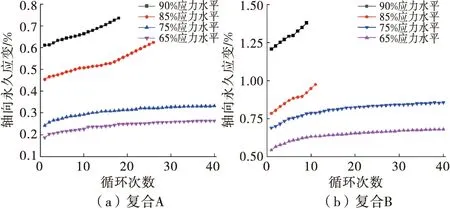

图6~7分别为不同应力水平下轴向压缩应变、永久应变与循环次数关系曲线图.可以看出,复合A和复合B的轴向压缩应变和轴向永久应变均随着应力水平的提高而增大.轴向压缩应变和轴向永久应变随循环次数的变化趋势非常相似.对于未破坏试样,曲线分为两个阶段:上升阶段和稳定阶段.这是因为在初期加载过程中,试样内部原生裂隙被压密.随着循环次数的增加,试样的内部裂隙和内部结构不断改变,试样的结构慢慢达到稳定,从而曲线趋于平稳.而对于破坏试样,曲线呈“S”形发展,试样初次加载和试样临近破坏时,轴向压缩应变和轴向永久应变均增大,这也与图5中的应力-应变曲线的稀疏有了良好的对应,说明试样存在原生微裂隙,试样破坏前产生的裂纹较大.

图6 不同应力水平下轴向压缩应变-循环次数关系曲线图

图7 不同应力水平下轴向永久应变-循环次数关系曲线图

比较复合A、复合B试件的轴向压缩应变曲线可知:在前4次循环中,不同应力水平下的轴向压缩应变均在增大,且首次循环过程中的应变最大,此后应变增量逐渐减小.而对比复合A、复合B的不同应力水平的轴向压缩应变可知,当同种试件应力水平较小时,循环过程中轴向压缩应变增长较慢,经过40次循环后复合试件虽未破坏,但轴向压缩应变仍持续累积;随着应力水平的逐渐增大,试样轴向应变加快发展,说明应力水平的提高会增大试件的变形.同理,轴向永久应变曲线也存在上述规律.对比复合A、复合B的轴向压缩应变曲线和轴向永久应变曲线图可知,在同一应力水平下,轴向永久应变值均低于轴向压缩应变值,这说明试件存在卸荷回弹,综合试验结果和曲线图可知回弹量先增大,随着循环次数的增加,试件的裂隙被压密,回弹量慢慢达到稳定.

2.4 复合试件破坏特征分析

为研究单轴压缩和单轴循环荷载作用下试样的破坏特征,选取典型破坏试样.图8给出了复合试件变形破坏图及裂纹素描图,图中上半部分代表砼体,下半部分代表岩体,粗实线代表贯通、延伸较长的控制性破坏裂纹,细实线代表张开度较小、延伸较短的次生裂纹.

图8 复合试件变形破坏及裂纹素描图

复合试样在单轴压缩和单轴循环条件下的破坏模式以劈裂和局部剪切破坏为主,二者的接触面均产生了剪切破坏.在单轴压缩条件下,复合A和复合B试样以砼体形成贯通竖向裂纹破坏为主,岩体底部出现较少裂纹,其岩-砼界面也发生错动,但错动量较小;因此,试件失去承载力后,没有形成贯通的裂缝,破裂现象不明显相对完整.随着单轴应力水平的增加,复合B的破坏程度明显比复合A的破坏程度大,砼体中控制性裂纹和次生裂纹较长,砼体粉碎性程度较高,有局部的剥落破坏.

在单轴循环荷载条件下,复合A、复合B试样的砼体均被贯穿,沿着岩-砼交界面发生滑移破坏,岩-砼界面错动较大.与复合A比较,复合B砼体出现的裂纹延伸较长,控制性破坏裂纹直接贯穿岩体.与单轴压缩相比,循环荷载作用下的试件破坏更为明显,循环荷载会促使试样内部微裂纹和微缺陷扩展和贯通,滋生更多的微节理.在轴向压力的作用下,试样裂隙将沿着这些微节理发育,从而产生更大的破坏,造成循环加载和单调加载条件下破坏形态的差异性[27].

3 循环荷载下岩-砼复合试件能量演化规律

3.1 能量演化计算原理与方法

试件的变形破坏和损伤可以用能量法来定量分析.由热力学定律可知,在一个稳态系统中,既有能量的吸收、储存及释放,也有能量的转化[22].岩-砼试件的循环加卸载,本质上是岩-砼与外界的能量交换过程.当试件开始被加载时,加载装置给试件的机械能和与试件摩擦产生的少量热能,被输入到试件中.被输入的能量一部分转化为可恢复变形的弹性变形能,另一部分是塑性变形时对应的塑性变形能.随着循环次数的增加,更多的能量被储存,内部损伤积累到一定阈值,储存的能量以动能的形式释放,最终试件被破坏.

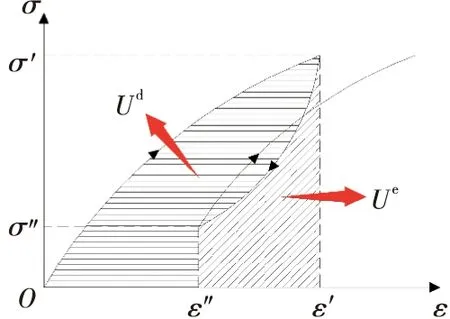

能量密度计算示意图如图9所示,为了便于计算和分析,假设在循环加卸载过程中,试件与外界的热交换被忽略,由能量守恒定律[16]可知:

式中:U为总输入能量;Ue为弹性能;Ud为耗散能.

图9 循环加卸载试样能量密度计算示意图

图中:σ′为循环上限值对应的应力;ε′为循环上限值对应的应变;σ″为循环下限值对应的应力;ε″为循环下限值对应的应变.

3.2 能量演化规律

根据单轴循环试验结果计算循环过程中单位体积下的各类能量密度,但因篇幅限制,表4仅列出了复合A的65%应力水平和复合B的85%应力水平下试样的能量密度计算值.

表4 循环过程中单位体积下的各类能量密度(单位:J·mm-3)

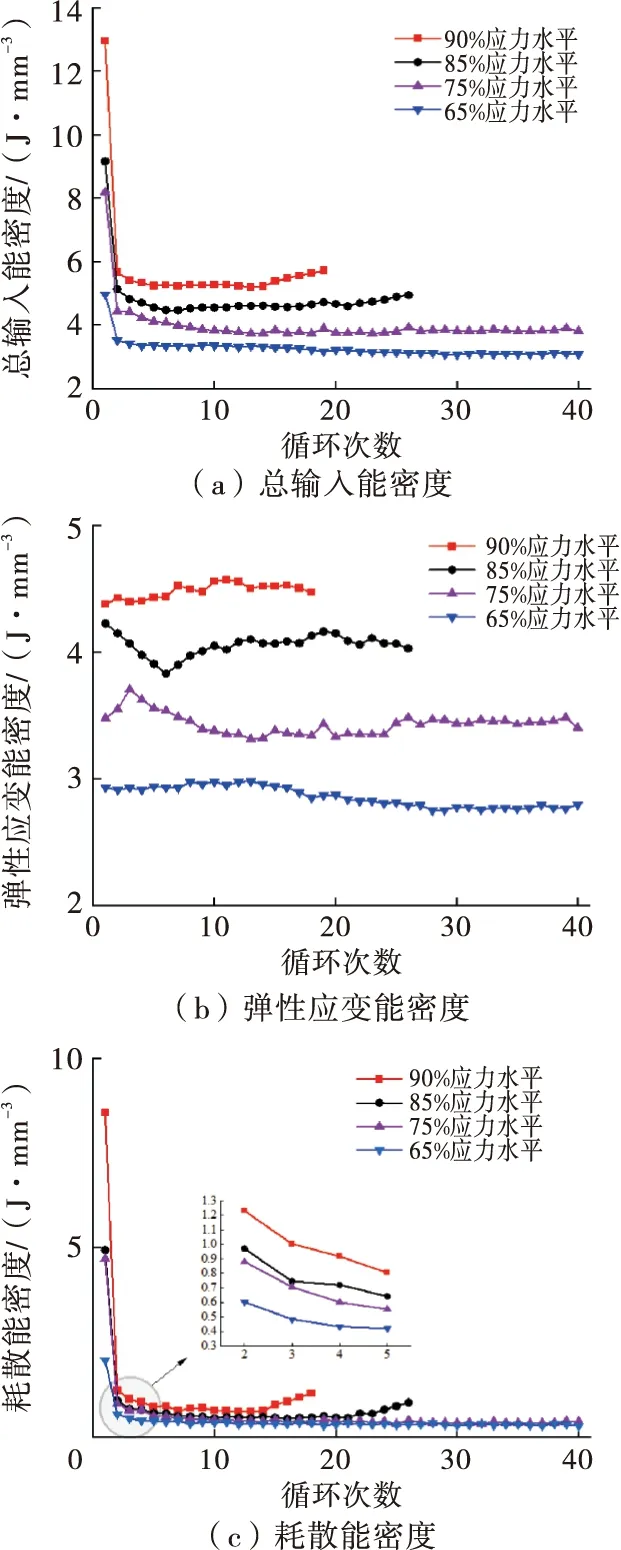

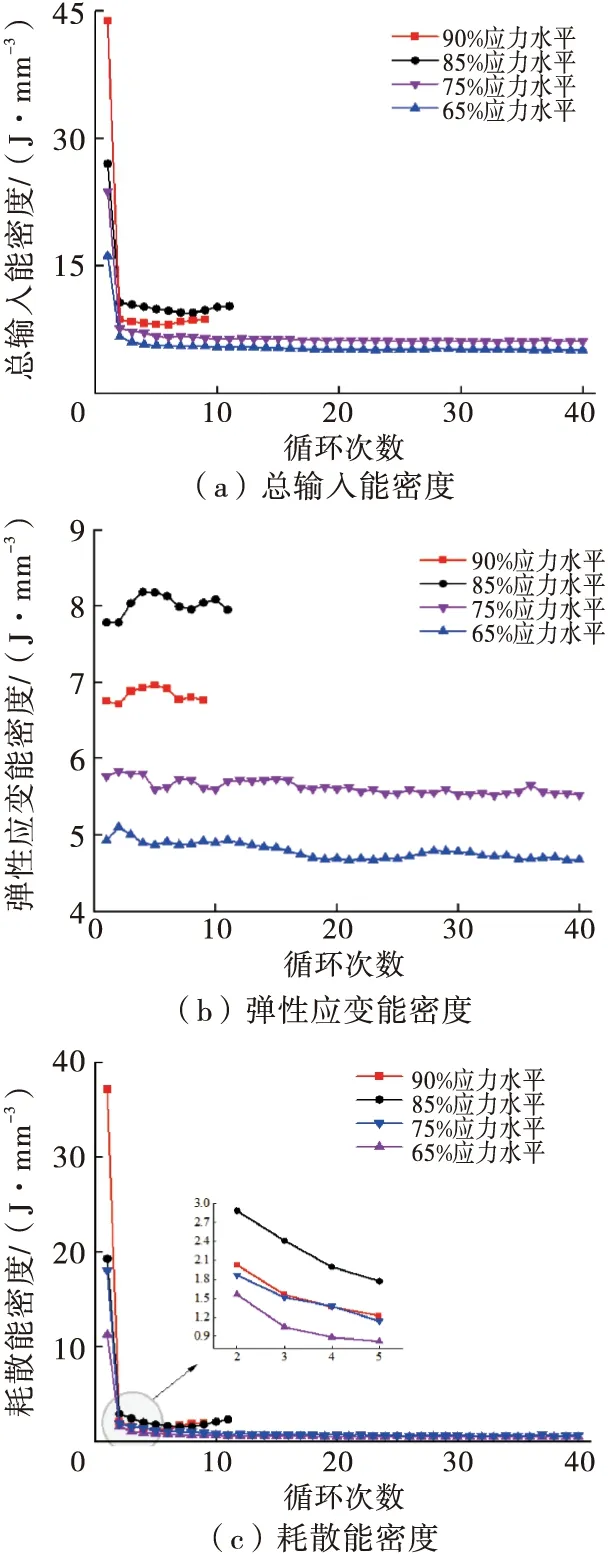

结合表4和单轴循环试验结果,为了更清楚地认识各类能量密度与循环次数的变化规律,分别绘制了循环过程中不同强度复合试件的总输入能密度、弹性应变能密度、耗散能密度随循环次数变化关系曲线图,分别如图10~11所示.

结合表4和图10~11可知,岩-砼复合试件在循环加卸载条件下的能量响应呈现出以下特点:

1)在第一次加卸载循环中,总输入能密度和耗散能密度变化明显较大,这是因为混凝土中石子与石子之间存在作用力,在加卸载过程中,需要更多的能量把试样中较大的裂隙压密.

2)从第二次循环开始,总输入能密度和耗散能密度变化总体趋于渐进趋势.对于未破坏试样,在40次的循环过程中,加载过程中的总输入能、耗散能均迅速减小并趋于稳定.

3)对于破坏试样,前期循环过程中总输入能密度和耗散能密度变化规律与未破坏试样的一致,但在临近破坏时,总输入能密度和耗散能密度出现了明显突变.以复合B的85%应力水平为例,加载到第7次时,耗散能密度为1.52 J·mm-3;加载到第8次时,耗散能密度为1.53 J·mm-3,增幅为0.3%;到第9次时,突增至1.77 J·mm-3,增幅为15.9%.说明试样内部裂纹发生不稳定扩展、连通、摩擦滑移等,需要消耗大量能量.因此,通过能量密度的变化可以预测试样的破坏.

图10 复合A试件各类能量密度与循环次数的关系

图11 复合B试件各类能量密度与循环次数的关系

对比复合A、复合B的不同应力水平下的总输入能密度曲线和耗散能密度曲线,可以发现在前4次循环中能量密度的变化较大,这一结果与图6~7的前4次轴向压缩应变和轴向永久应变规律有良好的一致性.随着循环次数的增加,卸载过程中释放的弹性应变能密度并非是恒定的常数,其值存在波动但波动的幅度不大.对于破坏试样,首次循环是耗散应变能占主导地位,随着循环次数的增加,试样吸收的能量大部分转化为弹性应变能储存于其内部,弹性应变能占吸收总能量的80%~85%,储存于试样内部.因试件中微裂隙起裂和扩展需要消耗的能量增多,弹性应变能虽然持续增加,但在总能量中的占比下降到70%~80%,而耗散应变能占比逐渐增加.等到试样破坏时,储存的弹性应变能快速释放,转变为耗散应变能,但最终还是弹性应变能占主导地位.而对于未破坏试样,首次循环与破坏试样一致,但随着循环次数的增加,弹性应变能一直处于主导地位,占吸收总能量的90%~95%.

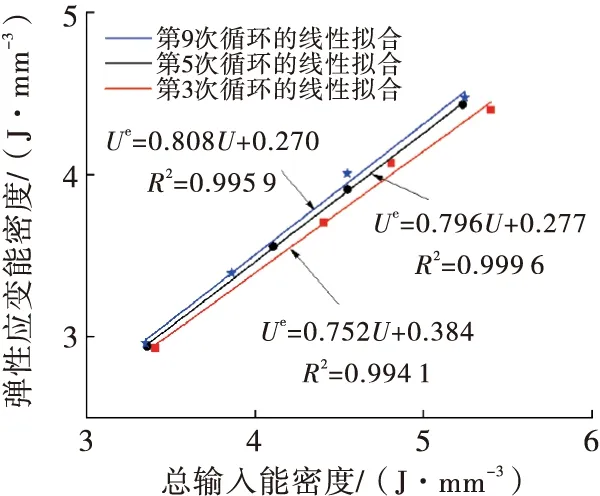

3.3 储能规律分析

宫凤强等[23-24]在考虑岩石任意加卸载过程中能耗特性的基础上,得到了线性储能规律,其表达式为:

Ue=aU+b

式中:Ue为岩石循环过程中弹性能;U为任意应力水平下的总输入能;a、b为拟合参数.

对复合A的单轴循环加卸载全过程的第3、第5、第9次产生的弹性应变能密度与总输入能密度进行拟合,拟合曲线如图12所示.从图12可见,第3、第5、第9次加卸载过程中的弹性能密度与总能量密度呈一次函数关系,相关系数均在0.9以上,表明岩-砼复合试件在单轴循环过程中也呈现出线性储能规律.

图12 复合A试件循环过程中弹性能密度与总输入能密度关系

4 结 论

以岩-砼复合体为研究对象,运用RTR-1500高温高压岩石测试仪,开展了不同应力上限水平条件下的循环加卸载试验,主要结论如下:

1)通过单轴压缩试验得出岩-砼复合试件抗压强度均在岩石抗压强度和砼抗压强度之间,且更接近于砼的抗压强度,复合试件的抗压强度主要由抗压强度较低的材料所决定.

2)在循环加卸载过程中,加卸载曲线形成细长状滞回环,随着循环次数的增加,滞回曲线的分布发生疏密变化,并向应变增大的方向移动;岩-砼复合试样在单轴压缩和单轴循环条件下的破坏模式均沿着岩-砼交界面出现剪切破坏,但后者的界面错动较前者大,试样破碎程度更高,且后者在较高的应力水平下,岩体端部呈现出现了张拉破坏特点.

3)在循环加载过程中(破坏前),弹性应变能占主导地位,且不断吸收达到其储能极限,当临近破坏时,弹性应变能释放,总输入能和耗散能出现了明显突增,说明试样内部裂纹发生不稳定扩展、连通、摩擦滑移等,消耗了大量能量,因此可以通过能量的变化预测试样的破坏.

4)在单轴循环加卸载全过程中,岩-砼复合试样与岩石试样类似,其弹性能密度与总能量密度呈线性关系.