基于ANSYS 和ADMAS 吊装输送机构传动轴的分析与优化

吕泽苗

(200093 上海市 上海理工大学 机械工程学院)

0 引言

吊装运输设备是一种集吊装和输送于一体的工业装备,主要运用于大型生产线的装配环节,负责将部件吊装输送到指定位置以完成装配。目前,吊装运输设备正广泛运用在航空航天、汽车生产、家电制造等领域。在吊装运输设备中,最核心的部件是传动轴,其强度是保证整个吊装输送系统安全性的关键。许晶月[1]等人通过理论推导给出吊装梁强度和刚度的理论计算方法。但考虑到理论计算虽然精度高,但计算效率太低,因此有必要使用有限元分析软件代替理论计算,在保证计算精度的前提下提高传动轴刚度和强度分析的效率。

本文通过ANSYS 软件对吊装输送机构中的传动轴进行静力学分析,得到传动轴在标准工况下的应力与变形情况;再将模型简化,通过ADAMS 计算出在紧急刹车工况下皮带的受力情况,将结果代入静力学分析中,得出在紧急刹车情况下传动轴的应力和变形;然后对传动轴进行响应面优化,以最小应力和最小变形为目标,得出最合适的传动轴尺寸。

1 传动轴的结构及工况分析

本文的研究对象为某吊装输送设备中的一个传动轴,如图1 所示,其各轴段参数如表1 所示。该传动轴是输送设备中的最关键部件,起到传递电动机扭矩、完成吊装输送的作用。

表1 传动轴参数Tab.1 Drive shaft parameters

图1 传动轴Fig.1 Transmission shaft

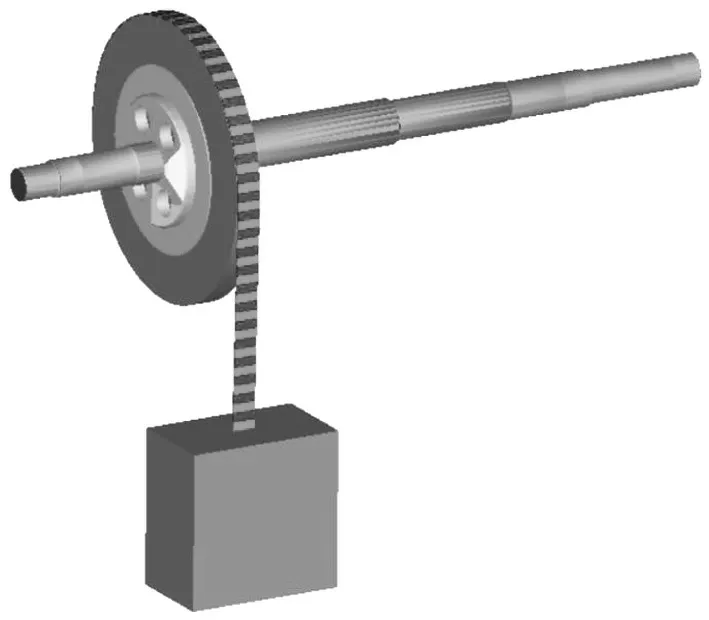

图2 所示为该传动轴上所安装的部件。第1 个轴段通过键连接与一个摩擦制动机构相连。当电机正常工作时,吊装的最大速度为3 m/min。当吊装速度超过最大值时,系统默认电机失效,摩擦机构会在摩擦片的作用下在0.2 s 内将传动轴的转动速度降为0,实现紧急制动。第2 个和第6 个轴段上各安装滑动轴承,轴承通过轴承座安装在钢结构上。第3 和第5 个轴段安装2 组皮带轮,带轮上缠绕着4 根起到吊装作用的皮带。在本结构的设计中,4根皮带共需要起吊的物体最大自重3.3 t。轴的第4轴段无任何部件,第7 轴段通过键连接与电机相连。

图2 吊装输送设备传动轴部分Fig.2 Lifting and conveying equipment drive shaft part

2 基于ANSYS 的传动轴静力学分析

2.1 前处理

传动轴的材料按照设计选用42CrMo 钢,其杨氏模量为212 GPa,泊松比为0.28,材料密度为7 850 kg/m3,最大屈服强度σ=1 020 MPa。

将传动轴的三维模型导入ANSYS Wokbench 进行网格划分。先对整体进行网格划分,由于各轴段间存在圆角,因此还需要对倒圆角处进行网格加密。最后划分出的网格有19 042 个单元,327 616 个节点。网格划分模型如图3 所示。

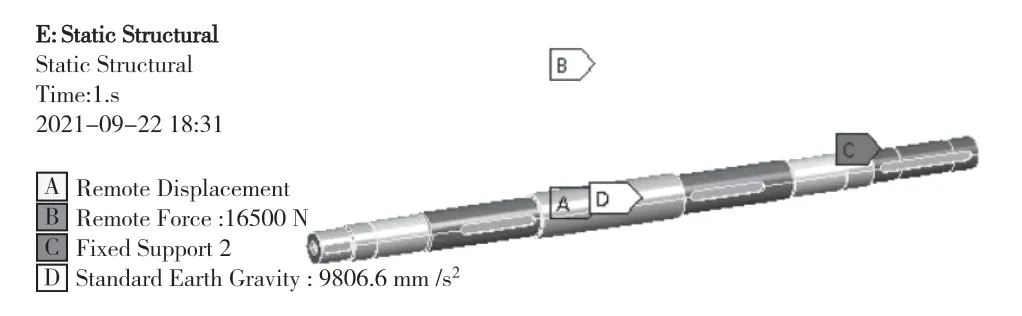

对有限元模型添加约束和载荷需要结合实际工况进行分析添加。由于第2 个和第6 个轴段安装两个滑动轴承,故应对此处添加远端位移约束,仅保留轴向转动自由度。轴的第7 段与电机通过键相连,此处作简化,将第7 段轴的表面作固定约束,限制该轴段各方向的移动和转动自由度。由于作用在带轮上的4 根皮带需要承受最多3.3 t 的载荷;考虑到带轮上会缠上多圈皮带,因此对安装带轮的轴段表面添加远程力,距离Y 轴300 mm,方向为X 轴正方向。此外,考虑到实际工作情况,轴的自身重力以及带轮的重力也会对轴的应力、变形产生一定影响,使用标准地球引力命令,添加重力,方向为Z 轴负方向。施加的载荷和约束如图3 所示。

图3 约束和载荷施加Fig.3 Restraint and load application

完成以上前处理工作,即可将有限元模型提交求解。

2.2 基于ANSYS 的传动轴静力学分析结果

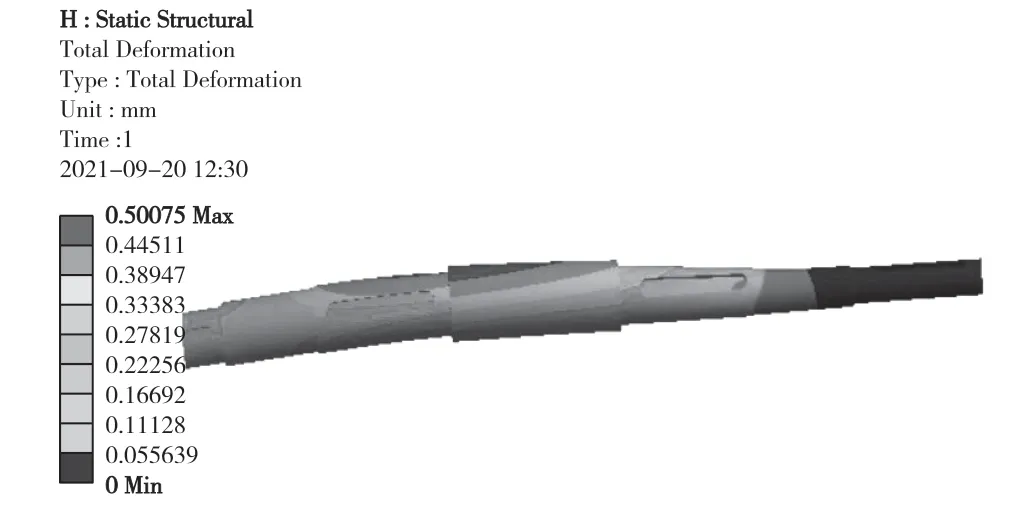

求解完成后的传动轴应力、变形结果如图4、图5 所示。

图4 应力求解结果Fig.4 Stress solution result

图5 变形求解结果Fig.5 Deformation solution result

由图4 和图5 的求解结果可知,在重物的作用下,传动轴的最大应力大小为353.02 MPa,出现在第6 轴段和第7 轴段的连接处,远小于材料的强度极限。而最大变形量为0.522 5 mm,出现在第4 轴段处,远小于设计要求轴总长1/400 的要求。综上所述,传动轴的设计符合设计要求。

3 基于ADAMS 的传动轴动力学分析

3.1 紧急制动等效建模

(1)整体简化

利用ADAMS 计算出刹车过程中单根皮带的受力变化,再用皮带的最大受力代替静力学分析的皮带受力,利用ANSYS 求解轴的应力和变形。皮带所吊装重物总质量3.3 t,每组皮带轮上承受的重物质量为812.5 kg,考虑实际情况下带轮上会缠上很多圈皮带,所以将带轮实际半径定为300 mm。在轴与固定空间之间建立旋转副。

(2)皮带

按照实际皮带截面尺寸用多个相同的长方体(截面尺寸40 mm×5 mm)代替皮带,相邻两段皮带之间建立旋转副,皮带与带轮和皮带与重物之间建立旋转副,设置材料密度与实际皮带密度相同。

(3)轴、带轮及重物

将轴上的键槽简化掉,带轮与轴间、皮带与带轮之间建立固定约束,重物用一个正方体代替,带轮和重物的质量均与实际情况相同,只是形状不同。简化后的模型如图6 所示。

图6 结构简化图Fig.6 Simplified structure diagram

3.2 载荷及边界条件

(1)考虑到自重的影响,为整个机构施加重力加速度9.8 m/s2;

(2)在轴上施加逐渐增大的力矩(0~0.2 s 的时间达到最大值)用来代替摩擦片产生的制动扭矩,大小为重物重量能对轴造成的扭矩的1.25 倍。

3.3 动力学仿真结果

图7 所示为ADAMS 传动轴动力学仿真皮带的受力随时间变化图像。在整个制动过程中,皮带所受拉力逐步上升,且皮带所受的最大拉力为制动完成瞬时的9 952.4 N。

图7 皮带受力Fig.7 Belt force

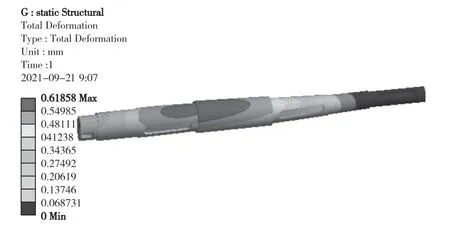

将皮带完成制动瞬时所受到的力9 952.4 N 作为单侧带轮的受力输入到ANSYS 中代替之前静力学仿真的皮带拉力,设置新的边界条件,经过求解可得到皮带在制动结束时传动轴的应力、变形情况,如图8、图9 所示。

图8 应力结果Fig.8 Stress results

图9 变形结果Fig.9 Deformation result

在制动刚结束时,皮带所受拉力达到最大,相应的传动轴所受的力也达到最大。根据计算结果可知,最大应力达到432.03 MPa,出现在第6 轴段和第7 轴段的连接处。最大变形达到0.619 mm,出现在第4 轴段处。最大应力稍小于材料的屈服极限,且最大变形也在设计要求以内。该传动轴符合设计要求。

4 基于ANSYS 响应面法的传动轴优化设计

响应面(Response Face)法是利用合理的试验设计方法并通过实验得到一定数据,采用多元二次回归方程来拟合因素与响应值之间的函数关系,通过对回归方程的分析来寻求最优工艺参数,解决多变量问题的一种统计方法[3]。响应面优化设计以静力学分析模型为基础,将静力学分析中的可调尺寸作为设计变量,然后通过试验设计优化调整设计变量数值,重新进行有限元分析,并满足约束条件,以选出最优设计[4]。

4.1 参数设置及优化系统搭建

根据前面的静力学、动力学仿真可知,吊装机构工作时传动轴会在第6 轴段和第7 轴段的连接处产生很大的应力,且在第4 轴段处会出现较大的变形,这些都会对传动轴的循环寿命造成较大影响。为减小应力、变形,提高传动轴的刚度强度和疲劳寿命,对传动轴的尺寸进行优化是非常有必要的。

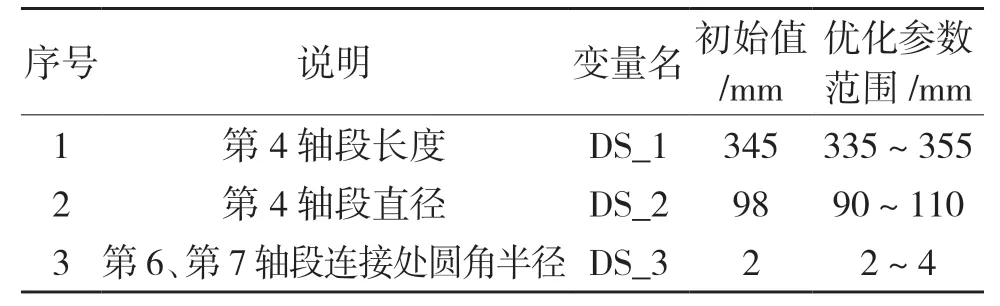

由于其他各轴段长度与整个吊装结构相关而无法更改,且除第4 轴段长度和直径可做优化,其他轴段直径因要与其他零件配合而无法更改尺寸。综合考虑,决定以第4 轴段的长度、直径以及第6、第7 轴段连接处的圆角半径为设计变量,如表2 所示。优化目标选择传动轴工作情况下的应力值与变形值,二者的值越小表明优化效果越好,进行响应面优化。

表2 设计变量Tab.2 Design variables

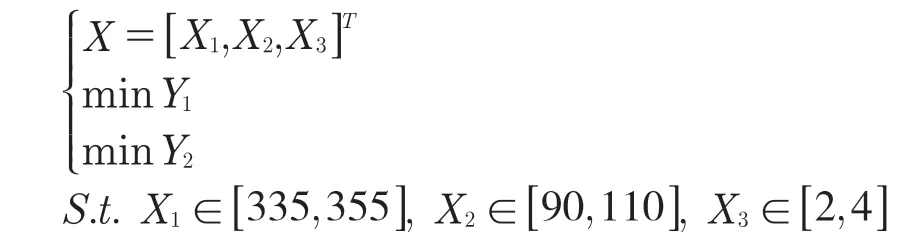

如表2 所示,设计变量为第4 轴段的长度(X1)和直径(X2),以及第6、第7 轴段连接处圆角半径(X3),约束条件为各自尺寸的范围,选择传动轴最小应力(Y1)与最小变形(Y2)为目标函数,得到传动轴优化数学模型为:

4.2 响应面分析

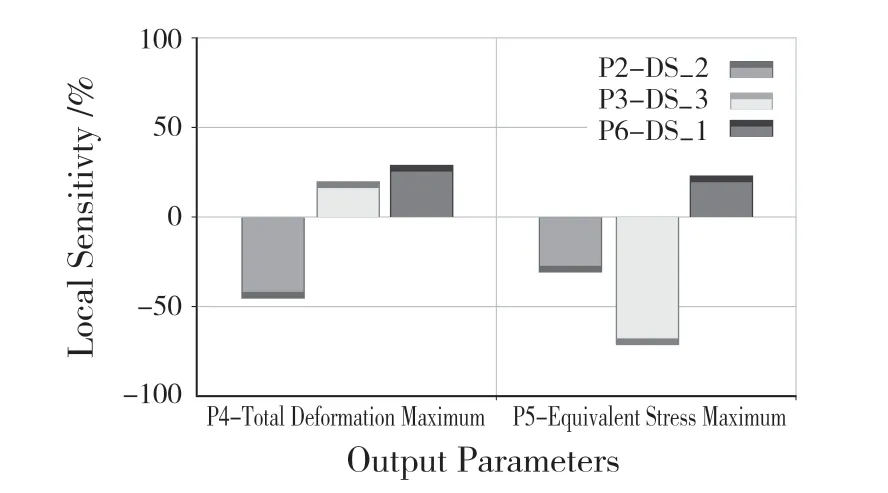

在优化设计中,并非所有的设计变量都会对目标函数产生显著的影响。图10 所示为ANSYS 软件响应面优化模块自带的分析程序对传动轴的应力与变形的影响情况。从图10 可以看出,第4 轴段直径对传动轴的最大变形有很大影响,第6、第7 轴段连接处圆角半径对传动轴的应力、变形都有很大影响,而轴段4 的长度对最大应力、最大变形结果均较小。

图10 灵敏度分析结果Fig.10 Sensitivity analysis results

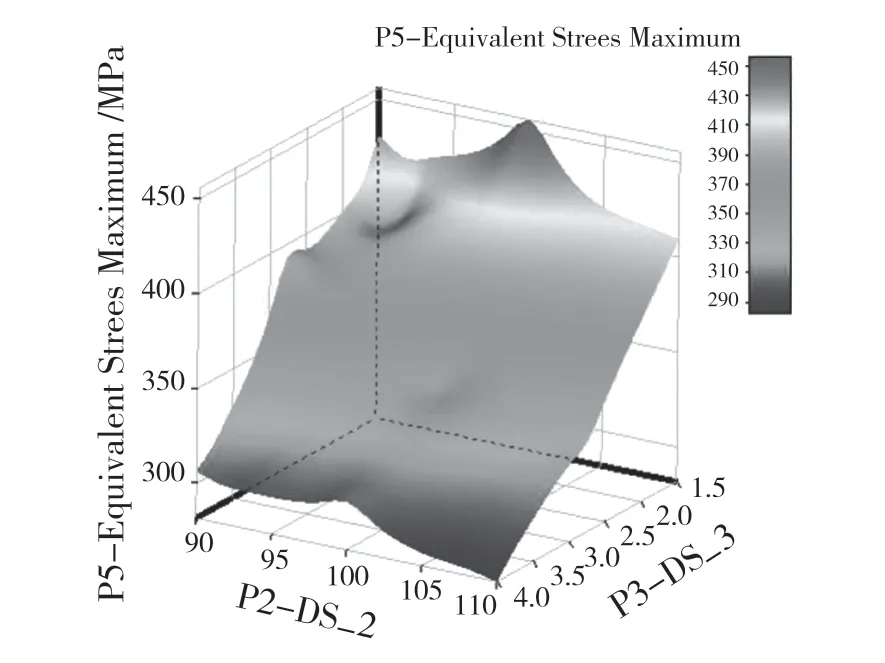

如图11 和图12 所示为在优化参数范围内第4轴段直径和第6、第7 轴段连接处圆角半径分别对传动轴正常工况下的最大应力、最大变形的影响。

图11 最大应力Fig.11 Maximum stress

图12 最大变形Fig.12 Maximum deformation

4.3 结果分析与比较

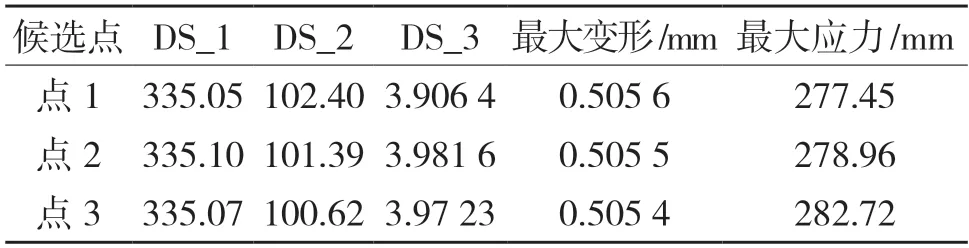

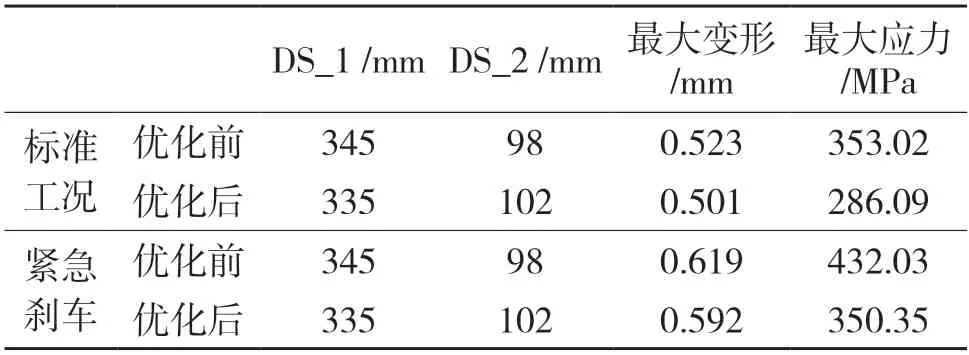

通过ANSYS 软件计算,可以得到如图3 所示的候选设计方案。由表5 可知,与其他候选点相比,候选点3 的最大变形虽然最大,但大的幅度并不是很多。而候选点3 的最大应力较其他两点更小。综合考虑,候选点3 可作为最优解。但是考虑到传动轴的制造工艺,将DS_1、DS_2 和DS_3 的值近似等效为335,102,4 mm 更为合适。

表3 候选设计方案Tab.3 Candidate design

将优化后的两参数重新导入到UG 的表达式中,建立模型,并导入到ANSYS 进行静力学分析。分析包括正常工况下和紧急刹车工况下轴的应力和变形情况,得到优化后的变形和应力结果如图13、图14 所示。

图13 优化后应力Fig.13 Stress after optimization

图14 优化后变形Fig.14 Deformation after optimization

表4 所示为优化前后的传动轴在标准工况和紧急刹车工况下的应力、变形的结果对比。不难看出,尽管优化后两种工况下的传动轴的最大变形只降低约4%,但最大应力值不管是标准工况还是紧急刹车工况均降低超过20%。综合分析,显然对于传动轴的优化是成功的。

表4 优化前后结果对比Tab.4 Comparison of results before and after optimization

5 结论

本文通过对吊装运输机构的传动轴进行静力学、动力学分析以及响应面优化,得到以下结论:

(1)通过ANSYS 对传动轴进行静力学分析,得到标准工况下传动轴的最大应力为353.02 MPa,最大变形为0.523 mm,均符合设计要求;

(2)通过ADAMS 求解出传动轴在紧急刹车时皮带所受最大拉力以及最大拉力时传动轴的最大应力值432.03 MPa,最大变形0.619 mm,均符合设计要求;

(3)通过ANSYS 的响应面优化模块,对传动轴尺寸进行优化,优化后的传动轴在两种工况下的最大变形降低4%,最大应力降低约20%。因此,在设计、加工传动轴时,应尽可能地加大第6、第7 轴段连接处的圆角半径。