基于MATLAB/GUI 的混动车动力性仿真软件开发

马俊杰,邓超,2,严毅,李艳淇,王有福

(1.430065 湖北省 武汉市 武汉科技大学 汽车与交通工程学院;2.250357 山东省 济南市 运输车辆检测、诊断与维修技术交通行业重点实验室)

0 引言

混合动力汽车作为传统燃油车和纯电动车的结合体,既具备燃油车的长续航动力性好的优点,同时又兼顾纯电动车电机工作噪音小、污染小的优势,是目前新能源汽车产业中最具有发展潜力和前景的产品[1]。

目前,国外混合动力汽车传动系统匹配仿真技术已经十分成熟。在系统建模的基础上,通过大量的实验进行匹配研究。并以此为基础开发出许多仿真软件,例如ADVISOR、SIMPLWV、HEV 等。其中,ADVISOR 是在美国能源部牵头下开发设计的混动车仿真软件[2],该软件以车速作为输入,计算某车速下传动系的功率、转矩、转速等参数,是一款逆向仿真软件。国内关于混合动力汽车传动系统的匹配仿真研究也已经有了很多成果。彭涛在清华大学提出可以把工程分析与仿真匹配相互结合,对发动机、电动机、电池的相关参数进行匹配;重庆大学秦大同教授团队对并联混合动力汽车的控制策略和自动变速器特性进行了匹配研究,提出电机、发动机、主减速器、转矩合成器速比的匹配和计算的方法;季新杰团队对ISG 技术的并联混合动力汽车传动系统进行了匹配研究,设计出全新的能够同时考虑工况、消耗、整车动力性的仿真计算方法;历晓飞[3]等在MATLAB/GUI 的基础上对传统燃油车动力性经济型进行仿真软件的开发设计。但这些仿真软件设计使用范围较窄,只能适合一类车型的仿真计算。

本研究在以上研究的基础上提出一种混动车的动力性仿真软件设计方法。由于混动车的动力源包括驱动电机和发动机,当发动机不工作时,可以视为纯电动模式;当驱动电机不工作时,可以视为传统发动机模式。因此本研究提出的混动车动力性仿真软件同时适用于传统燃油车、纯电动车和混合动力汽车,适用范围更广,具有更加广泛的意义。

1 数学模型

1.1 驱动电机数学模型

驱动电机匹配设计的参数应与整车动力性需求相匹配,一般根据整车最高车速、加速能力要求、最大爬坡要求来进行匹配计算。驱动电机理论上的额定功率首先应该保证汽车满足最高车速的需求[4]。根据汽车理论的相应知识,可以计算满足汽车最高车速所需的电机额定功率[5]:

式中:P1——汽车在平直公路上以最高车速行驶时驱动电机需要满足的额定功率;umax——汽车最高车速;ηt——传动系统的机械效率;CD——空气阻力系数;A——迎风面;m——整车整备质量;g——重力加速度;f——滚动阻尼系数。

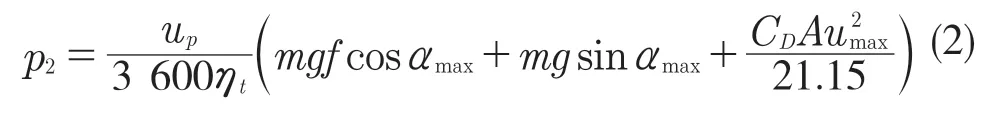

驱动电机的需求功率也要使汽车满足最大爬坡度的要求:

式中:P2——最大爬坡时要求的电机功率;up——汽车爬坡的车速;αmax——最大爬坡度角。

汽车最大加速能力所决定的驱动电机功率为

式中:P3——汽车在平直道路上加速行驶电机的需求功率;δ——旋转质量转换系数;du/dt——汽车行驶加速度;u——汽车在一定工况下的车速;驱动电机输出额定功率应大于汽车以最高车速行驶所需的阻力功率,峰值功率应大于汽车最大爬坡度和最大加速度的功率需求[6],因此驱动电机额定功率Pe>P1,峰值功率Pemax>max(P1,P2,P3)。

驱动电机的最高转速对应的车速应满足汽车最高车速的要求:

式中:r ——汽车车轮半径;umax——汽车最高车速;nemax——驱动电机在最高车速时对应的最大转速,r/min。

驱动电机的额定转矩与驱动电机的额定转速和额定功率之间满足一定的关系:

式中:Te——额定转矩。

驱动电机的峰值转矩应保证实现汽车的爬坡度和最大加速度的要求,根据汽车理论的知识,确定峰值转矩:

式中:Temax——电机峰值功率。

通过数学函数得到驱动电机的数学函数模型。

1.2 2 挡传动比数学模型

电机的较宽调速特性使其不需要选择传动比数较多的变速器,由于固定速比的变速器很难满足电机保持于高效运转区间,但变速器挡位数较多时,变速器结构会变得十分复杂,选择2 挡变速器在既保证汽车动力性经济性的同时,又使得变速器结构比较简单。其挡位的选择应满足如下原则:1 挡传动比用于电机的低速区,应满足汽车最大爬坡度要求;2 挡传动比需要满足汽车最高车速的要求,保证动力性。1 挡传动比对应的汽车驱动力首先应该满足电机处于峰值转矩状态下的汽车最大爬坡度的要求,但对应的驱动力也不能太大,以免导致汽车打滑[7],驱动力应不大于驱动轮的最大附着力,1挡传动比的大小应满足如下要求:

式中:b——汽车质心位置到后周的距离长度;L——汽车的轴距;φ——地面附着系数。

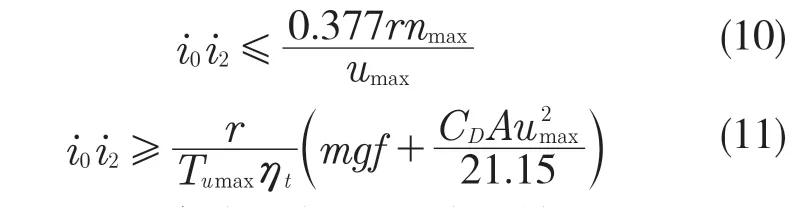

2 挡传动比时,电机的峰值转速对应的汽车车速应满足汽车最高车速的要求,同时2 挡传动比对应的最小驱动力应大于汽车的行驶阻力。

式中:Tumax——最高车速情况下输出转矩。

为实现换挡的平顺性,2 挡时基速情况下的输出转矩应大于1 挡条件下最高转速时的输出转矩。

整理式(12),得到:

1.3 汽车动力学模型

纯电动汽车的动力源是驱动电机,驱动电机将动力电池的电能输出为转矩,经变速器、传动轴、主减速器总成传递至车轮,传动系统的性能大体上决定了整车的动力性和经济性[8],其具体结构如图2 所示。纯电动汽车转矩转速关系[9]如式(14):

式中:T——电机输出转矩;n——电机转速。

结合汽车理论,纯电动汽车行驶过程中的驱动力Ft:

式中:Ft——纯电动汽车行驶过程中的驱动力;it——纯电动汽车传动系统的总传动比。

纯电动汽车在条件良好的平直路面上匀速行驶时,主要受到滚动阻力Ff和空气阻力Fw:

汽车的动力因数D能够表征汽车的动力性能,根据驱动力和空气阻力可得:

由式(17)可知,动力因数D 与滚动阻尼系数、爬坡度和加速度有关,当汽车加速度为0 时,可以求得汽车最大爬坡度i[10]:

令汽车爬坡度i=0,可求得最大加速度du/dt:

混动车的动力源包括驱动电机和发动机,可以对输入的一组转矩转速数组进行最小二乘法拟合,得到发动机的转矩转速特性曲线,采用转矩耦合的方式,对发动机和驱动电机的动力进行耦合计算,得到最终的输出转矩。具体关系如式(20)—式(22)所示。

式中:T1——发动机输出转矩,N·m;T2——电机输出转矩,N·m;T3——发动机和驱动电机的合成输出转矩,N·m;w1——发动机转速,r/min;w2——电机转速,r/min;w3——合成转速,r/min;S1、S2——连接处行星齿轮的传动比。

2 应用软件开发

根据MATLAB 相关教程[11],利用GUI 模块完成软件的开发设计,输入的数据有发动机的转矩转速、驱动电机的功率转速、1 挡2 挡传动比以及整车质量、迎风面积、车轮半径、迎风面积、空气阻尼系数、道路阻尼系数等;输出包括驱动力行驶阻力平衡图、加速度曲线、爬坡度曲线以及最高车速、最大爬坡度、最大加速的值。

2.1 程序流程图

混合动力汽车动力性仿真软件平台共分为3 个基础界面:开始界面、模式选择界面、仿真计算界面[12]。根据混合动力汽车的3 种不同的运行模式,把仿真计算分为纯电动模式、发动机模式、混合动力模式3 个不同的计算界面,各个状态界面左侧输入混合动力汽车的各项基本参数,右侧以图形窗口的形式输出混合动力汽车动力性曲线,同时把整车的最高车速、最大爬坡度、百公里加速时间以数字结果的形式显示出来。混合动力汽车仿真软件程序流程图如图1 所示。

图1 程序流程图Fig.1 Program flow chart

2.2 界面设计

软件主界面左侧为数据输入框,右侧显示输出结果,界面整齐简洁。如图2—图6 所示,程序界面分为开始界面、模式选择界面和3 个主界面。其中3 个主界面分为发动机模式、纯电动模式和混合动力模式的仿真计算界面。开始界面点击开始进入模式选择界面,选择好模式后点击下一步进入对应模式的仿真计算界面,在左侧空白框输入相应数据,点击计算按钮,经过系统计算后在右侧输出仿真结果。当某项参数需要修改时,直接点击对应的空白框修改,再次计算,得到新的仿真结果。

图2 开始界面Fig.2 Start interface

图3 运行模式选择界面Fig.3 Operation mode selection interface

图4 纯电动模式界面Fig.4 Pure electric mode interface

图5 发动机模式Fig.5 Engine mode

图6 混合动力模式Fig.6 Hybrid mode

2.3 程序编辑

完成界面布局设计后,MATLAB/GUI 会自动为每一个界面生成一个m 文件,右击界面中需要用到的控件,选择回调函数(callback),即可自动打开该界面m 文件下该控件的编辑位置,根据驱动电机以及汽车动力性数学模型,分别完成3 种模式的程序编辑[13]。完成程序编写后,在MATLAB命令行窗口输入deploytool,选择程序封装工具Application Compiler,对程序进行打包封装即可设计完成一个独立的软件。

3 应用

点击封装好的软件进入软件开始界面,点击开始后选择纯电动模式,在左侧空白框依次输入基本参数,点击计算按钮,系统计算完成可得如图7所示纯电动模式下动力性相关指标及变化曲线。

图7 纯电动模式动力性仿真结果Fig.7 Dynamic simulation results of pure electric mode

完成后返回,选择发动机模式,输入整车基本参数并计算,可以得到发动机模式下动力性相关指标及变化曲线,如图8 所示。

图8 发动机模式动力性仿真结果Fig.8 Dynamic simulation results of engine mode

完成后返回,选择混合动力模式,输入整车基本参数并计算,可以得到混合动力模式下动力性相关指标及变化曲线,如图9 所示。

图9 混合动力模式模式动力性仿真结果Fig.9 Dynamic simulation results of hybrid mode

仿真结果显示,纯电动模式下最高车速为180.87 km/h,最大爬坡度为21.083%,百公里加速时间为7.14 s。发动机模式下最高车速为198.8 km/h,最大爬坡度为15.60%,百公里加速时间为12.16 s。混合动力模式下,最高车速为198 km/h,最大爬坡度为44.66%,百公里加速时间为6.09 s。可以看出,相比于纯电动模式和发动机模式,混合动力模式在最高车速方面并没有很大的提升,在最大爬坡度和百公里加速时间方面有较大提升,这是在由于转矩耦合方式下,输出转速取决于较小的转速,输出转矩与发动机转矩和电动机转矩成一定比例关系,因此输出转矩较大,动力性会更好。

4 结语

本文阐述了混动车动力性评价指标,并根据整车动力性计算方法建立驱动电机、2 挡传动比以及整车动力性的数学模型,在模型的基础上,利用MATLAB/GUI 模块完整描述了一套建立混动车动力性仿真软件的方法。由于混动车也可以由发动机或者电动机分别单独驱动,所以该仿真软件不仅可以计算混动车的动力性,也可以分别单独计算传统燃油车和纯电动汽车的动力性,相较于以往的动力性仿真软件适用范围更广,操作更加简便,结果更加直观。