电站锅炉水冷壁腐蚀原因分析

王 云 李向阳

(中国能源建设集团山西电力建设有限公司,太原 030031)

水冷壁管主要用来吸收炉膛中高温火焰的辐射热量,并在水冷壁管内产生蒸汽和热水,以降低炉墙的温度[1]。水冷壁是锅炉中最主要的蒸发受热面,其中锅炉炉膛中有40%~55%的热量被水冷壁吸收[2]。电站锅炉水冷壁的腐蚀将直接导致水冷壁管子减薄,存在爆管风险[3-5]。因此,分析讨论水冷壁腐蚀对机组的稳定运行至关重要。

1 试验分析

1.1 宏观分析

对送样管宏观分析发现,水冷壁管背火面呈土褐色,向火面有积灰层和腐蚀层包裹,颜色呈深灰色,同时伴随有大面积崩落,整体宏观形貌见图1。

图1 送样管段整体形貌

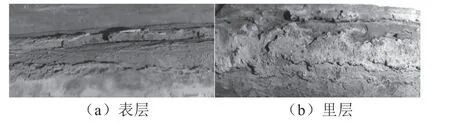

仔细检查发现,水冷壁管向火面腐蚀产物较厚,且有明显分层,并伴随有大面积脱落。表层产物呈现乳白色,为树皮状形貌,厚度较薄,见图2(a)。里层为高温氧化锈蚀层,颜色呈铁锈色,厚度较厚,见图2(b)。此外,在管子外壁还发现有孔雀蓝色。

图2 水冷壁管向火面腐蚀产物

1.2 化学成分分析

水冷壁送样管元素成分检测结果,见表1。采用直读光谱仪进行光谱分析,结果表明,试样管化学成分符合ASME SA-210/SA-210M 2019表1对SA-210A1材质元素含量的要求。

表1 水冷壁试样管化学成分表 单位:%

1.3 力学性能测试

1.3.1 拉伸试验

对水冷壁送样管取4根型拉伸试验,结果见表2。拉伸试验结果表明,H2、H4屈服强度不合格,伸长率不足,其余符合ASME SA-210/SA-210M 2019表3对SA-210A1的拉伸要求。

表2 试样管拉伸试验结果

1.3.2 尺寸测量

对试样进行尺寸测量,结果见表3。测量结果表明,水冷壁管无胀粗,向火面已经严重减薄,可能导致减薄的原因有内部冲刷和高温腐蚀。

表3 试样管外观尺寸

1.4 腐蚀产物分析

水冷壁试样管腐蚀严重处取环状样,横截面磨抛后观察向火面外壁区域腐蚀产物,发现腐蚀产物厚薄不一且大部分已崩落。腐蚀产物分层线扫描结果见图3(a),腐蚀产物表面层能谱分析见图3(b)。能谱试验结果,如表4所示。

表4 能谱试验结果

图3 水冷壁试样管腐蚀产物分层能谱

根据能谱试验结果可知,水冷壁试样管腐蚀产物表面层的化学成分主要为O、S、Si、Al、Mg、Na、Ca以及K等多种元素。

1.5 金相组织分析

依据《火电厂用20号钢珠光体球化评级标准》(DL/T 674—1999)对水冷壁试样管向火面和背火面进行金相组织评定。试样管向火面球化程度为未球化-倾向性球化,球化级别为1.5级。珠光体中的碳化物部分开始分散,珠光体形态明显。试样管背火面球化程度为未球化-倾向性球化,球化级别为1.5级。珠光体中的碳化物部分开始分散,珠光体形态明显。如图4所示。

图4 水冷壁试样管金相组织

2 分析讨论

2.1 材质方面

水冷壁管材质符合SA-210A1材质范围要求。力学性能拉伸、屈服强度部分不合格,伸长率不足。金相组织球化级别为1.5级,属部分倾向性球化。分析表明,材料强度不足的原因可能与使用方面受组织部分倾向性球化导致轻微退化有关,也可能与原始管段强度等指标先天不足有关。

2.2 腐蚀方面

水冷壁服役温度在386~397 ℃。锅炉在运行过程中由于燃煤中硫及其他有害杂质的存在,在高温下对水冷壁造成高温腐蚀。在燃煤锅炉中,高温腐蚀分为硫酸盐型、氯化物型和硫化物型3种。水冷壁的高温腐蚀通常是这3种类型腐蚀复合作用的结果。腐蚀产物分层能谱分析表明,腐蚀产物主要包括O、S、Si、Al、Mg、Na、Ca以及K等多种元素。分析认为,这些元素分布特征表明水冷壁腐蚀主要为硫酸盐型高温腐蚀。

2.3 硫酸盐型高温腐蚀机理

在炉内高温下,煤中的NaCl中的Na+易挥发。除一部分被熔融的硅酸盐捕捉外,有一部分与烟气中的SO3发生反应,形成Na2SO4;另一部分是易于挥发性的硅酸盐,与挥发的Na+发生置换反应释放出钾,与SO3化合生成K2SO4。碱金属硫酸盐有黏性且露点低。在碱金属硫酸盐沉积到受热面的管壁后会再吸收SO3,并与Fe2O3、Al2O3作用生成焦硫酸盐(Na,K)2S2O7。这样受热面上熔融的硫酸盐吸收SO3,并在Fe2O3、Al2O3作用下生成复合硫酸盐的沉积,熔点降低,表面温升升高。当表面温升升高到熔点,管壁表面的Fe2O3氧化保护膜被复合硫酸盐破坏,会继续腐蚀管壁。

2.4 测量方面

向火面腐蚀产物厚度测量数据显示厚度达1.6 mm,可见腐蚀程度比较严重。水冷壁管内外径测量表明,管子无胀粗现象,壁厚测量减薄严重,测量值中最薄处仅为4.9 mm,相对于6.5 mm厚度管而言,减薄量达到25%,大大降低了水冷壁的承压能力。

3 结语

锅炉水冷壁腐蚀主要为硫酸盐型高温腐蚀。燃煤中的S、K、Na等物质的存在,导致高温腐蚀。煤粉火焰冲刷水冷壁、配风状态、易于出现的还原性气氛等,均对水冷壁产生高温腐蚀有促进作用。高温腐蚀直接导致水冷壁向火面持续减薄,继续使用将存在爆管风险,建议及时更换。此外,建议对锅炉煤质成分进行检查,同时检查锅炉配风状况。