智能化煤矿工作面快速掘进技术与监控系统研究

杨博飞 曹其嘉 韦 钊

(陕西能源职业技术学院,咸阳 712000)

在我国煤矿体系中,约有90%的煤矿为井工开采[1]。在这类煤矿的开采环节,采掘衔接紧张和掘锚不平衡一直是阻碍煤矿实现高产的重要问题。针对存在的问题,煤矿开采技术领域开发了部分快速掘进技术,以完善现有的综合开采技术,缓解采掘衔接紧张和掘锚不平衡问题,保证我国煤矿产业的高产。然而,当前我国煤矿体系中的监控系统尚不能完全满足这类煤矿工作面快速掘进的需求,存在自动化水平低、智能化水平低等问题,难以保证煤矿工作面快速掘进系统在超循环作业、空顶作业、皮带机堆煤及人员违规作业等方面的监控需求。本文针对当前我国最常见的煤矿工作面快速掘进技术体系,构建了一种针对性较强的智能化煤矿工作面安全监测与预警技术,并分析了该技术在空顶作业预警、人员违规作业预警等方面的应用流程。该预警系统能够针对快速掘进系统很好地实现安全监测与预警,是一种理想的智能化监控系统。

1 煤矿工作面快速掘进技术及其安全问题

1.1 技术分类

我国不同地区的煤炭赋存条件存在极大的差异,某一种快速掘进技术或装备并不能完全满足所有煤矿的快速掘进需求[2]。在经过多年开发与筛选后,当前我国的煤炭产业大多使用如图1所示的掘进机超前支护快速掘进系统、双锚掘进机快掘系统、高集成度快掘系统以及高适应性快掘系统共4种快速掘进技术。

图1 我国煤炭产业常用快速掘进技术分类

有关学者分析,影响煤矿工作面掘进效率的重要矛盾在于综采工作面存在采掘衔接紧张、掘锚不平衡等问题。在一般的煤矿工作面掘进工作中,割煤时间占17%~34%,锚护时间占50%~67%,掘进速度较快,但是锚护工作占用了过多的煤矿开采时间[3]。如图1所示的我国煤炭产业常用快速掘进技术,在不同角度对传统综采工作面掘进系统进行了优化。

1.1.1 掘进机超前支护快掘系统

该系统主要使用掘进机、超前支架以及运锚机等设备。在连续向前掘进过程中,系统中的超前支架可以对空顶进行临时性支护,运锚机在转载的同时可以进行锚杆的打设。在系统完成一次作业循环后,掘进机持续向前推进,超前支架交叉式向前行车,可以使空顶始终处于受保护状态。因此,这种掘进机超前支护快掘系统不仅能够实现综采工作面的快速掘进,还能使综采工作面顶板时时处于受保护状态,对顶板破碎工作面具有较好的应用效果。

1.1.2 双锚掘进机快掘系统

该系统与一般的掘进机超前支护快掘系统相比,多出一台锚杆机。在掘进机向前工作一至两排后,系统的截割臂着地,此时两台锚杆机分别遥控伸至工作面迎头。工作人员根据工作面的实际工况和开采需求,可以部分打顶或打帮的锚杆或锚索,且运载机可以在转载的同时进行其余锚杆或锚索的补打,从而在很大程度上提升锚护效率。

1.1.3 高集成度快掘系统

高集成度快掘系统是一种将掘锚机、破碎转载机以及交代转载机等高度集成的快掘系统。这类系统中,掘锚机负责综采工作面煤炭全断面一次成型掘进。破碎转载机在完成自身破碎、转载的同时,可以对后方的胶带转载机形成向前牵引的效果。这种高集成度快速掘进系统可以实现远程智能化操作。操作人员在操作平台即可应用指令远程操作所有设备。

1.1.4 高适应性快掘系统

高适应性快掘系统通常被称为“三位一体”高适应性快掘系统,是一种在高集成度快掘系统的基础上集成掘锚机、帮锚机以及三臂锚索钻车等,从而满足不同类型煤矿工作面综采对快速掘进系统的需求。系统作业时,掘锚机负责全断面一次性成型掘进,帮锚机则负责破碎、转载,三臂锚索钻车则负责在后方补打锚索。三者的协同作业能够同时起到支护、载机向前行车以及自动打锚索等作业,是对高集成度快掘系统的全面优化,可以大幅度降低锚护时间在整体综采作业中的时间占比,提高掘进效率。

1.2 安全问题

1.2.1 超循环作业

与一般的煤矿掘进技术相比,尽管快速掘进技术大幅提升了系统工作效率,但也在一定程度上增加了超循环作业在整体进度中的占比。超循环作业会在一定程度上引起围岩应力的重新分布。假如煤矿工作面中的超循环作业时间占比过长,则往往容易在煤矿开采过程中出现无法长期保证围岩处于相对平衡状态的问题,需要工作人员严格把控每日进尺距离。然而,在实际的工作过程中处于工作进度要求、工作人员工作认真程度的限制,有时并不能在煤矿快速掘进工作中对进尺距离、围岩平衡状态等进行严格把控,往往容易存在安全隐患。

1.2.2 空顶作业

空顶作业指的是煤矿开采工作人员在未进行有效支护的情况下进行综采工作面快速掘进。空顶作业也是超循环作业负面影响的一部分,是一种非常危险的作业形式。尽管某些快速掘进技术能够在作业过程中形成对顶板的自动支护,但这种自动化支护行为有时并不能在所有顶板中进行,或不能在所有煤矿条件下进行。因此,空顶作业是煤矿工作面快速掘进工作安全问题之一。

1.2.3 皮带机堆煤

皮带机堆煤现象通常出现在皮带机发生故障时。皮带机发生故障不能将煤炭及时运输出去,而此时快速掘进系统可能仍在高速作业,会持续性形成堆煤。皮带机堆煤一方面会影响快速掘进工作面的正常通风,另一方面会持续增加皮带机载荷,导致皮带机在快速掘进系统正常作业时出现持续性超负荷运转而诱发火灾。

1.2.4 人员违规作业

人员违规作业主要指的是工作人员不遵守现场安全制度,擅自动用机械、电器设备,随意攀爬脚手架和高空支架等行为。煤矿工作面快速掘进系统的出现已经基本实现了煤矿综采工作面的远程操作,可在一定程度上降低煤矿工作人员的现场操作频率,但是仍然无法完全避免煤矿工作面存在违规作业现象。

2 智能化煤矿监控预警系统设计

2.1 设计需求

2.1.1 全面性需求

智能化煤矿监控预警系统需要满足当前煤矿综采工作面快速掘进系统暴露的各方面安全问题[4],如对超循环作业、空顶作业、皮带机堆煤以及人员违规作业等安全风险的全面监控预警等。

2.1.2 智能化需求

监控预警系统的作业需要实现较高程度的智能化,能够对快速掘进系统的进尺距离、围岩压力、设备运行状态以及人员位置等进行智能化分析处理,实现煤矿工作面快速掘进系统的自动化监控、预警等。

2.2 系统框架设计

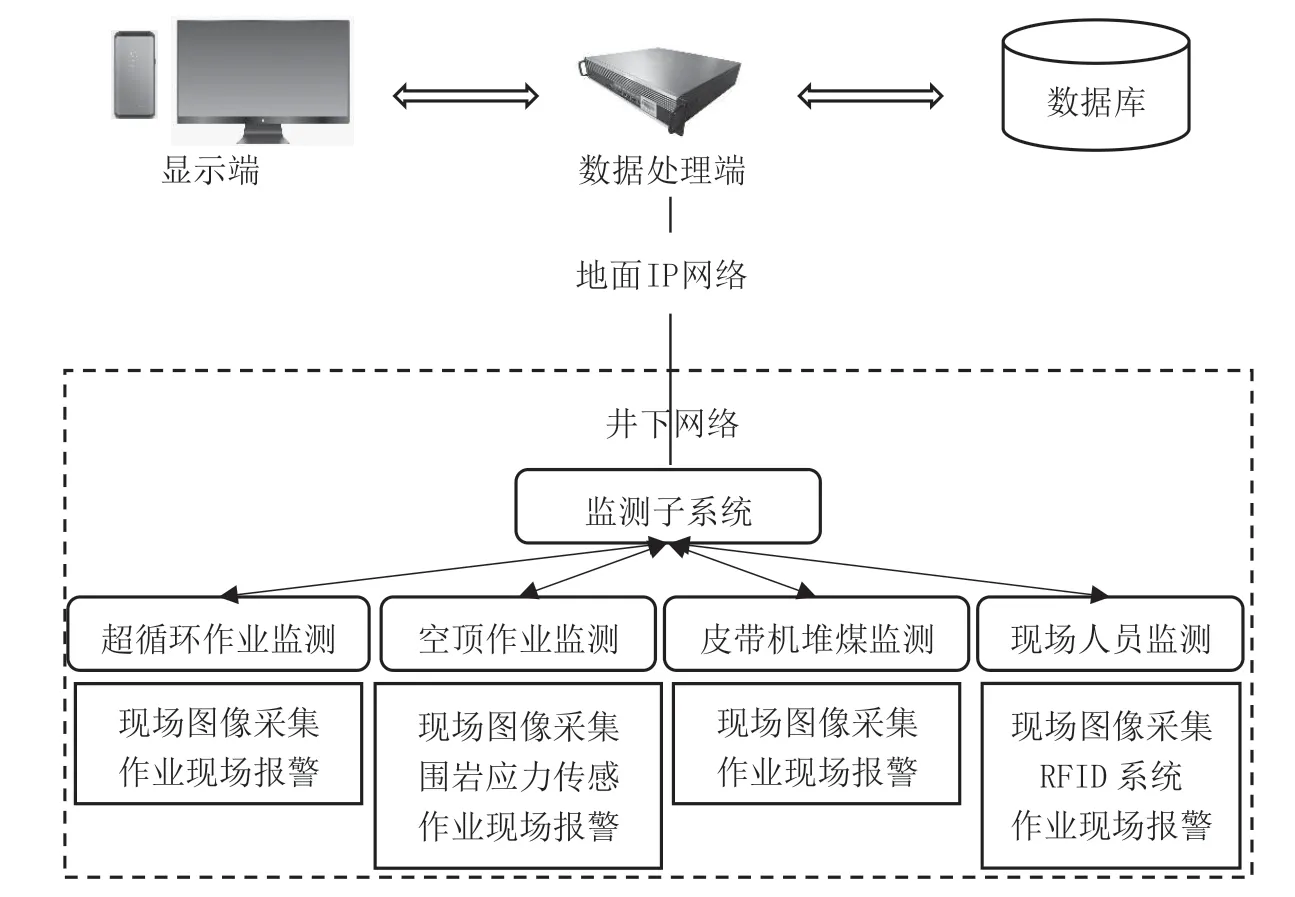

针对煤矿工作面快速掘进技术暴露的部分安全问题,结合智能化煤矿监控预警系统的设计需求,构建了如图2所示的智能化煤矿工作面快速掘进监控系统。

图2 智能化煤矿工作面快速掘进监控系统

该系统主要包含3层结构:第1层为数据处理、显示与存储端,主要包含服务器、显示终端和数据库等,负责对井下各子系统的监控数据进行分析、显示和存储等;第2层为网络层,包含底面互联网协议地址(Internet Protocol Address,IP)网络和井下网络两部分,主要负责连接井上系统和井下系统,传输井下监控数据或下达井上操作指令等;第3层为子系统层,包含超循环作业监测等4个主要子系统,而子系统又包含现场图像采集系统和作业现场报警系统等。

为满足系统设计的全面化需求,该系统框架的现场图像采集和作业现场报警系统采用了相同的理论架构,即通过煤矿工作面快速掘进过程中的现场图像采集,以图像的数据化智能分析实现各子系统的监控与风险预警。

2.3 子系统设计

2.3.1 超循环监测子系统

在煤矿工作面快速掘进环节,超循环作业的风险主要来自煤矿的每日进尺距离,即煤矿在单位时间内的掘进距离。通常情况下,煤矿按照设计之初设定的进尺距离进行作业都不会发生较大的作业风险[5],因此超循环监测子系统只需要针对煤矿快速掘进设备的每日进尺位置进行监测和追踪,保证不存在工作人员违规增加进尺距离即可。图3为超循环监测子系统的工作结构图。

图3 超循环监测子系统工作结构

无线摄像系统计算快掘设备的每日进尺距离后,会通过无线网络将快掘设备的掘进距离、是否违规等信息传递给井下网络。井下网络将数据传输至服务器和显示终端。显示终端的工作人员可以严格把控快掘设备的每日作业进度。井下声光报警系统也可以根据快掘设备的每日掘进距离进行自动化报警等。

2.3.2 空顶作业监测子系统

空顶作业监测子系统在超循环监测子系统工作结构基础上添加了部分传感器设备,如图4所示。该子系统除了可以对井下工作人员、快掘设备的工作进行现场监控外,还可以在快掘设备作业时搜集矿井围岩的部分动态参数,并其传输至系统服务器。工作人员可以及时判断围岩的应力平衡情况,从而避免在空顶条件下作业。

图4 空顶作业监测子系统工作结构

2.3.3 皮带机堆煤监测子系统

皮带机堆煤监测子系统的整体架构与超循环监测子系统工作结构基本相同,只是将该系统移植到皮带机工作端,将无线摄像系统对准皮带机,一旦皮带机出现工作故障无法正常运输,则系统可自动发出警报。系统显示端也会将这一问题及时传输给工作人员。

2.3.4 人员违规作业监测子系统

人员违规作业监测子系统除需构建与图3类似的图像监测系统外,还需要针对具体的违规人员信息进行搜集,以帮助煤矿管理人员获取具体的违规人员信息。因此,人员违规作业监测子系统在图3的基础上融入了无线射频识别(Radio Frequency Identification,RFID)系统,如图5所示。

图5 人员违规作业监测子系统工作结构

工作人员的头盔中设置一种唯一的RFID标签。在现场作业时,可以通过RFID设备实时获取工作人员的位置信息。一旦工作人员出现违规作业,系统不仅可以通过摄像系统获取违规工作人员的违规作业类型,还可以通过RFID系统直接锁定违规作业人员,增强管理效果。

3 结语

煤矿工作面快速掘进技术、设备等的应用,大大提高了我国的煤矿综采效率,但也带来了一系列的煤矿掘进风险,包括超循环作业风险、空顶作业风险等。因此,本文尝试设计了一种针对性较强、功能较全面的监控系统,以增加快速掘进作业时的安全性。该系统针对快速掘进系统存在的问题进行针对性处理,适合各种不同类型煤矿工作面的使用。