基于TRIZ的涡轮部件性能试验件防漏油改进设计

何春萌 陈睿元 李 婵

(1.中国航发湖南动力机械研究所,株洲 412002;2.中小型航空发动机叶轮机械湖南省重点实验室,株洲 412002)

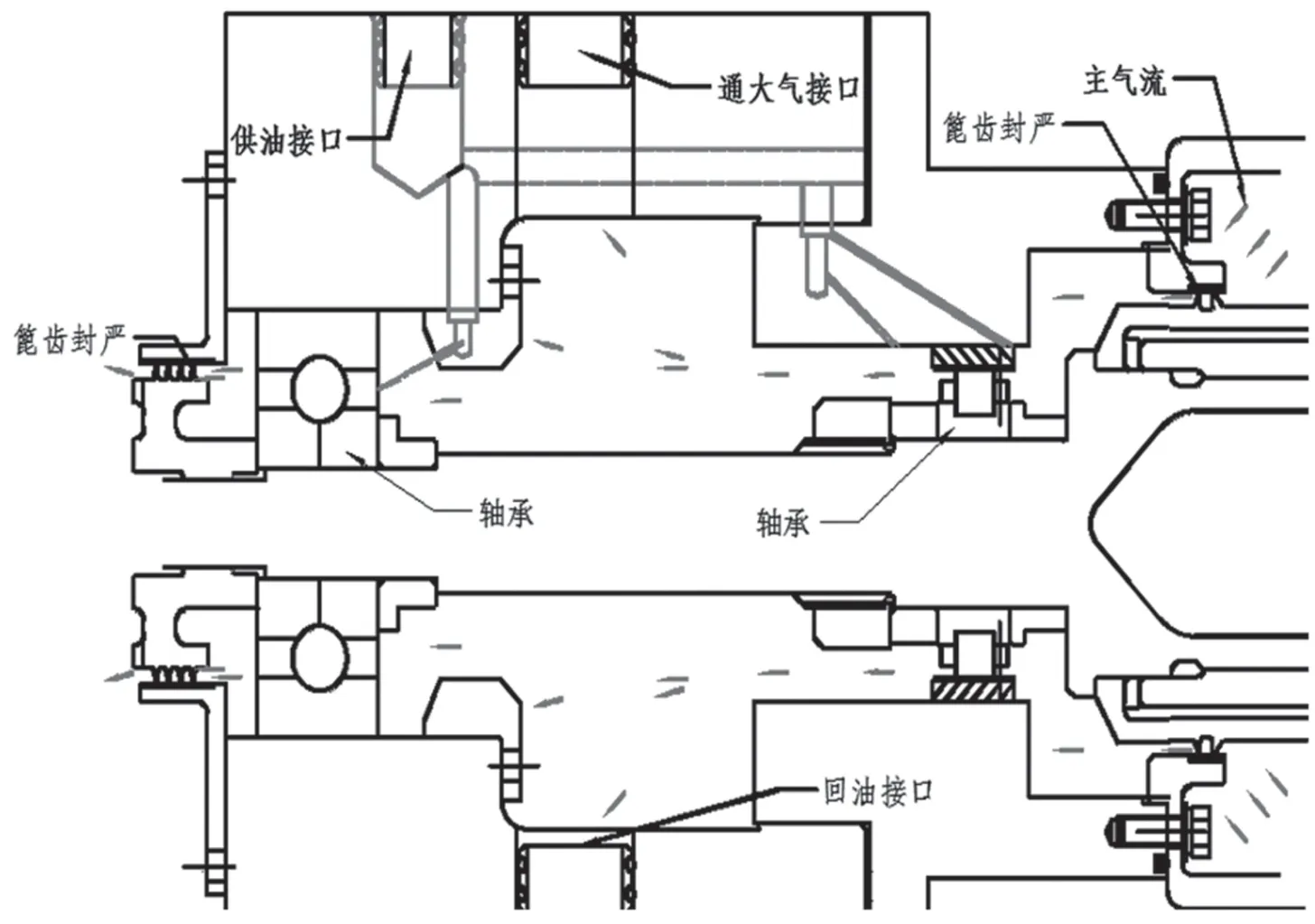

涡轮是航空发动机中的热端部件,需要在高温高压环境中工作。在航空发动机研制过程中,为了验证涡轮气动设计,需进行涡轮部件模拟气动性能试验,以获取涡轮部件实际工作的气动参数特性[1]。涡轮部件性能试验件主要由工作转子、导向器、进排气转接段、轴承座、滑油系统和封严结构等部分组成,如图1所示。按功率输出方式不同,涡轮部件性能试验件可分为功率前输出试验件和功率后输出试验件。

图1 涡轮部件性能试验件

模拟试验在一定的温度和压强环境中进行,工作气流进口温度可达800 K,压强可达0.9 MPa。试验时常出现漏油现象,增加了试验车台滑油消耗量。部分漏油严重的试验件在试验过程中需要多次加注滑油,不仅增加了试验成本,而且会污染试验现场,如油雾干扰试验观察、地面油污存在安全隐患等,甚至在某些情况下容易出现滑油断供现象,严重影响试验安全。因此,有必要针对性地进行试验件防漏油改进设计技术研究,以期从设计层面改善试验件漏油现象。

1 问题描述

1.1 滑油系统简介

涡轮部件性能试验时,通常转子工作转速超过10 000 r·m-1,转子轴承需通过循环供给滑油进行润滑冷却。图2为典型涡轮部件性能试验件的滑油系统图。轴承位于轴承腔内,由外部(车台)供给滑油,然后通过滑油接口对转子轴承进行冷却。轴承腔底部设计有回油孔,用于回油泵抽吸滑油。轴承腔上方设有通大气孔,用于平衡轴承腔压强。

图2 试验件滑油系统简介

为减少气体泄漏和滑油泄漏,轴承腔两侧通常设有密封封严结构。涡轮部件性能试验件中最常用的轴承腔密封结构为篦齿封严结构[2],而刷式密封和碳环密封等高效密封结构应用较少。

1.2 漏油分析

总结分析多台试验件漏油情况发现,试验件漏油情况与试验件的工作参数有关。如果试验件进口截面气流压强高,容易出现试验件轴头漏油和通大气孔喷油的现象。

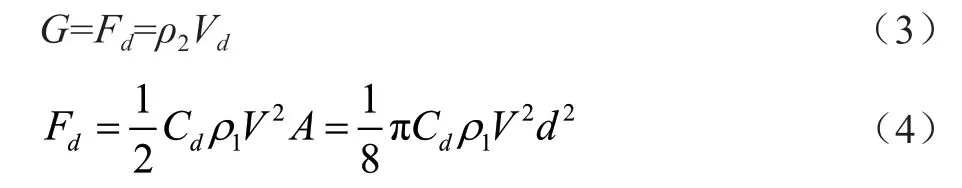

进气压强较高的涡轮部件性能试验件通常是双级或者多级涡轮部件试验件。为满足气体膨胀要求,进口总压较高。如果轴承腔的密封结构设计不合理,主流高压气体过多进入轴承腔,会导致轴承腔中的滑油在高压气体作用下从通大气孔处泄漏。下面针对这一泄漏过程进行分析,如图3所示。

图3 液滴泄漏示意图

滑油液滴处于通大气管,同时从主流道中泄漏至轴承腔的气体也从通大气管排至大气环境,则通大气管中的气体流速的计算公式为

式中:V为气体流速,m·s-1;Q为气体泄漏流量,kg·s-1;ρ1为空气密度,kg·m-3;D为通大气管内径,m。

将液滴简化为具有等效直径d的球形颗粒,问题则转化为标准的球形颗粒绕流问题[3]。设液滴的体积为Vd,则有

取空气为绕流流体,温度T=293 K,流体密度ρ1=1.29 kg·m-3,黏度μ=1.79×10-5Pa·s。滑油牌号为飞马2号,密度ρ2=997 kg·m-3。假设气体泄漏量为Q0,球形颗粒在重力G和空气阻力Fd的作用下保持平衡,则有

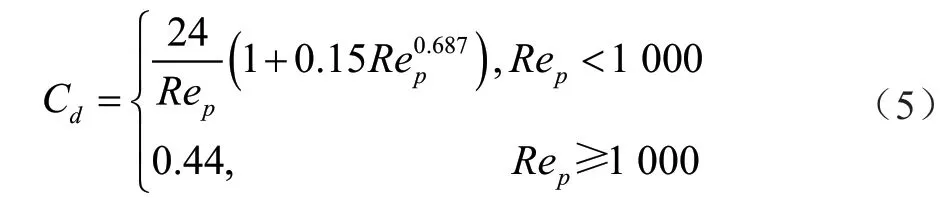

Cd为单颗粒标准曳力系数,表达式为

式中:Rep为颗粒雷诺数,且有Rep=dρ1V/μ。

对于涡轮性能试验件来说,它的主气流进气流量通常不小于2 kg·s-1。按气体泄漏率0.1%进行估计,气体泄漏流量通常不小于0.002 kg·s-1。若要观察到明显的漏油现象,泄漏滑油液滴直径应不小于0.004 m,通大气管内径通常取D=0.02 m,结合式(1)和Rep=dρ1V/μ,可计算得到

因此,可取Cd=0.44。

于是,可得

可见,滑油液滴直径越大,维持滑油液滴受力平衡的临界泄漏量Q0越大。取d=d0=0.004 m,此时Q0=0.392 kg·s-1。当通大气管的气体泄漏量大于Q0时,直径小于d0的滑油液滴在通大气管中的气动曳力将大于液滴本身的重力,滑油液体在合力的作用下将向正上方运动,表现为液滴从通大气孔喷出;当通大气管的气体泄漏量小于Q0时,直径大于等于d0的滑油液滴合力作用方向向下,此时液滴将无法从通大气管中泄漏。

2 TRIZ相关内容

研究采用发明问题解决理论(Theory of the Solution of Inventive Problems,TRIZ)[4]来解决防漏油改进设计的技术问题。TRIZ是一种指导人们进行发明创新、解决工程问题的系统化的方法学体系,由ALTSHULLER及其研究团队通过对250万件高水平发明专利进行分析和提炼之后总结出来的。

相对于传统的创新方法,TRIZ成功揭示了创造发明的内在规律和原理,将实际中的具体问题转换表达为TRIZ中的问题模型,然后通过TRIZ和工具方法获得解决方案模型-发明原理[5],最后根据发明原理得到最终实施方案,如图4所示。

图4 使用TRIZ解决问题的逻辑图

2.1 待解决的问题

根据前述的分析,防漏油改进设计的关键在于降低通大气孔的气体泄漏量。

2.2 问题模型

根据TRIZ将待解决的问题转化为通用问题模型,即提取出实际问题中的技术矛盾(改善某一参数却导致另一参数恶化),或提取出实际问题中的物理矛盾(对某一参数的两种相反的要求)。为了方便定义技术矛盾,TRIZ总结了39个通用技术参数。利用39个通用技术参数,足以描述工程领域中出现的绝大部分技术矛盾。

研究采用技术矛盾来描述问题模型,选择通大气孔的气体泄漏量作为欲改善的参数。此外,改善泄漏需采用更复杂的封严结构,系统的复杂性有所增加。因此,选择通用技术参数物质损失(No.23)和系统的复杂性(No.36)作为系统的一对技术矛盾。

2.3 求通用解-发明原理

在确定通用技术参数后,从矛盾矩阵表表1中可以得到推荐的发明原理。

表1 TRIZ矛盾矩阵表

从表1可以得到推荐的发明原理编号,对应的发明原理如下:35为物理或化学参数改变原理;10为预先作用原理;28为机械系统替代原理;24为借助中介物原理。

2.4 发明原理分析

编号35代表物理或化学参数改变原理,具体描述包括改变聚集态(物态)、改变浓度或密度、改变柔度以及改变温度。

编号10代表预先作用原理,具体描述包括两部分:一是预先对物体(全部或部分)施加必要的改变;二是预先安置物体,使其在最方便的位置发挥作用而不浪费运送时间。

编号28代表机械系统替代原理,具体描述包括4部分:用光学系统、声学系统、电磁学系统或影响人类感觉的系统替代机械系统;使用与物体相互作用的电场、磁场和电磁场;用运动场替代静止场、时变场替代恒定场、结构化场替代非结构化场;把场与场作用和铁磁粒子组合使用。

编号24代表借助中介物原理,具体描述包括使用中介物实现所需的动作和把一个物体与另一个容易去除的物体暂时结合。

3 解决方案

结合推荐的发明原理,进行以下分析。

方案1:发明原理35可以启发人们改变主气流的物态参数,通过改进结构布局降低主气流的温度和压强。

方案2:发明原理28可以启发人们替换现有篦齿封严结构,采用高效的封严结构,如航空发动机近年来应用较多的碳环密封和刷丝密封。

方案3:发明原理10可以启发人们对主气流进入轴承腔之间进行旁通排气。

方案4:发明原理24可以启发人们借助车台的封严气进行封严。

方案4虽然可以减少主气流的泄漏量,但通入的封严气仍从通大气管排出,故无法达到减少通大气管的气体泄漏量的作用,故不予实施。下面将就对方案1、方案2和方案3进行分析。

3.1 方案1

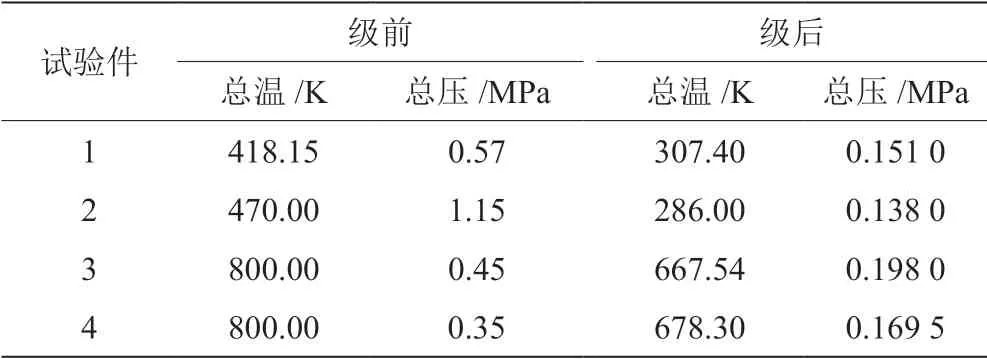

改变结构布局可以降低封严入口处气流的温度和压强参数。主气流经过涡轮级做功后,气流的部分内能转化为涡轮的机械能,故做功后的气流温度和压强参数较做功前会明显降低。表2统计了4个涡轮试验件涡轮工作级前后的温度和压强参数,可以看出涡轮工作级后的温度和压强参数降低较多。

表2 涡轮工作级前后工作参数

若试验件采用转子悬臂、功率后输出支承布局,则所有支点的轴承座和轴承腔可布置在涡轮工作级之后,如图5所示。相比其他结构布局形式(至少一处支点位于涡轮工作级之前),该结构布局下的轴承腔均位于涡轮工作级之后。轴承腔封严结构采用三级台阶篦齿,篦齿间隙均为0.15 mm,如图6所示。分别将涡轮工作级前工作参数和涡轮工作级后参数作为封严输入参数,基于液压仿真软件AMESim对气体泄漏量进行一维计算,得到的气体泄漏量参数如表3所示。计算结果表明,采用转子悬臂、功率后输出支承布局可使气体泄漏量至少减少50%。

图5 转子悬臂、功率后输出布局

图6 封严结构图(单位:mm)

表3 涡轮工作级前后气体泄漏量计算

在满足车台要求的情况下,应优先采用试验件转子悬臂、功率后输出布局方案。目前,新设计的某型号单级涡轮和动力涡轮性能试验件均采用了该结构布局,试验过程没有出现漏油现象。

3.2 方案2

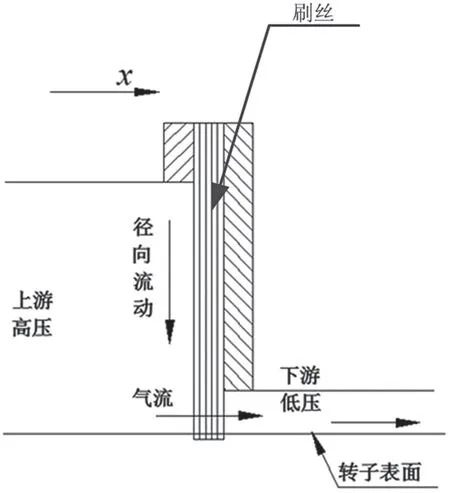

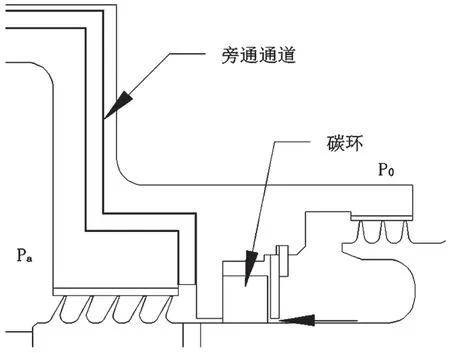

碳环密封和刷式密封是近年来在航空发动机中得到广泛应用的新型密封结构,其封严效率较篦齿密封有较大提升。其中,气浮式碳环密封属于非接触式密封,由碳密封环和环形跑道组成。石墨密封环的内孔与环形跑道的外圆之间有0.01~0.04 mm的径向间隙,跑道外表面涂有耐磨层[4]。根据文献研究,碳环密封的泄漏量仅为篦齿密封的7%[6-7]。刷式密封是一种具有优良密封性能的接触式密封。设计状态下,刷丝与转子之间有一定的过盈量。工作状态下,刷丝自由端和转子表面发生接触摩擦,泄漏量为篦齿密封的1/10~1/2[8-9]。典型碳环密封和刷式密封结构图,分别如图7和图8所示。

图7 典型碳环密封结构图

图8 典型刷式密封结构图

考虑碳环密封通用性和可靠性更好,对轴承腔封严入口气体压强较高的试验件可引入高效的气浮式碳环密封封严结构,与多级篦齿组成组合式篦齿-碳环密封方案来提高封严效率,减小由主气流泄漏至轴承腔的质量流量。

3.3 方案3

房通排气是指在流体流动过程中通过旁通通道将一部分流体直接排出至大气环境中。旁通排气在压强管道设计中比较常见,同时在航空发动机压气机防喘调节中有所应用[9]。为进一步降低气体泄漏量,可在碳密封结构后设置卸压腔连通大气环境,则气流经过组合式篦齿-碳环密封后一部分经卸压腔旁通流出,剩余部分经一级篦齿进入轴承腔,如图9所示。

图9 组合式碳密封+旁通设计

3.4 改进设计总结

在满足测功器转速功率包线要求的情况下,通常试验件采用方案1即可满足试验件防漏油设计要求。但是,实际过程中由于转速和功率的限制,部分试验件无法采用方案1的结构。此时,封严输入参数较高,需综合考虑方案2和方案3。

在进口压强为0.8 MPa、进口温度为120 K、旁通通道直径为2 mm的工况下,基于AMEsim软件对多级篦齿封严、组合式篦齿-碳环密封方案和带旁通设计的碳环方案进行空气系统一维计算。计算网格如图10所示,泄漏气体质量流量的计算结果如表4所示,可以得到以下结论:

表4 气体流量计算结果

图10 空气系统计算一维网格

(1)3种改进设计方案均可满足泄漏量明显小于临界气体泄漏量Q0;

(2)相较于多级篦齿封严结构,引入碳密封封严结构可使气体泄漏量至少降低80%;

(3)引入旁通设计可在碳环封严的基础上使得气体泄漏量再次降低约60%。

4 结论

针对涡轮部件性能试验件漏油问题,采用TRIZ进行相关分析,运用TRIZ工具得到改进设计方案,并对改进设计方案进行详细分析,结论如下:

(1)防漏油设计的关键在于控制试验件通大气孔的气体泄漏量;

(2)采用TRIZ矛盾矩阵得出了推荐的发明原理和3种可行的改进方案;

(3)通过综合分析,改进试验件布局、引入高效封严结构和采用旁通设计等措施的综合应用,可有效满足试验件防漏油改进设计需求。