变速器疲劳载荷谱研究及仿真试验验证

乔颖敏,周 渝,杨 勇,李通响,李亚超

(三一集团有限公司,湖南 长沙 410100)

变速器是车辆动力传动系统最重要的零部件之一,其可靠性试验一般通过台架疲劳耐久试验验证。变速器台架试验载荷谱的制定是一项重要课题。目前国内已有学者对实测载荷谱数据向台架试验疲劳载荷谱的转换进行了研究。文献[1]利用道路试验数据采集系统化,采集了整车可靠性试验载荷谱,并转化为实际台架试验加载载荷谱,通过仿真分析和变速器台架耐久试验,验证了变速器载荷谱的有效性。文献[2]实车采集了试验场整车耐久试验载荷谱,得到整车载荷谱,设计了双离合器变速器的台架加载试验方法。文献[3]通过实车采集试验样车在试验场道路上行驶时的CAN BUS数据,提取出台架试验输入的载荷和转速。文献[4]将各种工况实测的有效数据雨流计数统计的结果按比例系数进行工况合成,编制了前驱动桥疲劳试验和强化疲劳试验的加载谱。本文在文献[1]至文献[4]的基础上,以工程机械试验场实测的载荷谱原始数据为基础,通过挡位分割、数据处理和转化,利用旋转雨流计数法,提取出疲劳试验加速载荷谱。该载荷谱将作为变速器研发阶段的设计寿命输入,搭建变速器数字化样机模型,对变速器传动系统关键零部件进行疲劳寿命校核,以优化齿轮参数,确定轴承选型,评估轴承损伤。该载荷谱同时作为样机台架疲劳耐久试验的载荷谱,对变速器进行疲劳试验验证。这样保证了设计疲劳载荷谱和台架疲劳耐久试验载荷谱的一致性,也能够真实的反映工程机械的实际作业载荷工况。本文所述载荷谱提取技术和试验验证方法可以用于工程机械例如轮式挖掘机等。

1 变速器台架疲劳耐久试验载荷谱

变速器传动系统的可靠性和寿命是利用变速器台架疲劳试验来验证的。变速器台架疲劳寿命试验是利用试验台架,对变速器不同的挡位,以某恒定的输入扭矩和输入转速,持续一定的时间进行试验,以该载荷对变速器的传动部件的寿命验证,可以等效为指定的设计寿命或者设计里程。因此,如何制定变速器的台架疲劳耐久试验载荷谱至关重要。变速器台架疲劳耐久试验载荷谱直接影响整个变速器传动系统的寿命验证。

与整车道路试验相比,台架试验省时省力,且成本较低,通过对试验载荷谱的强化和损伤等效加速,能够以更短的时间和成本来验证变速器的疲劳寿命,大大地缩短了产品的研发周期,且试验结果可信度高,能够全面准确地评价变速器的质量和可靠度。

目前关于变速器的台架疲劳寿命试验载荷谱,各个厂家制定方法不一,且载荷谱中具体的输入扭矩和输入转速也不尽相同。大部分采用的是国外的标准和规范,这些标准和规范是依据国外用户数据或者试验场道路载荷进行提取的等效载荷谱,对于国内的用户和使用工况也许并不适用。这些标准和规范无法兼顾国内不同的路况及不同的适用场景。而国内由于技术手段或者采集设备的限制,以及研发项目周期的要求,或者由于不同公司之间的保密或者技术封锁,无法对实际使用的道路进行整车使用工况数据采集,只能凭借经验制定变速器的台架疲劳寿命载荷谱,缺少实际数据支撑。

我公司研发新品是一款动力换挡自动变速器,匹配三一开发的工程机械。凭借背靠主机厂的优势,可以方便对整车实际载荷进行采集,对采集的数据进行数据处理后,得到与实际寿命损伤趋于一致的变速器台架疲劳寿命试验载荷谱。数据提取的关键技术之一就是旋转雨流计数法。

2 旋转雨流计数法

对于齿轮啮合副,齿轮轴旋转一圈,所有轮齿均啮合一次,单个轮齿经受一次载荷,称为齿轮轮齿弯曲一次。对于齿轮来说,其受到的扭矩是连续的载荷,齿轮持续啮合传递动力。但是对于齿轮的轮齿来说,其单个轮齿在齿轮旋转一圈中,经历了啮合、脱离、再啮合的过程,单个齿受到的载荷为脉动循环载荷。

道路采集的载荷必须要有或者通过计算后得到的变速器输入扭矩和输入转速的信息。根据输入扭矩和输入转速,利用旋转雨流计数法,通过外推、叠加、压缩、重建等手段,获得能够用于变速器台架疲劳寿命试验的载荷谱序列。该载荷谱序列是一个损伤等效的恒幅试验,加快了台架试验的物理时间,能够快速的对变速器产品进行寿命验证,缩短项目研发周期和成本。

3 损伤等效理论

根据齿轮标准ISO 6336[5],基于Palmgren Miner准则的齿轮线性损伤累积等效理论应用广泛。该理论认为,齿轮在一系列不同的重复应力水平下工作所造成的疲劳累积损伤度,等于每一个应力水平的应力循环次数与材料应力循环次数特性线(即S-N曲线)上该应力水平对应的循环次数的比值之和。即:

式中,ni表示第i个载荷下的齿轮循环次数;Ni表示第i个载荷下的齿轮可用循环次数;Ui表示第i个载荷下的齿轮损伤;U表示齿轮总损伤。

每个载荷下齿轮的损伤是线性累积的。每次载荷循环后对齿轮产生的损伤,可以直接叠加到上一次的循环损伤,直到所有的载荷完成循环,得到齿轮的总损伤。但是对台架变速器疲劳寿命试验来说,总是调整输入的载荷对试验条件的要求较高,且繁杂。试验工程师们总是希望能够以最简单和方便的输入方式来达到同样的试验效果。因此一般会采取损伤等效理论来对载荷进行等效转换。

记第i个载荷下的齿轮接触应力或弯曲应力为σi,要求循环次数为ni,可用循环次数为Ni。第j个载荷下的齿轮接触应力或弯曲应力为σj,要求循环次数为nj,可用循环次数为Nj。

在双对数坐标系下,记S-N曲线斜率为k。假设两个载荷下有相同的损伤,则有:

根据S-N曲线的线性关系,可得:

根据式(3)、式(4)可以推导出:

这说明,要使得两个不同的载荷下齿轮的损伤等效,则需满足式(5)。那么,根据式(5),可以将所有载荷根据损伤等效原理,损伤等效计算为同一个恒定的载荷。且载荷越大,所需的循环次数越少,也能够达到加速台架疲劳寿命试验的目的。

4 载荷谱提取流程

为了准确的获得工程机械的实际工作环境,我们实地采集了三一试验场的工程机械实际作业工况载荷。载荷采集结果受到作业场地工况、铲装的物料及司机驾驶习惯等影响较大。因此,工程机械工作场景的选择,直接影响测试数据的准确性和合理性。选择的作业场景,应能够代表工程机械大部分常用的作业工况。本次采集信号在三一试验场进行。

为了得到较好的测试数据,我们持续进行了多次的采集。采用桥式应变片无线遥感测试,采样频率10 kHz,铲装物料分别为大石料和泥土石料混合物料,如图1所示。

图1 数据采集

对采集的数据进行挡位分割,挡位分割得到不同挡位下的扭矩、转速和时间信息,进行数据处理和转化,并根据上述Miner准则进行载荷谱等效加速,得到能够用于台架疲劳寿命试验的载荷谱。其关键点在于对原始数据的重采样、挡位分割、旋转雨流计数法的数据统计、根据损伤等效原理对数据进行等效处理和加速。

数据处理流程如下:

(1)对原始采集数据进行重采样。

(2)对数据进行挡位分割。由于变速器涉及到前进、后退,以及前进挡有4个挡位,后退挡有3个挡位。数据处理后得到7个数据序列。

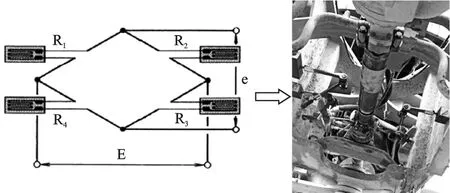

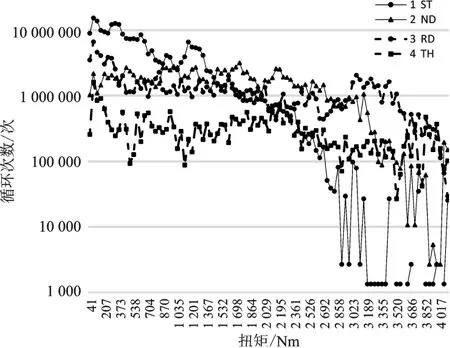

(3)上述所得的7个数据序列,分别利用旋转雨流计数法,对不同扭矩下的齿轮啮合次数进行统计计数,得到各扭矩下的齿轮啮合循环次数数据块。

(4)根据损伤等效理论,将图2前进挡和图3后退挡所示数据块进行等效换算。其关键点在于等效换算时S-N曲线的斜率,不同车辆不同路况下,采用的换算斜率不同,本文根据工程机械作业工况选择合适的斜率。另外,需重点关注试验台架输入的额定扭矩和额定转速,并充分考虑试验台架的散热方式,选取载荷谱所定的扭矩和转速数据。

图2 前进各挡位循环次数数据块

图3 后退各挡位循环次数数据块

(5)最终得到的载荷谱形式为每个挡位下(本文为7个挡位)台架试验的输入扭矩、输入转速、持续时间,其中每个挡位可以根据需要等效换算为1—3组不同的输入工况。

5 变速器疲劳寿命仿真分析及试验验证

根据变速器设计信息,搭建变速器的MASTA数字化样机模型,如图4所示。利用该模型,对变速器整体进行全面校核评估。将上节实测路谱提取出的台架疲劳试验载荷谱输入至MASTA模型中,计算齿轮和轴承的寿命。

图4 变速器MASTA数字化样机模型

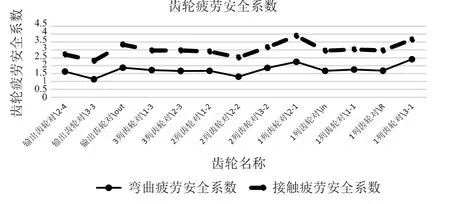

在高级系统变形模式下,运行整个载荷谱,得到齿轮接触疲劳安全系数和弯曲疲劳安全系数,疲劳安全系数均远大于1,如图5所示,齿轮疲劳寿命满足设计载荷谱要求。

图5 变速器齿轮疲劳安全系数

查看轴承损伤,应注意数字化样机仿真模型中润滑油的设置,温度设置等因素,这些因素对轴承寿命的计算有很大的影响。经计算,轴承损伤均低于100%,如图6所示,满足设计寿命要求。

图6 变速器轴承损伤

综上,经搭建变速器数字化样机进行仿真计算,在提取的载荷谱加载条件下,齿轮的接触疲劳强度寿命和弯曲强度疲劳寿命均满足设计要求,轴承损伤满足设计要求。

对样机进行台架疲劳耐久试验,试验台架如图7所示。台架试验加载的载荷谱与上述仿真分析载荷谱一致。台架疲劳耐久试验过程无异常,试验结束后对变速器进行拆解,未发现异常。

图7 变速器疲劳耐久试验台架

6 总结

本文详细论述了工程车辆原始载荷谱数据采集的方法,数据处理的过程及其理论基础,基于旋转雨流计数法和齿轮相关标准,对实测数据进行处理,提取出台架疲劳寿命试验所需的载荷谱序列。搭建变速器数字化样机仿真模型,在产品研发阶段即可对产品寿命进行评估,在产品正向开发生命周期的设计阶段即避免部分设计失误。后经样机台架疲劳耐久试验验证,产品疲劳寿命满足设计要求。但本文的原始数据尚不够完善,未全面考虑铲装物料和铲装工况,建议后续增加原生土、钢粉等多种物料的数据采集,同时完善原始数据处理流程,充分评估各种不同材料工况和物料的占比,对最终计算的疲劳载荷谱进行加权处理,尽可能使得台架疲劳耐久试验载荷谱能够涵盖售后市场的大部分使用工况。