重型汽车离合操纵系统舒适性提升研究

赵 轩,李庚璋,付育超

(陕西重型汽车有限公司 汽车工程研究院,陕西 西安 710200)

随着汽车工业的快速发展和人民生活水平的提高,驾乘人员对汽车舒适性也有了更高的要求。重型汽车不仅对安全可靠性、经济性、排放标准等基本性能提出要求,对操纵舒适性也逐渐趋向轿车类的要求。

汽车的舒适性包括乘坐舒适性和驾驶舒适性两个方面。驾驶舒适性主要集中于静态舒适性、振动舒适性和操纵舒适性。本文仅从影响离合器操纵舒适性的因素及解决方案进行探讨。

1 离合器踏板人机一般要求

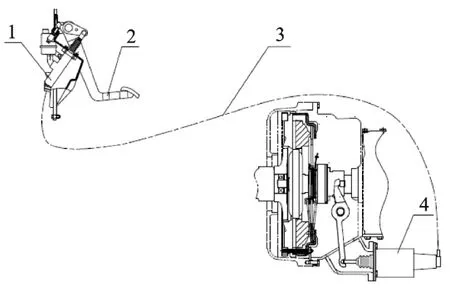

踏板的布置一般如图1所示,可参考ECE R35中的要求:a≥50 mm,b≥50 mm;脚踝角度推荐值:87°~110°;踏板行程:80 mm~150 mm;踏板高度推荐≤140 mm;踏板力:乘用车80 N~150 N,商用车不大于150 N~200 N[1]。踏板人机分析应考虑人体体型特点及坐姿情况等综合因素,根据应用人群选取合适的人体模型,同时应考虑视野及仪表盘观察等因素,合理布置驾驶室座椅位置,根据R点位置,调整踏板高度及踏板面形状。如通过降低踏板面、调整踏板面倾斜角度及弧面形状、调整行程角度、增高地板垫等手段,提高踏板的人机舒适性。

图1 踏板布置位置图

2 离合器踏板力对人机的影响及改进措施

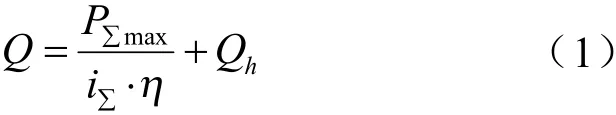

目前,中重型汽车一般采用液控气助力式的离合器操纵机构,该操纵系统具有摩擦阻力小、传动效率高、动作柔和及布置方便等优点,适合远距离操纵离合器的分离和结合[2],系统组成如图2所示。此操纵系统主要由离合器踏板、液压总泵、油管、离合器助力缸及变速器内的分离机构等构件组成。

图2 液控气助力离合器操纵装置

液控气助力离合器操纵系统的工作原理:当踩下离合器踏板时,离合器总泵产生的油压,通过离合器油管对离合器助力器液压缸产生压力,使助力器内的随动阀开启,打开气缸阀门,底盘的压缩空气进入助力器气缸,在液压和气压的共同作用下,推动助力器的活塞和推杆运动,由于气压的参与,使助力缸在较小的油压下产生更大的推力,这就是气助力作用。

采用液控气助力离合器操纵系统,离合踏板力的大小,不仅取决于离合器的分离力,而且与离合器操纵系统的机械杠杆比、液压杠杆比、辅助气压、助力器随动阀开启压力等因素有关。离合器彻底分离时的踏板力Q计算公式为[3]

式中,P∑max为离合器彻底分离时压紧弹簧的总压力;i∑为操纵机构的总杠杆比;η为操纵机构的总传动效率;Qh为克服各回位弹簧拉力所需的踏板力。

从液控气助力离合操纵系统和离合器助力器的工作原理来看,油压越大,在随动阀的平衡调整下,气缸中的气压升高,使其产生更大的推力。然而,油压的大小,会反映到离合器踏板上,油压越大,踏板力也越大。

离合踏板力的大小,会直接影响踏板人机的主观感受,尤其在工况复杂的工地(如矿区等),使用离合器的频次很高,如踏板力偏重,容易造成驾驶疲劳;若踏板力偏轻,在颠簸路面行驶或体型较大的驾驶员使用,会感觉缺少脚感,容易造成误操作。商用汽车的踏板力PT一般可取[4]:(1)较为合适:PT=150 N;(2)稍重:PT>200 N。

通常情况下,可以通过改变离合器操纵系统的杠杆比来调整踏板力的大小,加大杠杆比会使踏板力减小,但行程增加[4]。踏板行程会引起踏板面高度的变化,如此会影响踏板人机,因此需进行人机校核。如果是对定型车型的踏板力优化,应避免采用更改杠杆比的方法。本文着重阐述在不更改系统机构杠杆比的情况下,通过优化离合器助力器的输出特性来优化踏板力的方法。

当离合器型号选定时,离合器的分离力确定,离合器助力缸的输出特性将影响离合器踏板力的大小。影响离合器助力缸输出性能参数的主要因素有气缸及液压缸径、随动阀的性能。图3为离合器助力器性能测试曲线图。在图3中,曲线①为未进行优化的常规离合器助力器(基本参数:气缸缸径为Φ102 mm,液压缸缸径为Φ24 mm)在气压为0.7 MPa下测试的输出特性曲线。本文从以下方面分析踏板力的影响因素,并提出对应优化方案。

图3 离合器助力器性能测试曲线图

(1)气缸缸径对踏板力的影响。若气缸缸径发生变化,在相同气压下,助力器的输出力会发生变化。如加大气缸缸径,相同的气压下,气缸活塞受到压力增加,因而助力器推杆的输出力会增加,特性输出曲线如图3中的曲线②所示。由此可见,当离合器分离力一定时,系统所需要的液压值会变小,离合踏板施加给总泵液压缸的力降低,也即离合踏板力减小。但更改气缸缸径,会引起助力器外形的变化,应需要校核助力器的安装空间。反之,减小气缸缸径,会使踏板力相应增大。

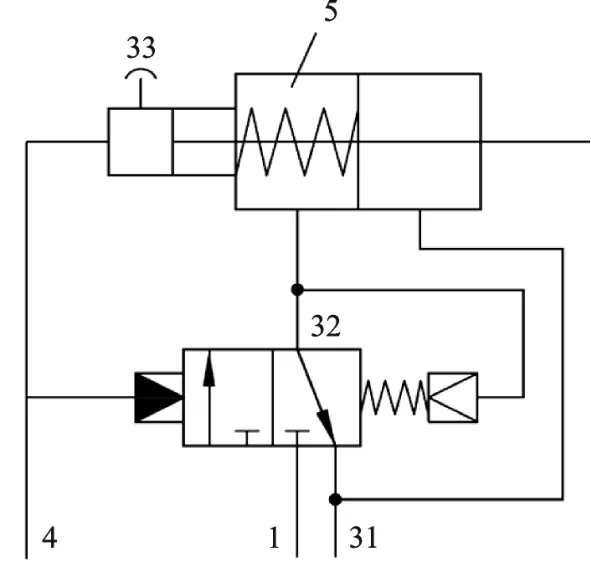

(2)控制阀(即随动阀)参数的影响。控制阀性能参数对助力器的输出特性影响非常大,控制阀工作原理如图4所示,控制阀为二位三通阀,当踩下踏板,使系统产生液压,油液由油液口进入控制阀液压腔,当液压对阀门活塞的压力大于阀门活塞回位弹簧力与底盘辅助气压对阀门活塞的推力之和时,进气口与出气口道通,控制阀打开,底盘辅助气路的压缩空气通过控制阀进入助力器气缸内,对助力器气缸活塞施加压力,起到气助力作用。当松开离合踏板时,系统液压降低,控制阀活塞在气压和回位弹簧力的作用下移动,使进气口与出气口断开,助力器气缸内的压缩空气,经排气口流出泄压,助力器推杆推力减小,并逐渐回位。控制阀始终处于液压、气压、回位弹簧共同作用下的平衡状态,使踏板在踩踏过程中的任意位置,都能获得气压的作用,获得较轻的踏板力。

图4 控制阀工作原理图

复位弹簧刚度变化、控制阀孔径变化将影响气压、液压、复位弹簧力之间的平衡关系,会导致助力器输出过程曲线的变化。如图3中的曲线③所示,当减小回位弹簧力,增大液压缸活塞面积,使控制阀活塞在较小的液压值下,也能推开阀门助力,较小的液压值,需要的踏板力也随之降低。

(3)液压缸缸径对踏板力的影响。由图3离合器助力器特性曲线可见,离合器助力器的输出推力与系统液压力值有关。系统液压由作用在离合器总泵上的踏板力产生,由式(2)计算:

式中,P为系统液压值;F为踏板力,N;i为踏板杠杆比;μ为传动效率;S为总泵活塞面积,mm2。

若总泵活塞面积S发生变化,也即液压缸的缸径发生变化,会使相同的踏板力下,产生的系统液压值P发生变化,从而导致助力器输出推力变化。换而言之,在系统所需要的离合器助力器的推力不变的情况下,但系统所需要的液压值发生变化,同样会影响踏板力的大小。但此时已影响液压杠杆比的变化,为了保持液压杠杆比不变,应同时变化离合器助力器的缸径。

3 踏板行程关键位置点的控制及改进措施

离合器踏板在整个行程中的储备点、结合点、结合调节区的分布位置,影响着离合器操纵的结合品质和主观感受。离合器踏板的储备点,即踩下离合器踏板时,离合器彻底分离时踏板的位置。离合器踏板的储备点到离合器踏板最低位置为储备行程,储备行程应≥25 mm,以确保离合器在所有情况下都能彻底分离。离合器踏板的结合点,即在上抬离合器踏板的过程中,离合器开始结合时,离合器踏板的位置,为了便于实车测试,可以将车辆在即将起步时的踏板位置,称作离合踏板结合点位置。从离合器踏板的结合开始点到离合器完全结合此段范围为结合调节区,在此区间,离合器处于半离合状态,车辆开始起步。由于脚踝关节只能在50 mm~60 mm范围内调节20°,因此结合开始点在位于储备点超过50 mm以上,就难以从脚感上确定踏板的位置。本文结合实例来介绍离合器踏板关键位置点的控制方法。

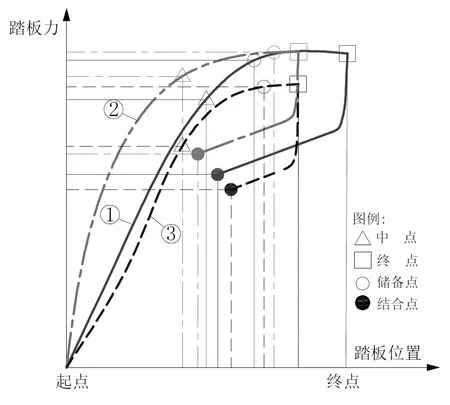

图5为采样车型改进前后与某对标进口车型离合踏板行程与踏板力测试图。其中曲线①为某对标车型曲线参数,该车型总行程和储备行程较大,储备点与结合点之间距离较小,踏板力适中,舒适性好。曲线②为某国产车型离合器系统优化前离合踏板行程与踏板力测试曲线,在踩下离合器过程中踏板力较重,结合点距离储备点较远,即在车辆起步过程中,离合器踏板抬起的高度较大,脚感舒适性较差。

图5 踏板行程与踏板力测试

如前面所述,对于已定型车型,根据车身空间结构、座椅布置位置等因素,已对踏板位置及行程进行了人机工程校核,因此,离合踏板的总行程对于产品改进,不作较大调整。

调整离合器踏板的储备点、结合点的位置,可参考以下几个方面进行:

(1)储备行程对人机的影响。从离合器操纵系统考虑,为保证在任何情况下能完全分离,储备行程越大,对离合器完全分离越有利。但较大的储备行程,会导致离合器踏板结合点位置变高,会导致人机舒适性变差。因此对于某个车辆个体,在能满足离合器完全分离的情况下,应减小储备行程,从而使离合器踏板储备点与结合点位置距离减小,使得在车辆起步过程中,驾驶员能较快地找到结合点的位置。为了满足驾驶员个性化需求,一般在设计踏板时,会将踏板下限位设计为高度可调整结构,改善操纵舒适性。但这种调整对踏板的结合点的位置并没有改变。

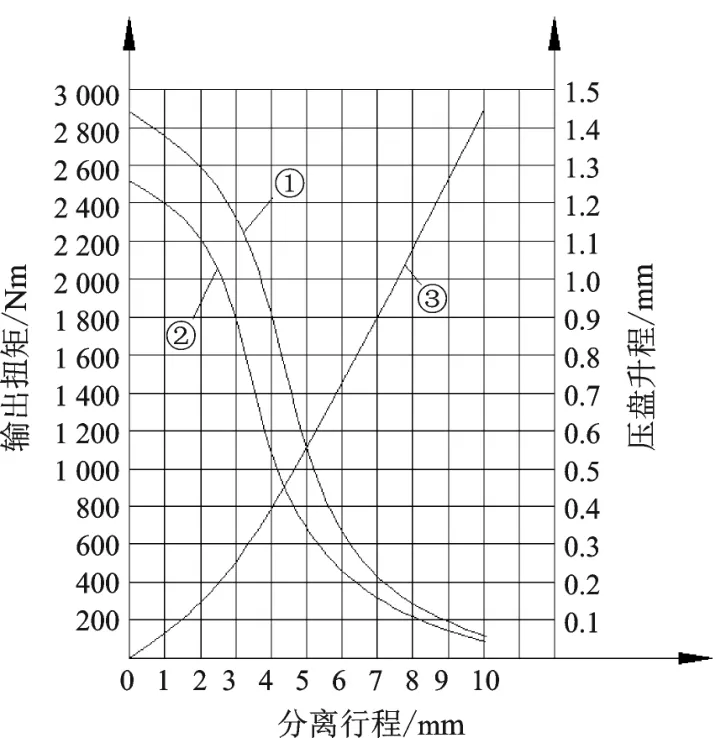

(2)离合器性能对人机的影响。仅从离合器性能方面考虑,离合踏板的储备点的位置,取决于离合器在结合过程中输出扭矩的大小。图6为离合器盖总成压紧力与输出扭矩、分离行程的关系图。其中曲线①为压紧力为39 000 N时,离合器输出扭矩特性曲线,曲线②为压紧力为35 000 N时,离合器扭矩特性曲线,曲线③为压盘升程曲线。由图可见,汽车启动时,克服道路阻力矩(即启动力矩)确定的情况下,压紧力大的离合器,结合点的分离行程越大,反映到踏板上则是踏板抬升的高度越小,踏板结合点越低。

图6 压紧力与输出扭矩关系图

如果增大压盘压紧力,引起分离力的增加,使离合器踏板力变大,同时离合器匹配的后备系数变大,对传动系统过载保护不利。

从动盘的压缩特性对踏板人机的影响也较大。如从动盘的轴向压缩量越大,半离合状态结合调节区范围变大,车辆起步时,结合柔和,同时结合点也相对变低。如从动盘的轴向压缩量越小,离合器分离迅速,但储备点会变高,结合点也变高,半离合状态结合交接区范围变小。离合器的结合调节区如果太小,车辆起步时,驾驶员靠脚感很难找到结合点位置,会导致结合不柔和,车辆起步发闯,甚至熄火。

如果从动盘过度磨损或表面质量下降,会引起表面摩擦系数降低,使离合器传扭能力下降,从动盘需要更大的压力才能保证克服起动阻力矩,因此,踏板需要抬起的更高,也即踏板的结合点更高。

从动盘波形片塑性变形导致压缩量降低,离合器盖总成膜片弹簧的疲劳变形等,都会引起离合器踏板结合点位置的变化和结合调节区的变化。

4 总结

本文通过对离合踏板力的优化、踏板行程的关键控制点的控制,离合器参数优化,如提高压紧力、优化从动盘压缩特性、优化总泵和分泵输出特性,不仅降低了离合器踏板力,而且使踏板结合点位置明显降低,如图5中的曲线③所示,实际装车验证,踏板舒适性得到提高。

随着汽车技术的发展,用户对离合操纵系统的舒适性的要求会越来越苛刻,对离合操纵系统的改进也在不断探索中,本文抛砖引玉,仅从踏板布置、踏板力、踏板关键控制点的分布区域等方面进行阐述,还有更多的离合系统优化方案需要进一步发掘。