浅谈大跨度变截面钢箱梁的分段与预拱度控制

邓朝友

(中铁二十二局集团第三工程有限公司,福建 厦门 361000)

1 工程概况

1.1 工程简介

新建鉴湖大桥为三跨连续变截面钢箱梁(单箱五室截面)直线桥,跨度55m+85m+55m,如图1所示,位于鉴湖老桥正上方。横截面为单箱五室,顶板宽26.7m,底板宽21.128m,悬臂长2m。桥面双向放坡,横坡为2%。全桥采用Q345qD桥梁专用钢,总质量约3100t。钢箱梁底板采用二次抛物线设计,85m跨跨中梁高2.4m,中墩位置梁高4.8m,边墩位置梁高1.8m。顶板兼作桥面承重结构,顶、底板采用U型加劲肋,悬臂部位顶板采用U型肋和板肋加劲。箱内普通横隔板标准间距为3m,在支墩处横隔板加密至1m~1.5m。箱梁支座按径向布置,其约束方向沿着路线中心线的法向和切线。

1.2 施工重难点

工程的重难点有以下3点:1)钢箱梁分段吊装。受作业空间及吊装设备限制,鉴湖主桥支架须充分利用老桥拆除支架接高使用,钢箱梁的纵向分段须严格按老桥拆除支架控制,吊装设备为老桥拆除使用的85t龙门吊。2)加工与焊接。由于该工程构件多、尺寸精度要求高,因此对于加工流程、焊接顺序等要求严格,钢箱梁分段不当会导致现场焊接应力集中,需要制定合理的焊接顺序和焊接工艺,防止焊接变形。3)竖曲线与起拱控制。施工期间考虑竖曲线、设计预拱度和施工预拱度,桥梁整体按二次抛物线起拱,须分解到每节箱型梁的起拱,对车间加工及现场安装的控制要求高。

2 钢箱梁节段划分

该工程钢箱梁在厂内加工制造,通过陆运到达现场,经沿途调查分析并结合现场拆桥支架的布置,分节钢箱梁的最大外形尺寸不能超过宽×高×长:4.8m×4.8m×24m,分节最大质量不超过68t(85t龙门吊额定荷载的80%)。最终确定将主桥分为92节,最大分节质量61.6t,首段1作为定位段,分节尺寸:纵桥向3.35m,横桥向全宽26.7m。先安装定位在墩号ZXH43上,然后连续安装其他节段钢箱梁,其他各段分段长度为9.2m~21.6m,横向最大宽度4.6m,如图2所示。

宽度方向分段情况:主桥的长度方向分14段,第1段横桥向整体不分段,其余13段横桥向分7节,节段编号按吊装的先后顺序依次用字母a、b、c、d、e、f、g表示。节段内、节段间,顶底板拼接位置均按“Z”字形错开20cm(奇数段和偶数段,段内首个吊装的定位构件不相同),如图3、图4所示。考虑现场焊接收缩,箱梁顶、底、腹板现场坡口均开不留钝边的“V”形坡口,坡口角度为50°,装配间隙随板厚及温度变化情况控制在6mm~12mm。

3 钢箱梁预拱度的设置与安装控制

3.1 预拱度设置

钢箱梁预拱度包括成桥设计预拱度(55跨中36mm、85m跨中187mm)、竖曲线、横坡和施工预拱度,而施工预拱度须充分考虑支架沉降变形、分节钢箱梁安装自挠及支架拆除体系转换等因素的影响。由于该工程支架是老桥支架接高利用,老桥拆除质量达7000t,而主桥钢结构总质量3100t,因此主桥施工时支架的沉降已基本稳定,且底板横坡为0,因此只需要考虑支架竖向压缩变形(85m跨中考虑20mm)、钢箱梁自重和体系转换变形的影响。常规自重下挠取值L/1000~L/3000,为了得到变截面钢箱梁在自重下的准确下挠值,保证桥面3cmECO层铺设平顺度,便于指导现场安装施工,采用Midas Civil软件模拟解除支架约束后的变形情况,得到了钢箱梁在自重作用下的预拱度设计值如图5所示,由图可知在85m跨中最大竖向挠度-50.139mm,自重下挠值大约在L/1700;55m小里程边跨-13.809mm、大里程边跨-14.174mm,自重下挠值大约在L/3950,这与常规下挠度取值存在较大差异。

厂内加工预拱度通过可调节地样胎架进行控制,根据深化设计图纸中的起拱要求对不同弧度的起拱构件进行实地放样,精密加工。各节段钢箱梁加工完成后至少相邻三节段在厂内地样胎架上进行预拼装,且预拼装时要以腹板为基准,以保证现场安装接头精度。

3.2 现场安装控制

根据模型建立的预拱度值,计算确定每排支架各节段钢箱梁支撑部位的标高,通过支架横梁顶面的ø219mm×10mm调节钢管进行调整,达到设计高程值。单节钢箱梁每侧设置两个临时支撑点。

吊装方向从北向南进行,按首段钢箱梁整体吊装后在边墩精确定位,先箱室主体后挑臂,横向从中间向两边依次吊装的总体施工思路。

钢箱梁安装须经过接口的粗匹配与精调两次操作。

3.2.1 接口的粗匹配

主要目的是调整箱梁线型确保中心轴线,在各节箱梁顶面用全站仪提前画出一条纵轴线(设定位控制点1个)、一条横轴线(设定位控制点2个),现场起吊安装时,通过观测3个定位控制点调整钢箱梁就位,此时要注意梁段的倾斜度与高度需要与顶板的中轴线齐平,前后节段顶板的U型肋对齐,梁段底板处缝隙宽度的最大值不超过15mm,另外可使用千斤顶调整主腹板的平衡状态,确认物件放置平稳牢靠,方可松钩,以免物件倾斜翻倒伤人。

3.2.2 接口的精调

使用千斤顶进一步调整节段的标准高度、预拱度、横坡度,确保相邻接口面板最大的差距不超过0.5mm。调整约束时要遵循由硬到弱的规律,先调整腹板和顶底板交界处的距离,后调整接口距离,固定时使用码板压平。在完成钢箱梁的精准定位后,还需要根据相关的规范标准比对缝口,针对没有达到要求的缝口进行修正,直到缝口经过打磨后符合规范才可以进行焊接工作。

为减少焊接应力,防先焊的焊缝先收缩后焊焊缝受约束产生拉应力使钢箱梁安装时变形,针对该工程结构特点,通过软件模拟安装过程及工艺试验,确定具体的焊接工艺及焊接顺序。首先进行焊接试验,并进行试件超声波检测、解剖,根据检测解剖结果来制订相应的焊接工艺规程;然后根据钢桥纵向弯矩图,确定顶、底板受拉或受压区分布,如图6所示,对受拉焊缝先焊接、受压焊缝后焊接,对接焊缝先焊、T型焊缝和角焊缝后焊、顶底板和腹板同一条对接缝对称同步从中间向两边焊接;同时要求对接接头打底焊缝焊接完成后,须割除码板方可进行下道焊缝焊接。

为验证该文钢箱梁安装建模预拱度控制的准确性,现场采集了各节段钢箱梁安装就位时的跨中顶标高及成桥后支架解除的现场实际顶标高变化值,形成如图7所示的预拱度控制与实测结果对比图,通过汇总分析可以看出,55m边跨的预拱度预设值较成桥设计预拱度大17mm,85m中跨的预拱度预设值较成桥设计预拱度小10mm,存在一定的偏差,这可能与现场存在架桥机过孔动荷载、各段钢箱梁加工厂打的样冲眼有偏差导致测量时实测坐标与理论坐标有误差、初始偏差及人员操作等因素有关。该文采用的模型分析可以有效模拟荷载-变形曲线并获得关键数据,成桥后的整体线形、平整度满足施工要求,因此使用该模型进行分析较为可靠。

4 质量控制要点

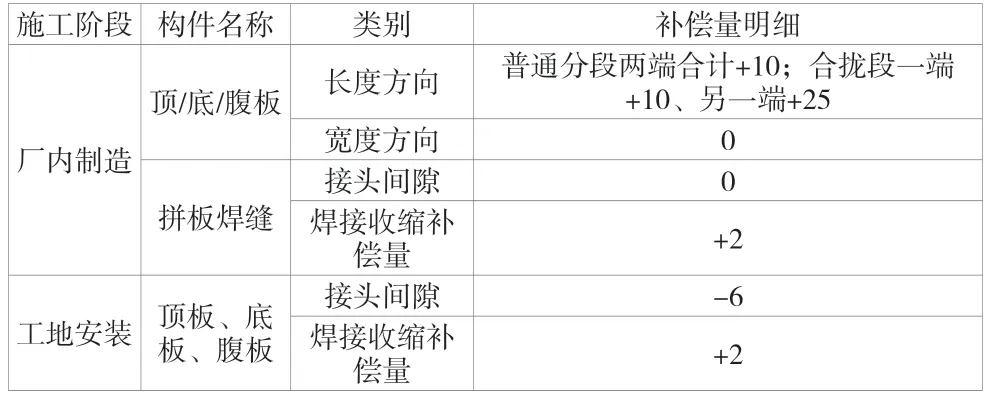

钢箱梁每块钢板定尺采购时除了考虑各段切割余量,还要考虑排版套料、起拱量及焊接收缩余量,确保钢箱梁在中、边墩处精确定位及钢箱梁成桥后的尺寸满足设计要求,见表1。

表1 钢箱梁工艺补偿量及制造余量控制(单位:mm)

钢箱梁U肋错口处理优化:以节段钢箱梁中腹板进行定位拼装,防止U肋对齐定位后节段钢箱梁主板错边影响成桥质量。U肋接头处一端满焊,另一端留350mm长不焊,但离腹板最近的一侧需要在工厂满焊,根据现场U肋安装效果再决定其他各段顶板与U肋接头两端是否均满焊或另一端头减少预留长度。另外U肋连接板厂内在一端开六个孔,另一端六个孔在现场实量后利用标准套模板现场用摇臂钻配钻,以保证高强螺栓安装穿孔率。

焊接变形的控制:1)焊接横隔板与顶板、底板、腹板时可分区域施焊,尽量避免热量过于集中,以减少焊接变形量。2)焊接腹板与顶板、底板角接焊缝时宜采用分段退焊方法施焊,且每段焊缝的长度为800mm~1200mm。3)对接打底焊接后,先进行码板割除,然后再焊第二道焊缝,以保证后续焊缝无约束状态下焊接,减少焊接应力。4)尽可能先吊装完成所有节段后,从桥墩中间节段向两侧焊接,能够有效控制焊接变形,保证桥梁整体线形。

钢结构节段吊装过程中小节段线型调整可通过在钢箱梁顶面焊接固定板架设千斤顶或7字型马板[1]。对分节无腹板段运输及存放时应采用型钢或槽钢进行临时支撑,防止钢箱梁发生变形。通过早、中、晚不同温度下的拼装测量,掌握温度与桥梁线形变化数据,消除温度影响。

5 结语

该文以绍兴308省道智慧快速路改造工程鉴湖大桥为背景,对大跨度变截面钢箱梁厂内分段加工制造及工地安装进行分析,总结了1套施工技术参数,用于指导类似施工。

随着结构分析软件在工程施工中的运用越来越广泛,钢箱梁在制造及现场安装控制方面还需继续完善,针对不同施工条件、不同的结构形式,通过不断实践,找出更适宜的施工参数与控制措施,在质量有保证的情况下,减少钢箱梁分段数量,缩短工期,降低成本。