20Cr2Ni4钢渗碳淬火弧齿锥齿轮磨削烧伤的检测与分析

许鸿翔, 王红伟, 蒲江涌, 赵少甫, 陈生超, 戎泽玉

(1. 郑州机械研究所有限公司, 河南 郑州 450001; 2. 宝鸡石油机械有限公司, 陕西 宝鸡 721002)

对齿轮而言,相比其他热处理工艺,渗碳淬火具有最好的综合力学性能,因此渗碳工艺在高参数齿轮的生产中应用最为广泛。20Cr2Ni4钢为高强度合金渗碳钢,淬透性好、心部硬度高、韧性好,常用于重载齿轮及承受冲击载荷较大的齿轮,广泛应用于化工、冶金、矿山机械、电站、船舶、航空等领域[1-4]。渗碳淬火工艺能明显提高齿轮的疲劳强度和使用寿命,其后续的磨削工序也很关键,如果磨削参数不当,会造成齿面的磨削裂纹和磨削烧伤,尤其是磨削烧伤会直接导致齿轮报废,不但耽误工期,还造成较大的经济损失。本文对20Cr2Ni4钢弧齿锥齿轮渗碳淬火磨削后的齿面裂纹进行了检测分析,并提出了改进措施。

1 试验材料和方法

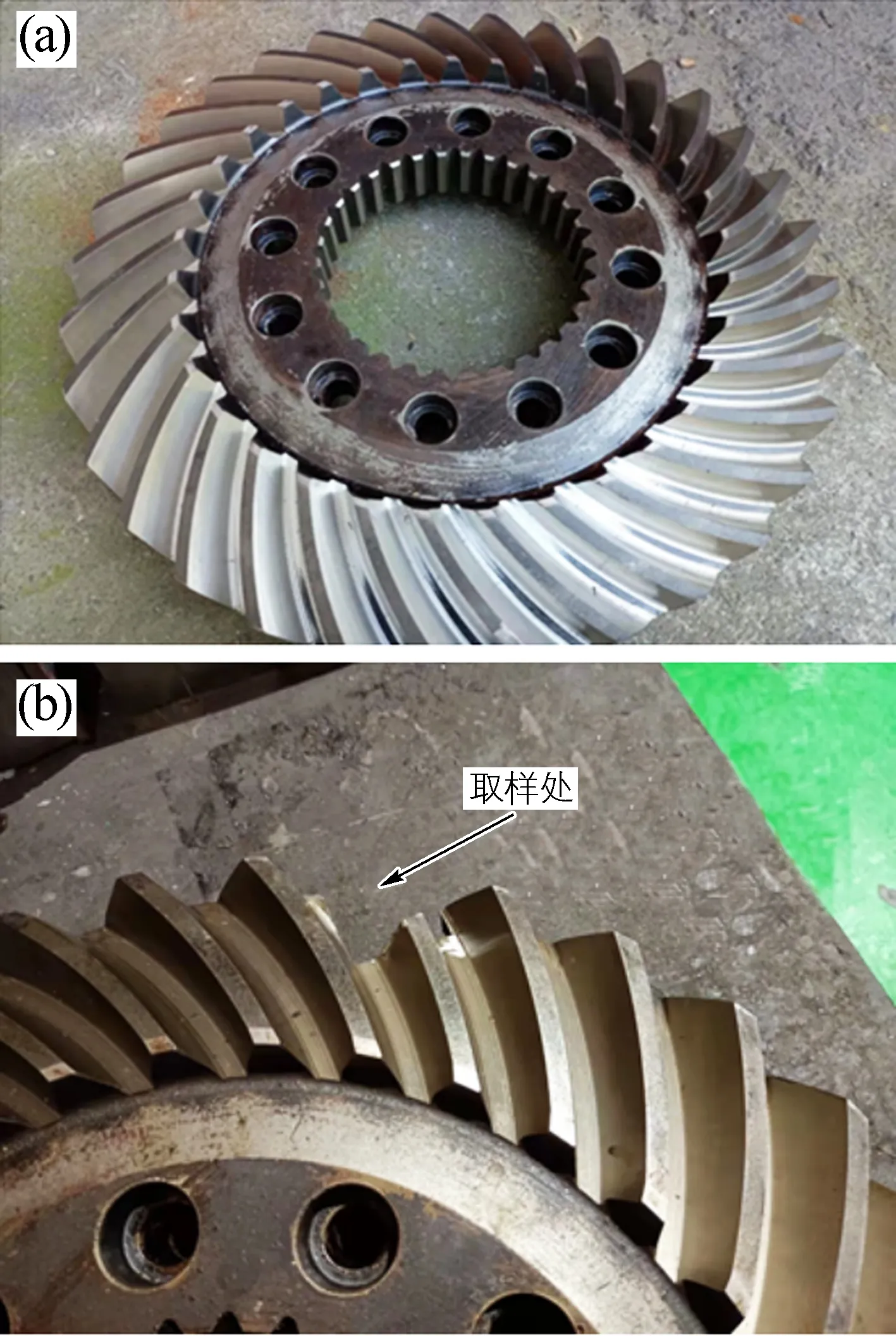

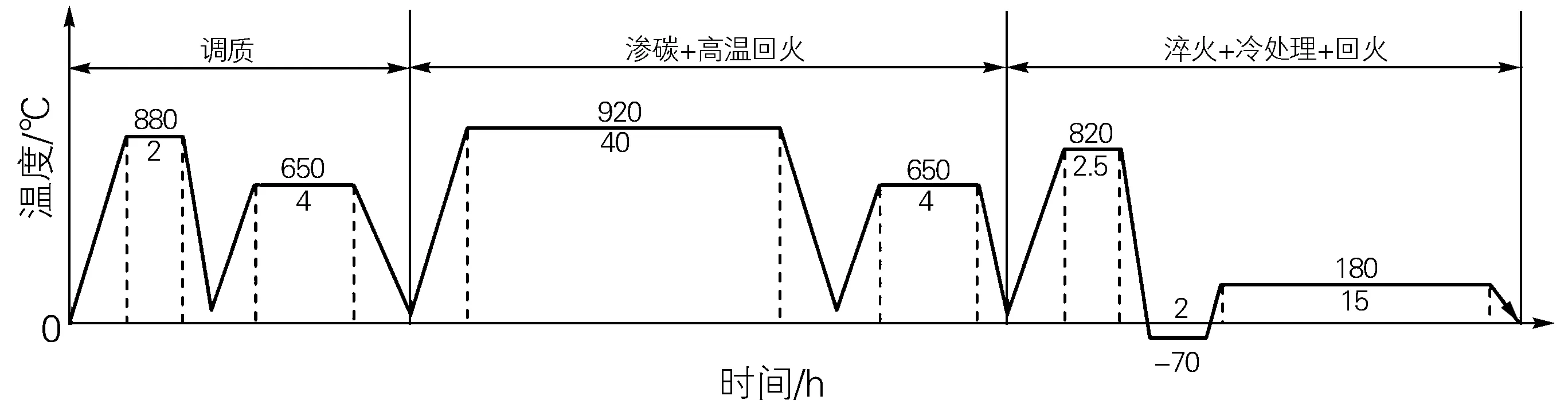

20Cr2Ni4钢渗碳淬火磨削后开裂的弧齿锥齿轮外形如图1(a)所示,模数m=14,图纸要求有效渗碳层深为2.2~2.6 mm,加公法线磨量后工艺渗碳层深为2.5~2.9 mm,表面硬度58~62 HRC,热处理工艺曲线如图2所示。弧齿锥齿轮磨削后数个齿面有裂纹,裂纹大多靠近锥齿轮大端,在齿的凹面和凸面均有分布;遂在弧齿锥齿轮靠近大端一开裂齿部取样分析,取样位置如图1(b)所示,分别测试了齿块心部未渗碳部分的化学成分以及齿面节圆和齿根不同部位的有效硬化层深度,用LEICA DMI 3000M光学显微镜观察显微组织,用HXD-1000TMC/LCD显微硬度计测试有效硬化层深度,用TIME5310里氏硬度计检测齿轮齿顶硬度。

图1 20Cr2Ni4钢渗碳淬火的弧齿锥齿轮外观形貌(a)及开裂齿轮取样位置(b)Fig.1 Appearance of the carburized and quenched 20Cr2Ni4 steel spiral bevel gear(a) and sampling position of the cracked gear(b)

图2 开裂的20Cr2Ni4钢弧齿锥齿轮热处理工艺曲线Fig.2 Heat treatment process curve of the cracked 20Cr2Ni4 steel spiral bevel gear

2 检测结果与分析

2.1 弧齿锥齿轮心部化学成分检测

用里氏硬度计检测开裂弧齿锥齿轮的齿顶硬度为61~62 HRC,满足58~62 HRC的图纸技术要求,在开裂的弧齿锥齿轮大端取样,切割下来的齿块形貌如图3(a)所示,左侧为裂纹面,是锥齿轮的凸面,右侧为非裂纹面,是锥齿轮的凹面,凸面即裂纹面上的裂纹形貌如图3(b)所示,齿面裂纹呈圆弧状,手摸裂纹处有翘起感。在齿块心部靠近轮辐的未渗碳部分取样,测试锥齿轮的化学成分,结果如表1所示。从表1看出,开裂的弧齿锥齿轮心部的碳和镍含量偏高,超过了GB/T 3077—2015《合金结构钢》的上限。

图3 切割下来的齿块(a)及齿面圆弧状裂纹形貌(b)Fig.3 Cut tooth block(a) and the morphology of tooth surface arc-shaped crack(b)

表1 开裂的20Cr2Ni4钢弧齿锥齿轮的化学成分(质量分数,%)

2.2 有效硬化层深度测定

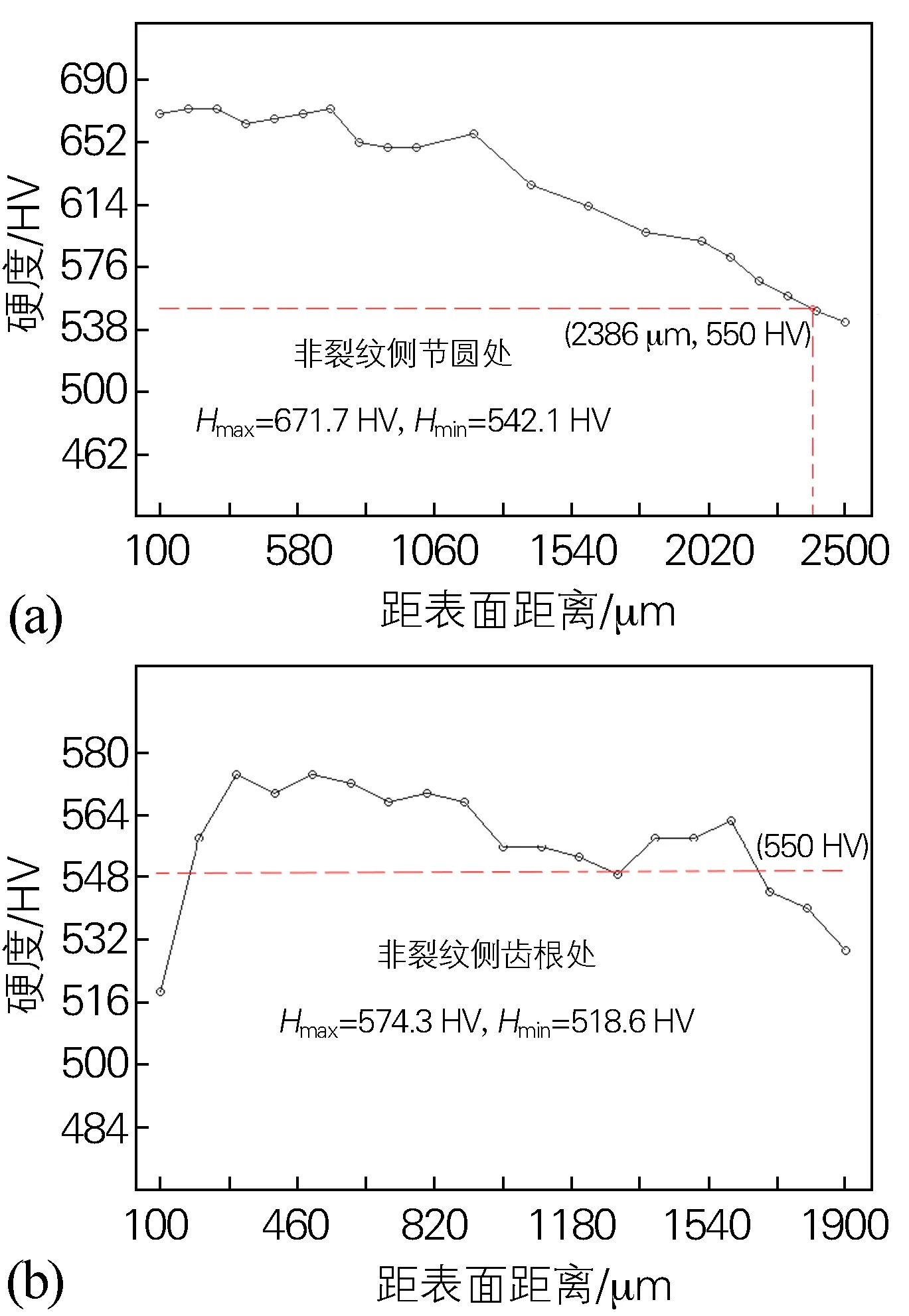

按GB/T 9450—2005《钢件渗碳淬火硬化层深度的测定和校核》,分别测定了齿形试样未开裂齿面(凹面)及开裂齿面(凸面)节圆和齿根部分的有效硬化层深度。

图4为齿形试样未开裂齿面(凹面)节圆处和靠近齿根处的硬度分布曲线。从图4(a)可以看出,未开裂齿面节圆处磨齿后有效硬化层深度为2.386 mm,距离表面0.1 mm处的硬度为668.6 HV(58.1 HRC),节圆处磨齿后表面硬度和有效硬化层深度符合图纸技术要求。

图4 齿形试样未开裂齿面的硬度分布(a)节圆处; (b)齿根处Fig.4 Hardness distribution in uncracked tooth surface of the tooth profile specimen(a) at pitch circle; (b) near tooth root

从图4(b)看出,未开裂齿面靠近齿根处离表面0.1 mm处硬度为518.6 HV,有明显的硬度“低头”现象,有效硬化层深度也较节圆处明显偏小,只有1.3 mm左右,说明靠近齿根处的齿面在磨齿时产生了较多的磨削热,使该处受热回火软化,硬度下降,出现明显的硬度“低头”现象,造成该处有效硬化层深度偏小。

如图3(b)所示,齿形试样开裂齿面(凸面)上的圆弧状裂纹,左端垂直向下,一直到齿根处,裂纹下端距离左侧端面还有约3 mm距离,所以把图3(b)中齿块的左侧端面称作远离裂纹处;圆弧形裂纹向右向上延伸,右侧端面与裂纹相交处称作裂纹处,分别测试了裂纹面上远离裂纹处和裂纹处的有效硬化层深度,与未开裂齿面作对比。

齿形试样凸面远离裂纹节圆处的硬度分布曲线如图5(a)所示,其磨齿后有效硬化层深度为2.318 mm,距表面0.1 mm处硬度为665.6 HV(58.0 HRC),符合图纸技术要求。

齿形试样凸面近裂纹齿根处的硬度分布曲线见图5(b),离表面0.1 mm处的硬度只有477.9 HV,有明显的硬度“低头”现象,有效硬化层深度2.5 mm左右,说明开裂齿面近裂纹端靠近齿根处齿面在磨齿时产生了较多的磨削热,使该处受热回火,硬度下降,出现明显的硬度“低头”现象,但该处有效硬化层深度尚正常。

图5 齿形试样凸面不同位置的硬度分布(a)远离裂纹节圆处;(b)近裂纹的齿根处;(c)裂纹处Fig.5 Hardness distribution at different positions on convex surface of the tooth profile specimen(a) at pitch circle away from crack; (b) tooth root near crack; (c) at crack

从图5(c)可以看出,齿形试样凸面裂纹处距表面0.1 mm,硬度异常升高到820 HV0.1(63.8 HRC),有明显的硬度“抬头”现象,然后硬度快速下降到最低点486 HV,随即又开始缓慢回升,在距表面约0.2 mm范围内硬度出现陡升陡降,裂纹处的有效硬化层梯度表现出明显的磨削烧伤特征。

2.3 齿形试样凸面的显微组织检查

从图6可以看出,齿形试样凸面近裂纹的齿根处有较明显的白加黑磨削烧伤区,在500倍下放大观察,如图6(b)所示,白区内有未溶的深色组织,与典型的磨削烧伤区特征稍有不同,表明该白色烧伤区在磨齿时产生了磨削热,使表面温度超过材料的相变点Ac1,但未到完全奥氏体化的相变点Accm,即在Ac1与Accm之间的两相区重新淬火,形成了这种不完全淬火组织。

图6 齿形试样凸面近裂纹的齿根处磨削烧伤区形貌Fig.6 Micromorphologies of grinding burn area near crack of tooth root on convex surface of the tooth profile specimen

齿形试样凸面裂纹处的显微组织如图7所示,呈现出明显的月牙形白加黑磨削烧伤形貌,其中白色区是因为磨削工艺不当,产生很高的磨削热,使渗碳表面重新淬火成淬火马氏体加残留奥氏体,该组织硬度很高,耐腐蚀,表面最高硬度达820 HV0.1,白区最大深度约0.3 mm;从白区向内,紧邻白区的是因磨削热导致的黑色过回火区,该区受磨削热回火软化,最低硬度约486 HV,硬度陡降,黑区宽度约0.6 mm。从黑区再向心部,渗碳层显微硬度较未开裂齿面节圆处的未烧伤区均有不同程度的下降。

图7 齿形试样凸面裂纹处的磨削烧伤形貌Fig.7 Micromorphology of grinding burn at crack on convex tooth surface of the tooth profile specimen

在无磨削烧伤的齿形试样凸面远离裂纹节圆处观察其显微组织,见图8,可以看出,渗碳层表面组织良好,按JB/T 6141.3—1992《重载齿轮 渗碳金相检验》评定,渗碳层表面马氏体和残留奥氏体为1~2级,碳化物为1~2级;心部组织为1~2级。合格。

图8 齿形试样凸面远离裂纹节圆处正常的渗碳淬火组织Fig.8 Normal carburized and quenched microstructure at pitch circle away from crack on the convex tooth surface of the tooth profile specimen

2.4 检测结果分析

综合以上对齿形试样未开裂齿面(凹面)、开裂齿面(凸面)远离裂纹节圆处、凸面靠近裂纹的齿根处和裂纹处等几个位置有效硬化层深度和显微组织的检测结果,可以看出,齿形试样各位置的表面硬度,有效硬化层深度和显微组织呈现不同的特征,其中未开裂齿面(凹面)节圆处和开裂齿面(凸面)远离裂纹节圆处的表面硬度、有效硬化层深度和显微组织均符合图纸技术,无磨削烧伤特征;但在未开裂齿面(凹面)的齿根处、开裂齿面(凸面)靠近裂纹的齿根处和裂纹处均表现出不同程度的磨削烧伤特征,尤其在开裂齿面靠近裂纹的齿根和裂纹处都能观察到明显的月牙形白加黑磨削烧伤区,裂纹处最深白区深度约0.3 mm,黑区深度约0.6 mm,白区因磨削热导致重新淬火,最大硬度约820 HV0.1,黑区因磨削热导致过回火软化,最低硬度仅486 HV,所以该弧齿锥齿轮渗碳淬火磨削后在齿根位置和裂纹处有磨削烧伤,齿面裂纹是磨削烧伤导致的二次淬火造成的,齿面的圆弧状裂纹触感上有翘起感,裂纹处不是平面,也说明该圆弧状裂纹是在磨削后产生的。

文献[5]指出,渗碳淬火后的齿轮齿面硬度和强度较高,在后续的磨削过程中,磨粒起着切削、刻划和滑擦作用,磨削热的产生和释放是影响磨削烧伤程度的最主要原因,砂轮和磨削参数对于磨削热的产生起到了极为关键的作用,切削液及渗层碳浓度对于磨削热的释放有着决定作用,所以,在磨削过程中一旦磨削热导致的齿轮表面温度超过350 ℃而低于Ac1点,渗碳表面的马氏体会被回火软化,转变成回火屈氏体或回火索氏体,一般称之为回火烧伤;如果表面温度超过Ac1甚至在Accm以上,此时在磨削液的冷却作用下,在渗碳表面会直接形成二次淬火马氏体,一般把这种烧伤叫做淬火烧伤,在光学显微镜下观察,其典型特征是烧伤处能观察到明显的月牙形白加黑组织形貌,白区对应的二次淬火区,硬度很高,黑区对应的回火软化区,硬度下降明显。文献[6]也指出,磨削齿轮时砂轮选择不当,进刀量大,使摩擦应力陡增,摩擦应力与热应力,组织应力共同作用,会将材料表面拉裂。

磨削烧伤会削弱齿轮表面的压应力,甚至引起拉应力,拉应力在过渡层中的变化很容易产生微裂纹,在后续循环载荷作用下,齿轮的疲劳强度和使用寿命会受到较大的影响,齿面过早地磨损和点蚀,造成齿轮早期失效。

3 防止磨削烧伤的措施

磨削烧伤产生的根本原因是磨削热,所以降低磨削热是关键[7],首先,应选择合适的砂轮,目前CBN 砂轮和TG砂轮由于热稳定性和硬度、强度比较好,磨削温度低,所以得到了较为广泛的推广应用;其次,选择合适的磨削深度,保证粗磨进刀量不大于0.03~0.05 mm,精磨不大于0.01~0.02 mm,合理分配磨齿余量;第三,要注意磨齿过程的冷却控制,冷却要完全充分,及时带走磨削热。此外渗碳淬火后的喷丸强化,利用大量高速运动的丸粒冲击工件表面,使工件表面受到挤压,发生冷塑性变形,形成表面压应力,这种压应力会抵消表面的一部分拉应力,降低后续磨齿裂纹的产生几率。

4 结论

1) 开裂弧齿锥齿轮齿顶硬度为61~62 HRC,可满足58~62 HRC的技术要求。

2) 在齿形试样未开裂齿面(凹面)的节圆和开裂齿面(凸面)远离裂纹的节圆位置,表面硬度和显微组织均符合图纸技术要求,无磨削烧伤特征;但在未开裂齿面的齿根和开裂齿面靠近裂纹的齿根位置,分别有明显的硬度“低头”现象和超过Ac1点以上的不完全二次淬火现象,符合磨削回火和磨削烧伤特征。

3) 齿形试样凸面的裂纹处因磨削热导致表面温度超过Accm点重新二次淬火,表面白区硬度异常升高,最高硬度约820 HV0.1,紧邻白区向内为受磨削热而发生过回火软化的黑区,最低硬度约486 HV,月牙形的白加黑烧伤区深度约0.9 mm,呈现典型的磨削烧伤特征;虽然该弧齿锥齿轮心部未渗碳部位碳和镍含量高出GB/T 3077—2015的上限要求,但这不是引起齿面弧形裂纹的主要原因,齿面裂纹主要是磨削烧伤造成的。

4) 齿轮渗碳淬火后的磨削工艺,应尽量避免磨削烧伤,可以通过选用合适的砂轮,控制粗磨和精磨的进刀量,合理分配磨齿余量,加强冷却控制等措施来减少磨削热,此外强力喷丸也可以增加齿轮表面的残余压应力,抵消一部分拉应力的影响。