近α型、(α+β)型和近β型钛合金的高温力学性能

李明兵, 王新南, 商国强, 祝力伟, 李 星, 朱知寿

(中国航空发动机集团 北京航空材料研究院 先进钛合金重点实验室, 北京 100095)

自20世纪50年代以来,高温钛合金材料技术经历了从无序固溶强化向有序固溶强化的发展,并进一步向SiC纤维复合强化技术发展[1]。材料技术的进步,使传统高温钛合金的长时服役温度由350 ℃提高至600 ℃,并使其在更高温度下短时服役成为了可能。在航空领域,传统高温钛合金主要以近α型和(α+β)型为主,典型代表如IMI834、Ti60、BT18y、Ti-8-1-1、Ti6242S、BT9(TC11)、Ti-6Al-4V(TC4)、Ti-17(TC17)等合金,且600 ℃高温钛合金均采用了Ti-Al-Sn-Zr-Mo-Si合金体系,以保证合金具有良好的长时高温力学性能、组织稳定性和抗氧化性[2-3]。

近年来,世界主要军事强国加大了对高超声速飞行器的研究力度[4-5]。超声速飞行器以高/超高飞行速度(3 Ma以上)、高机体表面温度(最高达600 ℃以上)、短时飞行时间(几小时)为主要服役特点,对基体结构选材提出了新的要求,从而推动了轻质耐短时高温钛合金研究方向的发展。有学者从使役特点、结构形式、力学性能要求等角度阐述了超声速飞行器和航空飞行器用高温钛合金的区别,并针对临近空间超声飞行器用钛合金高温、大应力、短时的使用特点,对比分析研究了TA15、Ti55、Ti6242S、Ti6431S、ZTA15、ZTi55六种近α型钛合金材料的短时高温蠕变、持久性能以及蠕变机理,积累了大量数据[6-7]。也有研究人员在Ti-Al-Sn-Zr-Mo-Si合金体系的基础上,加入高熔点合金元素提高材料的高温强度,并适当提高β合金元素含量,改善加工成形性能,从而开发出新型的耐短时高温钛合金[8-9]。通过文献梳理不难发现,吸收借鉴航空领域高温钛合金的研发技术经验、先进加工制造技术和工程应用技术,对高超声速飞行器用耐短时高温钛合金的研发和应用具有现实意义。

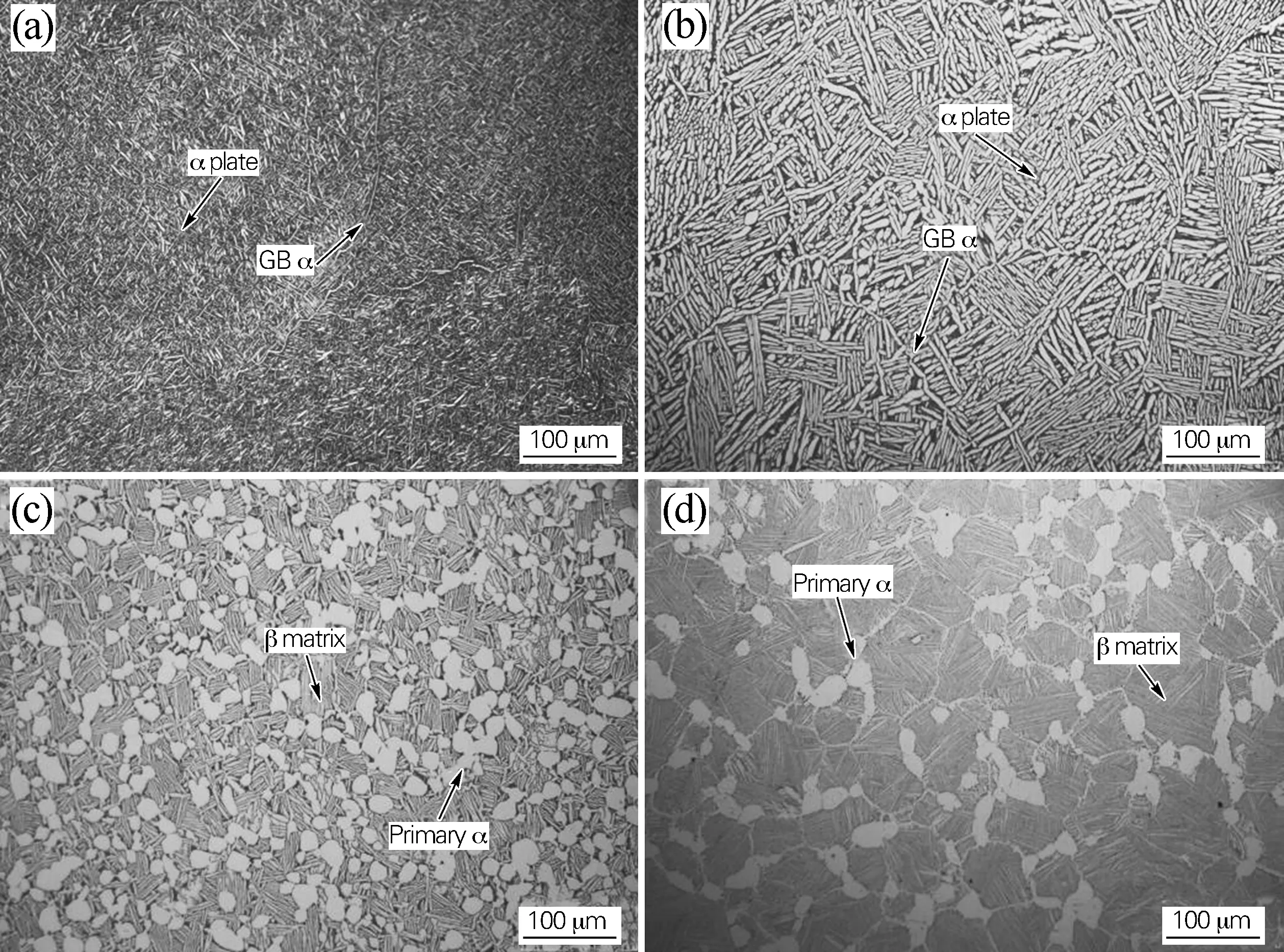

图1 试验钛合金的典型显微组织Fig.1 Typical microstructure of the tested titanium alloys(a) TB17; (b) TC21; (c) TA15; (d) Ti60

本文以航空用近β型超高强韧TB17、(α+β)型高强高韧TC21、近α型中强中韧TA15和近α型Ti60钛合金为对象,研究4种不同类型钛合金的高温性能和力学行为,旨在为耐短时高温钛合金的研发和应用提供参考。

1 试验材料及方法

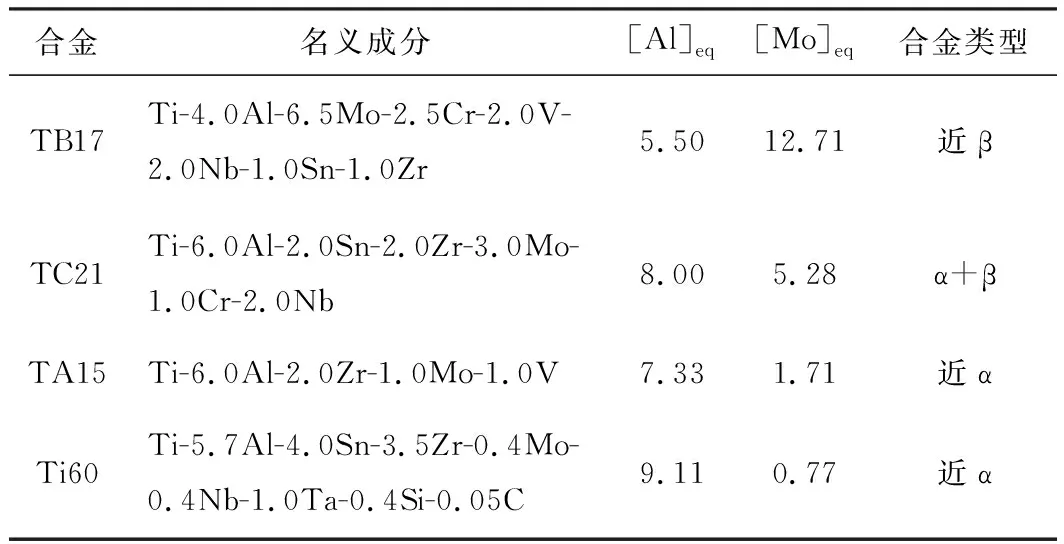

试验用材料为TB17、TC21、TA15和Ti60钛合金锻件,名义化学成分(质量分数,%)为Ti-4.0Al-6.5Mo-2.5Cr-2.0V-2.0Nb-1.0Sn-1.0Zr、Ti-6.0Al-2.0Sn-2.0Zr-3.0Mo-1.0Cr-2.0Nb、Ti-6.0Al-2.0Zr-1.0Mo-1.0V和Ti-5.7Al-4.0Sn-3.5Zr-0.4Mo-0.4Si-0.4Nb-1.0Ta-0.05C。4种合金的典型显微组织如图1所示,典型组织所对应的热加工工艺见表1。

表1 试验钛合金典型显微组织对应的热加工工艺

TB17合金锻件经等温准β锻造+固溶时效热处理后,室温抗拉强度均值为1318.3 MPa,典型显微组织如图1(a)所示,晶界扭曲或断续,片层α相编织为网篮状,且基体中析出细小弥散的次生α相;TC21合金锻件经准β锻造+双重退火后,室温抗拉强度均值为1062.5 MPa,典型显微组织如图1(b)所示,也为网篮状组织,相比于TB17合金组织,β晶粒尺寸较小,但片层α相尺寸较大;TA15合金锻件经两相区锻造+高温退火后,室温抗拉强度均值为917.5 MPa,典型显微组织如图1(c)所示,由初生α相和β转变基体组成,为双态组织,初生α相含量为37%左右;Ti60合金锻件经两相区锻造+固溶时效后,室温抗拉强度均值为1050 MPa,典型显微组织如图1(d)所示,也为双态组织,初生α相含量为15%左右。

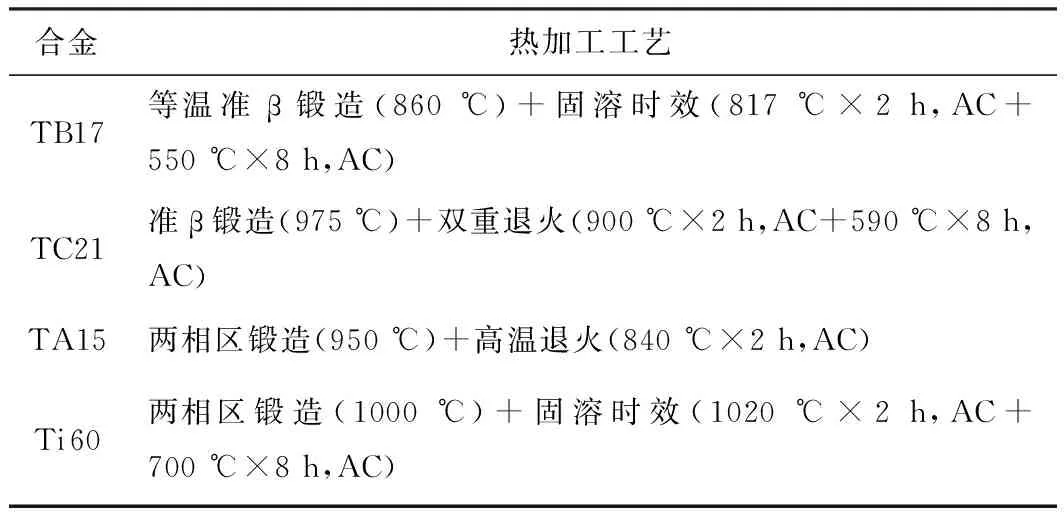

试验采用INSTRON5887型电子万能试验机测定合金的高温拉伸性能,按图2要求加工高温拉伸试样,检测标准按GB/T 228.2—2015《金属材料 拉伸试验 第2部分:高温试验方法》执行。试验温度分别为100、400、500、600、650和700 ℃,每种温度下选取至少2件试样进行高温拉伸试验。试验前先预热环境箱和拉伸夹具到指定测试温度,试样保温30 min后开始加载试验。拉伸测试时,先以0.0042 mm/min的速率对试样加载,当应变接近2%时,移除引伸计,之后以3 mm/min 的速率对试样加载,直至试样断裂,并实时获得应力-应变曲线。

图2 高温拉伸试样尺寸Fig.2 Dimensions of the high temperature tensile specimen

2 试验结果

2.1 高温力学性能

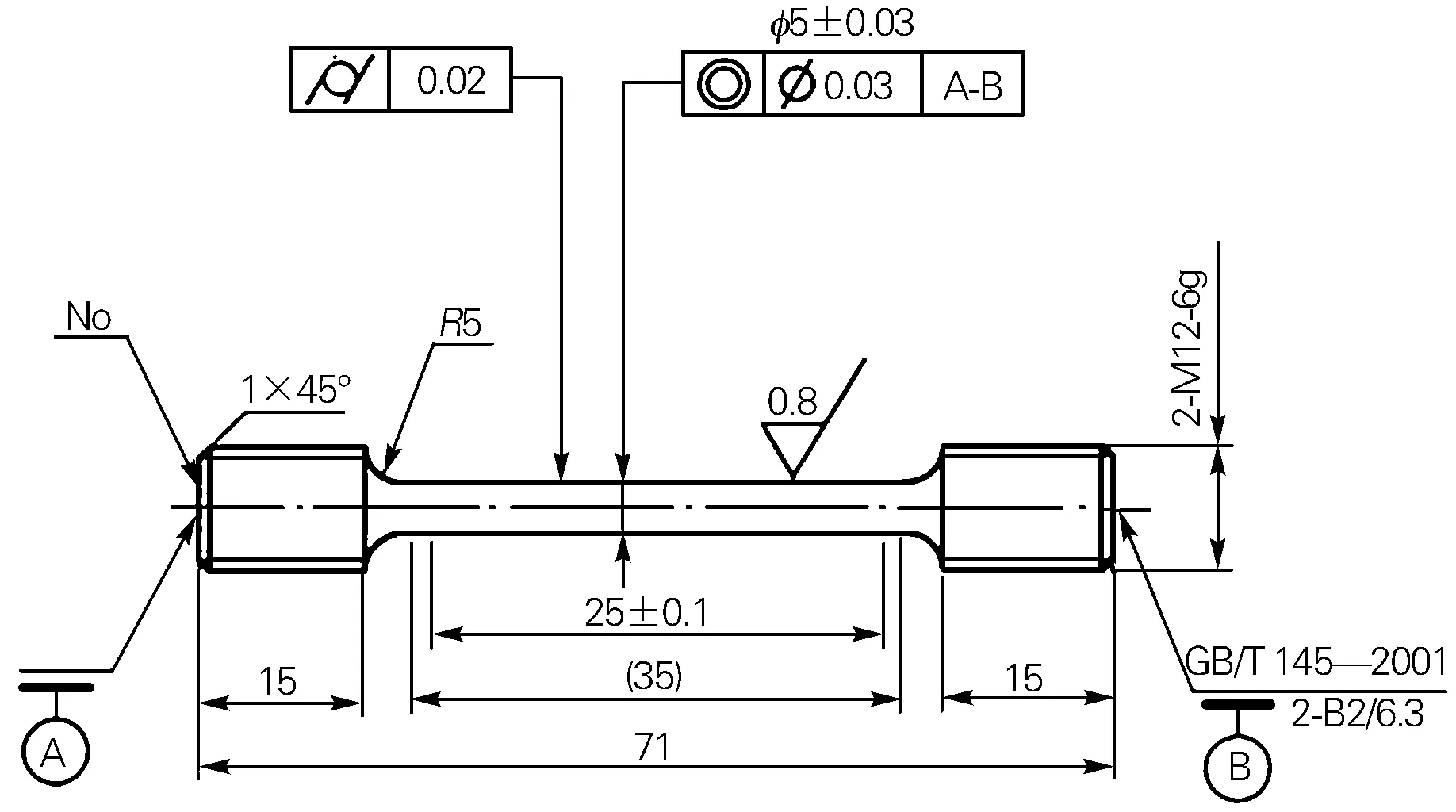

图3为TB17、TC21、TA15和Ti60合金在不同温度下的高温性能。随着温度升高,试验合金均表现出强度降低、塑性升高的变化规律。4种合金的强度、塑性指标随温度的变化规律类似,但在不同温度范围,存在显著差异。在100~500 ℃范围内,TB17合金的抗拉强度和屈服强度值最高,而TA15合金的抗拉强度和屈服强度值最低,TC21和Ti60合金的强度值介于两者之间,其中TC21合金的抗拉强度值略高于Ti60合金,但屈服强度值两者相差不大。总体来说,4种合金的强度值相对大小和室温时的规律一致。在该温度范围内,4种合金的伸长率和断面收缩率均随着温度的上升呈现升高趋势,但TB17合金的伸长率和断面收缩率变化幅度最大,特别是在500 ℃时,断面收缩率均值就已达到了90.9%,明显高过了其他3种合金。从图3还可以看出,TB17、TC21和TA15合金在500 ℃后的强度指标和塑性指标均出现了大幅度变化。TB17合金的高温性能指标变化最为明显,当达到500 ℃后,强度呈断崖式下降,650和700 ℃时抗拉强度和屈服强度值降至最低,而伸长率则显著增高,断面收缩率也一直保持在90%以上。TC21和TA15合金的抗拉强度和屈服强度也大幅度下降,并且随着温度升高至700 ℃,TC21合金的强度值介于TA15与Ti60合金之间,并逐渐与TA15合金接近。两者伸长率和断面收缩率也显著增高,但TC21合金的塑性升高幅度显著大于TA15合金,例如在700 ℃时,伸长率和断面收缩率均值分别达到了65.5%和96%。Ti60合金的性能变化幅度最小,当温度在600 ℃时,抗拉强度和屈服强度仍然保持在较高水平,均值分别为666.5 MPa和532 MPa,显著高于其他3种合金。直到温度达到650 ℃时,该合金的高温性能指标才出现明显变化,随着温度升高,强度指标出现较大幅度降低,但仍然显著高于其他3种合金,塑性指标出现较大幅度升高,仍低于其他3种合金。

图3 试验钛合金的高温力学性能Fig.3 High temperature mechanical properties of the tested titanium alloys

2.2 应力-应变曲线

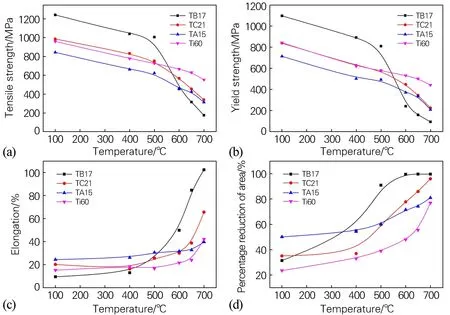

图4为TB17、TC21、TA15和Ti60合金在不同温度下的工程应力-应变曲线。根据图4中曲线特征可以判断,所有试样均先发生弹性变形,之后进入非弹性变形阶段,并且未出现明显屈服平台,持续变形直至发生缩颈和断裂。在一定外力和应变速率下,温度升高促进了材料内部发生位错增殖和湮灭机制。位错增殖将使位错密度增加,导致位错运动阻力增加,宏观上表现为应变硬化,强度升高,塑性降低。位错湮灭将导致位错密度大幅度降低,甚至在变形过程中出现回复和再结晶现象,宏观上则表现为应变软化,强度降低,塑性升高。因此,在整个高温非弹性变形过程中,同时存在应变硬化和应变软化这两个竞争过程。

从图4(a)可以看出,拉伸温度为100 ℃时,4种合金的应力-应变曲线在非弹性变形阶段,均存在较大幅度的均匀变形,表明4种合金的应变硬化和应变软化作用相当,处于较为平衡的状态。如图4(b,c)所示,随着温度提高至500 ℃时,4种合金应力均发生了下降,TC21、TA15和Ti60合金的曲线仍存在较大幅度均匀变形,但TB17合金在400 ℃时曲线发生了明显变化,虽然TB17合金的应力值最高,但此时合金变形以应变软化为主,曲线经过最高点后,应力随着应变增加显著下降。当拉伸温度提高至600 ℃时,如图4(d)所示,4种合金的应力值持续降低,TB17合金的应力值降幅最大,Ti60合金的应力值降幅最小,也仅Ti60合金的曲线处于较为平衡的状态,其他合金变形均以应变软化为主。如图4(e,f)所示,当温度提高至650 ℃后,4种合金的应力值均大幅度降低,此时TB17合金的应力值最小,TC21合金的应力值降幅高于TA15合金,此时Ti60合金应力值仍然显著高于其他合金,但合金变形也开始以应变软化为主,经历最高点后,应力随着应变增加显著下降。

3 分析与讨论

3.1 合金当量分析

钛合金高温性能与合金化学成分密切相关,常采用经验公式(1)[2]和公式(2)[2,10]计算合金的Al当量([Al]eq)和Mo当量([Mo]eq)值,用于分析合金特点和元素的综合作用。

[Al]eq=w(Al)+1/3w(Sn)+1/6w(Zr)+

10w(O+C+2N)

(1)

[Mo]eq=w(Mo)+1/4w(Ta)+1/3.3w(Nb)+

1/2w(W)+1/1.4w(V)+1/0.6w(Cr)+

1/0.8w(Ni)+1/0.6w(Mn)+

1/0.5w(Fe)+1/0.9w(Co)

(2)

表2为TB17、TC21、TA15和Ti60合金的当量计算结果。TB17合金含有高含量的β稳定元素Mo和较高含量的β稳定元素Cr和V,[Mo]eq值最高,为12.71,属高钼当量近β型合金,相对来说,[Al]eq值最低,为5.5。该合金经固溶时效后室温强度可达1350 MPa,且疲劳性能优异[11]。TC21合金中添加了较高含量的β稳定元素Mo、Cr和Nb,[Mo]eq值为5.28,属(α+β)型合金,该合金同时含有高含量的α稳定元素Al和较高含量α稳定元素Sn,[Al]eq值为8.00。该合金经准β锻造+双重退火处理后,室温强度可达1100 MPa,同时具有高韧性、高损伤容限和优异的疲劳性能[12]。TA15合金含有高含量的α稳定元素Al,较低含量的β稳定元素Mo和V,[Al]eq值为7.33,[Mo]eq值仅为1.71,属于高铝当量的近α型合金。该合金经高温退火后,室温强度可达930 MPa,同时具有良好的中等高温强度[13]。Ti60合金属Ti-Al-Sn-Zr-Mo-Si合金体系,该合金含有高含量的α稳定元素Al和Sn,较高含量的中性元素Zr,较低含量的β稳定元素Ta、Mo和Nb,还有微量Si元素,[Mo]eq值仅为0.77,[Al]eq值达9.11,同样属于高铝当量的近α型合金。该合金经固溶时效处理后,室温强度可达1030 MPa,设计使用温度为600 ℃[3]。

表2 试验钛合金的[Al]eq和[Mo]eq值(质量分数,%)

3.2 讨论

这4种合金中,近β型TB17合金的铝当量最低,钼当量最高,近α型Ti60合金的铝当量最高,钼当量最低,(α+β)型TC21和近α型TA15合金的铝当量相近,但TA15合金的钼当量显著低于TC21合金。

TB17、TC21和TA15合金组织形貌和类型不同,但均由α相和β相组成[13, 18-19]。随着温度升高至500 ℃,α相处于较稳定状态,仍具有一定的沉淀强化作用,但合金的固溶强化作用降低,高温激活了难滑移系的滑移,因此在一定程度上造成合金强度降低、塑性提高。随着温度进一步升高,合金的固溶强化作用进一步降低,α相尺寸将长大,α相沉淀强化作用明显减弱,这都将显著降低位错运动的阻力,造成合金强度大幅下降,塑性升高。此时,这3种合金强度下降幅度与铝当量值大小、钼当量值大小呈显著相关关系,TB17合金钼当量值最高,铝当量值最低,下降幅度也最大,TA15合金钼当量值最低,铝当量值与TC21合金接近,下降幅度也最小。这主要是因为,合金钼当量越高,铝当量越低,室温下β相含量也就越多,随着温度升高,组织内β相含量也因α相的高温回溶进一步增多。由于β相层错能高,可动滑移系数量显著增加,高温下更易发生位错的攀移和交滑移,因此动态回复成为最主要的软化机制,最终造成合金的高温强度显著下降。

Ti60合金的钼当量最低,仅为0.77,且含有一定含量的Si,合金组织由α相、少量β相、有序相(α2相)和硅化物组成[3]。随着温度升高,Ti60合金的固溶强化作用也会降低,但由于存在硅化物强化和α2相的有序强化作用,最终造成该合金的高温强度下降幅度最小。一般认为,α2相的长大温度范围在550~600 ℃,完全回溶的临界温度约为750 ℃[20]。本研究中,直到温度达到650 ℃时,Ti60合金的高温力学行为才出现明显变化,也与α2相的长大和回溶相关。因此,钛合金的相组成和强化机制是决定合金高温力学性能行为最主要的影响因素。

4 结论

1) 随着温度提高,TB17、TC21、TA15和Ti60钛合金的高温强度降低,塑性升高;当温度在100~500 ℃范围内,4种合金的高温强度相对大小和室温时的规律一致,高温强度值顺序为TB17>TC21>Ti60>TA15;当温度超过600 ℃后,TB17合金的高温性能变化幅度最大,强度最低,Ti60合金的变化幅度最小,强度最高,TC21合金的强度介于TA15与Ti60合金之间,并逐渐与TA15合金接近。

2) 当温度在100 ℃时,4种合金的应变硬化和应变软化作用相当,应力-应变曲线处于较为平衡的状态;当温度在400 ℃时,TB17合金变形以应变软化为主,应力随着应变增加显著降低;当温度在600 ℃时,TC21和TA15合金变形也开始以应变软化为主,但TA15合金应力的下降幅度低于TC21合金;直到温度在650 ℃时,Ti60合金变形才以应变软化为主。

3) TB17、TC21和TA15合金组织由α相和β相组成,高温强化机制主要以固溶强化和α相沉淀强化机制为主;Ti60合金组织由α相、少量β相、有序相(α2相)和硅化物组成,高温主要以固溶强化、α相沉淀强化、硅化物强化和α2相的有序强化作用机制为主,因此具有更优异的高温性能。