溅射靶材用Cr20Ni80合金管材的微观组织与再结晶退火

段旭斌, 吴宇宁, 袁志钟, 王梦飞, 卿海标, 钟成铭, 罗 锐, 程晓农

(1. 江苏大学 材料科学与工程学院, 江苏 镇江 212013;2. 南京达迈科技实业有限公司, 江苏 南京 211102)

镍铬合金靶材是用磁控溅射方法制备镍铬合金薄膜的基本耗材,使用量十分可观[1-6]。随着半导体、磁记录和平板显示等领域的发展,市场不仅对镍铬合金靶材的需求量不断增大,同时对其性能要求,如纯度、致密度、晶粒尺寸及分布、晶粒取向及均匀性、几何形状及尺寸等也日益提高[1,7]。目前,镍铬合金磁控溅射靶材存在晶粒尺寸不均匀、利用率低、靶材晶粒结晶取向难以控制等问题[1,7-8],影响了溅射膜层的质量。对此,国内外学者开展了一系列相关研究[9-13]。其中一些研究集中在Ni基合金的微观组织控制、合金元素优化等方面,例如邹兴政等[14]研究发现,添加稀土金属Ce的Ni80合金中非金属夹杂物数量显著减少、晶粒尺寸也明显减小,有助于改善加工和使用性能;慕楠楠等[15]研究发现,当以La和Ce为主要成分的混合稀土添加量为0.4wt%时,Cr20Ni80合金的晶粒变得细小均匀,平均晶粒尺寸约为26.7 μm,纯度达到99.95wt%;Danman等[16]研究了Ni-Cr 合金中Cr含量对Ni-Cr合金薄膜的力学性能和电学性能的影响,发现Cr/Ni厚度比为0.6时,薄膜力学性能得到了改善。

随着靶材利用率更高的管状旋转靶材的兴起,镍基合金管材的微观组织和热处理工艺也逐渐受到重视,例如郭青苗等[17]研究了挤压温度和挤压比对GH625合金管材挤压过程中力学性能的影响;彭勇等[18]研究了不同变形量对Cr20Ni80合金微观组织和力学性能的影响;夏天东等[19]通过拉伸变形和退火工艺改变Cr20Ni80合金的晶粒尺寸,并研究了晶粒尺寸对其电阻率的影响;李梦飞等[20]建立了Nimonic 80 A镍基高温合金静态再结晶动力学模型;李亚敏等[21]对Cr20Ni80 合金进行了高温压缩试验,并绘制了相应变形温度和应变速率条件下的真应力-真应变曲线。

从使用量而言,Cr20Ni80合金无疑是镍铬合金靶材中使用量最大的,而其冷轧管状靶材不同部位的微观组织结构及其再结晶工艺的优化成为其制造工艺的关键,因此本文研究了磁控溅射靶材用Cr20Ni80合金冷轧管材轴向与径向表面与心部的微观组织,并开展了再结晶退火工艺的研究,分析了退火温度与时间对再结晶的影响,探究退火过程的成分均匀性,可为Cr20Ni80合金管状溅射靶材微观组织控制和晶粒细化的研究提供一定的参考依据。

1 试验材料及方法

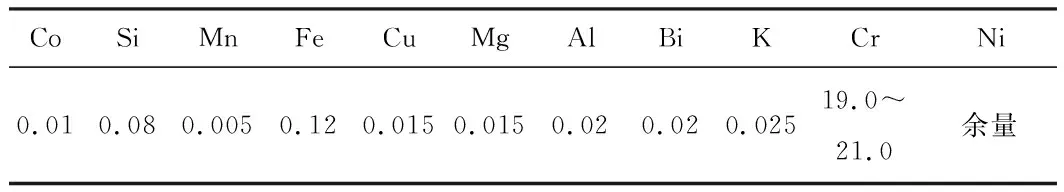

Cr20Ni80合金冷轧管材的化学成分如表1所示,主要制造流程为铸坯、锻造、穿孔、冷轧和退火。试验所用管材为冷轧态,未经最终热处理。试样取样方式如图1所示,首先,沿轴向切割,再沿径向切割,得到6个试样,沿轴向依次编号为ACR-1~ACR-6,沿轴向选取多个试样是为了较全面地研究管材的微观组织,避免由于局部微观组织存在的差异而导致误判。

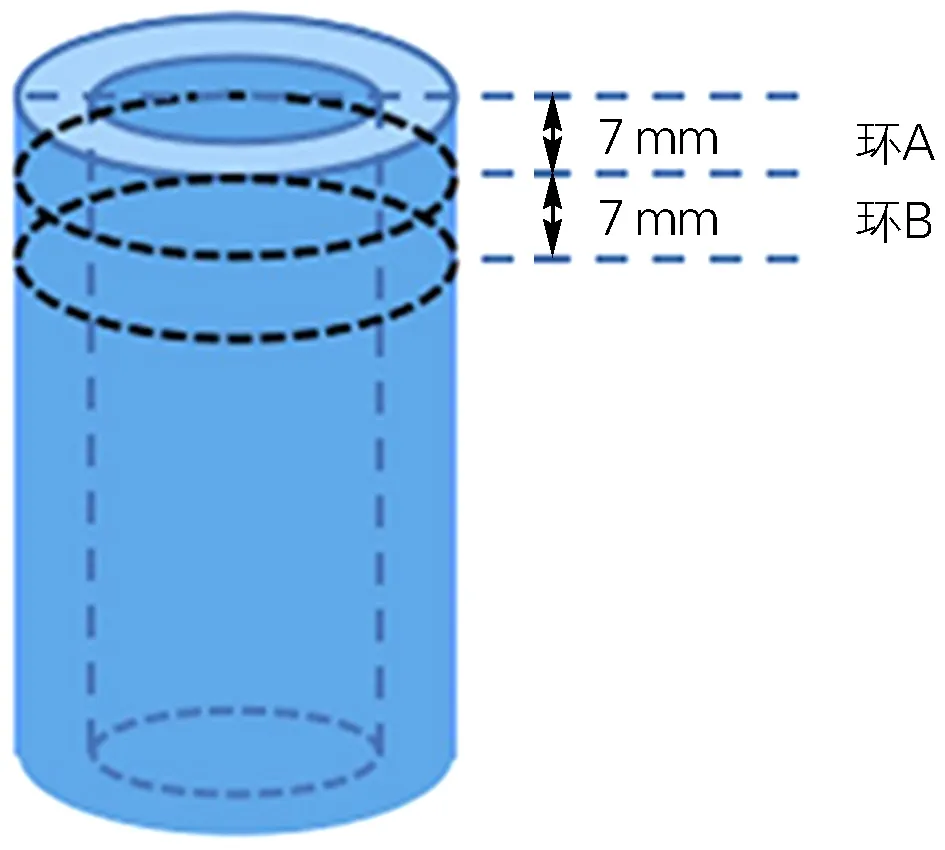

表1 Cr20Ni80合金的化学成分(质量分数,%)

对图1中6个试样的轴向观察面和径向观察面分别制作金相试样,用来观察沿轴向和径向的微观组织变化。对试样依次使用400、800、1200、1500和2000号砂纸进行打磨,抛光采用电解抛光和手动抛光两种方式,电解液为20 mL HClO4+80 mL C2H5OH,电压为10~15 V;最后进行腐蚀,腐蚀剂为20 g CuSO4+75 mL HCl+100 mL H2O;利用Leica 7470显微镜表征显微组织,用Phenom XL型扫描电镜分析试样的微观结构和成分。

图1 Cr20Ni80合金管材取样方式示意图Fig.1 Schematic diagram of the sampling method of the Cr20Ni80 alloy pipe

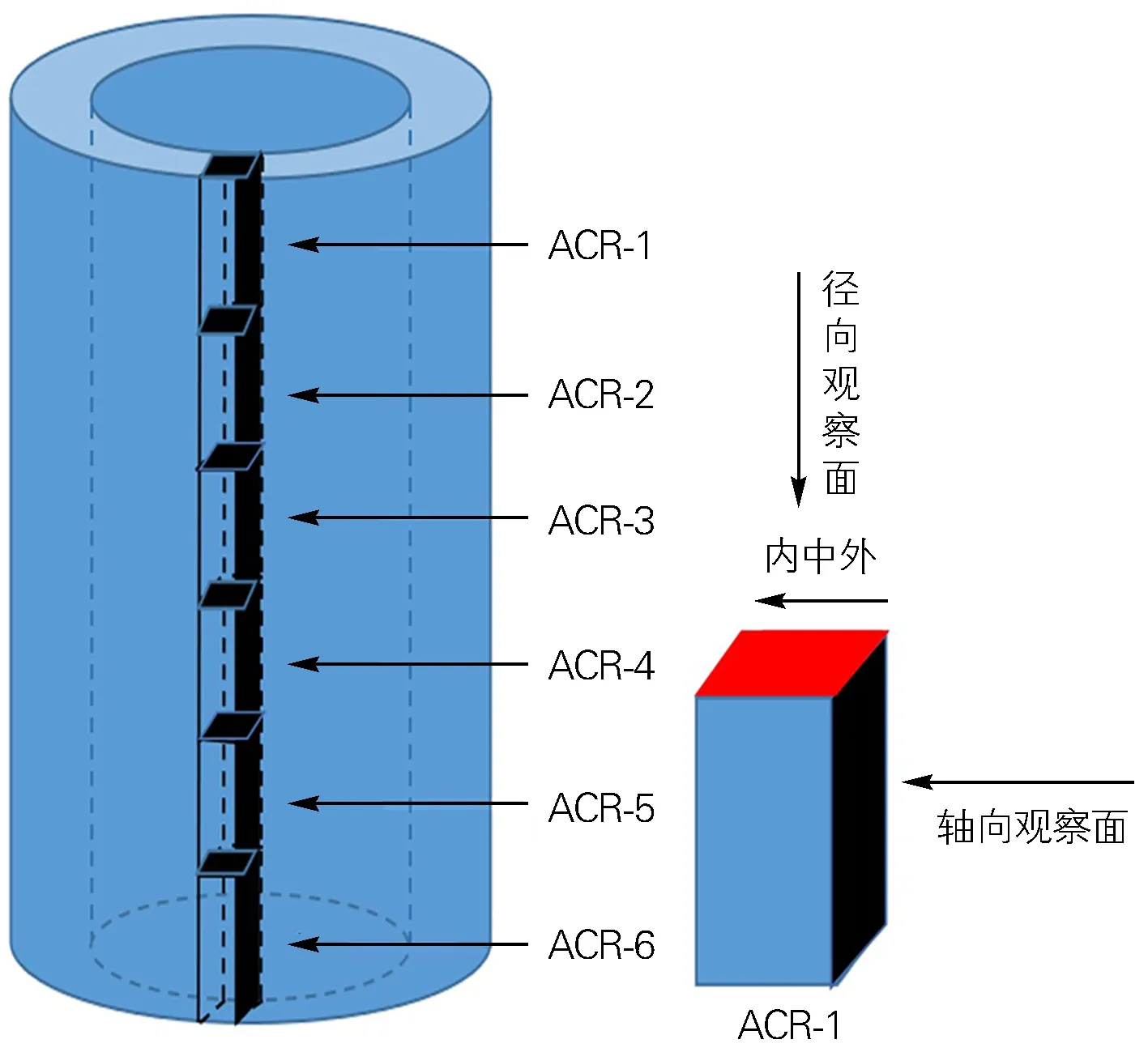

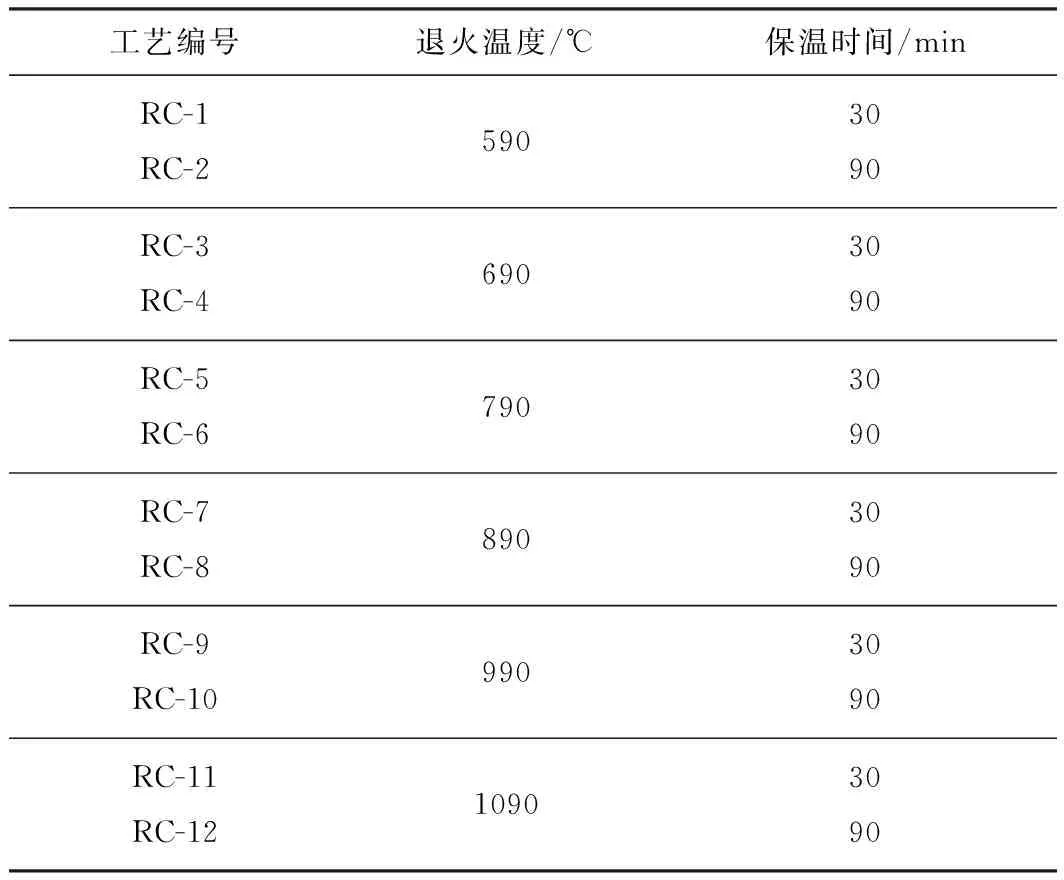

利用JMatPro软件计算了合金相图,用以指导再结晶工艺;再结晶退火工艺取样方式如图2所示,在冷轧管材上切出两个圆环,每个圆环高7 mm,每个圆环近似等分切成20个样,共得到40个样,对切出的小试样进行再结晶退火试验,工艺参数见表2,退火用SXL-1200型箱式热处理炉,所有试样出炉后空冷;再结晶退火处理后,观察试样轴向微观组织的变化;退火后的试样在HVS-50数显维氏硬度计上进行硬度测试,加载载荷砝码为1 kg,保荷时间为10 s;依据GB/T 6394—2017《金属平均晶粒度测定方法》统计平均晶粒尺寸。

图2 再结晶退火工艺取样方式Fig.2 Sampling method for recrystallization annealing process

表2 再结晶退火工艺参数

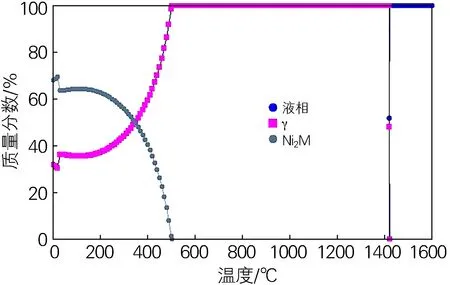

根据Neely等[22]的研究结果可知,纯Ni的再结晶温度为700 ℃。利用JMatPro模拟计算可知,随着Cr的添加,Ni基合金的熔点温度略有降低。从图3的JMatPro模拟计算的相图中可以看出,Cr20Ni80合金的液化开始温度为1420 ℃,另外,由于在退火过程中不能出现第二相,所以退火温度不得低于Ni2M相的开始形成温度500 ℃。所以再结晶退火温度的可试验范围为500~1420 ℃,制定再结晶退火工艺时,若选用较高的退火温度,则应选用较短的保温时间;若选用较低的退火温度,则应选用较长的保温时间。

管材的冷轧工艺是从φ95 mm×15 mm粗管冷轧至φ78 mm×11.5 mm细管。从厚度变化来计算,其平均变形率超过23%,但是管内壁和管外侧变形量不一致,后者的变形量较大。当冷变形率超过20%时,可以使再结晶温度进一步下降[23]。

综合以上考虑,制定了如表2所示的多组再结晶退火工艺试验方案。如果晶粒粗大则适当降低温度、缩短时间;如果拉长晶的再结晶现象改善不明显,则提高温度、延长保温时间。

图3 JMatPro软件计算得到的Cr20Ni80合金相图Fig.3 Phase diagram of the Cr20Ni80 alloy calculated by JMatPro software

2 试验结果与讨论

2.1 沿轴向冷轧管材微观组织

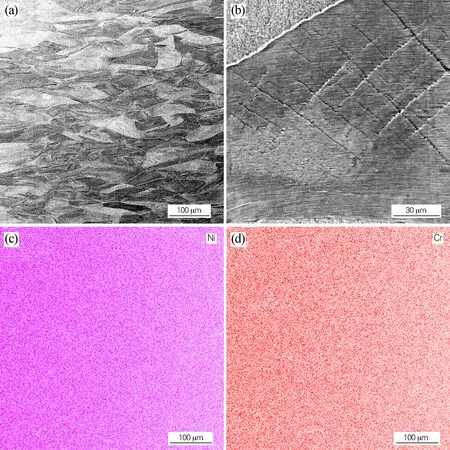

冷轧管材沿轴向的微观组织变化如图4所示。首先可以看到管材的轧制工艺造成了轴向微观组织以拉长晶为主,其平均长度一般大于200 μm,而宽度仅有20~100 μm;多数试样中的晶粒大小比较均匀,只有极个别的大晶粒;管材组织中存在大量形变孪晶,这一现象符合镍基合金面心立方结构变形的特点。

为进一步分析冷轧管材微观组织,对其轴向组织进行了扫描电镜(SEM)表征,结果如图5(a,b)所示。从图5可以看出,管材微观组织中孪晶界明显;在图4中观察到的黑点,在SEM进一步表征下(如图6所示),可以发现是一些微孔,这些微孔大多位于晶界处,可能是液态合金凝固过程中产生的析出性气孔,管材虽经过了锻造和冷轧,但仍有少量气孔或缩松未能消除[15]。对这些微孔利用EDS进行成分检测,表明微孔内壁为含C、O的杂质,SEM图像中颜色发白也说明其为导电性较差的化合物,说明该微孔应该是金属液凝固过程中形成的析出性气孔。此外还可以看出,在冷轧过程中,部分奥氏体晶界弱化。

从图5(b)可以观察到晶粒内部明显的滑移线,因为晶粒的取向不同,在滑移过程中出现滑移的集合硬化与软化现象,部分晶粒内部产生了滑移和孪生。多数晶粒内部是互相平行的滑移带,属于单系滑移,少数晶粒内部可以观察到互成60°交角的交叉滑移带,符合镍铬合金面心立方金属在滑移面发生多系滑移的特点。

靶材成分的均匀性对溅射薄膜的质量有一定的影响,为检测管材成分的均匀性,对冷轧管材轴向组织利用EDS对图5(a)所在区域进行成分测定,结果如图5(c,d)所示。可以看出Ni和Cr在冷轧管材组织中分布均匀。在管材微观组织中,晶粒内部和晶界处未观察到明显的偏析物。

图4 冷轧Cr20Ni80合金管材的轴向微观组织Fig.4 Microstructure of the cold-rolled Cr20Ni80 alloy pipe along the axial direction(a) ACR-1; (b) ACR-2; (c) ACR-3; (d) ACR-4; (e) ACR-5; (f) ACR-6

图5 冷轧Cr20Ni80合金管材轴向组织的SEM照片(a, b)和EDS分析(c, d)Fig.5 SEM images(a, b) and EDS analysis(c, d) of axial microstructure of the cold-rolled Cr20Ni80 alloy pipe

图6 冷轧Cr20Ni80合金管材微孔的EDS分析Fig.6 EDS analysis of micropore in the cold-rolled Cr20Ni80 alloy pipe

2.2 沿径向冷轧管材微观组织

图7为冷轧管材ACR-1试样沿径向的微观组织,图7(a~d)依次为图1中径向观察面从内到外的组织变化。与图4轴向的管材显微组织相比,图7沿径向的管材组织中没有明显的拉长晶和变形带,内壁平均晶粒尺寸为56.5 μm,中心位置平均晶粒尺寸为52.7 μm;外壁平均晶粒尺寸为42.1 μm。与内壁和中心位置的晶粒相比,外壁的晶粒明显较小,且呈现为混晶组织,位置越靠近外壁,混晶组织中小晶粒所占比例越大,晶粒越细小;这是因为轧制时,与内壁相比,外壁变形量较大。此外,管材径向组织中同样存在形变孪晶。

图7 ACR-1试样沿径向从内到外(a~d)的微观组织Fig.7 Microstructure of the specimen ACR-1 from inside to outside(a-d) along the radial direction

总体而言,这种微观结构是由于管材的轧制工艺造成的。对于磁控溅射而言,此类晶粒尺寸并不能完全发挥靶材的溅射效率和溅射效果,因为通常溅射靶材晶粒尺寸需要控制在100 μm以下,而且对于同一成分的靶材,细小尺寸晶粒靶的溅射速率要比粗晶粒靶快,晶粒尺寸相差较小的靶沉积的薄膜厚度分布也较均匀[24]。

2.3 再结晶退火后管材微观组织

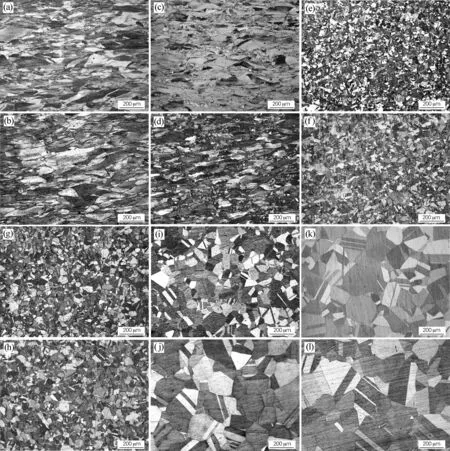

再结晶退火后试样沿轴向的微观组织如图8所示。当保温时间为30 min时,随退火温度的升高,管材试样的组织变化如图8 (a,c,e,g,i,k)所示。当退火温度为590 ℃时,试样显微组织仍为拉长晶,未观察到再结晶晶粒,表明590 ℃温度较低,不足以驱使形变晶粒发生再结晶。当退火温度为690 ℃时,在试样显微组织中观察到拉长晶的晶界处出现少量细小的再结晶晶粒,表明试样已经开始再结晶。当退火温度为790 ℃时,试样显微组织中几乎观察不到冷变形组织,试样已完全再结晶,再结晶晶粒细小均匀。当退火温度高于790 ℃时,由试样显微组织可以看到,随退火温度的进一步升高,再结晶进行得更充分,并发生了晶粒彼此吞并的现象,晶粒长大趋势明显,同时可以观察到大量的退火孪晶;退火温度从890 ℃升高到990 ℃以上时,晶粒明显长大;尤其是1090 ℃再结晶退火处理后,晶粒长大现象非常明显,其形貌为等轴晶,平均尺寸为300 μm。

图8 经不同温度及时间再结晶退火后Cr20Ni80合金管材的微观组织Fig.8 Microstructure of the Cr20Ni80 alloy pipe after recrystallization annealing at different temperatures for different time(a,b) 590 ℃; (c,d) 690 ℃; (e,f) 790 ℃; (g,h) 890 ℃; (i,j) 990 ℃; (k,l) 1090 ℃; (a,c,e,g,i,k) 30 min; (b,d,f,h,j,l) 90 min

当退火温度一定而延长退火时间到90 min,可以揭示退火时间对再结晶的影响,如图8 (b,d,f,h,j,l)所示。可以发现退火温度为590 ℃时,因为温度较低,保温时间的延长并未发生再结晶,显微组织仍为拉长晶。当退火温度为690 ℃时,显微组织中再结晶晶粒数量略微增多。当退火温度为790 ℃时,个别晶粒开始长大,因为退火温度较低,再结晶晶粒长大驱动力小,晶粒长大倾向不明显[25]。当退火温度高于790 ℃时,随保温时间的延长,晶粒长大现象明显(见图8(h,j,l))。

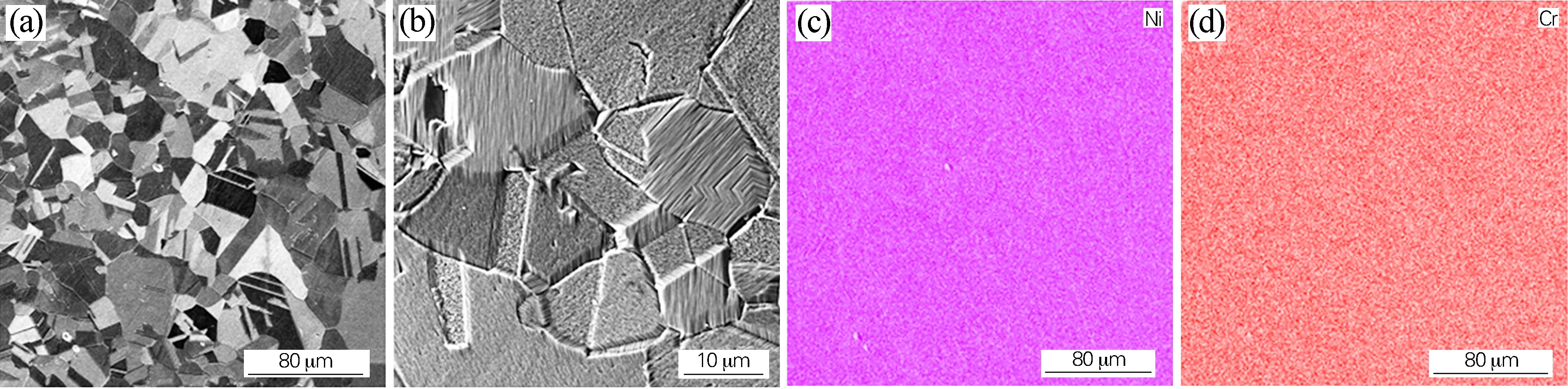

综合考虑再结晶情况、晶粒大小以及能耗等多种因素,认为790 ℃×30 min为最佳的退火工艺。利用SEM对此工艺的管材轴向组织进行了表征,其结果如图9所示。从图9可以看出,经该退火工艺处理后管材组织为较细小均匀的等轴奥氏体晶粒,晶粒内部和晶界处未观察到明显的偏析物,仍存在少量微孔;同时,可以看到组织中存在大量贯穿整个晶粒的“板条状”退火孪晶,相邻晶粒间的孪晶互成一定角度。与冷轧态合金不同的是,仅在少部分晶粒内部可以看到明显的滑移线,部分晶粒内部未观察到滑移和孪生。晶粒内部多数互相平行的滑移带,属于单系滑移;同时也可以观察到较少的互成交角的交叉滑移带,符合镍铬合金面心立方金属在滑移面发生多系滑移的特点。为检测管材成分的均匀性,对此退火管材轴向组织利用EDS进行成分测定,图9(c,d)分别为Ni、Cr在退火管材试样中的分布情况,可以看出,Ni和Cr在再结晶退火后的管材组织中分布均匀。

图9 790 ℃×30 min再结晶退火后Cr20Ni80合金管材轴向组织的SEM 照片(a, b)及EDS分析(c, d)Fig.9 SEM images(a, b) and EDS analysis(c, d) of axial microstructure of the Cr20Ni80 alloy pipe after recrystallization annealing at 790 ℃ for 30 min

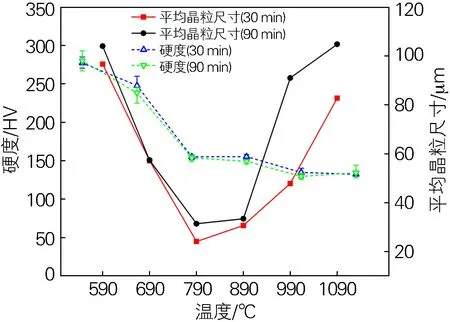

将前文分析的退火温度、保温时间对合金晶粒尺寸的影响汇总于图10,同时将这些工艺参数下的维氏硬度也标示于图10。从图10可以看出,随退火温度的升高,试样的硬度不断降低,退火温度在790 ℃以下时,试样的硬度随退火温度升高而降低的趋势明显;原始变形试样因形变硬化,硬度较高,退火温度较低时,变形试样内部先发生回复使得材料软化,硬度减小,但试样回复引起的软化仍小于形变引起的硬化作用[26];退火温度在690~790 ℃时,试样发生再结晶及晶粒长大而导致硬度减小的趋势增大;退火温度高于790 ℃之后,试样已完成了再结晶过程,硬度变化较小,仍具有持续降低的特点。

图10 退火温度和保温时间对Cr20Ni80合金管材硬度与平均晶粒尺寸的影响Fig.10 Effects of annealing temperature and holding time on hardness and average grain size of the Cr20Ni80 alloy pipe

3 结论

1) 冷轧Cr20Ni80合金管材沿轴向的微观组织中均为拉长晶,存在大量形变孪晶和少量孔洞;管材沿径向的微观组织中晶粒尺寸因形变量的增大而逐渐减小。

2) 管材试样在690 ℃退火时,部分组织已开始发生再结晶;在790 ℃时,试样已完全再结晶,平均晶粒尺寸为24.1 μm(再结晶退火时间30 min);进一步提高退火温度则再结晶晶粒逐渐长大。当退火温度高于790 ℃时,再结晶晶粒尺寸随保温时间的延长而明显增大。

3) 在冷轧态和最优再结晶工艺790 ℃×30 min下,Cr20Ni80合金组织中Ni、Cr分布均匀,没有发生偏聚。

4) 随退火温度的升高,Cr20Ni80合金的硬度不断降低,退火温度在790 ℃以下时,合金硬度随退火温度升高而降低的趋势明显。