承插式预制装配式与现浇整体桥墩受力对比分析

苟文杰, 方诗圣, 汪加青, 方 晋, 章守峰

(1.合肥工业大学 土木与水利工程学院,安徽 合肥 230009;2.中铁四局集团有限公司 第七工程分公司,安徽 合肥 230022)

近年来,国家发出了“积极推进建筑工业化”的号召,新型建筑工业化已经成为我国建筑业的必然发展方向。针对承插式连接,文献[1]对承插式连接墩柱-基础的连接构造进行了拟静力试验研究,剖析了桩基内部应力的传递机理,依据试验结果推导出水平力与竖向力作用下承插柱和基础节点受力计算公式,但是该研究基于特定尺寸与特定的连接方式,不具有代表性;文献[2]先后针对房屋建筑中柱子-基础承插式连接中有剪力键和无剪力键情况下连接处节点的受力性能进行了深入研究,研究中承插式墩柱与承台间采用镀锌波纹管包裹的灌浆承插式连接,依靠波纹管与灌浆料之间的咬合力类似于该种剪力键的受力形式,且施工更方便;文献[3]采用拟静力试验方法比较承插式和节段式2种装配式构建连接方式在单轴循环荷载作用下的滞回曲线、骨架曲线、延性性能、耗能能力、残余变形以及墩柱曲率分布的异同;文献[4]对3个墩柱进行了拟静力试验,其中包括1个现浇墩柱和2个采用承插式连接的装配式墩柱,结果表明承插式桥墩有较好的抗震性能;文献[5]采用 ANSYS 建立了多个承插式桥墩有限元模型,分析了包括轴压比、深高比、配筋率、剪跨比等因素对墩柱、承台受力特性的影响;文献[6]开展承插式装配式墩柱的振动台试件研究,试验试件分别为预应力单柱墩和双柱墩,单柱墩承插深度取1.0D,双柱墩的承台与墩柱、墩柱与盖梁都采用承插式连接;文献[7]通过试验研究和数值模拟研究,提出了承插式连接节点的最小承插深度,通过设计缩尺试验深入研究了在地震荷载作用下承插深度取值对装配式承插墩柱的抗震性能的影响。国内外对装配式结点的研究较多[8],但是研究对象主要集中在预制墩柱与扩大基础,而且研究重点多为装配式墩柱的抗震性能以及承插式连接的最小合理承插深度,对于承插式墩柱与承台连接相较于现浇的力学性能对比研究较少。

本文以实际工程为依托,建立装配式下部结构的数值模型和现浇式下部结构的数值模型,借用现场监测数据与数值模拟结果进行整体对比,分析承插式连接与现浇施工桥墩的位移和应力状态。验证承插式连接桥墩可以保证工程质量,同时满足快速施工的需要。

1 承插式连接简介

1.1 承插式连接

承插式连接最早出现在预制装配厂房建设中,即在浇筑好部分承台并达到一定强度后再吊装桥墩,然后采用高强封浆料浇筑剩余部分承台,依靠高强灌浆料在墩柱与承台之间形成较强的粘结力。承插式连接因其有不需要预埋多余的工装、施工工序简单、容许误差较大同时受力性能良好的特点,在上述连接所有方式中具有较大的发展优势[9]。本工程中桥墩墩底采用镀锌波纹管包裹,承台内部表面也包裹镀锌波纹管,中间浇筑高强灌浆料,在两层波纹管之间形成较强的机械咬合力的稳定连接。承插式连接如图1所示。

图1 承插式连接

1.2 后浇杯口的承插式连接

对于济南—祁门高速公路淮南—合肥段寿县淮河特大桥引桥工程,研究人员认为传统预制拼装桥墩接头的抗剪、抗震力学性能较差,连接部位的混凝土易发生脱落现象。为此提出了一种将预制空心桥墩利用墩底定位墩定位,周边与承台通过后浇杯口连接,连接处设有剪力钉或剪力齿用于增强抗剪性能,采用定位墩的后浇杯口连接,如图2所示。该连接方式可改善桥梁墩柱受力性能,减小现场焊接及混凝土浇筑的工作量,降低施工成本。但该方式实际施工操作难度较大,容易出现安装过程中损坏定位墩的问题,且后浇杯口与承台的界面连接强度不易保证。

图2 采用定位墩的后浇杯口连接

2 工程概况及监测方案

2.1 工程概况

京台改扩建高速公路泰安至枣庄第三合同段工程,装配式桥墩、盖梁的三维立体图如图3所示,桥墩高约13 m。墩柱与承台连接为承插式连接,采用大直径钢波纹管(厚为2 mm)并填充高强灌浆料互咬工艺。墩柱与盖梁采用预留金属波纹管灌浆锚固技术,在盖梁上预留灌浆波纹管孔道用于与墩柱顶端预留钢筋锚固。

图3 装配式下部结构桥型布置图

2.2 监测方案

为验证采用装配式桥梁下部结构的合理性与可行性。开展装配式桥梁与现浇桥梁梁板安装过程中下部结构受力施工监测,研究2种形式的桥梁安装过程中墩柱受力特性与区别。

现场监测方案采用的仪器为JMZX-215HAT型表面智能数码弦式应变计与JMQJ-7315AS测斜探头组合,测量杯口位置及预制混凝土墩柱的应变。

监测实验测点布置图如图4所示。

图4 桥墩、承台测点布置图

通过数值模拟分析可知,墩柱中主要存在剪力和轴力,盖梁中主要存在剪力和弯矩。为监测承插式连接的传力机理,在墩柱与承台连接的部位设置3个监测断面E、F、G,每个断面均设置4个应变计。在杯口位置设置3个监测断面A、B、C,每个断面均设置4个应变计,且BC=AC=EF=FG=45 cm 、AE=30 cm。在预制墩柱顶部设置1个监测断面,分布2个测斜探头,监测大桥桥墩墩顶的位移情况。

3 数值模拟与监测数据对比

3.1 数值计算模型

考虑到公路桥墩、承台在空间中的复杂受力状态,本文采用大型有限元通用软件ANSYS进行数值模拟,分别建立预制拼装与现浇的实体模型,分析在架梁荷载作用下墩柱的受力状态。

3.1.1 实体模型设计

依据京台改扩建高速公路泰安至枣庄第三合同段工程,本研究涉及的该工程段15号、16号桥墩分别采用装配式施工与现浇施工,施工现场采用的装配式下部结构尺寸如图5所示。装配式桥墩墩身采用C40实心圆柱型桥墩,直径D1=1.4 m,高度H=13.69 m;保护层厚度为50 mm,均匀分布28根φ28纵向主筋;盖梁、承台均采用C40混凝土,地系梁为C30混凝土。实体模型为简化工程问题,忽略现浇湿接缝的影响,认为2个盖梁之间连接良好、受力协调,建立整体盖梁模型。

图5 装配式结构立面图

3.1.2 单元选择

在ANSYS中钢筋混凝土构件有限元建模主要分为分离式、整体式、混合式建模3种方式,本文采用分离式建模,将钢筋与混凝土分开建模赋予不同的单元类型。

2种施工工艺的实体模型均采用Solid185单元(模拟M50 封浆料)、Link8单元(模拟钢筋)、Solid 65单元(模拟混凝土)、Shell 181单元(模拟钢波纹管)、Target 170 和 Contact 174 单元(模拟接触)[10-11]。

为简化模型,减小计算量和增加模型收敛能力,在建模过程中只建立纵向主筋,箍筋和其他构造钢筋弥散分布到混凝土构件中,本文采用一种等效的方法,将钢筋的弹性模量分配给相邻混凝土,达到强化整体模型使计算更加精确的目的。具体的折算公式为:

E(A1+A2)=E1A1+E2A2。

化简得:

其中:E为折算后的混凝土弹性模量;E1、E2分别为混凝土和钢筋的弹性模量;A1、A2分别为混凝土和钢筋的截面面积。

本文假定钢筋为各项同性材料,钢筋本构模型采用BKIN双线性随动强化模型。该模型遵循Mises屈服准则和随动强化准则,用2条直线段描述材料的应力-应变关系,适用于初始为各项同性材料的小应变问题。认为混凝土材料为理想弹塑性材料,忽略现场预制时的缺陷;混凝土本构采用MISO多线性等向强化模型,适合用于模拟分级加载和塑性的大应变情况。

3.1.3 桥墩承插式连接模拟

装配式下部结构的模拟重点在装配式结点的模拟,对于承插式连接,文献[6]采用嵌岩桩模型、地基反力系数法,用非线性弹簧来模拟灌浆料作用;文献[4]使用ANSYS模拟承插式墩柱,应用ANSYS中的接触模块进行模拟,在接触面之间定义接触单元,并赋予同样的实常数号,在将要模拟接触的平面表面生成一层接触单元,通过调节接触方式和摩擦系数来模拟接触行为。本文采用ANSYS建立桥梁下部结构的模型,整体的有限元模型如图6所示。

图6 整体有限元模型网格

承台局部的有限元模型如图7所示,图7中,内圈为灌浆料;外圈为现浇承台。针对承插式杯口,采用ANSYS中MPC建立多点约束的功能模拟墩柱表面波纹管与灌浆料的接触和承台表面波纹管与灌浆料的接触。形成的接触模型如图8所示。

图7 承台局部细化网格

图8 MPC约束单元

3.1.4 荷载工况及边界条件

进行装配式下部结构架梁过程分析时仅考虑预制构件的自重和架桥机(230 t)的重力荷载。主梁采用C50混凝土的预制小箱梁,自重采用MidasCivil计算的支座反力施加在支座上。架桥机的荷载和作用点按照实际架梁位置进行简化,以面荷载的形式施加在盖梁上。架梁时落梁次序如图9所示(单位m),顺桥向从1#梁至7#梁依次作业。荷载工况见表1所列。

由于该工程采用的钻孔灌注桩承载能力较好,且周围土体与承台接触对计算结果并无影响,本文将桩基础和承台、系梁底部的土层视为固定约束,周围土体与扩大基础对承台与系梁的约束考虑接触面法向约束(即约束水平位移)。本文的分析为弹性范围内分析,忽略钢筋与混凝土之间的滑移以及墩底与承台接触部位的摩擦力。

图9 架梁次序

表1 荷载工况

3.2 计算结果与监测数据对比分析

根据现场架梁的实际施工过程,使用ANSYS对该过程进行数值模拟,并与现场监测汇总的数据进行对比。文献[6]研究表明承插式墩柱的孔壁最大应力位置分布在杯口顶部,数值模拟结果符合此结论,且监测结果亦表明在承台杯口顶部受力后应变反应最大。因此,选取杯口位置的测点(E组)及墩柱接近杯口顶部测点(A组)进行对比,对比结果如图10所示。由ANSYS计算的预制构件受力应变曲线可知,在实际架梁过程中预制构件的受力十分复杂,受力的情况与梁架设的位置关系最大。从图10可以看出,ANSYS模型计算分析结果具有较高的精度,该模型可以较好地反映实际墩柱的受力、变形情况。

图10 试件应变值模拟数据与监测数据对比

3.3 有限元分析

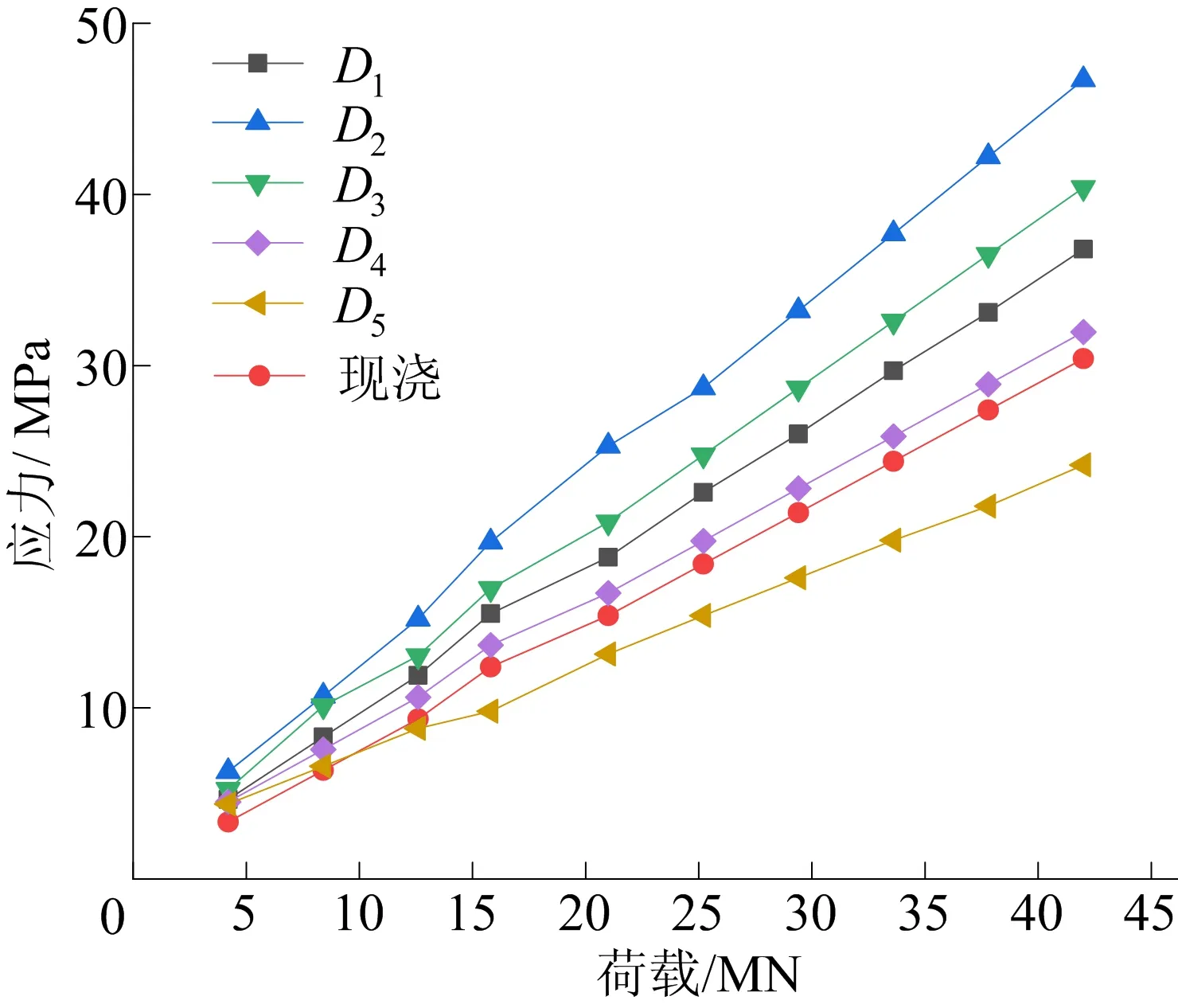

采用ANSYS建立现浇排架墩柱模型,尺寸和边界条件与装配式墩柱完全相同。同时建立直径D2=1.2 m、D3=1.3 m、D4=1.5 m、D5=1.6 m的装配式墩柱,仅控制墩柱直径为单一变量,严格控制墩柱配筋率,盖梁尺寸、承插杯口壁厚和承插深度等变量完全一致。为对6个模型分别进行静力加载分析,荷载分为10步施加,每步施加4 200 kN,最终加载至42 000 kN。绘制6种结构的荷载-位移曲线与荷载-应力曲线如图11、图12所示。考虑到正常使用工况,未加载至极限载荷。

从图11、图12可以看出,在不同竖向荷载作用下,装配式桥墩和现浇桥墩的最大位移值较接近,随着荷载增加,在使用荷载工况范围内,位移呈线性增长。在应力方面装配式结构的应力较现浇结构稍大,造成该结果的原因可能是墩柱与承台采用的波形纹理处混凝土与灌浆料相互挤压导致的。

由上述分析表明,在不同等级的竖向荷载工况下,采用承插式镀锌波纹管连接的装配式桥墩受力性能与现浇桥墩受力性能相近,承受竖向工作载荷的能力基本一致。

图11 2种施工方式的荷载-位移曲线

图12 2种施工方式的荷载-应力曲线

4 结 论

本文结合京台高速公路泰安—枣庄第三合同段改扩建工程,对装配式下部结构和现浇结构进行了深入研究,得出以下结论:

(1) 在顶部的竖向荷载作用下,装配式桥墩与现浇桥墩盖梁中部的竖向位移差值在2 mm以内。

(2) 在竖向荷载作用下,随着荷载的增加,承插式墩柱最大应力增速比现浇墩柱稍大,约高出 20%,受力后的应力变化趋势与现浇桥墩一致。表明设计时在杯口区域配置相应的受力钢筋,可达到与现浇墩柱相同的受力性能。

(3) 数值计算结果表明,不同直径墩柱对于桥墩的承载能力影响较大,尤其是应力水平。在设计时综合成本与桥梁安全性的考虑下,建议选择较大直径桥墩。