长输管道3PE防腐层阴极剥离试验方法标准研究

张云龙,王树祥,杜一峰

辽阳石油钢管制造有限公司(辽宁 辽阳 111000)

随着我国西气东输、陕京四线及中俄东线等重大长输送管道项目的建设,越来越多的油气管网不断建设。由于管道敷设环境复杂多样,如管道发生腐蚀泄漏穿孔,极易发生火灾爆炸事故,造成严重的经济损失和环境污染。为防止埋地钢质管道腐蚀穿孔,确保管线运行安全,国内重点管线工程目前大多采用三层结构聚乙烯加阴极保护的方法进行防护[1]。为保证管线安全运行,防腐层抗阴极剥离性能尤为重要。抗阴极剥离是防腐层的重要指标参数,对于腐蚀控制和阴极保护系统正常运行具有重要意义。在产品制造和工程应用中应选定科学、适用的评价方法。通过对比输送钢管3PE 防腐层阴极剥离试验方法的相关标准,以期找到适合生产和试验需要的试验方法[2]。

1 阴极剥离试验概述

输送管3PE防腐层在倒运及安装时不可避免地会使3PE 防腐层磕碰伤,或由于操作不当导致钢管金属裸露。钢管敷设后,由于地质环境和土壤环境复杂,会使钢管3PE 防腐层在破损处受到腐蚀。为了防止金属被腐蚀,导致管道泄漏,长输管道项目均在投入运行时对管道施加阴极保护,以有效防止裸露金属被腐蚀。但阴极保护又会加速管道防腐层的剥离速度。钢管防腐层在涂敷后均按照项目要求的试验方法进行阴极剥离试验,测试防腐层抗阴极剥离试验性能。3PE防腐层只有满足阴极剥离验收要求,才能避免管道在使用中被剥离,保证管道安全输送介质。

通过收集大量文献资料,3PE 防腐层剥离的主要原因为防腐层磕碰伤处金属会与敷设处的水和氧气发生阴极反应,阴极反应在磕碰伤处会产生OH-,导致周边区域形成碱性环境,同时在阴极区域会产生氢气[3]。形成的碱性环境与涂层极性基团反应,使钢管防腐层与钢管表面附着力急剧下降,导致涂层脱落;氧化还原产生的氧化物会破坏钢管与防腐层间的结合,导致防腐层脱落,同时pH值升高也会使涂层发生位移引起剥离[4]。

2 阴极剥离试验方法相关标准

目前国内外管道行业已经发布的关于3PE防腐层阴极剥离试验方法方面的标准有:GB/T 23257—2017《埋地钢质管道聚乙烯防腐层》[5]、ISO 21809-1—2018《石油管道3LPE和3LPP外防腐层国际技术标准》[6]、DIN30670—2012《钢管和管件的聚乙烯涂层要求和测试》[7]、ASTM G95—2007 R2013《管道涂层阴极剥离试验(附着电池法)的标准试验方法》[8]、ASTM G8—1996 R2019《管道防腐层阴极剥离标准试验方法》[9]和ASTM G42—2011+E1—2019《管道防腐层在高温下阴极剥离的标准试验方法》[10]。

3 试验装置对比

长输管道中的阴极保护系统设计主要有两种形式:①牺牲阳极法,采用一种牺牲阳极优先被腐蚀的方法,通过选用比被保护管道电位更负的材料保护管道。②强制电流法,采用对被保护管道施加阴极电流,电流使被保护管道阴极极化,有效避免管道被腐蚀[11]。

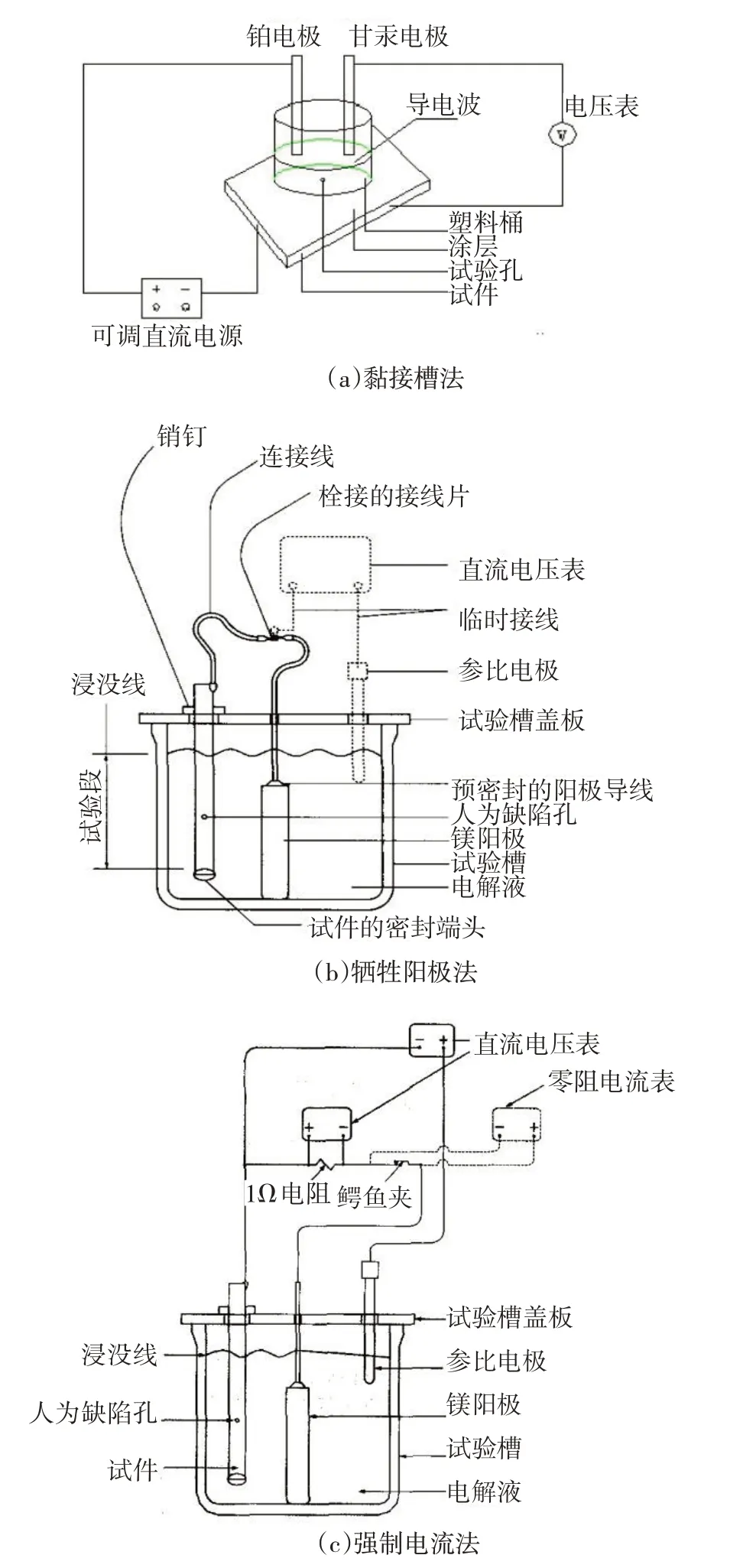

对比目前国内外常用的3PE 阴极剥离试验方法,试验装置主要有3 种:黏接槽法、牺牲阳极法和强制电流法,如图1 所示。GB/T 23257—2017、ISO 21809-1—2018、DIN 30670—2012 和ASTM G95—2007 R2013 标准中阴极剥离试验方法均采用图1(a)所示的黏接槽法进行阴极剥离试验,且均采用强制电流法。ASTM G8-1996R2019 和ASTM G42—2011+E1—2019标准中两项试验方法均采用整根钢管部分侵入试验槽电解液内的阴极剥离试验方法,测试示意图如图1(b)和图1(c)所示,试验方法中给出两种方法,既牺牲阳极法和强制电流法。

图1 3种试验装置示意图

结合目前国内涂敷生产车间试验室装备,经统计多家生产检验单位防腐试验室阴极剥离试验方法情况,目前较普遍采用强制电流法。其在试验过程中便于控制电压,试验周期相对较短,能准确测出3PE防腐层抗阴极剥离性能水平。

4 试验参数对比

目前国内3PE防腐层涂敷车间常用的阴极剥离试验方法有6 项,通过对比试验方法的重要参数,如:试样尺寸、试验溶液、试验温度、电位电压、试验时间和试验验收值等,分析不同试验方法要求参数的差异,对比情况见表1。

4.1 试件对比分析

GB/T 23257—2017、ISO 21809-1—2018、DIN 30670—2012 和ASTM G95—2007 R2013 四项标准试验方法中试验装置均采用黏接槽法,用密封胶按照标准要求直径的塑料圆筒与试件进行黏接。其中ASTM G95—2007 R2013 选用的塑料筒直径为101.6 mm,尺寸最大,其余3个标准塑料圆筒直径相同。通过对比4 个标准试件的尺寸,ASTM G95—2007 R2013要求试样尺寸距试验区域任意切割边缘至少76.2 mm,且圆筒直径最大,故该试样尺寸最大。通过表1 可知,试样尺寸从大到小依次为GB/T 23257—2017、ISO 21809-1—2018、DIN 30670—2012。根据大量加工试样经验,在较小钢管管径进行阴极剥离试验时,建议采用小尺寸试样,如果试样尺寸太大,小管径曲率大,加工试样曲率大,塑料筒在与试件黏接时易漏水,试验操作难度较大。

表1 3PE防腐层阴极剥离试验基本参数对比表

测试采用以试件为底的试验槽,试验槽内放入浓度为3%(质量分数)的氯化钠溶液,将辅助电极与直流稳压电源正极相连,同时将辅助电极放入装好的溶液中,辅助电极均采用铂电极等惰性材料。但上述试验方法对加工阴极剥离试样的试验孔(人工缺陷)直径要求不同,其中GB/T 23257—2017 试验孔为6.4 mm,试验孔相对最大;ASTM G95—2007 R2013 试验孔为3.2 mm,试验孔相对最小;其余两个试验方法试验孔为6.0 mm。因阴极剥离有短期试验和长期试验,根据大量试验数据统计结果,由于3PE 防腐层在长期试验时试验孔易有杂物沉积,如果试验孔直径较小,易堵住,容易影响试验结果。故在进行3PE 防腐层阴极剥离试验时,试验孔直径建议采用6.0 mm 及以上,单环氧或双环氧防腐层建议试验孔直径采用3.2 mm。

查看表1 统计试验参数可以发现,ASTM G8—1996 R2019 和ASTM G42—2011+E1—2019 两项阴极剥离试验方法采用整根管段浸入试验溶液,管段一端应封堵,试验槽内溶液采用1%氯化钠、1%无水硫酸钠、1%无水碳酸钠(质量分数),辅助电极使用镁电极,每个试件上应钻1个或3个人为缺陷孔,单孔试件应将孔钻在浸没段的中间(如钻3个孔,孔的方位应各相差120°,中孔钻在浸没段的中间),两个孔分别位于距离浸没线和试件底端1/4 处,每个孔要钻到使锥部完全进入钢管壁,且锥部边缘与钢管外表面平齐[10]。由于目前输油输气管线大部分使用3PE防腐层,常用最小规格范围约为323.9 mm,受试验仪器规格限制,无法按照ASTM G8—1996 R2019和ASTM G42—2011+E1—2019 的试验方法对管段进行试验,所以ASTM G8—1996 R2019 和ASTM G42—2011+E1—2019 这两个标准不适用3PE 防腐层输送钢管阴极剥离试验。

4.2 参比电极对比分析

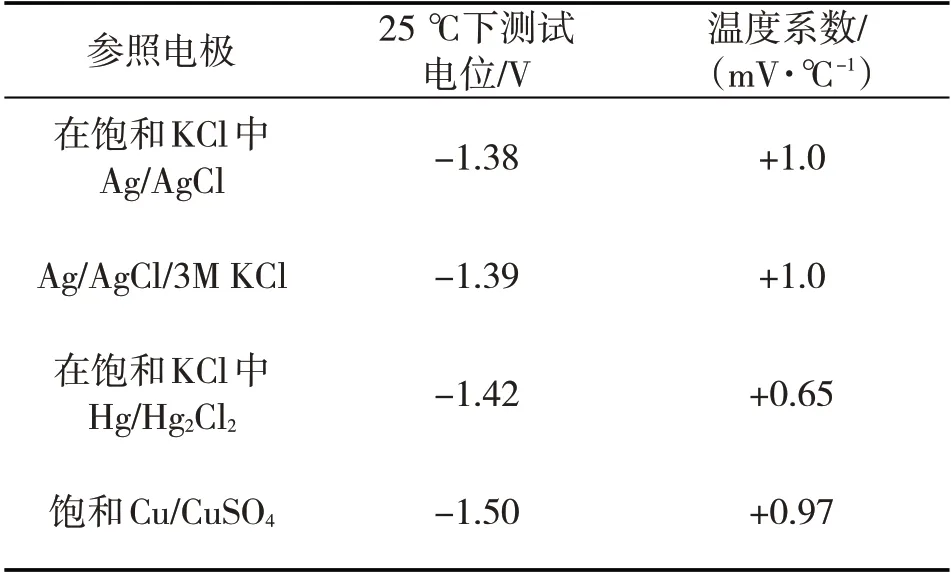

GB/T 23257—2017 要求参比电极具有稳定的电位值,一般温度情况下可采用饱和甘汞电极;ISO 21809-1—2018 规定参比电极采用饱和甘汞电极;ASTM G95—2007 R2013规定参比电极可以为铜/硫酸铜(饱和)电极,也可为甘汞电极,但电位均是相对标准氢电极的电位换算;DIN 30670—2012 规定参比电极一般为氢电极,也可使用其他电极,但需要按照表2 方法进行换算,电位均相对普通氢电极。ASTM G8—1996 R2019 和ASTM G42—2011+E1—2019 两项标准规定,参比电极可以为铜/硫酸铜(饱和)电极,也可为甘汞电极,但电位均是相对标准氢电极的电位换算。对比上述标准发现,参比电极的要求基本一致,均可以按照相对氢电极进行换算。

表2 常用电极与氢电极的修正表[8]

4.3 试样测量方法对比分析

GB/T 23257—2017、ISO 21809-1—2018 和DIN 30670—2012 均采用以试验孔向外8 等分划割涂层划线,使用壁纸刀或相应工具划透防腐层直到基材,距离至少为20 mm。测量方法为从试验孔外边缘开始测量,测量每条划割线到剥离位置的距离,并根据8 条线的剥离距离算出其平均值,即为该试验样的阴极剥离结果。在试件上划透涂层的放射线,如图2(a)所示。

ASTM G95—2007 R2013、ASTM G8—1996 R2019和ASTM G42—2011+E1—2019标准采用在试样未浸没区域涂层上钻一个新的对比孔,对比孔加工方式与人为缺陷孔相同,用一个薄的锋利小刀横切人为缺陷孔和对比孔中心,划透防腐层形成45°角放射状,在试件上划透涂层的放射线如图2(b)所示。确保完全划透防腐层至金属表面,用薄的锋利小刀挑起对比孔和人为缺陷孔的涂层。以对比孔涂层的黏接力为参考,判断人为缺陷孔涂层的黏接力质量。测量并记录人为缺陷孔剥离涂层的面积,通过求积仪或其他方法测量剥离面积并记录结果。减去初始孔面积并计算当量圆直径。圆直径的计算方法为ECD=(A/0.785)1/2。

图2 试件测量方式示意图

对比上述两组试验方法,验证测量结果差异较大。ASTM 系列验收值测量方法与GB/T 23257—2017、ISO 21809-1—2018 和DIN 30670—2012 试验方法有所不同,ASTM 系列标准试验方法均采用等效圆半径法,且考虑对比孔剥离面积情况计算试验结果;GB/T 23257—2017、ISO 21809-1—2018 和DIN 30670—2012 三项试验方法均采用试验孔边缘至剥离距离的算术平均值方法。通过对比发现,ASTM系列试验方法测量试验结果,采用浸泡人工缺陷孔与未浸泡人工缺陷孔剥离情况的面积差值得出测量试验结果,其考虑的影响因素更全面,更能真实反映阴极剥离对涂层的影响程度。但相比直接计算剥离距离的算术平均值方法相对复杂,人为剥离试样的力度对试验结果影响更大。

5 试验方法对试验结果的影响

由于ASTM G8—1996 R2019 和ASTM G42—2011+E1—2019两项试验方法采用管段侵入式方法进行试验,3PE 防腐钢管涂敷管径基本均在323.9 mm及以上,由于管径尺寸较大,试验室一般不具备试验条件。通过试验验证其他4项试验方法对试验结果的影响。

在某3PE涂敷生产车间,按照标准要求,涂敷工艺及方法均相同,随机抽取涂敷成品检验合格的一根钢管进行阴极剥离对比试验。按照不同试验方法对同一根钢管防腐层进行试验,对比不同试验方法对阴极剥离试验结果的影响。

分别按照GB/T 23257—2017、DIN 30670—2012、ISO21809-1—2018 和ASTMG95—2007 R2013 试验方法进行试验。在同等电压-1.5 V、相同试验温度65 ℃,试验时间48 h 条件下,对试样进行阴极剥离测试,试样取自同一根防腐钢管,分4组试验样品进行阴极剥离试验,每组测试10 块阴极剥离试验样品,取每组10 块试验样品阴极剥离的平均值,具体试验结果见表3。

表3 阴极剥离试验结果

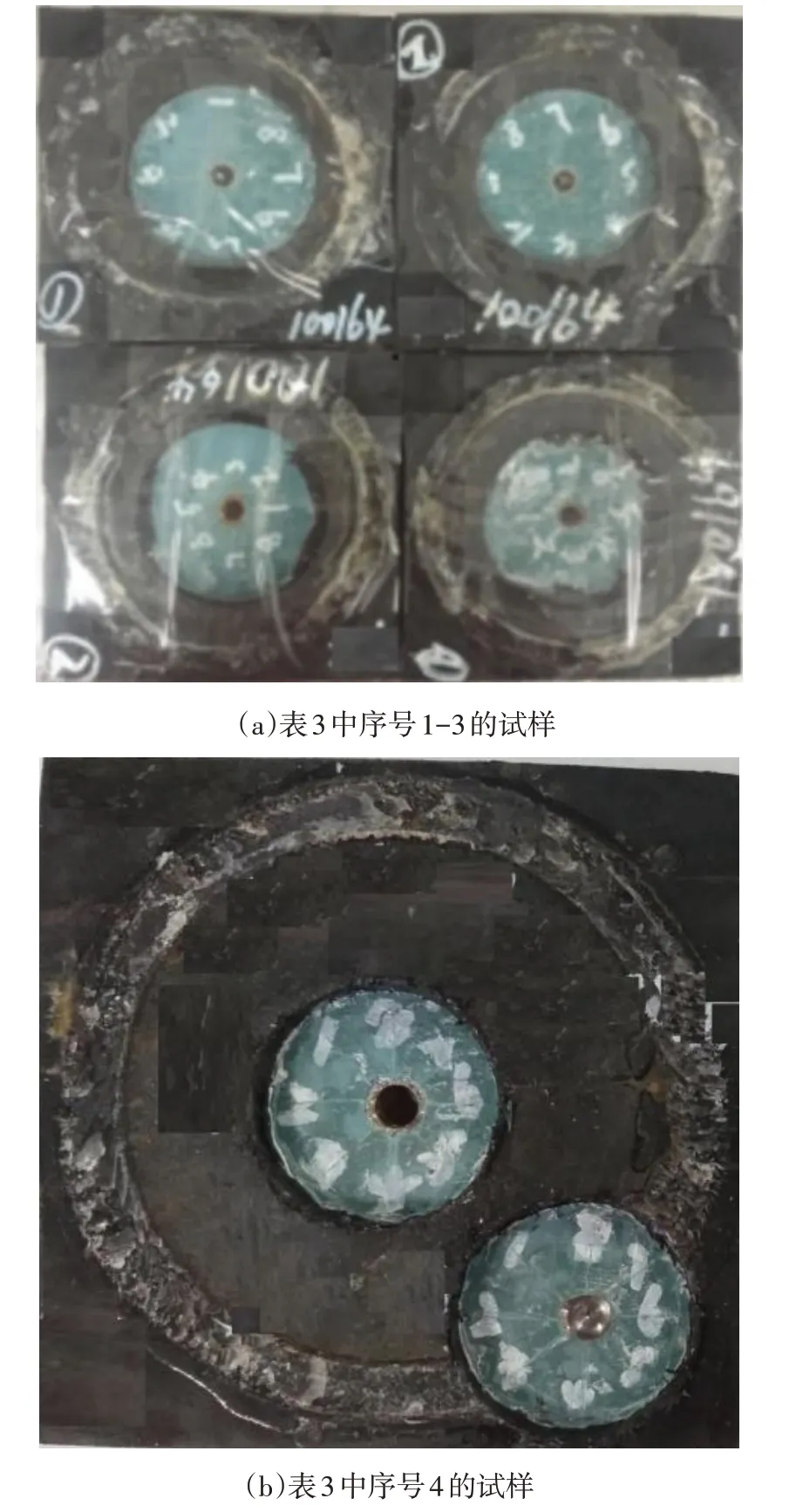

试验后试样测量剥离距离基本相同,具体如图3所示,由于试验时采用的基本参数一致,所以阴极剥离距离差异不大。但由于ASTM G95—2007 R2013采用等效圆半径法测量,试验结果计算方式不同,最终ASTM G95—2007 R2013 阴极剥离试验结果相对其他3 个试验方法偏低。通过大量试验经验总结,试验温度、电压和试验时间是主要影响阴极剥离试验结果的主要因素。

图3 阴极剥离试验试样实物图

6 结论

1)GB/T 23257—2017、DIN 30670—2012、ISO 21809-1—2018和ASTM G95—2007 R2013四个试验方法均适合输送管道3PE防腐层阴极剥离试验。由于4 个试验方法对试样尺寸要求不一致,当试验小管径时,由于钢管曲率较大,塑料筒在与试件黏接时易漏水,试验操作难度较大。选用阴极剥离试验方法时,根据试验钢管直径从小到大,应依次选择以下试验方法:DIN 30670—2012、ISO 21809-1—2018、GB/T 23257—2017和ASTM G95—2007 R2013。

2)由于3PE 防腐层输送钢管管径较大,试验室容器尺寸限制,使用ASTM G8—1996 R2019和ASTM G42—2011+E1—2019两个试验方法对整个管段浸没或全部浸泡无法进行,因此上述两个标准不适用输送管道3PE 防腐试验。两个标准中已明确,如果无法浸没或全部浸泡试样时,可以执行ASTM G95—2007 R2013试验方法测量阴极剥离试验。在2020年5月1日国内发布新的行业标准SY/T 4113.3-2019[12],代替整合了原3 个行业标准(SY/T 0037—2012、SY/T 0072—2012和SY/T 0094—1999),原行业标准修改采用ASTM G8—1996 R2019、ASTM G42—2011+E1—2019 和ASTM G95—2007 R2013 美标标准。SY/T 4113.3—2019 已明确应根据不同试件的形状和尺寸选择试验结构,由于长输管道3PE 防腐层管道直径较大,阴极剥离试验只能选择标准图1结构,既与ASTM G95—2007 R2013 结构相同,图2和图3结构不适用于输送管道3PE防腐层阴极剥离试验。

3)ASTM G95—2007 R2013 充分考虑试验后浸泡处涂层剥离情况与未浸泡出试样剥离情况,通过计算两者面积差值法求出等效圆半径,相比计算剥离距离平均值的方法,能更准确地反映试样在溶液作用下的抗阴极剥离性能情况。

4)目前试验方法中采用强制电流法的较多,便于试验室调节试验参数,能够更快速地测量试样的阴极剥离性能。