海上水平井大尺寸射孔器变密度定向射孔技术应用

黄伟,冯大龙,李艳飞,李三喜,王友春

1.中海石油(中国)有限公司上海分公司(上海 200335)

2.中海油田服务股份有限公司上海分公司(上海 200335)

0 引言

随着东海海上油气田勘探开发的不断深入,整装优质油气藏愈来愈难以发现。为深入挖潜,近年来薄层油气藏、底水油气藏的开发日渐增多。目前,此类油气藏的开发,水平井完井是增加油气泄流面积、提高油气采收率的关键环节,是实现油田增产稳产的技术手段之一[1-2]。水平井水平段在储层中一般延伸较长,对于底水或非均质油气藏,受水平段渗透率分布、水平段井筒流动摩阻的影响,油气流动剖面起伏波动,易产生出水甚至水淹等问题[3]。

定向射孔是一种能够在井下实现朝某一指定方位或方向进行射孔的技术[4]。其主要靠射孔枪身的重力实现定向[5],分为外定向和内定向两种方式。目前,该技术在陆地油气田应用较多,海上油气田部分139.7 mm(5½″)小尺寸尾管水平井也有所应用,但244.5 mm(9 ⅝″)套管内定向射孔海上尚无应用,亟需通过大尺寸定向射孔器材实施定向变密度射孔,实现大尺寸定向射孔工艺技术突破,延长底水油气藏的无水采油期、提高油气采收效益。

1 井况与射孔难点分析

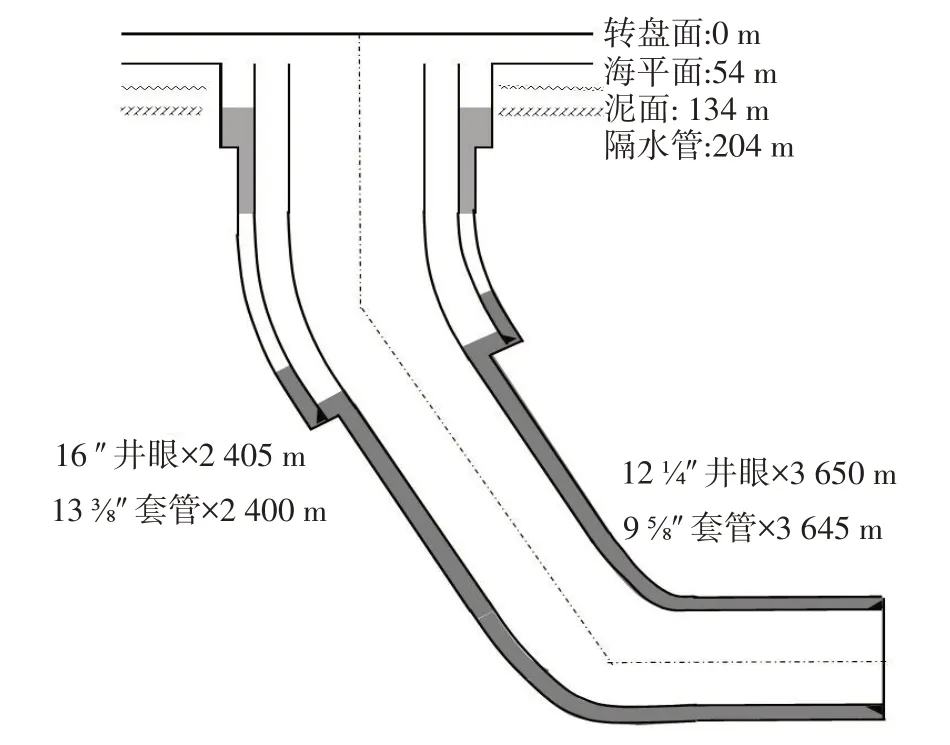

东海海域团结亭构造为受平湖主断裂控制的断背斜构造,油气藏总体受构造控制,局部受岩性影响,H6层段为构造底水油藏,H4层段为受岩性控制的弱边水油藏。为落实储层的含油性,部署钻探了T 井,井身结构如图1 所示,该井为水平井,井深3 650 m,稳斜段井斜为87°,最大井斜94°。

图1 东海T井井身结构示意图

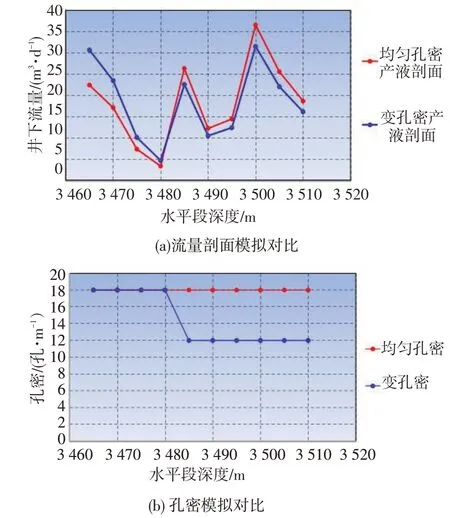

团结亭气田花港组为陆相湖泊三角洲沉积体系,主要目的层H6层为辫状水道沉积,H4层为沿岸砂坝沉积。射孔段H4、H6 层平均孔隙度为20.7%,渗透率为(50~141.7)×10-3μm2,属于中孔中渗油藏,油藏测井解释见表1,压力系数为0.99,井底温度为105 ℃,射孔跨度为442 m,两层普合电泵合采,为实现控制底水目的,水平段以244.5 mm(9 ⅝″)套管内定向变密度射孔方式完井,采用177.8 mm(7″)定向射孔枪提高控水效果,H4层常规射孔,H6层3 465~3 485 m、3 485~3 515 m采用变密度定向射孔。

表1 油藏测井解释

通过分析上述井况资料,射孔作业面临如下难点与挑战:①定向射孔段为底水油藏,底界与底水距离较近,射孔参数及射孔精度要求高;②海上无178型定向射孔应用先例,无经验借鉴,器材加工精度要求高、难度大;③未随钻进行水平段渗透率剖面测量,需以电阻率拟合渗透率剖面,进而模拟确定射孔密度;④射孔跨度大,实射段短,夹层段长,断爆风险大。

2 关键技术

2.1 定向方位优选

定向方位是定向射孔能否实现控水的关键[6]。T 井开采层位为底水油气藏,为了最大限度控制底水锥进速度,满足水平段采用定向射孔达到控水目的,综合井眼轨迹、器材选型、相位角对产能影响因素、装枪、孔密设等几个方面考虑,采用如图2 所示的向上两相位(夹角60°)的定向方位设计。

图2 两相位60°定向射孔示意图

1)87°大井斜的井眼轨迹,井筒斜向下穿过储层。较水平相位180°或向上大夹角相位(如120°),向上两相位60°能最大限度增大井筒与底水的距离,延长无水采油期。

2)本井采用超深穿透射孔弹,相比垂直向上相位,向上两相位60°时,射孔弹穿深受影响相对较小。且考虑本井井筒不贴近储层顶部,60°的夹角射孔,可避免射孔孔道进入上部盖层,确保射孔孔道孔眼的稳定性。

3)从射孔枪装枪设计上,采用60°夹角,布弹时能最大程度地避免导爆索绕曲严重的现象,保证导爆索传爆的成功。

2.2 变密度射孔优化

T井水平段H6层射孔段3 465~3 515 m,实际射孔50 m。时移电阻率方法拟合得出渗透率表明,水平段渗透率差异大:3 465~3 475 m 渗透率在(20~80)×10-3μm2之间;3 475~3 485 m 渗透率较低,在(10~25)×10-3μm2;3 485~3 490 m 渗透率较高,约在(50~200)×10-3μm2之间;3 490~3 500 m 渗透率较低,约在(15~40)×10-3μm2之间;3 500~3 505 m渗透率较高,约在(60~150)×10-3μm2之间;3 505~3 515 m渗透率约在(35~90)×10-3μm2。

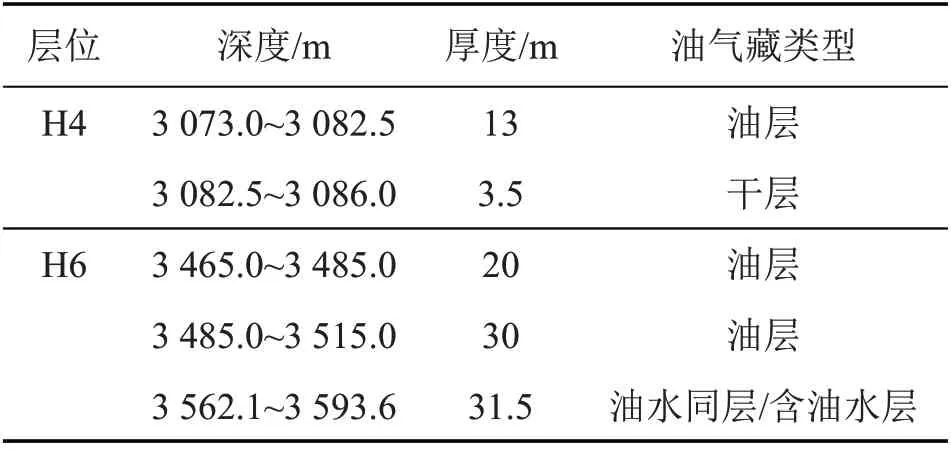

由于射孔段长度较短,水平段跟端与趾端生产压差差异很小(<0.1 MPa),主要根据水平段渗透率剖面,结合避水高度的大小,对水平井段的射孔密度进行了优化模拟,流量剖面及孔密模拟对比如图3 所示。优化模拟变孔密方案为:3 465~3 485m(18孔/m),3 485~3 515 m(12孔/m)。

图3 变密度射孔模拟优化

2.3 射孔管柱与加压点火方式优化

2.3.1 射孔管柱优化设计

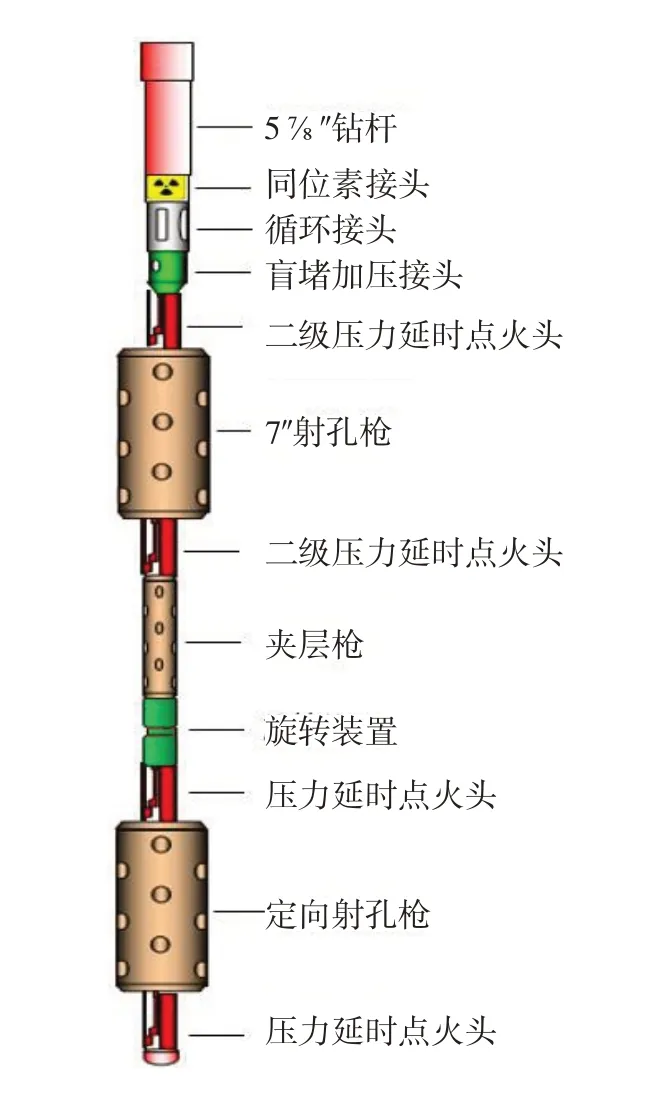

射孔作业是套管井完井的重要程序,其首要保障是管柱安全[7]。由于T井常规射孔与定向射孔段跨度442 m,采用二级压力延时点火设计,配置4个压力延时点火头,减少断爆风险。此外,通过旋转装置上下接头的相对旋转,实现释放管串扭距的目的,并通过纵向减震器有效地缓冲射孔枪起爆,对整个管柱的纵向冲击。射孔管柱设计如图4所示。

图4 射孔管柱示意图

2.3.2 加压点火方式

负压射孔是降低射孔损害、减少孔道堵塞、提高油气产能的最佳方式[8]。但由于本井存在射孔跨度大、水平段长、封隔器坐封需旋转管柱等难点,优选正加压平衡射孔点火方式。考虑因素如下:

1)负压射孔需要正转管柱8~12圈坐封RTTS封隔器,带动射孔枪旋转,射孔段87°井斜段较长、摩阻大,下部射孔枪会出现局部憋扭,影响导爆索传爆,甚至断爆,射孔管柱安全风险非常大。

2)若采用244.5 mm(9 ⅝″)非旋转封隔器可实现不旋转管柱坐封,但该封隔器换位行程为1.50 m,远大于环空加压装置密封传压杆长度0.50 m,不能过封隔器传递环空压力,即不能实现环空加压负压射孔。

2.4 大尺寸射孔器材优选

根据244.5 mm(9 ⅝″)套管参数、储层温压特点,结合油藏开发控水要求,优选射孔火工品器材。

1)射孔枪。H4 层选用178 型射孔枪,40 孔/m,相位45°/135°,抗外压80 MPa,抗拉强度34 300 kg,质量62 kg/m,扣型6¼″-5ACME。H6层选用178型射孔枪,2~18孔/m,定位方式为内旋转定向,定向精度±8°。

2)射孔弹。选用178型深穿透SDP45RDX39-2,穿深1 290 mm,孔径大于10.4 mm,耐温120 ℃/48 h。

2.5 后效体增效射孔工艺

本井选配后效体以提高射孔效果。后效射孔技术是一种新型的增效射孔工艺技术,近年来,海上及陆地油气田在逐步推广应用。其利用串联在常规射孔弹尾端的后效体,由常规射孔弹起爆后的金属射流带入孔道后瞬间激发,超高速射流尾部形成的涡流场引力将后效粒子高速曳入到孔道内,进而在孔道内相互摩擦、撞击,在数毫秒内从爆燃转至螺旋爆轰,实现孔道内二次做功。

后效射孔技术的优势在于解除常规聚能射孔产生的压实污染[9-10],优化射孔孔道形态,清洁孔道,改变近井污染带的应力分布,使相邻孔道通过微裂隙沟通,恢复油气井自然产能。

3 大尺寸定向射孔枪地面旋转定位试验

3.1 试验目的

1)检验水平井178型定向射孔枪的装配样品机械结构。

2)检验水平井178型定向射孔枪转动及是否能够准确定位。

3.2 试验器材

1)内旋转定向射孔枪。178型定向射孔枪2支,采用内定向、配重块旋转方式,每支射孔枪长3 m,内部弹架分3段,段间安装轴承,装弹46发,向上60°两相位。内旋转定向射孔枪结构示意如图5所示。

图5 内旋转定向射孔枪结构示意图

2)模拟射孔弹。采用模拟射孔弹46 发,形状、大小与作业所用的射孔弹692D-178R-1样弹相同,如图6所示。

图6 内旋转定向弹架与模拟射孔弹

3.3 试验过程

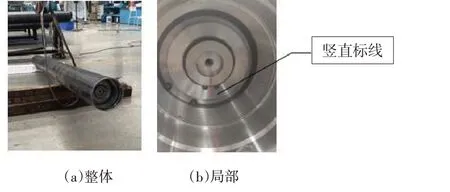

试验共装配射孔弹架2 支:其中1 支满枪装模拟射孔弹,做旋转定位试验;另1 支部分装弹,作为静态观察。分别在射孔弹架的两端定位盘及轴承上作竖直标记线。

3.3.1 射孔枪内弹架旋转定位试验

将装满模拟弹的射孔弹架置于水平放置的角铁内,旋转弹架接近90°角度,恢复静止后,受配重块向下重力限制,轴承与定位盘竖直标记线上下吻合。实物试验如图7所示。

图7 射孔枪内弹架旋转定位试验

该试验可直观观察装有配重块的弹架旋转情况,并通过标记线吻合度定量检查静止后弹架定位盘与轴承定位准确度,确保射孔弹朝向与设计一致。

3.3.2 射孔枪管水平滚动定位试验

将装配好的射孔枪置于水平架上,滚动射孔枪管,使其在水平架上滚动数周,待射孔弹架管静止后,在配重块向下重力的作用下,轴承与定位盘标记线吻合,如图8所示。

图8 射孔枪管水平滚动定位试验

水平滚动定位试验是为了检验弹架装入枪身水平滚动后,射孔弹架在配重块重力作用下的灵活转动情况,模拟检验射孔枪在水平段发生径向滚动的定位准确度。

3.3.3 射孔枪管倾斜滚动定位试验

将装配好的射孔枪置于倾斜状态(倾斜角约30°),滚动射孔枪管,待射孔弹架管静止后,在配重块向下重力的作用下,轴承与定位盘标记线吻合。如图9所示。

图9 射孔枪管倾斜滚动定位试验

受水平段井斜及套管下入居中度影响,177.8 mm(7″)射孔枪在244.5 mm(9 ⅝″)套管内可能会有一定的倾斜角度,该试验是为了验证枪身在一定倾斜角度下,能否实现灵活定位。

3.4 试验效果

通过以上3项试验检验,178型射孔枪弹架旋转自如,无卡滞现象。弹架静止后,竖直标记线角度误差均小于±8°,满足设计与作业要求。

4 现场应用及效果

2020年东海T井244.5 mm(9⅝″)套管射孔完井应用177.8 mm(7″)定向变密度射孔技术,综合考虑大跨度、长水平段、管柱安全等因素,采用TCP油管传输平衡射孔正加压方式,且点火头采用冗余设计,4 个延时点火头确保常规射孔段和定向射孔段的点火成功率。射孔枪均采用178 型,装配深穿透SDP45RDX39-2射孔弹,定向射孔段加装后效体,提高射孔效果;为了满足避水、控水要求,定向段采用12~18孔/m变孔密设计,向上60°两相位。

本井完井液比重1.04 g/cm3,采用甲酸盐完井液体系,采用过滤海水配置,井筒替入完井液前采用多功能过滤器、强磁、套管刷等高效清洁工具清洁井眼,确保射孔管柱的顺利下入至水平段。射孔管柱到位后校深调整管柱,正加压点火钻台检测射孔现象明显;出井检查射孔管柱,射孔发射率100%,枪身孔眼方位准确,夹层枪完好。本井施工全过程安全、顺利,水平井177.8 mm(7″)大尺寸定向变密度射孔技术在东海T 井水平井完井成功应用。

该技术的成功应用,填补了海上大尺寸定向射孔工艺应用的空白,射孔增效远超预期。该井2020年6 月投产,电潜泵泵抽原油产量超配产近1.5 倍,目前已正常生产近一年半,未发生明显出水问题,产出含水率在1%以下,延长了无水采油期,实现了底水油藏的有效开发。

5 结论

1)通过分析海上水平井定向射孔的技术难点与需求,针对底水油气藏控水要求,优化设计了大尺寸射孔器的定向方位、孔密及配套射孔管柱。

2)对于水平井或大斜度井,综合射孔段距底水油气藏上部盖层的距离与射孔穿深等因素,向上两相位60°夹角能增大射孔孔道与底水的距离,并确保有效穿深、保障泄流面积。

3)大跨度、多夹层、长水平段射孔,通过多级点火方式配合旋转接头进行正加压平衡射孔,可有效规避射孔管柱下入过程中憋扭、旋转断裂及射孔过程中断爆的风险,提高了射孔管柱的安全性和射孔的成功率。