不同原料生产燃料乙醇技术分析*

宁艳春,伊 凤,吴世慧,许 芳,惠继星,胡世洋,岳 军

(中国石油吉林石化公司 研究院,吉林 吉林 132021)

能源是世界物质资料生产的原动力,随着可持续发展和能源安全的要求,生物质能源作为化石能源的“替代能源”的战略意义愈发重要。减少石油进口是国家能源安全的首要任务,燃料乙醇可以减少原油进口量,具有低污染及可再生等优点。燃料乙醇可按一定比例与汽油混配,用作车用燃料,从20世纪70年代中期至今,许多国家大力发展燃料乙醇产业。燃料乙醇可以替代石油燃料应用于交通行业,对环境友好,改善城市空气质量和减少温室气体的排放,为实现“碳达峰、碳中和”目标贡献力量。由此可见,通过促进燃料乙醇行业的发展,有助于满足国家的多个公共政策目标[1],扩大燃料乙醇的生产和使用成为必然趋势[2]。

1 生产燃料乙醇的主要原料

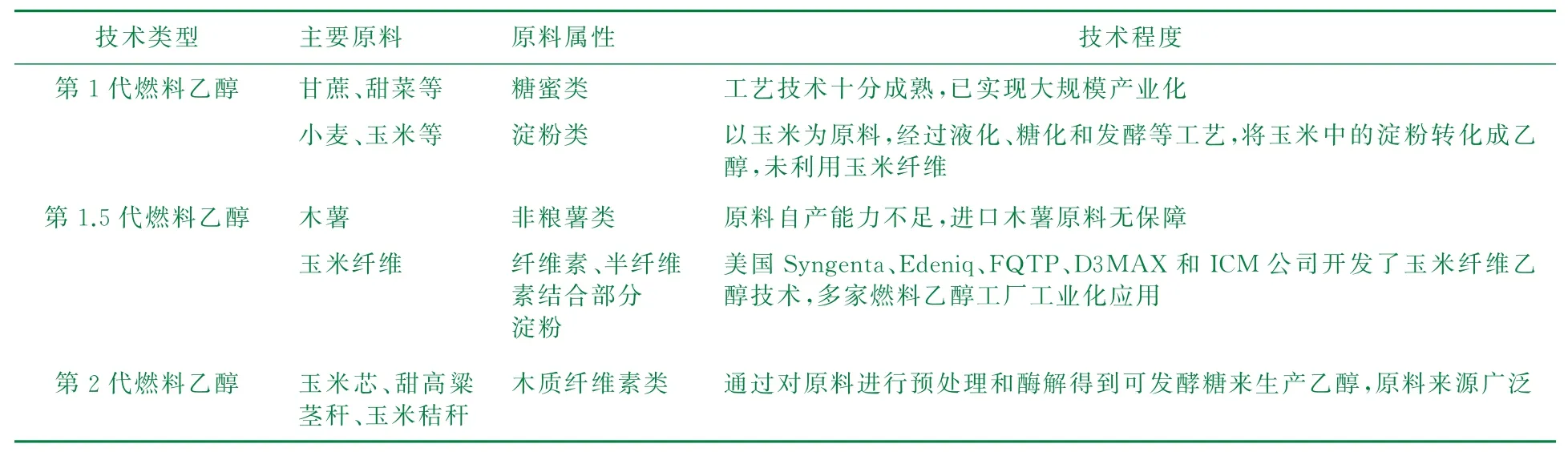

国内外生产燃料乙醇,主要采用三大类原料,一是以糖蜜类和淀粉类为原料;二是以木薯等非粮作物为原料;三是以玉米芯、玉米秸秆等木质纤维素为原料,随着燃料乙醇产业的技术进步,不同原料的燃料乙醇分类及其生产技术成熟程度,见表1[2-4]。

表1 不同原料的燃料乙醇生产技术

2 不同原料生产燃料乙醇的技术

2.1 以玉米为原料生产燃料乙醇

2.1.1 浓醪发酵技术

目前,国外以玉米为原料生产燃料乙醇多采用典型的干法浓醪发酵工艺技术,该技术是在w(高干物)>34%下液化,实现了发酵液φ(乙醇)=17%~19%的连续同步糖化浓醪发酵。浓醪发酵具有发酵强度大、设备利用率高、乙醇产量高、节约工艺用水、分离费用低、能源消耗低,降低废水处理费及玉米干全酒糟(DDGS)生产成本等优点[1]。

中国大、中型乙醇厂的φ(乙醇)≈13%,技术发展、装备水平与国际先进技术相比差距较大。目前,只有中粮生化能源(肇东)有限公司引进美国浓醪发酵技术φ(乙醇)>15.2%。中国乙醇厂需要尽快技术升级为干法浓醪发酵工艺技术,实现发酵液φ(乙醇)=17%~19%的连续同步糖化浓醪发酵,进一步提高发酵强度及设备利用率;节约工艺用水及降低能源消耗;提高乙醇产量。

2.1.2 玉米纤维燃料乙醇技术

玉米纤维(玉米种皮纤维),即玉米籽粒的种皮,所含组分主要为半纤维素、纤维素、木质素、结合淀粉和蛋白质,占籽粒质量的6%~10%。玉米纤维燃料乙醇技术是通过对玉米籽粒种皮进行预处理,破坏纤维素、半纤维素和木质素等组分的致密结构,然后再利用纤维素酶系进行酶解,最后利用戊糖/己糖酵母发酵制备乙醇[5-7]。

美国有5家商业化公司提供玉米纤维乙醇技术,分别为Syngenta、Edeniq、FQPT、D3MAX和ICM公司,并在多家玉米乙醇工厂应用[7]。

ICM公司工艺是在玉米粉碎、调浆后,增加湿法研磨工序;并采用纤维分离技术;然后将纤维进行稀酸处理,再进行酶解和发酵。Syngenta公司开发了Cellerate工艺,把酒精蒸馏后的废醪固液分离后,将固体进行稀酸预处理,然后酶解和发酵生产乙醇。D3MAX技术将湿酒糟在较低的温度和酸浓度下进行稀酸汽爆处理,然后进行酶解和发酵。FQTP技术采用前端纤维分离技术,在淀粉液化后分离纤维,并用盘磨将纤维进行研磨,淀粉、油脂和蛋白从种皮纤维中分离。Edeniq公司采用的玉米纤维乙醇技术(Intellulose),主要采用胶体研磨技术(Cellunator TM)处理物料。

其中D3MAX技术适用于采用干磨法的乙醇工厂,是一种“插件式”玉米纤维乙醇技术。该工艺可以在不停车的情况下安装使用,由于酒糟已经经过粗馏,所以在较低的预处理温度和压力下,就可以将酒糟中的残留淀粉以及纤维素和半纤维素通过酶制剂转化成糖,然后通过戊糖/己糖酵母生产乙醇。采用该技术乙醇产量增加8%~10%,玉米油产量增加50%,w(DDGS蛋白)=45%,而总的能量消耗没有增加。2018年4月,该技术整合在ACE公司位于Stanley的玉米乙醇厂,已实现工业化应用。

其中Edeniq公司玉米纤维乙醇技术实现了玉米淀粉和玉米纤维的共发酵生产燃料乙醇,其工艺主要采用胶体磨技术,在调浆后,浆料经胶体磨研磨后,淀粉和玉米纤维颗粒粒度降低,并在淀粉液化后,添加纤维素酶,进行同步糖化发酵。以Edeniq公司的生产技术为例,产量120 MGY(MGY=百万加仑/年)燃料乙醇工厂(相当于中国产36万t/a燃料乙醇的企业规模),综合增加的乙醇、玉米油产量以及DDGS收益的降低,扣除酶制剂和操作成本费用,综合年效益提高约500万美元(财政补贴近120万美元)。目前,美国多家燃料乙醇工厂已经应用该技术进行生产。

2.2 以小麦和薯类为原料生产燃料乙醇

欧盟燃料乙醇产业起步较晚,主要生产国有法国、德国、比利时及荷兰等,生产原料主要为小麦和薯类,欧盟国家鼓励新能源企业利用垃圾、麦秆和藻类等非粮食原料开发新一代生物燃料[8]。

河南天冠企业集团有限公司,以小麦和薯类为原料生产燃料乙醇。小麦中含有谷朊蛋白和戊聚糖,会影响液化黏度和发酵指标等。河南天冠燃料乙醇项目的工艺,采用小麦与1/3杂粮(玉米、薯类)相结合的工艺路线生产变性燃料乙醇。即小麦脱皮、制粉后分离粉浆,分离出的小麦蛋白经洗涤、挤压脱水、干燥、粉碎后制成谷朊粉产品,使乙醇的生产成本降低1 000元/t。杂粮粉碎制粉后,与分离谷朊粉工艺产生的淀粉浆混合,经液化、糖化、发酵、蒸馏、脱水和变性等工序生产燃料乙醇。

中粮生化安徽丰原集团有限公司,以小麦为原料生产燃料乙醇。广西中粮生物质能源有限公司、广东生物能源有限公司采用木薯为原料生产燃料乙醇。

2.3 以稻谷为原料生产燃料乙醇

陈稻谷是指储存时间超过3 a,储存过程中品质明显下降,口感和营养价值明显下降,不宜作为口粮食用的陈化水稻。

国内多年的粮食丰收,稻谷库存已超1.5亿t[9],采用超期超标的稻谷加工燃料乙醇可使有用成分转化为生物燃料乙醇,既最大程度利用粮食资源获得高附加值,又避免问题粮食流入食品市场[10]。

目前陈稻谷生产燃料乙醇的工艺路线主要有两条。一是以稻谷为单一原料;二是稻谷与木薯或玉米等常用原料混合。以广西中粮生物质能源有限公司为代表,中国南方的燃料乙醇工厂,通常采用稻谷直接带壳全粉碎发酵方式制备燃料乙醇[11]。陈稻谷工艺采用全粉碎、喷射液化、闪蒸降温、能量优化等技术,保证了发酵效果、降低了能耗。与以玉米为原料生产燃料乙醇相比,陈稻谷全粉碎技术加工燃料乙醇各项指标均符合标准[9]。以中粮生化能源(肇东)有限公司为代表,中国北方的燃料乙醇工厂,通常采用水稻脱壳粉碎后与玉米粉混合发酵制燃料乙醇[12]。

2.4 以木质纤维素为原料生产燃料乙醇

在气候变化和碳减排问题日益受到广泛重视的背景下,全球对纤维素乙醇倍感兴趣。纤维素普遍存在于各种自然生长的植物中,植物通过化学方式获取和储存太阳能,再转化为纤维素,这种方式环保、无毒无害,且便于运输和储存。

因为其潜在价值,各国纷纷加大了投入,建立了不同规模的纤维素乙醇示范工厂。2012~2015年,美国、意大利、巴西等先后建立了至少6家基于生物炼制糖平台的纤维素乙醇示范工厂,其生产规模为3~9万t/a纤维素乙醇。

美国Poet公司,2007年从美国能源部获得8 000万美元拨款,用于在艾奥瓦洲米茨堡建设纤维素乙醇生产工厂。Poet公司还投入800万美元建设了一家试点工厂,使用玉米芯和其他农作物残渣生产纤维素乙醇。之后,Poet公司与荷兰Royal DSM公司合资成立先进生物燃料乙醇有限公司POET-DSM。2014年9月,POET-DSM公司在爱达荷州米茨堡年产2 500万加仑(约7.5万t)的Liberty项目投产运行[1]。

杜邦公司,2015年初,对艾奥瓦洲内华达2 800万加仑(约8.3万t)的纤维素乙醇工厂进行工程收尾。由于与陶氏化学的合并重组,杜邦公司已于2017年11月宣布战略上退出第二代燃料乙醇业务,并出售技术研发商业装置和项目等。被Verbio北美公司(VNA),德国领先生物能源生产商Verbio Vereinigte Bioenergie AG(Verbio)的美国子公司收购[1]。

巴西以其本地特产原料甘蔗叶和渣为原料,开展纤维素乙醇的研究。巴西Petrobras公司建立了巴西首个纤维素乙醇厂。巴西GranBio公司在2014年建成并投产了一座巴西目前最大规模的纤维素乙醇厂(生产规模为6.5万t/a)。据报道[13],巴西Raizen公司2018年投产一套纤维素乙醇装置,以甘蔗渣为原料,生产规模为3万t/a。由于巴西具有甘蔗渣和甘蔗叶等木质纤维素原料的优势,目前纤维素乙醇产业进展顺利。该公司计划于2024年再建设7~8个配套于一代甘蔗乙醇装置的纤维素乙醇厂。

意大利于2013年建成第一座纤维素乙醇厂,该厂以秸秆和芦竹等木质纤维素为原料。但是该纤维素乙醇装置一直未达到稳定运行,并于2017年宣布暂时停产出售,2018年9月26日,被意大利油气公司Eni集团的Versalis公司收购[14]。

山东龙力生物科技股份有限公司采用玉米芯生产纤维素乙醇;山东泽生生物科技有限公司采用玉米秸秆生产纤维素乙醇;中兴能源有限公司采用甜高粱茎秆生产纤维素乙醇。

综上所述,世界范围内,纤维素乙醇仍然没有成功的商业化及规模化生产。

3 不同原料生产燃料乙醇趋势分析

3.1 受国家政策导向影响,不同原料生产燃料乙醇趋势分析

中国是人口大国,以粮食生产燃料乙醇非常不可行。通过政策可知,国家不再鼓励以玉米、小麦等粮食为原料生产燃料乙醇;国家支持以木薯为原料生产燃料乙醇;国家鼓励科技创新,支持以秸秆等原料生产燃料乙醇产业化示范,由此表明,国家支持木薯、纤维素等非粮原料的燃料乙醇产业。

3.2 近期不同原料生产燃料乙醇趋势分析

中国发展燃料乙醇最初的出发点是转化过多的“陈化粮”。据报道,中国每年会有一些质量较差、毒素超标的玉米、水稻、小麦以及超期存储的粮食需要处置。

用问题粮食生产燃料乙醇是使其资源化处理的有效途径。在燃料乙醇整个加工过程中,陈化粮中的有用成分经转化,成为高附加值产品生物燃料乙醇;陈化粮中的有毒部分可以得到集中处理,杜绝了食品安全隐患的形成[10]。

陈化水稻作为燃料乙醇原料,工艺技术趋于成熟化,并具有一定的优势。陈化水稻价格与玉米相比很低;稻谷燃料乙醇产品与其他原料燃料乙醇差异甚微;其加工成本、副产物等与玉米相比具有较大市场优势。陈化水稻生产燃料乙醇将是去库存的重要手段。用陈稻谷加工燃料乙醇,既符合国家发展清洁能源的需要,又缓解了陈化粮的库存压力[9]。

从短期来看,为了达到去库存的目的,陈化粮食将作为中国燃料乙醇的主要原料,可以发挥有效处置超期超标粮食库存的积极作用,保障国家粮食质量安全和食品安全[15]。

3.3 长期趋势

在国际粮食危机和全球粮食价格飙升的情况下,以粮食为原料的燃料乙醇开发面临巨大的瓶颈[15]。中国作为人口大国,粮食问题制约着玉米燃料乙醇的发展;从长远看,未来国内对燃料乙醇的需求大幅增加,以“陈化粮”为原料生产燃料乙醇已经远远不能满足市场需求。

中国生物燃料乙醇产业政策已明确“非粮化”的发展方向,目前“非粮”乙醇还面临一些技术难题。薯类乙醇存在一些技术问题,副产品经济效益与玉米乙醇、小麦乙醇相比较低;废水浓度高且废液量大,环保治理难度大;木薯原料需要进口,原料来源有限等。甜高梁乙醇存在的问题在于甜高梁茎杆中糖分、水分较高,收割后易受微生物污染,影响发酵,安全而低成本的原料储藏技术难于攻克;副产品中纤维素未得到有效利用,造成资源的浪费[16]。

中国农业科学院农业环境与可持续发展研究所霍丽丽等[17],针对秸秆综合利用存在的温室气体排放问题,开展的调研表明,2020年全国秸秆产生量为8.56亿t,可收集量为7.22亿t,利用量为6.33亿t,秸秆综合利用率达到87.6%。从“五料化”利用分析,中国秸秆能源化(燃料化)的温室气体减排占比为30.0%,还有待于进一步提高。

木质纤维素是地球上已知的蕴藏量最为巨大的可利用自然资源,纤维素乙醇与甘蔗乙醇或玉米乙醇相比,具有原料来源多样、更加环保经济的优点[1]。第二代纤维素乙醇具有“不与人争粮、不与粮争地”的原料优势,是生物燃料乙醇业未来的发展方向。美国再生能源国家实验室(NREL)的技术经济评价结果表明,即使在可预测的最先进的技术和最成熟的工艺的工况下,纤维素乙醇的成本也比较高[18-21],纤维素乙醇攻关重点包括高效预处理工艺、低成本纤维素酶生产和戊糖高效利用乙醇菌种技术等[22-24]。

综上,虽然目前纤维素乙醇距离大规模的产业化运作尚存在一定的距离,但随着科技的进步,开发创新技术,显著降低成本,充分利用半纤维素、木质素等组分,形成生物炼制的产业链,必将成为新兴的生物燃料。

4 结束语

燃料乙醇作为一种可再生能源,对保障国家能源安全至关重要,能够有效缓解中国因汽油需求增长所导致的石油对外依存度上升。在国际粮价上涨的背景下,以玉米为原料生产燃料乙醇面临着成本增加的巨大压力;近年来,消纳陈化稻谷、陈化小麦等不同原料,发挥了降低成本的作用。着眼绿色低碳发展,迫切需要不断拓展符合中国国情的燃料乙醇生产原料来源,应因地制宜,综合利用陈化稻谷、小麦、玉米;木薯、木质纤维素等不同原料。相比而言,由于资源丰富、来源广泛,木质纤维素是具有发展潜力的燃料乙醇生产原料[6]。