医药级2,2′-二硫化二苯并噻唑的合成与精制*

许宝明,王欣辉,王 娜,张 恒,2**

(1.青岛科技大学 海洋科学与生物工程学院,山东 青岛 266042;2.广东省绿色化学产品技术重点实验室,广东 广州 510641)

橡胶硫化促进剂2,2′-二硫化二苯并噻唑(DM),是一种良好的中速硫化促进剂,也是目前应用广泛的硫化促进剂之一,除应用于橡胶行业,还用作医药中间体。

在工业领域中,DM作为噻唑类硫化促进剂可以使橡胶快速硫化,其性能优良,拥有如硫化曲线平坦、硫化临界温度较高、在橡胶中易分散等诸多优点,通常与秋兰姆类、二硫代氨酸盐类、硅胶类、胍类促进剂并用。

在现代医药领域中,DM作为一种新型医药中间体,广泛应用于苯并噻唑-2-基(Z)-2-甲氧亚氨基-2-(2-氨基噻唑-4-基)硫代乙酸酯(AE活性酯)、头孢类抗生素等产品的生产过程。AE活性酯是生产第三代头孢抗生素头孢曲松钠、头孢他美、头孢噻肟等的重要原料;此外,DM还可以替代2-硫醇基嘧啶(PyS)合成β-内酰胺。β-内酰胺类抗生素具有高效、低毒、广谱等优点,是国内外抗生素的主流品种。

医药级DM的行业要求是熔点大于180℃,纯度大于99%[1]。目前国内外制取医药级DM的方法主要是两种,一种是通过氧化剂氧化2-巯基苯并噻唑(M)或M钠盐生成高纯度DM,另一种是通过精制粗DM提纯得到医药级DM。

1 医药级DM的生产方法

医药中间体的生产技术已经成为影响专用化学药品发展速度的一个重要因素,是当前医药行业的重要发展方向[2]。而促进剂DM作为重要的医药中间体原料,其合成过程的研究显得极为关键,目前的工艺较为传统,清洁、绿色的工艺研究是其主要研究发展方向之一。

医药级DM的合成主要是以M为原料,使用氧化剂氧化制得。所需氧化剂既能用于生产高安全标准的医药中间体,又符合当前绿色环保主题。生产医药级DM常用的氧化剂有过氧化氢、氧气、亚硝酸钠。

1.1 传统生产工业级DM的方式

目前国内外生产工业级DM的方式主要是亚硝酸钠氧化法、氯气氧化法和次氯酸钠氧化法。亚硝酸钠在工业上的应用最多,使用亚硝酸钠氧化法生产的DM产率较高,产品质量较好,但生产过程中会产生NO、NO2等致癌气体,进行工艺改进后可以用于生产医药级DM;使用氯气氧化法生产的DM产率高、质量好,但氯气毒性较大,与空气混合后容易发生爆炸,生产过程具有较强的危险性,且运输和储存成本较高,拜耳公司在1988年公开的专利[3]中使用氯气/氧气混合气体氧化M-Na盐溶液制备出熔点168~177.8℃的DM产品,但考虑到产品质量以及生产难度,目前该方法尚未应用于生产医药级DM;次氯酸钠氧化法的设备简单,生产过程较为安全,但生产过程中会产生大量废水,并且对生产设备具有腐蚀性。叶芳尘等[4]在催化剂存在的条件下使用次氯酸钠氧化促进剂M的铵盐得到熔点176℃的DM产品,但尚未有使用该方法生产医药级DM的工艺路线。

原料M的纯度对于产物DM的质量具有较大影响,工业M中夹杂着苯并噻唑、二苯硫脲、苯胺基苯并噻唑、树脂状焦油等杂质,为获得高品质的DM,一般需要先将原料M进行精制提纯。DM纯品的熔点为186℃,现行工艺所生产的DM初熔点基本稳定在约172℃,纯度约95%[5],其中,杂质的主要成分为促进剂M,M毒性较小但对于人体的皮肤和呼吸道存在一定的损害性,这种产品质量无法达到药用级别,需进行工艺改进或者进行进一步纯化。

1.2 过氧化氢作为氧化剂制备医药级DM

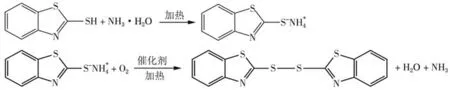

过氧化氢作为一种强氧化剂,在一般情况下会分解生成CO2和H2O,绿色无污染,常用于制备医药级DM,其反应原理见图1。

图1 过氧化氢作为氧化剂的氧化原理

该反应属自由基反应机理,通常不能完全反应[6],因此反应过程中需要加入催化剂。

1935年,专利US2024567[7]报道了一种在酸性环境下,在醇类溶剂中使用过氧化氢氧化MNa盐制取DM的方法,但该方法制得的DM产品熔点较低;1984年,专利US4463178A[8]公开了使用水溶性胺类的溶液作为氧化介质,使用过氧化氢作为氧化生产DM的方法,该方法优点为反应的副产物是水和再生胺,不是无机盐溶液,降低了生产和处理成本,生产过程不使用强酸、强碱,生产过程较为安全。方雪山[9]在无溶剂水相条件下,使用过氧化氢氧化M制备DM,该方法优点是原料成本较低。但以上3种方法均不能生产出符合标准的医药级DM,经过国内不断改进创新,一批新的符合要求的工艺被应用于实际生产当中。

林立[10]采用异丙醇作为溶剂,以三乙基苄基氯化铵作为催化剂,利用过氧化氢氧化M制取医药级DM。刘方政[11]同样使用过氧化氢和异丙醇制备DM,该方法所得DM产品纯度大于99%,能够满足新头孢类药物的生产。以上工艺路线中,异丙醇可回收利用,生产过程环保低毒、对环境友好,但催化剂三乙基苄基氯化铵的成本较高。

刘振强[12]提供了一种一锅法制备精品DM的方法,该方法使用醇类溶剂(甲醇、乙醇、异丙醇)和水作为混合溶剂,制备了纯度大于99%,熔点高于180℃的医药级DM。在反应过程中,加入还原剂、吸附剂和分散剂,去除了有色物质和不溶物质,得到的DM产品为白色粉末状,为DM在其他领域的应用提供了可能。

郑晓迪[13]采用乙醇和水作为混合溶剂,开发了一条直接将粗M一步氧化成医药级DM的工艺路线。该实验探究了反应温度、加料时间、反应时间以及反应物的量对收率、初熔点和堆积密度的影响,实验所得DM产品熔点大于182℃。之后,郑晓迪[2]又以四氢呋喃(THF)作为溶剂,所得DM产品初熔点高于182℃,产品纯度为98%。

杨兰[14-15]在四氢吡喃(THO)有机溶剂的屏蔽下氧化M制得医药级DM,得到了纯度大于99%,熔点高于182℃的产品。该实验在反应过程中加入表面活性剂,使得M在溶液中的分散更均匀,强化了固、液相之间的传质;加入分子筛增大了M与氧化剂过氧化氢分子的接触几率,同时可以吸收反应中生成的水。加入以上两助剂均能提高实验的收率。

周明财[16]发明了一种先将工业级M精制为医药级M,再将医药级M氧化制成医药级DM的方法,实验选用异丙醇和乙酸乙酯作为混合溶剂,使用七水硫酸亚铁作为催化剂,所制得的医药级DM熔点高于180℃。

1.3 氧气作为氧化剂制备医药级DM

氧气的来源广泛、成本低,且绿色无污染,以氧气或含有氧气的气体作为氧化剂,转化率和选择性随着氧气压力或分压的增加而增大[17]。以粗M为原料,以氨水为溶剂提供碱性环境使其生成M铵盐溶液,省略了M的精制过程,大大节省了生产的成本,同时生产过程中废水排放量大幅减少,符合绿色化工的要求,其反应原理见图2。

图2 氧气作为氧化剂的氧化原理

国外报道了在CsF-Celite存在的情况下,以氧气氧化制备DM的方法,但由于CsF-Celite很难用于生产且所用溶剂毒性较大不利于大规模生产[18]。专利DE2355897[19]描述了一种使用氯化铁作为催化剂、使用氧气氧化M的方法,但该方法需要使用大量催化剂才能达到令人满意的反应速率,且在反应过程中铁易生成碱式盐沉淀,进而严重污染DM产物。专利US3654297[20]中使用酞菁硫酸钴、二磺酸盐、三磺酸盐、四磺酸盐或其混合物作为催化剂,使用氧气氧化法制备DM,但催化剂价格昂贵,其生产应用存在困难。

陈江[17]分别使用了氧气/一氧化氮气体、氧气/亚硝酸盐作为氧化体系,同时对比了使用双氧水作为氧化剂的氧化方式,实验结果表明,使用氧气/亚硝酸钠作为氧化剂的效果最好,制取的DM熔点最高,为181~182℃,纯度大于99%,符合医药级DM的标准。

蒋士峰等[21]以低浓度氨水为溶剂、氧气为氧化剂,添加铜系催化剂进行催化,探究了氨水质量、氧气压力、氧化温度对生成物DM熔点的影响。在王琰[22]的发明中,使用高目数滤网对M钠盐进行过滤,使用醋酸铜进行催化。以上2种生产原料对人毒害较小,较为环保,但氧气的氧化性较弱,生产效率较低。

Zengel等[23]将碘化钾加入到促进剂M的环己烷溶液中,通入臭氧制备DM,该反应需要在较低温度下进行,但产品熔点低于医药中间体标准。周浩等[24]公开了一种使用臭氧为氧化剂,氧化M-Na盐制备医药级DM的生产方法,所得产品熔点和收率较高。以上2种工艺对环境污染较低,但生产效率不高。

1.4 亚硝酸钠作为氧化剂制备医药级DM

亚硝酸钠是目前合成工业DM中应用最广泛的氧化剂。反应需要在酸性条件下,同时有氧气的存在,将亚硝酸钠与M混合后制得DM,其反应原理见图3。

图3 亚硝酸钠作为氧化剂的氧化原理

孟东[25-26]探究了一种在氧气存在的条件下,使用亚硝酸钠氧化M制取医药级DM的方法。实验选择杂环类有机溶剂,反应过程中加入稀硫酸创造酸性氛围,得到的DM熔点184.2℃,纯度99.4%。实验证实了液固比、原料M的纯度等因素对于产品DM质量存在影响,实验中使用不同纯度、不同液固比所制得DM的熔点相差较大。该工艺效率较高,但需要使用大量无机酸,产生的废液量较大。

张维仁[1]、岳姝雅[27]等以四氢呋喃作为溶剂,通过氧化高纯度的原料M,得到产品的纯度超过99%,熔点高于184℃的医药级DM。

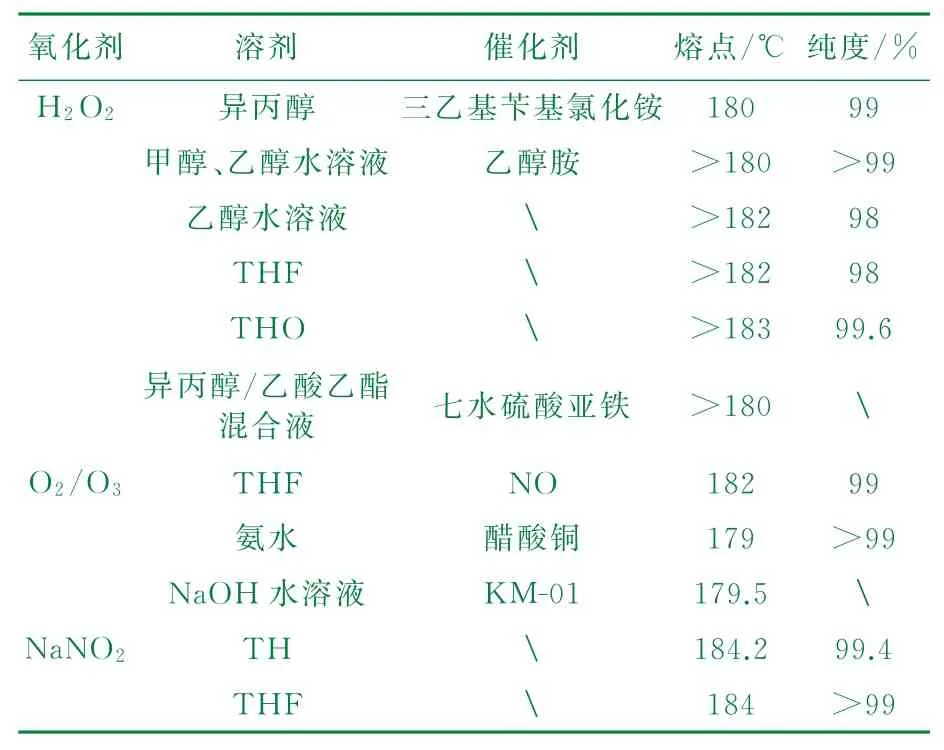

1.5 医药级DM合成方法对比

上述合成方式对比见表1。

表1 医药级DM合成方式汇总

目前国内外生产医药级DM的主要方式是使用甲苯精制工业DM[17]。该方法对于环境污染较为严重,随着人们对于绿色环保生产方式的逐渐重视,以及对合成医药级DM的深入研究,目前较为适宜的生产方式是使用醇类为溶剂、H2O2为氧化剂。其中,以异丙醇作溶剂、以H2O2作氧化剂氧化精M来生产医药级DM的工艺路线已经在工厂中投入使用,其优点在于,异丙醇环保低毒、价廉易得,在生产过程中可以回收循环使用,对环境几乎不造成污染,整个生产过程无高温高压,生产条件安全系数高,产品质量较高且稳定,适宜在今后进行医药级DM的大规模工业化生产。

使用氧气氧化法生产的产品质量好,但生产效率较低,生产时间较长,且氧气、臭氧作为气体,需要在高压环境下进行反应,对生产设备的要求较高,生产的安全系数较低;NaNO2是致癌物质,生产过程危害性较高,生产过程中会释放NOx气体,易对大气环境造成污染,生产需要消耗大量的无机酸,同时排出大量废水,增加了处理成本。以上2种方法不宜应用于大规模生产医药级DM。

2 医药级DM的精制方法

医药级DM的要求较高,粗品DM中含有大量的树脂和M,其熔点和纯度不足以达到医药级中间品的要求,尚需精制提纯。目前常使用物理法对粗DM进行精制提纯。

2.1 溶剂法

溶剂法是利用DM与树脂和其他杂质在溶剂中的溶解度或分配系数的不同,使树脂等作为溶质溶解,或被吸附剂吸附。

宋玉叶等[28]分别使用甲苯和四氯乙烯混合溶液、甲苯和苯胺混合溶液以及苯乙烯和汽油混合溶液作为溶剂,通过改变DM的用量以及溶液间的比例进行多次实验,并将所得产品进行熔点测试。实验结果表明,甲苯与四氯乙烯混合使用的精制效果最好,产品熔点为179℃。但4种方法精制后的DM熔点差异较小,精致纯度不理想,且熔点均未达到医药中间体标准,因此,该方法有待进一步改善。

使用溶剂法精制提纯操作简便,溶剂可回收循环使用,但精制效率较低,目前单独使用溶剂的方法难以获得高纯度DM。因此,常选择适宜溶剂使用重结晶法精制DM。

2.2 重结晶法

重结晶的原理是利用固体混合物的溶解度在不同溶剂种类和溶液温度中存在差异,一般来讲,固体有机物的溶解度随着温度的升高而增大,重结晶的方法就是利用固体有机物的这一特性。在特定溶剂中,逐渐升温使得固体有机物全部溶解达到饱和,随后降温冷却,有机物在溶剂中的溶解度降低,溶液达到过饱和,有机物逐渐从溶液中结晶析出,随后过滤得到所需物质。由于杂质与被提纯物的溶解度不同,利用重结晶的方法,可除去粗产品中的全部或大量杂质。若一次重结晶效果不明显,可重复进行多次重结晶提纯操作,以达到待提取物纯度要求。

选择合适的溶剂,既要满足溶剂不与DM发生反应,又要满足DM与杂质在溶剂中的溶解度存在较大差异,保证DM结晶后的晶体易与溶液分离。在不同温度下,粗产品中DM与树脂等杂质在溶剂中的溶解度不同,加热溶液使夹杂杂质的粗产品全部溶解后,降低温度使DM结晶析出。作为精制提纯有机化合物最常用的方法之一,重结晶具有高效的特点。

宋玉叶[29]分别选择了甲苯和二甲苯作为溶剂,使用2种溶剂分别进行多次重结晶操作,所得DM的熔点均能够达到医药中间体的标准,但综合考虑成本、收率以及实验简便性,选择二甲苯为溶剂进一步研究。在后续实验中,探究了产物的熔点和收率与溶剂的量、反应时间的关系。实验结果表明,DM的熔点会随着溶剂量的增加而增大,当m(DM)∶V(溶剂)=1∶8 g/m L时,DM的熔点与收率较为理想;在理想溶剂添加量的条件下,DM的熔点和收率随着时间的增加会达到最大值随后减小。

目前国内精制DM常使用甲苯作为溶剂,但甲苯对人体毒害作用较大,容易对人体皮肤、黏膜、神经系统和肝脏造成损害,且甲苯易燃易爆,生产过程中存在较高的危险系数。因此,徐承秋等[30]以工业级二硫化二苯并噻唑为原料,四氯乙烯为溶剂,在溶解釜中加入活性炭吸附不溶物质。该工艺优点在于避免了向空中排放污染物质的问题,产品质量更高,但高浓度的四氯乙烯对人体有刺激作用,生产过程中存在危险。

王志强等[31]提供了一种使用重结晶与吸附剂协同精制提纯的方法,该实验首先使用一定比例的乙酸乙酯和乙醇作为混合溶剂,在搅拌状态下加热溶液使DM粗产品完全溶解,使用活性炭作为吸附剂,采用抽滤的方式分离活性炭,降温使DM结晶析出,最后真空抽滤得到精制提纯后的DM晶体。所得产品DM初熔点高于180℃,纯度高于99%,符合医药中间体的标准。该方法收率较高,且对环境危害较小,是较为理想的精制提纯DM粗产品的方法。

王琰[32]使用异丙醇、正己醇、仲己醇等醇类作为溶剂,使用工业级DM为原料精制出医药级DM产品。该工艺对环境污染较小,其创新点在于使用了大于75μm的滤网过滤掉不溶物质。

杨晓玲[33]以丙酮作为溶剂,首先将粗M氧化生成粗DM,随后使用重结晶的方法将DM粗产品精制提纯。精制后的DM产品符合国家质量标准GB/T 11408—2013,但低于医药中间体标准,实验条件有待改进。

2.3 医药级DM精制方法对比

上述精制方式对比见表2。

表2 医药级DM精制溶剂汇总

目前厂家普遍采用甲苯作为溶剂精制获取医药级DM,加热溶解后,冷却结晶,收率约为95%[26],甲苯的沸点较低,精制结束后易回收。但甲苯对DM的溶解度较小,生产过程需要使用大量的甲苯,生产成本较高,且甲苯易燃易爆、对身体有毒害作用,生产过程中的危险性较大。使用四氯乙烯精制DM的产品质量较甲苯有所提高,但由于高浓度四氯乙烯具有较强的麻醉和刺激特性,生产过程中存在潜在危害,且产品DM中会携带氯离子,增加药物的过敏性。

3 结束语

传统生产工艺有大量的废气、废液产生,对环境危害大,处理成本高,在未来将被逐步淘汰。应用绿色清洁的DM生产工艺具有重要的战略意义,相对来说,H2O2氧化法设备简单、操作方便、生产安全、生产过程低毒低污染,醇类和酯类溶剂能够更加绿色、高效、安全生产出医药级DM,凭借自身优势,这些生产工艺或将成为近几年的发展趋势。

未来几年,在探索更为环保、高效的绿色氧化剂和溶剂的同时,可将现存工艺进行进一步改进、糅合。为追求更高精度的医药级DM产品,研发“M精制—医药级DM合成—更高纯度DM精制”三位一体的生产工艺路线,采用连续法生产,加快产品生产效率,提高产品质量,进一步推进医药级DM生产行业快速发展。