SY型清洁压裂液性能评价研究

卢翔,曹云

(1.陕西延长石油丰源有限责任公司, 陕西 西安 716000; 2.延安市环境保护监测站,陕西 西安 716000)

压裂是改造低渗透型油气藏并使其增产的重要手段,而压裂液是压裂过程的关键组成部分。目前在油气田开发过程中可见的压裂液种类较多,虽针对不同类型的储层能表现出一定的优势,但仍存在较多的不足,如对储层伤害较大、成本高、摩阻高等[1-6]。清洁压裂液作为新型水基压裂液具有无伤害、无污染等特性被学者广泛研究,主要是将表面活性剂、稳定剂等在盐溶液中简单的配比后经调节 pH而制成的,其清洁环保特点成为明显优势[6-10]。但清洁压裂液的种类也相对较多,不同配比的清洁压裂液呈现出的性能明显不同。

论文选用耐温增粘性较强的磺酸盐表面活性剂SCJ-1溶液为主剂,通过控量法最终确定配方为4.0%SCJ-1+0.35%YB-21+0.2%KCl,并命名为SY型清洁压裂液。进行综合性能评价,为了判定该清洁压裂液是否具有推广应用价值,现对其性能进行综合评价。

1 实验方法及步骤

1.1 耐温剪切性能实验方法及步骤

耐温剪切性能是压裂成败的关键,判定压裂液耐温剪切性能好坏的重要参数是压裂液的黏度,实验选用的主要仪器为流变仪,在其它条件不变的条件下,记录压裂液黏度随温度和时间的变化情况。

1)打开流变仪及电脑软件,待初始化完成后设置初始温度为25 ℃。

2)在测量头上装上测量转子,并开始校正。

3)点击参数设定程序,设定剪切速率为170 s-1,设定温度范围为25~99 ℃。

4)将测试样品装入转筒后固定转筒,点击开始按钮开始测定。

5)测定在剪切速率为170 s-1、温度为65 ℃条件下,黏度随时间的变化情况。

1.2 悬砂性能实验方法及步骤

压裂液悬砂性能是控制支撑剂下降速度的关键,支撑剂下降过快可引起因砂堵而导致压裂失败。判定悬砂性能的参数是沉降速度,实验选用的主要设备和仪器为秒表和恒温水浴锅,在其它条件不变的条件下,记录不同温度下的沉降速率。

1)设置恒温水浴锅的温度为60 ℃,将配制好的SY型清洁压裂放入水浴锅中加热至设定温度。

2)将加热好的样品倒入1 L的量筒中,选取大小相同的陶粒从量筒液面轻放,用秒表记录陶粒从样品液面降至量筒底部时的时间,重复该步骤3次。

3)将恒温水浴锅的温度分别设置为 80 ℃和99 ℃,重复步骤2。

4)计算不同温度下沉降速度。

1.3 破胶性能实验方法及步骤

破胶性能好坏的判定是压裂液是否能快速自动破胶,降低黏度并反排出地层。实验选用的主要仪器为流变仪,在一定条件下,记录样品黏度的变化。

1)将配置好的SY型清洁压裂液倒入烧杯中。

2)将样品与煤油按 2∶1配比后置于流变仪转筒中,设定剪切速率为 170 s-1,测定溶液的黏度变化。

3)将煤油替换为清水,重复步骤2。

1.4 残渣含量实验方法及步骤

残渣是压裂液破胶后溶液中的不溶物质,存在储层中易堵塞孔隙和裂缝,使得储层的物性变差。实验选用主要仪器为离心机。在其它条件不变的条件下,测定剩余残渣质量。

1)取100 mL破胶后的清洁压裂液于离心管中。

2)将离心机设置为 3 000 r·min-1, 离心 30 min,倒出上清液后加入100 mL清水,继续离心30 min。

3)将离心管的上清液倒出,将离心置于温度为108 ℃的恒温干燥箱中,2 h后取出称重。

4)选用瓜胶压裂液作对比实验。

2 实验结果与讨论

2.1 耐温剪切性能实验结果与讨论

据实验结果可知(图1),在一定的剪切速率下,随着温度的增加,SY型清洁压裂液的黏度逐渐降低,当温度小于 65 ℃时,黏度随温度的升高下降较为明显,温度从25 ℃升高至65 ℃时,压裂液的黏度从 175 mPa·s降低到 50 mPa·s;当温度大于65 ℃时,虽随着温度的增加压裂液的黏度仍在下降,但下降幅度较小,温度从65 ℃升高至99 ℃时,压裂液的黏度从50 mPa·s降低到29 mPa·s,并逐渐趋于稳定,此时压裂液的黏度仍能满足压裂工程的需要。表明 SY型清洁压裂液具有较好的耐高温性能。

图1 SY型清洁压裂液温度与黏度变化关系图

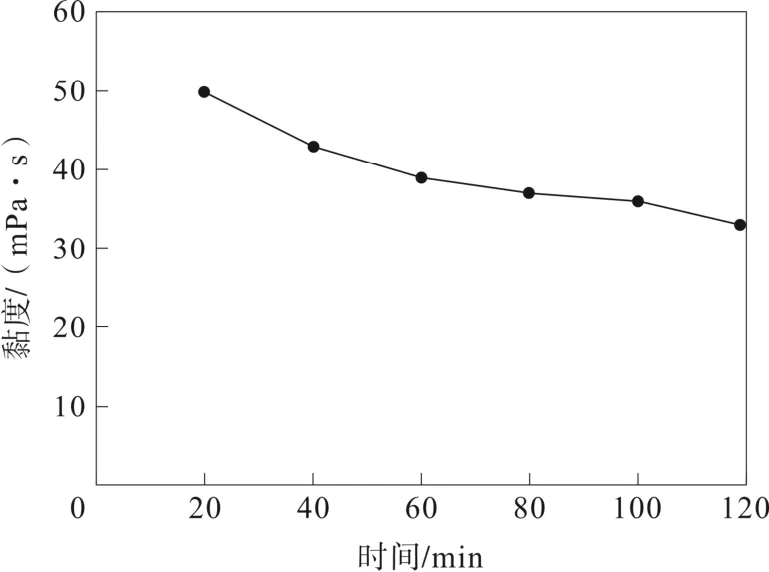

据实验结果可知(图2),在实验温度为65 ℃,剪切速率为179 s-1的条件下,随着时间的增加,SY压裂液的黏度逐渐下降,但下降幅度较小,经过2 h的实验,压裂液的黏度只从50 mPa·s降到33 mPa·s,表明具有较强的抗剪切性能。

图2 SY型清洁压裂液时间与黏度变化关系图

2.2 悬砂性能实验结果与讨论

据实验结果可知(表1),在其他实验条件不变的条件下,随着温度的升高,SY型清洁压裂液平均沉降速率逐渐增大,当温度为 60 ℃时,压裂液的平均沉降速度只有 0.26 cm·min-1;当温度为 99 ℃时,压裂液的平均沉降速度增加到3.42 cm·min-1;依据压裂工艺的常用标准,当压裂液的沉降速度小于5 cm·min-1时,都具有较好沉降速度,表明SY型清洁压裂液具有优异的悬砂性能。

表1 不同温度条件下陶粒在SY型清洁压裂液中的平均沉降速度结果表

2.3 破胶性能实验结果与讨论

据实验结果可知(表2),SY型清洁压裂液在与煤油混液中的破胶时间为18.5 min,破胶黏度为3.17 mPa·s,表明用煤油作介质,SY型清洁压裂液可在20 min内实现快速破胶,且破胶后压裂液黏度小于5 mPa·s,破胶较为完全;SY型清洁压裂液在与清水混液中的破胶时间为19.0 min,破胶黏度为3.20 mPa·s,可见SY型清洁压裂液在煤油和清水两种介质中的破胶时间和破胶黏度差别不大,破胶也较为完全。

表2 SY 型清洁压裂液在不同介质中的破胶时间及破胶黏度结果表

因此,在现场实际压裂过程中,可直接选用清水使 SY型清洁压裂液自动破胶,不仅破胶时间能满足压裂工程需求,还在一定程度上节约了压裂成本,对压裂地层具有较高的保护作用。

2.4 破胶残渣含量实验结果与讨论

据实验结果可知(表3),采用100 mL的SY型清洁压裂实验最终破胶残渣质量为0 mg,即破胶后没有残渣出现,因此残渣含量为0 mg·mL-1;而在相同实验条件下采用100 mL的瓜胶压裂液实验最终的破胶残渣质量为25.4 mg,经过计算,该压裂液的残渣含量为0.254 mg·mL-1, 通过对比,确定了此次实验的准确性。可见 SY型清洁压裂液破胶十分完全,破胶后没有残渣,在压裂过程中,对储层裂缝及孔隙没有伤害。

表3 SY 型清洁压裂液在不同介质中的破胶时间及破胶黏度结果表

3 结 论

论文在前期大量实验研究并确定 SY型清洁压裂液配方的前提下,通过控制变量的实验方法从耐温性能、抗剪切性能、悬砂性能、破胶性能及破胶后残渣含量五个方面对该清洁压裂液的性能进行综合评价。分别阐明了每个性能的实验方法及具体步骤,并对实验结果进行详细分析研究。实验结果如下:确定 SY型清洁压裂液具有较强的耐温耐剪切能力;明确SY型清洁压裂液具有优异的悬砂性能;确定 SY型清洁压裂液具有较好的破胶性能;明确SY型清洁压裂液破胶后无残渣。通过对各个性能的综合评价,认为 SY型清洁压裂液十分适用于多种油气藏的压裂工艺,具有较高的推广使用价值。