复杂环境下人行天桥钢箱梁的制作及安装施工技术

戴鹏

(广东冠粤路桥有限公司,广东 广州 511450)

0 引言

人行天桥通常处于人流和车流量较大的复杂环境中,为不影响行人和车辆的正常通行,必须制定科学合理、经济的施工组织方案。同时,地下管线复杂、场地空间有限等因素,对人行天桥的桥梁基础、桥跨及设施设备吊装都有不利影响。因此,研究复杂环境下人行天桥钢箱梁的制作与安装技术具有重要的现实意义。

1 工程概况

新新公路(广园快速路至叶岭村段)改造工程位于广东省广州市增城南部,路线总体走向为由南向北,起点位于广园快速路向北200m,终点为叶岭村,路线全线缆10.452km;该路段改造工程二标,起点为新新公路永顺大道路口南300m,终点为塔岗村委,按一级公路兼城市主干道标准实施改造,左幅路线全长3.46km,右幅路线全长3.45km,红线宽度为38.5+B(B为中央绿化带宽度),设计速度为60km/h,双向八车道;全线挖除旧路结构并新建沥青混凝土路面结构,重做市政排水管道,其他管线按现有规模建设,改扩建中小型桥梁1座共39m;新建人行天桥3座,设置大小平面交叉3处。主要建设内容包括道路、桥涵、交通、照明、排水、绿化、电力管线等工程。项目投资25 702万元,合同工期24个月。

2 工程区域环境分析

该工程项目处于交通干道要点,人流和车流量巨大,施工过程中难免对正常交通造成一定影响,给交通和人流疏散带来压力。同时,由于桥墩位于隔离带和绿化道,树木高大茂密,在保证不移植树木的情况下,钢箱梁需要采取科学合理的吊装和运输方案,以保护树木和绿化带。另外,人行天桥结构复杂,对构件加工要求较高,施工过程中构件焊接和搭设较为困难,如果构件尺寸超出限定,还会对运输造成一定影响。

3 钢箱梁制作及安装方案对比

该工程项目钢箱梁制作及安装考虑以下两种方案并进行比选(如表1所示)。

方案1:在钢箱梁前端位置焊接挂环,用于悬挂钢丝绳;在占线位置设置临时墩,在其上悬挂焊滑轮用于改变拉力方向,并在临时墩附近使用两台绞磨完成对钢箱梁的拖拉。由于这个方案钢丝绳需要搭设在人行天桥上空,会给路面车辆及行人带来不安全因素,故此不适用。

方案2:在钢箱梁后端使用钢丝绳兜住钢箱梁,并在万能杆件平台上安装单双门滑轮来改变推力方向,使用1台绞磨实现对钢箱梁的拖拉,这一方案可以在晚间作业,不会对正常交通造成影响,而且对路面车辆及行人不会造成任何安全威胁,效果良好。因此,该施工选择方案2。

4 钢箱梁的制作

4.1 制作场地选择

根据对施工现场地形、土地承载能力等的考察,结合钢箱梁制作要求,在不影响人行天桥下行人和车辆安全通行的情况下,应当沿着天桥轴线搭设拖拉平台。但是,由于考虑到钢箱梁本身自重大、施工现场为新填土、承载能力不足等因素,需要在平台支脚制作8m×6m的C20混凝土基础,使用平铺枕木(间距为1m)的方式来保证钢箱梁制作平台的稳定性,并在其上方铺设2排钢轨,便于铺放钢板。

4.2 钢材下料

(1)顶板。钢板放样严格按照施工组织设计要求进行,遵循节约材料的原则,保证相邻顶板、腹板和底板的对接焊缝错开1m以上,经过周密安排,该环节既满足施工组织要求,又满足钢箱梁制作要求,材料损耗也降低至最低范围。接下来,方可进行焊接。

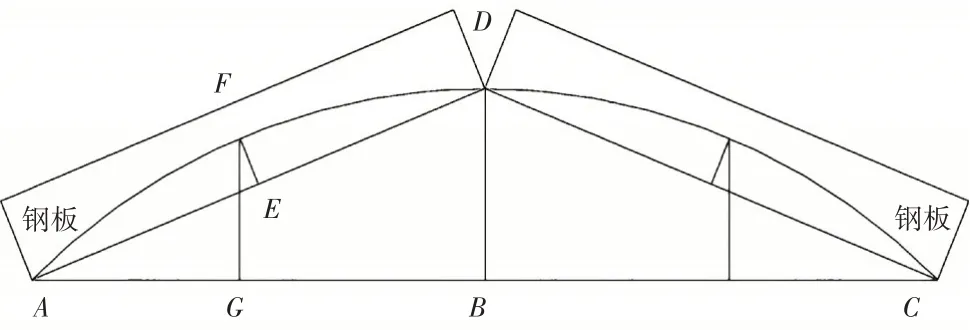

(2)腹板。腹板除了要满足顶板所有的要求外,由于人行天桥需要有一定的预拱度,需要通过控制腹板拱度来实现,故此需要将与腹板拱度相对应的弧线标出来。以下两种方法可以获得腹板预拱度圆弧数据:①通过精准计算获得:使用AutoCAD软件画出弧线,将该弧线的弦按照一定间距划分成数段,并确定各自的垂线,然后通过AutoCAD软件计算各线段的长度和各点弧弦距;②利用勾股定理近似计算:由于此弧线半径较大(大约为700m),模拟放样如图1所示,故可以将其看作一个等腰三角形,从而求出各个点弧的弦距,即AB≈AD,故FG≈EF+1/2BD,按照这一方法可求出各个分段的弧弦距。

图1 钢箱梁模拟放样

通过以上两种腹板预拱度圆弧数据计算方法可以看出,勾股定理近似计算方法误差相对较小,可以节约大量钢材,故在本工程项目建设过程中采用方法②,方法①可以用来对已经拼接完成的腹板进行校验。

4.3 各梁板件拼接

(1)将顶板、腹板各段的钢板拼接成一个整体,将拼接好的顶板底面朝上,铺放在地面上。因腹板的长高比和柔性大,故要先拼装尺寸较小的隔板。

(2)在顶板上弹出隔板一侧边线,使用吊车将其准确定位于弹线上,点焊固定,按照同一方法安装剩余隔板,然后方可安装腹板。

(3)使用吊车将腹板吊至顶板上方并与隔板紧靠在一起,由于隔板本身具有一定的弧度,此时需用利用起吊机将隔板顶起,直至顶板与腹板之间的弧度完全重合,再将顶板和腹板点焊固定,最后按照施组设计要求将顶板固定在腹板上,拼装固定加强筋,然后可正式焊接。

(4)将制作完成和经过自检合格后的腹板吊至钢箱梁拖拉平台上,测量经过焊接收缩变形后梁的拱度。将底板铺成与人行天桥梁一致的拱度,再将梁的上半部分吊至支撑平台上,校验位置后进行施焊,并在施焊完成后矫正变形钢箱梁。

(5)矫正变形钢箱梁后,进行梁拼接。拼接前先画出钢梁中心线,核对无误后开始合龙。合龙时,分别使用2个50t的千斤顶顶住钢箱梁两头外侧,缓慢向中心线顶进。待两个半梁在中心线合龙后,施焊梁间的缝隙。

(6)第一次拖拉制作完成和经自检合格的梁,要给剩余梁段留出制作空间。梁拼接时要保证圆弧过渡均匀,不留折角。

4.4 分段制作及加工流程

4.4.1 分段制作

钢箱梁由顶板、腹板、底板共3个部分组成。在具体施工过程中,可先对钢箱梁进行单元划分,再完成分段制作,最后在胎架上进行分段拼装。

4.4.2 分段加工流程

(1)备料、钢箱梁板单元制作。在备料、钢箱梁板单元制作环节,应综合考虑冷弯处理,合理分析该人行天桥梁的平、纵横坡度对钢箱梁构件尺寸的影响,并预留相应的预拱度。分段制作钢箱梁和整体制作钢箱梁的区别在于在现状拼装环节应考虑焊接收缩量给接余量带来的影响,并预留大约5mm的焊接收缩余量,在具体拼装环节完成对焊接余量的准确切割。

(2)钢箱梁胎架搭设。根据吊装分段进行胎架搭设,搭设时应保证场地的坚固和平整,将制作合格并经过验收的顶板、腹板和底板运输至胎架上进入下一道工序。

(3)顶板单元焊接拼装。在胎架上画出人行天桥中线,将误差控制在1mm以内,将顶板单元放置在胎架上,U形肋朝上,使用门架装置准确核对位置,确保无误后,进行定位点焊,先在顶板端部20cm处初步定位,每间隔70cm进行一次定位点焊,以此类推完成剩余顶板点焊。

(4)横隔板与腹板焊接与拼装,横隔板与腹板固定在指定位置,采用人工焊接施焊,横隔板焊接从两侧向中间对称施焊。

(5)钢箱梁底板焊接与拼装。先安装底板U肋和加劲板,后铺设底板。底板焊接时,在U肋与加劲板接口的位置预留一段长度不施焊,便于钢箱梁拼装时调整。

4.5 梁的焊接

梁的焊接应严格按照《钢结构施工质量验收规范》(GB 50205—2020)中的相关要求和标准进行,本工程项目所用钢材为Q235B,主要焊缝用4.2焊条大电流焊接3次,每次都要将焊渣和飞溅物清理,然后才能进入下一道工序。

4.5.1 钢梁焊接质量保障措施

为有效保证钢梁焊接质量,特采取以下措施:

(1)雇佣经考试合格并取得上岗证的焊工进行钢梁焊接,并根据施工组织设计要求和钢箱梁焊接工艺选择科学合理的焊接方法和材料。

(2)焊条应先烘干再使用,特别是对于表面潮湿的焊缝区更应当烘干后再进行施焊,以保证施工质量。

(3)在顶板和腹板焊接过程中,应安排两名施焊人员分别在钢箱梁内外同时对称施焊,并在顶板和腹板之间设置支撑,减少焊接过程中顶板和腹板出现的变形问题。

(4)为保证焊接质量,焊接时应断续焊、分层焊,尽量缩短间隔时间,每一层焊接完成后要及时清理焊渣,然后方可进入下一道施焊工序。

(5)严格按照焊接顺序施焊,对于钢板分块拼接焊接应遵循先横后竖的原则。

4.5.2 焊缝质量控制

(1)通过肉眼观察焊缝是否平顺光洁,是否有砂眼、焊瘤或咬缝等现象,保证焊接牢固。

(2)使用焊缝测量尺测量车辆焊缝宽度、焊脚高度,保证其符合施工组织设计要求。

(3)使用超声波探伤仪对焊缝进行探伤检测,保证所有焊缝均无内部缺陷且检验合格。

4.5.3 焊接变形矫正

焊接变形矫正方法分冷矫和热矫两种:

(1)冷矫。冷矫正钢箱梁变形时,应当使用千斤顶一类的机械工具,于焊接变形处施加反方向力,直至变形完全恢复至焊前水平。

(2)热矫。热矫正钢箱梁变形时,使用焊枪在变形处加热,通过冷却时的自然收缩力恢复钢箱梁变形。热矫正工程中,温度控制在750~900℃范围为宜,同一部位加热不得超过2次,并自然冷却,切忌使用水骤冷。

4.6 钢箱梁制作预留拱度可行性分析

钢箱梁的制作,应沿着人行天桥的纵向分2片完成,并以单片成品梁计算钢箱梁在自重作用下产生的挠度。考虑到钢箱梁在制作过程中需要使用大量钢箱梁焊接件,容易出现热胀冷缩现象,根据资料记载,施工中预留的拱度应为施组设计中的1.8倍,即143mm,以确保钢箱梁在制作完成后顶的拱度不低于85mm。

5 人行天桥钢箱梁安装

5.1 钢箱梁分块

本工程项目钢箱梁面积大,需要将整个钢箱梁分段制作,然后运抵施工现场完成安装。

5.2 钢箱梁施工现场安装顺序

(1)将中墩梁定位,分3段由小拱向大拱方向安装;

(2)安装中跨桥体箱梁;

(3)合龙中跨桥体箱梁;

(4)定位及安装0#墩;

(5)安装大小拱,由两端拱脚向桥中心合龙;

(6)定位及安装边墩梁。

5.3 中、边墩梁安装

(1)使用2台200t汽车吊进行吊装,将分段的中墩梁依次吊装于梁的支撑架体系上,并精准定位;

(2)对于边墩梁安装,分别使用一台80t和65t的履带吊共同配合完成吊装,将边墩梁安装在边墩的橡胶支座上,使用千斤顶完成定位与安装工作。

6 施工效果

本工程项目主要通过万能杆平台和拖拉法架梁,有效克服了施工现场场地狭小的问题,消除了钢箱梁在工厂预制完成后的运输过程中可能发生的变形问题,同时施工方法简单,便于操作,确保钢箱梁制作和安装安全、可靠,不中断人行天桥下人流及车辆正常通行,为企业节约了大量的吊装费用,同时取得了良好的社会效益。

7 结语

综上所述,由于复杂环境下人行天桥钢箱梁的制作与安装施工对人流和车流影响较大,加之钢箱梁结构复杂,制作精度和施工质量要求高,需要制定合理的钢箱梁施工组织和设计方案,明确制作流程,运用科学安装方法,保质保量地完成施工任务。