共振碎石化路面反射裂缝成因及检测

周文芳,周密,王颖

(1.湖南城建职业技术学院,湖南 湘潭 411100;2.湖南鼎同工程科技有限公司,湖南 湘潭 411100)

0 引言

反射裂缝产生的主要原因是在基层或其下承层的收缩裂缝形成之后,由于沥青面层对温度变化相对敏感,且国省干线公路路面改造工程沥青面层厚度一般较小,在交通荷载和温度应力共同的作用下,碎石化下承层裂缝处对应的面层底部会发生应力集中和开裂现象,之后向上扩展最终形成反射裂缝。本文依托国道G107线湘潭段水泥路面大修工程,从检测层面进行分析,通过对碎石化层进行有效检测评价,以降低路面反射裂缝的发展。

1 工程概况

G107线湘潭段水泥路面大修工程,本项目为G107线(桩号K1794+000—K1797+000、K1798+000—K1798+724、K1801+430—K1802+000、K1803+000—K1806+000)4个路段水泥路面大修工程,共计7.294km。原路面为20~32cm厚水泥混凝土路面,改建后路面结构形式见表1。

表1 改建后路面结构形式

2 共振碎石化技术简介

水泥混凝土路面共振碎石化改造技术是指利用破碎设备将旧水泥混凝土路面打碎,水泥混凝土板块通过碾压变成较小的水泥混凝土颗粒,形成强度较均匀、结构相对密实的结构层。该结构层作为路面基层与加铺的沥青混凝土面层共同形成新的路面结构。该技术能有效解决加铺中的反射裂缝问题,增强了改造后路面的耐久性和可靠性,延长了路面的使用周期,具有很好的经济性和实用性。然而,由于实际施工情况的差异,进行共振碎石化后,加铺层仍然存在产生反射裂缝的风险。本文旨在分析裂缝产生的原因并制订相对应的检测方案,为采用共振碎石化技术进行路面改造提供检测依据。

3 反射裂缝的成因

路面在各种环境因素和车辆荷载的反复作用下,沥青面层容易在下层水泥混凝土路面接缝或裂缝相应位置上产生反射裂缝。产生反射裂缝的力学机制,通常认为是由于下层接缝、裂缝处竖向和水平位移所致[1]。本研究未对温度、荷载等外界因素进行考量,仅针对道路自身条件,需要从以下几个方面进行考量。

(1)面层摊铺厚度。研究表明沥青加铺层的厚度可以耗散很大一部分路面荷载应力,为减少张拉型和剪切型裂缝,加铺层需要达到一定厚度。国省干线沥青加铺层的推荐厚度为4~10cm[1]。本研究项目国道G107线湘潭改造段面层厚度为9cm,能达到基本要求。

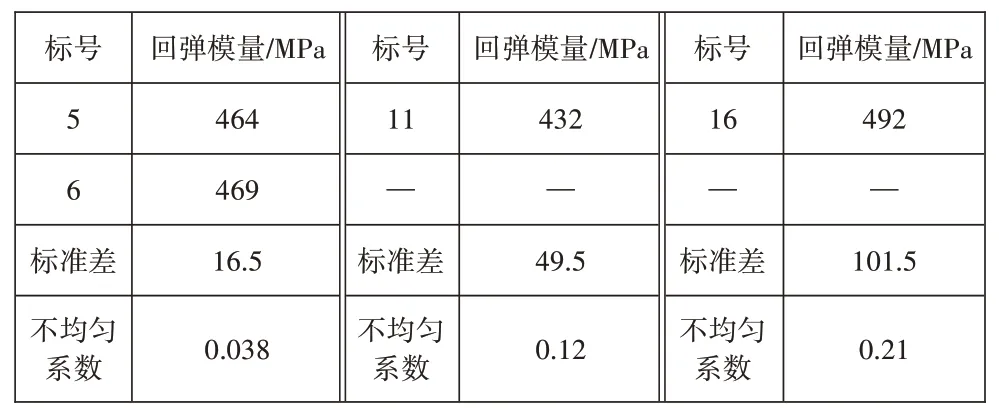

(2)碎石化材料层模量及其均匀性。面层、基层及其下承层模量的差异性是产生反射裂缝的主要原因之一。尤其是碎石化下承层本身模量产生差异时,尤其容易造成反射裂缝。因此,针对碎石化层的回弹模量检测是衡量碎石化层质量的重要指标。在检测过程中除应考虑是否达到设计值要求外,还应考虑其标准差或变异系数。碎石化层回弹模量出现较大差异时,即使未出现较大荷载也可能产生反射裂缝。

(3)层间黏结处理。黏结层模量会影响加铺路面抗反射裂缝的能力,Wang等[2]研究结果表明,降低黏结层的模量可以提高加铺路面的抗反射裂缝的能力。目前常见的层间黏结处理方式包括洒布改性沥青黏结层和使用玻纤格栅两种方式,其中国省干线常用洒布沥青黏结层方式。

4 碎石化层检测项目

根据各类标准及规范规定,针对碎石化层的检测主要包括碎石化层粒径、回弹模量、弯沉、平整度、标高、横坡、高程等项目[3],其中与后期反射裂缝相关性密切的主要有碎石化层粒径、回弹模量、弯沉值等指标。

4.1 碎石化层粒径

碎石化层粒径主要表征碎石化程度,在检测过程中通常要求表层颗粒细小均匀,且粒径小于3cm。检测频率为50~100m检测一点,检测位置一般为距离路肩2.0~2.5m行车道处。当原水泥混凝土路面条件相同的情况下,可以作为试验段设置共振破碎机的振动频率、振幅、锤迹横向净距、行进速度等施工工艺参数的依据。

不同种类及不同深度处的混凝土路面对粒径要求有差异,一般认为表层粒径最小,越往下颗粒粒径越大。因此,取样过程要针对不同深度分层取样并进行检测。此外,在实际检测过程中通常选取检测点为行车道轮迹处,并未对整体均匀性进行考量。施工过程中遇到无土路肩路段或由于其他操作上的失误很容易出现漏振现象,如图1所示为无土路肩路段,硬路肩位置出现了比较明显的漏振现象。漏振使得破碎层粒径产生过大差异,容易在后续自然沉降及荷载作用下产生沉降差,这也是纵向反射裂缝开展的主要原因。因此,在对粒径大小进行检测的同时也要重点检测均匀性情况,防止由于漏振在后期产生反射裂缝。

图1 硬路肩处出现漏振

此外,规范对于碎石化层粒径大小有最大值限制却无最小值要求,但实际施工过程中除了要避免漏振还应防止过振现象。过振的直接表现是碎石化颗粒过小且回弹模量下降过大,对于其他参数控制不利。

4.2 回弹模量检测

碎石化层回弹模量属于强度指标,也是衡量碎石化层破碎质量的重要参数,本标段碎石化层回弹模量设计值要求不小于400MPa,采用承载板法进行检测。在采用承载板进行测定时需要重点注意停止加载标准,这关系到检测数据是否能有效反映碎石层质量。根据《公路路基路面现场测试规程》[5](JTG 3450—2019)承载板测试土基回弹模量的方法,当回弹变形值超过1mm时,即可停止加载。但对于碎石层而言,其停止加载标准未做明确要求。在本项目检测过程中,笔者发现从测力环读数18级后总变形量略有增加,但回弹变形量几乎相同,因此,此时承载板加载已经到达了其下方弹性层的水泥混凝土路面层,再加载检测意义不大。结合此路段的实际工况及试验段数据,该路段承载板检测回弹模量时应加载到16或18级即可。

本路段检测部位均为右侧行车道,本文根据检测报告对其中部分数据进行了分析,除了回弹模量数值满足要求之外,还对不均匀系数进行了计算,抽检频率为每公里3个点,本标段部分路段回弹模量数值及标准差、不均匀系数如表1所示。

表1 (续)

表1 部分路段回弹模量值、标准差、不均匀系数

根据计算,本标段回弹模量不均匀系数为0.038~0.21,均小于0.35,符合规范要求,且G107国道该标段改造通车一年半内无明显反射裂缝出现,因此,认为其回弹模量均匀性满足要求。

4.3 弯沉值检测

在国省干线检测过程中,为反映结构层及其下承层的强度及刚度指标,还可以采用贝克曼梁进行弯沉值检测,且由于模量、变形、弯沉之间可以相互换算,因此常采用贝克曼梁检测弯沉值的方法代替承载板检测。检测频率每车道每5m检测1点。高速公路和一级公路按单幅、二级及以下等级公路按全幅将弯沉值比较接近的段落划分为同一区段,每区段长度不得小于500m,并对其进行强度均匀性评价[4]。本标段部分路段弯沉检测数据如表2所示。

表2 部分检测点弯沉值、标准差及不均匀系数

表2 (续)

对于碎石化层弯沉检测,设计文件并无明确要求,但陕西省《旧水泥混凝土路面共振碎石化技术规范》(DB61/T 983—2015)[4]中提到对于碎石化层强度可以采用贝克曼梁或落锤式弯沉仪检测弯沉值,虽然对于弯沉值无具体要求,但认为当变异系数CV≤0.35时,则判定该区段强度均匀性满足要求。因此,对于碎石化层强度值的检测,除数值上要满足设计要求外,还应该确保均匀性满足要求。

5 结语

关于减少共振碎石化路面反射裂缝的研究,以往更多注重在层间黏结效果评价及施工工艺参数的设置。笔者认为,反射裂缝防治的重点应该是碎石化层质量控制。通过对碎石化层制订有效评估检测方案,并根据检测结果调整碎石化方案,有利于提高碎石化层质量,同时也避免了沥青面层摊铺后出现反射裂缝难以修复的情况。