基于负压方式的某水电机组轴承座防漏油研究与实践

熊德朝,杨荣国,邹登海,谢国华,杨会龙

(1.国能长源恩施水电开发有限公司,湖北恩施 445000;2.武汉电力职业技术学院,湖北武汉 430000)

0 引言

轴承是动力设备的重要组成部分,其漏油问题一直备受关注[1-4]。尤其是水电领域,轴承座作为水轮发电机传动系统的重要组成部分,其漏油情况向来是机组运维检修的重点之一[5,6]。湖北某水电站装设有2 台3.2 MW 卧式三支点水轮发电机组,轴承采用水冷油盆式润滑,轴承端盖与主轴密封主要采用传统的羊毛毡条进行密封。自投运以来,机组轴承端盖与主轴之间漏油情况越来越严重,一定数量的油雾、油滴飞溅到设备周围,已在地面形成较大积污,为设备运行和人员巡视操作带来安全隐患。

长此以往将存在以下弊端[7,8]:一是润滑油可能被吸入发电机内部,污染线圈、破坏绝缘从而降低设备寿命,增大设备故障风险;二是油污容易腐蚀设备表面,使得油漆变色老化,且所形成的地面积污将增大运维检修工作量与巡视人员滑倒概率,后者易引起次生安全事故;三是将污染环境,不利于企业环保考核;四是油耗将明显增多,为企业带来一定经济负担。

作为应对措施,现场曾采用“传统密封+人工清洁”方式处理漏油问题[9]。然而其具有密封材料购置与维护成本较高、清洁人员存在一定人身安全隐患等不足,使得漏油问题陷入“治标不治本”的困境。

因此,针对上述问题,本文对水电机组轴承座漏油成因以及传统方法弊端展开进一步分析,提出了一种基于负压方式的轴承座防漏油改造方法,通过设计研发负压抽真空智能调控装置并在现场成功应用,为后续同类水轮发电机组轴承座防漏油改造提供工程参考。

1 轴承座漏油情况分析

卧式水轮发电机组中润滑油具有润滑和降温两大作用。随着主轴及甩油环运动,其在轴承座内会产生大量高温气泡和油雾并飞溅[10]。前者增加了油位高度,同时由于内外温差,轴承座内部压力高于外部,导致润滑油自轴承上部对轴承进行冷却时,部分油液将漏流至主轴。进一步考虑到端盖密封材料与主轴之间的摩擦使得密封间隙增大,油质流动特性和主轴旋转惯性将致使润滑油从缝隙处被甩出。按照漏油情况轻重,以油雾扩散或者油珠滴落形式呈现。

针对上述轴承端盖与主轴漏油问题,现场初期通过安装羊毛毡密封及人工清洁的方式处理。然而密封材料半年左右即需更换,一方面费时费力,对羊毛毡安装要求较高,清洁维护耗时数小时,成本较大,且在转动部位附近工作使得人员安全也存在一定隐患;另一方面在水情较好的情况下,水电站不可能随时停机处理,存在漏油应对“真空期”。

为应对上述不足,水电站曾采用加大回油槽泄油孔、增加羊毛毡密封槽数量、使用开口氟胶骨架密封圈等新材料新工艺进行处理,但均无法彻底解决机组漏油问题。究其原因,在于上述方法无法避免主轴与密封材料的摩擦,高速旋转的主轴使得后者易磨损,漏油情况不可避免。一方面,密封材料压得太紧将导致摩擦温度升高,加快材料老化,缩短运行时间与检修周期;另一方面,密封材料压得太轻则将导致漏油量增多,或者直接失去密封效果。

若不考虑改进密封材料、工艺,而是改造主轴结构和轴承座内部结构,则面临机组大小、主轴直径、转速、生产厂家不同等各种问题,实际经验不充足,改造难以推进。

2 基于负压方式的轴承座防漏油方法

遵循“堵不如疏”的指导思想,结合现有密封技术所面临困境,提出了一种基于负压方式[11,12]的轴承座防漏油方法。首先,采用真空抽气设备将轴承座内部设置成负压状态,以切断油雾自由无序流向外部的路径,破坏漏油的产生条件;其次,构造负压通道令油雾通过给定管道有序流动;最后,将油雾过滤分离实现再利用,从而解决机组漏油问题。

针对所提方法,设计了配套负压抽真空智能调控装置,其工作流程如图1所示,步骤如下所述,具体设计研发细节及应用成效见后阐述:

图1 基于负压方式的轴承座防漏油配套装置工作流程图Fig.1 Working flow chart of supporting device for oil leakage prevention of bearing pedestal based on negative pressure mode

(1)在轴承上盖安装负压抽真空设备,并加装前置过滤装置,以滤掉大量油滴。

(2)设计现地负压自动控制单元,通过压力监测与流量控制调节负压大小。负压过大,会带走过量油滴,影响润滑效果;负压过小则无法有效防止漏油。

(3)将通过负压装置抽取的油雾送入油气分离系统,分离后的气体经净化排入周围环境中,而油液则回收于下轴承座再利用。

3 负压抽真空智能调控装置设计研发及应用

3.1 硬件设计

3.1.1 负压抽真空设备设计应用

针对该水电站机组实际情况,一台机组配备一台油雾前置过滤装置、真空抽气设备及若干轴承座油水状态测量元件,并通过一条不锈钢主管道和3 条支管将3 个轴承座大盖互联。具体步骤为:

(1)在每台机组的3个轴承座大盖上加工一个孔径ϕ25 mm且为水管螺纹的圆孔以用于连接管道。

(2)输气管道采用ϕ32 mm 不锈管作为主管,ϕ25 mm 不锈管作为支管连接各轴承座,其中推力轴承上管道需采取绝缘隔离措施。

(3)在位于轴承座管道连接处安装高精度差压计,精确测量轴承座负压值且带模拟量信号输出,为后续自动控制单元测量、调节压力提供数据支持。

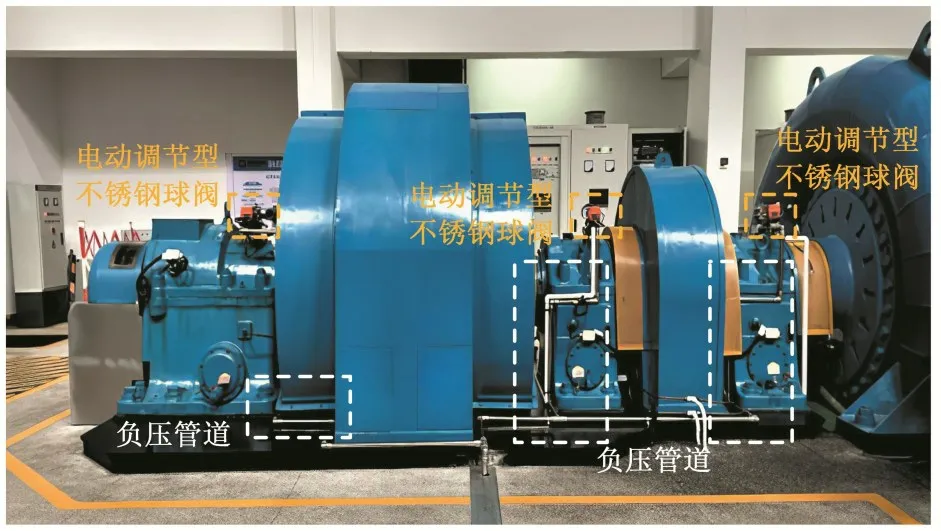

(4)在每条支管上配置一个电动调节型不锈钢球阀以调整负压值,该阀具有结构简单、开闭迅速以及便于远距离控制的优点。球阀型号根据漏油量数据统计给出。

(5)在每条支管上配置一个压力传感器监测负压工作情况,精度小于±0.05%,具有报警输出功能。

(6)每条管道的分支处使用活动连接以便于拆卸检修。

以水电站中某一台机组为例,对应负压抽真空设备装设运行现场如图2所示。

图2 负压抽真空设备实际装设运行图Fig.2 Actual installation and operation diagram of negative pressure vacuum equipment

一台机组配备一台机械式油雾净化器以过滤回收真空抽出的空气油雾。其中,分离后的油液将被收集并自动添加至轴承座再利用,而净化后的气体则排入大气。排放满足国标要求,过滤效果≥99%,噪音≤55±2 dB,过滤级数5 级,最大流量600 m³∕h。

3.1.2 现地负压自动控制单元设计应用

水电站内一台机组配备一套现地负压自动控制单元,负责轴承座及管道压力、油位、漏油量等信号的实时测量和监视,并根据测量信号调整球阀开度和集油箱抽油泵电机运行状态。通过现场试验整定,负压下限控制在-400 Pa,可以满足机组运行要求,其绝对值太低容易产生轻微漏油现象,太高则会带走过量的油雾,缩短油量补充周期。基于此,自动控制单元采用采用西门子新型S7-1200PLC,可实现1 Pa 步长下±500 Pa 稳定调节,且实际值与设定值误差小于0.05%。

自动控制单元结构设计平面图如图3 所示,可通过液晶显示面板进行交互操作。其具有手动、自动两种工作模式:

(1)手动工作模式。需将面板上油雾净化装置控制把手切换至“手动”,机组转速不为0 时,待负压抽真空设备启动,3 个轴承座球阀开度将被调整至手动设定值。

(2)自动工作模式。需将面板上油雾净化装置控制把手切换至“自动”,机组转速超过35%时,待负压抽真空设备启动,3个轴承座球阀开度将按照所设定“轴承座给定压力”、“轴承座压力调整死区”、“球阀自动开度调整步长”3个参数自动进行调整,使机组的3个轴承座负压值持续跟踪给定压力。

而在两种工作模式下,当机组转速为0 时,3 个轴承座球阀开度皆将自动关至0。针对集油箱抽油泵,其按照集油箱液位启泵、停泵开关运行。自动控制单元设定了运行超时接点,一旦超时,触摸屏和水电站上位机将报警。

同时,为保证前述设备与机组同步启停,考虑到手动开启水轮机电气部分无法完全确认机组已启动,故基于机组转速和频率判断机组启停状态。首先通过频率模式下的转速信号装置采集数据;其次将数据传输至自动控制单元以获取机组状态;最后基于PLC向3.1.1节所述负压抽真空设备传输机组工作信号,实现其与机组的同步启停。所设计自动控制单元具备完善的保护装置,能在不影响机组正常运行前提下手动紧急停止负压去油雾工作。

3.2 软件研发

采用面向对象、数据库等软件设计技术,在该水电站计算机监控上位机系统中开发负压抽真空智能统计分析系统,可实时统计现地负压自动控制单元监测的各项数据,生成报表和曲线图,并根据统计数据推荐最优调节参数,实现各设备运行状态调整。同时,工作人员可通过上位机监视和控制整个负压去油雾流程。

3.3 装置应用成效

整套装置应用于湖北某水电站2 台3.2 MW 水电机组。机组连续运行时未发现轴承座漏油情况,密封效果良好,油温正常,油气泡减少,成功解决该水电站机组漏油问题,有效提升其运行经济性。且装置布局合理,所增设管道、设备未影响机组正常发电功能。

4 结论

本文针对湖北某水电站机组轴承座漏油案例进行了研究,剖析了其漏油原因,并基于负压方式提出了一种防漏油方法。进而设计研发了相应的智能调控装置,包括负压抽真空设备、现地负压自动控制单元等硬件装置以及智能统计分析系统。应用实践表明,疏导油雾并净化的处理方式虽然增加了工序,但也有效突破了传统密封方法所难以解决的密封材料磨损难题。经过现场应用,机组漏油现象得到遏止,为国内小型水电站应对类似问题提供了工程经验。