低温等离子体处理氧化锆对于锆-瓷结合强度影响的研究*

李健 陈芳兵 王 英 袁慕洁 李 锋 柏娜

与传统的金属烤瓷修复体相比,氧化锆全瓷冠存在更高的修复失败率,由于氧化锆基底与饰瓷的结合力低,饰瓷崩脱成为修复失败的主要原因。张广野等对氧化锆烤瓷冠和金属烤瓷冠进行了2~7年的临床效果观察,结果显示氧化锆全瓷冠崩的瓷率为12.62%,金属烤瓷冠的崩瓷率为5.79%[2]。崩瓷的原因较多且存在争议,主要包括饰瓷对氧化锆内冠的润湿性差、两者的热膨胀系数不协调、两者之间很难形成化学结合、两者之间的断裂韧性和弹性模量失配、氧化锆内冠导热性差等[3-5]。为了应对这一问题,目前提出的解决方案主要包括:喷砂、硅涂层处理、增加内衬等[6]。对于上述处理方案,或是存在争议,或是成本过高,因此需要寻找一种有效且经济的处理方法来增强氧化锆与饰面瓷的结合强度。

等离子体被称为固态、液态和气态之外的“物质第四态”。等离子体来源于气体,在一定的外界作用下产生“电离”而形成。根据温度进行分类,可将等离子体可分为高温等离子体、低温等离子体。低温等离子体技术是一种新型材料表面处理手段,其富含高能电子及激发态的离子、原子、分子、自由基等诸多活性粒子,在与物质的相互作用中可以产生许多特殊的物理和化学效应,高能电子可使分子激发、电离或断裂成自由基碎片,某些离子、原子可对材料表面产生一定的刻蚀作用,还有一些原子和自由基会在材料表面形成沉积层[8,9]。低温等离子体在口腔医学领域的应用主要包括:根管消毒、牙美白、抑制癌细胞、口腔材料的表面处理[10]。目前,已有研究发现低温等离子体处理可以增强氧化锆与树脂、纯钛与饰瓷结合强度[11,12]。有了上述理论及实践基础,我们尝试使用低温等离子体处理氧化锆,以增强氧化锆基底冠与饰瓷的结合强度。

1.实验材料与研究方法

1.1 材料与设备

1)氧化锆试件(爱迪特科技股份有限公司,中国);2)氧化锆陶瓷研磨器(上海道邦磨料磨具有限公司,中国)。3)MULTIMAT C型烤瓷炉(DENTSPLY公司,美国);4)DEKEMA氧化锆烧结炉(DEKEMA Service GmbH 公司,美国);5)MH-5040喷砂机(铭辉喷砂机械有限公司,中国);6)AS400型低温等离子体发生装置(Plasmatreat GmbH公司,德国);7)JY-PHB型动态接触角测定仪(承德优特检测仪器制造有限公司,中国);8)Dimension Icon型原子力显微镜(Bruker公司,美国);9)Phenom Pro型扫描电子显微镜(Phenom公司,德国);10)Nexsa™X型X射线光电子能谱分析仪(赛默飞世尔科技公司,美国);11)氧化锆内冠饰面瓷粉(则武株式会社,日本);12)AGS万能材料试验机(SHIMADZU公司,日本);13)KQ-50E型超声波清洗器(昆山市超声仪器有限公司,中国)。

1.2 氧化锆试件制备

1.2.1 氧化锆试件切割、烧结、抛光和喷砂 依据氧化锆烤瓷冠生产流程制备试件,使用低速锯切割牙科氧化锆圆盘,制备100 片氧化锆试件(20 mm×10 mm×3 mm),在结晶炉中烧结后备用(型号:爱迪特-赛瓷内冠;烧结后密度≥6.0 g/cm3;烧结后抗弯强度≥1300 MPa;烧结后断裂韧性:5 MPa·m 1/2;烧结后硬度:12.5 GPa)。烧结后,将试件的一面标记为烤瓷面,将细粒度氧化锆研磨车针(道邦,CD2124)装配到牙科慢速手机上,对烤瓷面打磨抛光,以统一试件表面粗糙度(抛光15 s,烤瓷面与车针侧面母线平行)。抛光后,对试件烤瓷面进行喷砂处理,喷嘴与烤瓷面相距10 mm,角度45°,使用110 μm的氧化铝颗粒,在0.3 MPa的压力下均匀喷砂15 s,喷砂后在无水酒精、双蒸水中先后超声清洗10 min(超声频率:40 kHz,功率50 W,温度30℃),气枪吹干。

1.2.2 低温等离子体处理 喷砂后的试件随机分为5组,对烤瓷面进行低温等离子体处理,A组-不做处理,B组-压缩空气低温等离子体,C组-N2低温等离子体,D组-O2低温等离子体,E组-95%Ar+5%O2低温等离子体。将待处理的氧化锆试件放置于等离子体喷嘴下方,试件中心正对喷嘴,二者相距25 mm,依次喷射低温等离子体处理试件,更换气体时,先空喷10 s清洗内腔和喷嘴中的残余气体。(等离子体处理参数:点处理,电压320 V,电流20 A,频率20 kHz,处理时间60 s)

1.3 表面水接触角测量 每组选取3片试件依次放置于水接触角分析仪,采用静滴法在试件上滴加2 μl去离子水,待水滴接触材料表面30 s后,拍照并测量水接触角θ的数值,依此来检测低温等离子体处理对于氧化锆表面润湿性的影响。如图1所示,接触角θ越小,材料的表面亲水性越好。

图1 固体表面水接触角

1.4 表面形貌观察 每组选取2片试件,使用扫描电子显微镜(SEM)观察氧化锆试件的表面形貌,观察低温等离子体处理后氧化锆试件的表面形貌变化。

1.5 表面粗糙度(roughness of surface,Ra)每组选取3个试件,使用原子力显微镜(AFM)观察氧化锆试件的表面形貌,并检测试件的表面粗糙度Ra,如图2所示,从每片试件的扫描区(20 μm×20 μm)中选取5个区域(5 μm×5 μm)检测表面粗糙度,平均值作为该试件的表面粗糙度,并计算每组试件的平均表面粗糙度。

图2 每片平均表面粗糙度测试区选择方法

1.6 表面元素分析 每组选取3片试件,使用X射线光电子能谱分析仪(XPS)对氧化锆试件进行表面元素分析,对比低温等离子体处理后的氧化锆表面C、O元素及化学键的变化。

1.7 氧化锆试件烤瓷 使用塑料空心管(内径5 mm,厚度2 mm)和牙科树脂制作烤瓷模具(如图3,体瓷堆塑区高度2 mm,直径5 mm),每组选取10片试件,将模具与氧化锆试件贴合在一起。使用无菌水调制瓷粉(瓷粉1 g:液体0.37 g),将粉浆置入模具中体瓷堆塑区,待粉浆晾干成形后取下模具,放入烤瓷炉中烘干、烧结。

图3 烤瓷模具

1.8 剪切粘接强度检测(shear bond strength,SBS)每组随机选取8片烤瓷试件,使用万能材料试验机进行SBS检测,将氧化锆烤瓷试件放入固定装置中,使刀刃长轴与锆瓷结合面平行,刀刃与饰瓷的接触点距离锆瓷结合面0.5 mm,刀刃下降速度设置为1 mm/min,记录饰瓷脱落所需的最大负荷F,利用游标卡尺测量饰瓷锆-瓷结合面的直径,计算锆-瓷粘接面积(19.625 mm2)。根据公式P=F/S,计算出氧化锆-饰瓷结合强度。(P:剪切力强度值,MPa;F:饰瓷脱落时的最大负荷读数,N;S:粘接面积,mm2)

1.9 瓷剥脱面的表面形貌观察SBS检测结束后,饰瓷层从氧化锆试件表面剥脱,每组选取4片试件,扫描电子显微镜(SEM)观察试件瓷剥脱面的情况,我们将锆-瓷结合破坏模式分为两种,氧化锆基底暴露区的破坏模式为粘接破坏,饰瓷覆盖区为内聚破坏,Image J软件测量每组氧化锆基底暴露区的平均面积,计算两种破坏模式的比例。

1.10 锆-瓷结合横断面的电镜观察 每组选取2个试件,用高速车针将烤瓷试件截断,暴露锆-瓷结合横断面,依次使用500目、1000目、1500目、2000目砂纸、抛光绒轮打磨截断面,打磨完成后将试件放入无水酒精、双蒸水中超声荡洗5 min(超声频率:40 kHz,功率50 W,温度30℃),气枪吹干后使用扫描电子显微镜(SEM)观察锆-瓷结合横断面。

1.11 统计学方法SPSS进行统计学分析,用均数±标准差(±s)描述水接触角θ、平均粗糙度Ra、锆-瓷结合强度、氧化锆基底暴露平均面积,使用单因素方差分析比较组间差异,按照α=0.05水准判断结果。

2.实验结果

2.1 表面水接触角测量 各实验组接触角如图4所示,B、C、D、E组(压缩空气、N2、O2、95%Ar+5%O2)的表面水接触角均显著小于A组(对照组)的表面接触角,差别有统计学意义(P<0.05),说明四种低温等离子体的表面处理均可增加氧化锆的表面亲水性。

图4 氧化锆表面水接触角

表1 各组氧化锆表面水接触角(n=3)

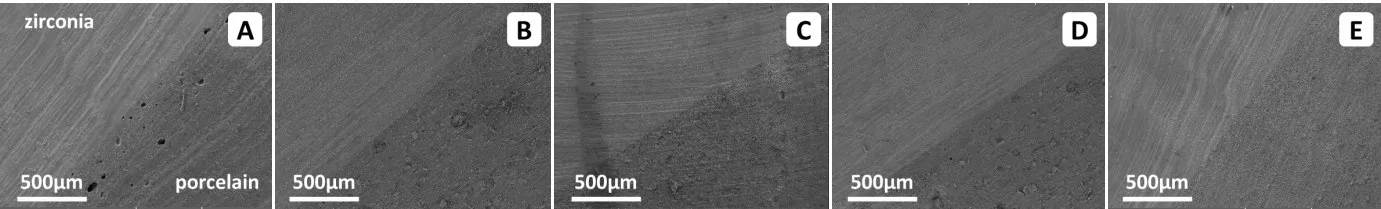

2.2 表面形貌观察 各实验组表面形貌扫描电镜照片如图5所示,经喷砂处理后各组氧化锆表面呈现粗糙样貌,与A组对比,发现4种低温等离子处理后的表面形貌无明显改变。

2.3 表面粗糙度(roughness of surface,Ra)AFM检测后进行统计学分析(表2),结果显示各组试件平均表面粗糙度无统计学差异,结合SEM、AFM照片(图5、图6),说明低温等离子体对氧化锆表面形貌无明显影响。

图5 SEM观察氧化锆表面形貌

图6 AFM观察氧化锆表面形貌

表2 各组平均表面粗糙度Ra(n=3)

2.4 表面元素分析 各实验组表面元素XPS峰值变化如图7、8所示,B、C、D、E组(压缩空气、N2、O2、95%Ar+5%O2)与A组相比,C 元素明显降低(P<0.05),C-C键、C-O键、羧基(COO-)减少,O元素明显提高(P<0.05),羟基(-OH)、Zr-O键增加。如表3、图9所示,B、C、D、E组的C/O比例明显低于A组,差别有统计学意义。

图7 各组C元素、C-C、C-O、COO-的变化

图8 各组O元素、Zr-O、-OH的变化

图9 各组氧化锆表面C、O元素比例

表3 各组氧化锆表面C、O元素含量(n=3)

2.5 剪切粘接强度试验(shear bond strength,SBS)各实验组SBS试验结果如表4、图10所示,C、E组(N2、95%Ar+5%O2)的锆-瓷结合强度大于A组(对照组),差别有统计学意义(P<0.05),而B、D组(压缩空气、O2)与A组的差别无统计学意义,说明N2、Ar-O2低温等离子体处理可以增强锆-瓷结合强度,压缩空气、O2低温等离子体对锆-瓷结合强度无明显作用。

表4 各组氧化锆烤瓷试件锆-瓷结合强度(n=8)

图10 各组氧化锆烤瓷试件锆-瓷结合强度

2.6 试件瓷剥脱面的表面形貌观察 图11显示了各组瓷剥脱面的表面形貌,通过Image J软件分析,可见C、E组(N2、95%Ar+5%O2)氧化锆基底暴露区面积明显小于A组(对照组),差别有统计学意义,B、D组(压缩空气、O2)与A组无明显差别(P>0.05)。如表5所示,C、E组(N2、95% Ar+5% O2)的内聚破坏/粘接破坏比例高于A组(对照组),差别有统计学意义,B、D组(压缩空气、O2)的内聚破坏/粘接破坏比例与A组无明显差别(P>0.05)。

表5 各组氧化锆基底暴露面积、破坏模式比例(n=4)

图11 SEM观察氧化锆瓷剥脱面

2.7 锆-瓷结合横断面的电镜观察 锆-瓷结合横断面的电镜观察显示(图13),各组的氧化锆与饰瓷之间均紧密贴合,无明显裂隙,但对照组靠近结合界面的饰瓷区存在较多气泡,可能是低温等离子体增加了氧化锆表面亲水性,使饰瓷粉浆更好的铺展于氧化锆表面。

图13 SEM观察锆-瓷结合横断面

图12 各组氧化锆烤瓷试件锆-瓷结合破坏模式

3.讨论

通过上述研究,我们发现N2、95%Ar+5%O2低温等离子体处理氧化锆表面,可以增强氧化锆-饰瓷结合强度。

SEM、AFM检测发现,低温等离子体处理后氧化锆表面形貌未见明显改变,且各低温等离子体处理组之间也无明显差异。在SEM视野下,低温等离子体处理后的氧化锆表面依然呈现粗糙均匀形态,且无新的裂隙,通过AFM对氧化锆平均表面粗糙度进行检测,结果表明各组之间的差别无统计学意义,以上结果说明60 s处理对氧化锆试件表面无明显粗化作用。廖宇等应用98%He+2%O2低温等离子体处理氧化锆10 s,激光三维形貌测量显微镜和SEM观察未发现氧化锆试件表面形态改变[13]。Liu等应用Ar、O2、CF4低温等离子对氧化锆进行30 s处理,SEM观察发现处理后氧化锆表面形貌无明显变化[14]。还有研究运用Ar、O2、N2低温等离子体处理氧化锆120 s,并检测氧化锆表面平均粗糙度,也发现处理氧化锆后表面形貌无明显变化[11]。此外,陈芳兵等运用低温等离子体处理经微弧氧化后的钛片,SEM观察发现处理前后钛片表面结构未出现明显改变[15]。结合上述研究,说明短时间的低温等离子体处理对材料的表面形貌无明显影响。但是相关研究的试件大多经过喷砂处理,不能排除喷砂对于表面形貌变化的掩盖作用,且所用等离子体的种类及参数相近,缺乏对比性。

XPS检测发现,低温等离子体处理后氧化锆表面C元素明显降低,C-C键、C-O键、羧基(COO-)减少,O元素明显提高,羟基(-OH)、Zr-O键增多。Valverde等运用Ar低温等离子体处理氧化锆,XPS分析显示处理后C元素相对含量减少了14%,O元素相对含量增加了20%,Ar等离子体射流处理10 s后,氧化锆表面能增加到43.77 MJ/m2,对照组仅为27.85 MJ/m2,亲水性得到明显改善[16]。Akio Noro等也发现低温等离子体处理可使氧化锆表面C元素减少,增加氧化锆表面清洁度[17]。低温等离子体富含的高能电子可以打破氧化锆表面的C-O键、C-C键、C-OH键,引发电子氧化,从而起到表面活化及表面清洁作用[18],处理后可在材料表面引入含有羟基(-OH)的活性官能团,增加材料的亲水性[19],并且这些效应在有机材料或惰性无机材料表面都可发生[20]。朱桢健的研究也指出,羟基自由基在提高氧化锆表面亲水性中起着重要作用,低温等离子体中活性物质和高能粒子能够清除氧化锆表面污染物,降低疏水基团(-CH2)相对含量,提高含氧化学基团(C=O)相对含量[21]。通过观察氧化锆表面水接触角,我们发现低温等离子体处理后氧化锆表面水接触角明显减小,表明低温等离子体可明显增加氧化锆表面亲水性,这也印证了本研究的XPS分析结果及上述研究的结果和观点。不仅如此,有研究发现低温等离子体处理后,氧化锆表面较强的亲水性可保持长达五分钟之久,这一特点明显拓宽了低温等离子体的应用范围[22]。

SBS测试结果表明,C、E组(N2、95%Ar+5%O2)的锆-瓷结合强度大于A组(对照组),差别有统计学意义(P<0.05),而B、D组(压缩空气、O2)与A组的差别无统计学意义。Ji等研究发现Ar低温等离子体处理氧化锆可增强锆-瓷结合强度[23],Liu等的研究也印证了Ar低温等离子体对锆-瓷结合强度的增强作用,其同时也发现O2低温等离子体会削弱锆-瓷结合强度[14]。通过SEM观察氧化锆试件瓷剥脱面,可见C、E组氧化锆基底暴露区明显少于对照组(P<0.05),说明断裂大多发生在饰瓷层内部,锆-瓷结合破坏模式主要为内聚破坏,而B、D组的氧化锆基底暴露区占比与对照组的差别无统计学意义。通过SEM观察锆-瓷结合横断面,我们发现各组氧化锆与饰瓷之间均紧密贴合,无明显裂隙,但对照组靠近结合界面的饰瓷区存在较多气泡,这可能是因为低温等离子体处理可增强氧化锆试件的表面亲水性,饰瓷粉浆更好地铺展于氧化锆表面。上述实验结果表明,N2、95%Ar+5%O2低温等离子体可以增强锆-瓷结合强度。

本研究证实N2、95%Ar+5%O2低温等离子体处理可以增强锆-瓷结合强度,低温等离子体处理60 s对氧化锆表面形貌、表面粗糙度无明显影响,但是可以降低C元素含量,使氧化锆试件表面碳杂质中的CC键、C-O键明显减少;增加O元素含量,使亲水性官能团羟基(-OH)含量明显提升,并改变氧化锆表面Zr-O键含量。我们推测低温等离子体可能通过以下几点增强锆瓷结合强度:第一,低温等离子体可能是通过在氧化锆表面引入含氧极性基团,增加氧化锆表面亲水性,使饰瓷粉浆更加充分的浸润在喷砂后的氧化锆表面多孔结构中;第二,同时低温等离子体还具有一定的表面清洁作用,破坏氧化锆表面碳杂质中的C-C键、C-O键,可更好地清除影响锆-瓷结合的表面杂质;第三,四种低温等离子体均可明显增加氧化锆表面亲水性,但是只有N2、95%Ar+5%O2组锆-瓷结合强度的增幅有统计学意义,通过XPS结果可见,N2、95%Ar+5%O2组的Zr-O键的相对强度相近,而压缩空气组Zr-O键的相对强度高于N2、95%Ar+5%O2组,O2组、对照组Zr-O 键的相对强度却低于N2、95%Ar+5%O2组,我们推测Zr-O键相对强度与锆-瓷结合强度具有相关性。或者N2、95%Ar+5%O2低温等离子体可能在氧化锆表面引入某些官能团,可与饰瓷发生化学反应,而O2低温等离子体缺乏这种作用或者作用较弱。总之,低温等离子体在材料表面处理方面的机制十分复杂,涉及多种物理化学反应,尚需继续深入研究低温等离子体增强锆-瓷结合的机制。

氧化锆具有较强的化学惰性,饰瓷的主要成分为二氧化硅,从化学成分上看二者很难发生化学结合,氧化锆与饰瓷的结合方式主要为机械嵌合和压缩应力结合[24,25]。低温等离子体是一种优秀的材料表面处理方法,在与物质的相互作用中可以产生许多特殊的物理和化学效应,在物质表面引入各组官能团,且其处理作用仅局限于材料表面层,不会影响材料的固有特性,相比于热酸蚀、激光、硅涂层等处理方式,低温等离子体更加安全、便捷、经济。因此我们尝试将低温等离子体应用于增强锆-瓷结合强度,期望通过低温等离子体处理使氧化锆与饰瓷之间发生化学结合,研究发现N2、95%Ar+5%O2低温等离子体处理可以增强锆-瓷结合强度,但是增幅不大,我们认为可进一步研究其他种类等离子体对锆-瓷结合的作用,并调整N2、95%Ar+5%O2低温等离子体的处理参数,尝试找到处理氧化锆更好的气体种类及处理参数,以便今后将低温等离子体运用到氧化锆烤瓷冠的生产过程中,与传统的喷砂结合使用来增强锆-瓷结合强度。