铆接工艺对镀锌板抗腐蚀性影响试验研究*

龚永路,陈建平,刘 俊

(1.佛山市炜德利模具有限公司,广东佛山 528329;2.佛山职业技术学院智能制造学院,广东佛山 528317)

0 引言

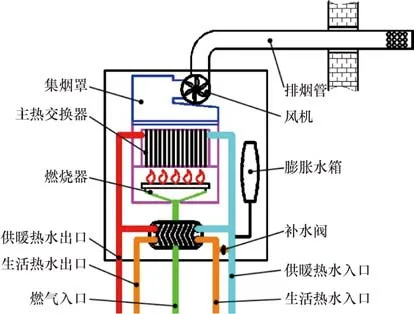

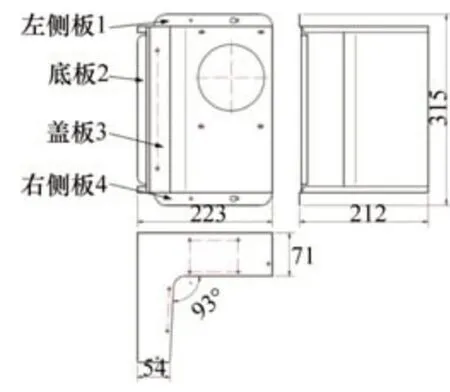

壁挂式燃气采暖炉(燃气采暖热水炉),是一种以煤气或天然气为能源,既能用于集中供暖又可用于提供生活热水的家用设备[1]。以水为热传递媒介,燃烧燃气产生热量通过主热交换器将燃烧烟气中的大部分热量传递换热,采用散热片、地暖盘管和风机盘管等作为散热末端供暖并提供生活热水。通过热交换器后的烟气温度显著降低,在风机的作用下经由排烟管排向室外。在燃气采暖热水炉产品使用周期质量跟踪反馈中,发现镀锌板材质的集烟罩中焊接连接位置存在明显腐蚀情况。集烟罩在燃气采暖热水炉中位置如图1所示,集烟罩将已通过主热交换器的烟气进行集中,之后在风机作用下进入排烟管。已产生腐蚀的集烟罩连接处经轻微受力或震动即可产生分离,后续脱离将存在烟气泄漏等安全隐患。以某型号燃气采暖热水炉镀锌板集烟罩为例,其结构如图2所示。经分析,集烟罩采用的材料为0.8 mm厚镀锌板,左侧板、底板、盖板、右侧板组成集烟罩,各零件前期通过剪板机开材料、模具落料冲孔、折边、成型冲压完成,后续通过电阻点焊进行组装连接。进一步分析腐蚀原因,对电阻点焊连接工艺制造的集烟罩进行外观检查,图3所示为同一区域经过多次点焊的外观质量,存在有明显的氧化痕迹,对材料表面的镀锌层产生了一定程度的破坏。对于镀锌板在燃气燃烧烟气产物环境中的耐腐蚀研究较少,且燃气燃烧烟气成分较复杂,为解决燃气采暖热水炉集烟罩电阻点焊处经长时间使用后存在明显腐蚀的问题,根据集烟罩的使用环境及条件进行了功能分析,拟采用不同铆接工艺以期进一步优化,杜绝因燃烧烟气泄漏而导致安全隐患,具有良好的经济效益和社会意义。

图1 燃气采暖热水炉典型结构示意

图2 集烟罩产品

图3 集烟罩点焊区域外观状况

1 镀锌板集烟罩的功能要求

燃气采暖热水炉工作时需要将燃气与空气进行合理配比进行点火燃烧,热交换器将燃烧后的高温烟气与管路中冷水进行热量交换,以实现管路中水的温度提升。燃气燃烧后的高温烟气依次通过燃烧器、热交换器、冷凝器和集烟罩,再通过排烟管排至室外。为了实现热交换器换热效率与使用寿命均衡以及引导高温烟气的排出,通常设置风机将多次回绕的烟气沿着制定管路排出,采用镀锌板材质的集烟罩是烟气通道中的重要环节之一。

燃烧的高温烟气在经过热交换器和冷凝器之后,烟气温度明显下降,到集烟罩附近可降低至100℃以下。当燃烧所产生的烟气接触材料表面温度低于烟气露点时即产生冷凝水。理想的烟气冷凝液应该为纯水[2]。实际冷凝液成分与燃气成分及烟气通道接触的材料有关,而实际燃气燃烧烟气和冷凝水成分均颇为复杂。天然气的主要成分是甲烷,根据其来源,其还可能含有C2+碳氢化合物、N2、CO2、He、H2S和惰性气体[3]。浙江大学的高英等[4]使用拉曼光谱分析方法分析天然气成分,指出天然气是由占比达到90%以上的甲烷、乙烷、丙烷、二氧化碳、氮气、氢气、一氧化碳和未知的C4以上烷烃组分经脱硫脱水处理后组成。根据目前天然气和液化石油气工艺水平和国家技术标准,均允许含有一定质量浓度的H2S,其技术要求如表1所示。H2S在空气配比不同的燃烧过程中便会生成SO2和SO3或者其二者的混合物。H2S燃烧产物与水蒸气反应生成汽态硫酸。当烟气温度下降,冷凝成硫酸液雾,贴附在烟气通道表面上便产生强烈腐蚀,生成腐蚀产物硫酸盐。天然气在燃烧过程中还会生成氮氧化物NO和NO2。氮氧化物中占比约5%~10%的NO2溶于水生成硝酸。天然气与空气中还含有微量的氯化物和氟化物,在燃烧过程中分解而生成盐酸与氢氟酸,与水蒸气融合后将产生腐蚀性较强的混合性腐蚀液。燃烧烟气中的酸性气体CO2、NO、NO2、SO3以及氯离子与氟离子等在气态下不具有腐蚀性,但溶于冷凝水中便生成碳酸、硝酸、硫酸、盐酸与氢氟酸的稀酸性混合溶液[5]。根据以上分析,燃气燃烧产生产物部分会溶解在冷凝水中,冷凝水中主要含有硫酸盐、亚硝酸盐、硝酸盐、碳酸氢盐和酸。冷凝水的特性较复杂,且各组分和浓度在一定区间范围内存在变化。当冷凝水干燥时,其酸浓度会增加,腐蚀性会更强[6]。由于硝酸和硫酸的存在,冷凝水对烟气通道所接触的面产生腐蚀,从而降低其连接强度,缩短其使用寿命,最终影响产品的安全性能。

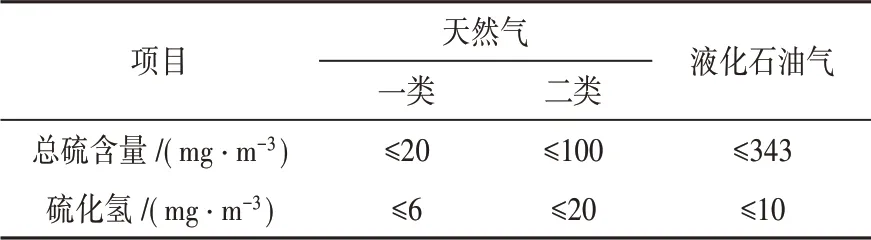

表1 天然气和液化石油气部分技术要求部分[7-8]

在冷凝水存在的区域发生的腐蚀主要是电化学腐蚀[5]。电化学腐蚀回路由部分构成阳极、阴极、电解质溶液和外电路。电解质溶液为酸性或中性水溶液,电子从阳极金属经由外电路流向阴极金属,氢离子在阴极吸收电子形成氢气,阳极金属失去电子生成金属离子,直接造成金属破坏。因此,对材料进行适当的表面处理,可有效延长材料的防腐性能而延长使用寿命。燃气采暖热水炉集烟罩采用的是0.8 mm厚的镀锌板。镀锌板是在热轧或者冷轧的基板上增加镀锌层,覆盖基板隔绝空气,锌与氧反应,形成致密的氧化膜,隔绝空气和水分,防止氧化。印度塔塔钢铁公司研究中心的A K Singh等[9-10]借助扫描电子显微镜,能量色散X射线分析技术对镀锌板进行了详细的微观结构分析,进行了大气氧化试验、盐雾试验和二氧化硫试验,以研究具有不同微观结构的镀锌样品的耐腐蚀性能,其研究表明,镀锌板表面完整其具有良好的耐腐蚀性能。镀锌板在加工、安装、使用中,表面发生划伤或其他原因使镀层遭到局部破坏,基板将暴露在环境之中,镀锌板表面的锌较基板中的铁更为活泼,首先充当阴极,转化为锌离子,保护裸露钢材不受腐蚀,使材料整体腐蚀速度得以延缓。在冷凝水酸性溶液中,烟气中的氮氧化物和氧化物等酸性气体与水蒸气生成进行电化学腐蚀时所需要的氢离子,将显著提升基板的腐蚀速度。

2 镀锌板集烟罩的连接工艺

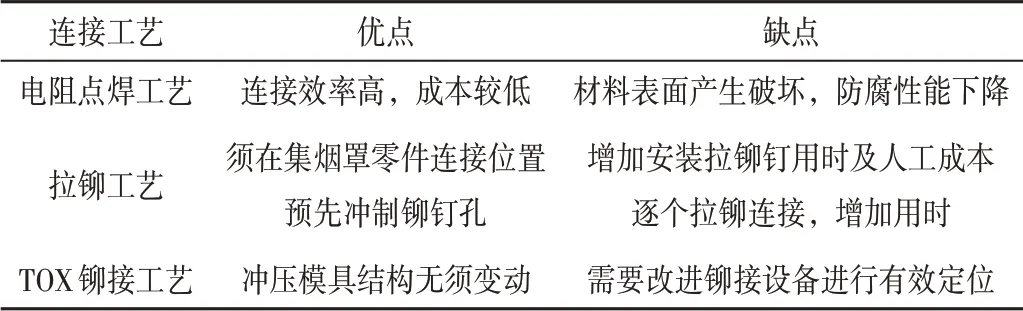

根据燃气采暖热水炉国家标准[11]中对集烟罩的功能分析及耐腐蚀性能要求,表面完整未破损的镀锌板可以抵御冷凝水较长时间的腐蚀。对于集烟罩各零件通过电阻点焊工艺进行组装连接时,所形成的熔核对镀锌板表面的完整性存在一定程度的破坏,故而导致在集烟罩长时间工作期间被冷凝水所腐蚀。在产生严重腐蚀后或导致部分连接强度下降甚至脱落。结合以上原则分析,以长时间可承受冷凝水的腐蚀性为原则初步确定集烟罩优化方案。在不改变集烟罩各零件之间的连接关系,须尽可能地不破坏镀锌板镀层的完整性,可采用拉铆和TOX铆接工艺。连接方案及器优缺点如表2所示,经分析与比较,采用拉铆和TOX铆接进行工艺优化对提升集烟罩的质量与效益更具有优势,确定为备选优化方案。

表2 连接方案及其优缺点

集烟罩原工艺方案经由电阻点焊连接进行组装。焊接工艺先由左侧板与集烟罩盖板左边边缘定位后点焊连接,再将右侧板与集烟罩盖板右边边缘定位后进行点焊,最后将集烟罩底板装入集烟罩盖底部并点焊。整个装配及连接过程不断更换位置并准确定位后方可点焊,焊点共20处,完成单件集烟罩的点焊连接用时为40~60 s。

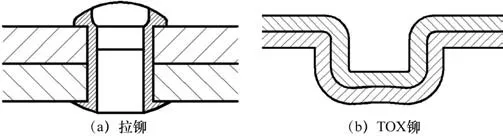

为实现有效连接而不破坏镀锌板镀层的完整性,兼顾连接效率,同时不采用耐腐蚀性能更佳优良的材料而增加产品成本,采用铝合金开口型扁圆头抽芯铆钉的拉铆连接工艺和TOX铆接工艺进行和对比性试验。TOX铆接工艺它借助了机械挤压原理,促进板材流动,形成铆点,进而可靠地连接了板材[12]。拉铆和TOX铆接工艺连接结构示意图如图4所示。采用拉铆工艺的零件必须预制铆钉安装孔,因此可直接采用预制的铆钉孔进行定位。安装拉铆钉后即可采用拉铆枪开始逐个作业,连接的效率和连续作业便利性主要由装配及连接顺序所影响。采用TOX铆接工艺对设备要求更为复杂。鉴于集烟罩的结构组成,集烟罩盖板与左、右侧板等3个零件组装后将整个铆接工作台进行包裹,无法为铆接连接进行有效定位。同时,集烟罩底板本身具有倒扣结构,必须要有足够的内部空间给予退料,故而烟罩盖板与左、右侧板同时铆接无法实现。由分析可知,铆接工艺需改进制作4台专用的铆接机,用以分别实现集烟罩盖板与左、右侧板两个方向,集烟罩底板与左、右侧板的铆接。铆接设备搭载了用于压紧待连接板料的气缸,并采用电磁阀作为定位装置,最终由控制系统实现连接作业。

图4 铆接工艺结构示意图

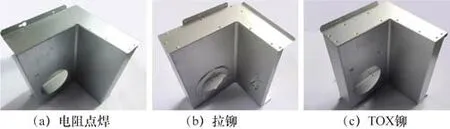

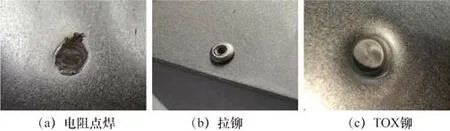

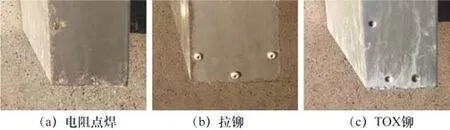

集烟罩的组装及铆接顺序是把集烟罩盖板右边与右侧板铆接,然后翻转集烟罩盖板左边与左侧板铆接,之后再将左、右侧板与集烟罩底板分别铆接。采用铝合金开口型扁圆头抽芯铆钉进行拉铆工艺的装配过程采用预制的铆钉孔进行定位。采用TOX铆接工艺装配及连接生产过程采用零件边缘定位,均较为准确,质量可控。采用电阻点焊、拉铆、TOX铆连接工艺生产的集烟罩整体外观情况如图5所示,铆接点外观如图6所示。就生产效率而言,拉铆工艺工时与电阻点焊相近,而TOX铆接工艺完成单件集烟罩的工时降低至8 s,显著提高了生产效率,因无明显污染物产生,故而降低环境通风要求,更为环保。

图5 不同连接工艺条件下集烟罩外观

图6 集烟罩连接点外观

3 腐蚀试验与分析

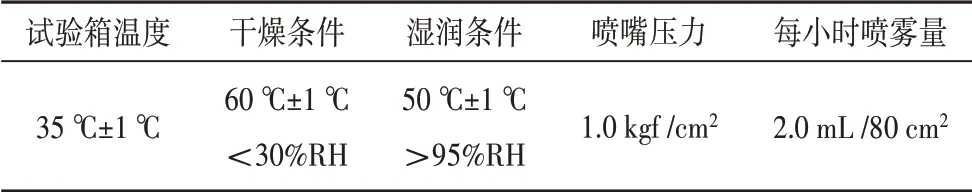

为了验证燃气采暖热水炉采用拉铆工艺和TOX铆接工艺集烟罩对其工作过程所产生的冷凝水的耐腐蚀性能,以国家标准GB/T 24195-2009《金属和合金的腐蚀酸性盐雾、“干燥”和“湿润”条件下的循环加速腐蚀试验》设计集烟罩的盐雾加速试验[13]。试验调节盐雾试验箱温度设置为35℃,采用往质量分数5%的中性氯化钠溶液中,添加12 mL分析纯硝酸溶液和17.3 mL分析纯硫酸溶液,采用质量分数10%的氢氧化钠溶液进行PH值调整至3.5±0.1。试验其他主要工艺参数如表3所示,连续喷酸性盐溶液2 h,后续经干燥条件4 h,再经过湿润条件2 h,分别经过6、30个循环,即48 h、240 h酸性盐雾试验。试验结束后,集烟罩在室温环境中自然风干1 h,而后采用干净清水缓缓冲洗集烟罩表面残留盐溶液,清洗后在距离约400 mm处采用压缩空气进行吹干,观察集烟罩外观,特别是连接处的腐蚀状况。

表3 酸性盐雾试验工艺参数

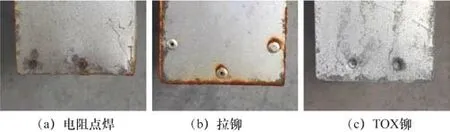

3种不同连接工艺的集烟罩经过48 h酸性盐雾试验后,板材剖切边缘都产生了氧化现象,而集烟罩板材连接处仅采用电阻点焊工艺产生了一定程度的腐蚀,如图7(a)所示。熔核及附近产生明显的氧化锈迹,而采用铝合金开口型扁圆头抽芯铆钉和TOX铆接工艺的连接处均未出现明显的腐蚀现象,如图7(b)(c)所示。在240 h酸性盐雾试验后,电阻点焊连接处腐蚀程度加剧,如图8(a)所示;而采用抽芯铆钉连接工艺的连接处附近出现了明显腐蚀现象,抽芯铆钉表面没有明显氧化,如图8(b)所示。究其原因是冲制抽芯铆钉安装所需预制孔,破坏了其表面完整性,基材暴露而被氧化腐蚀。采用TOX铆接工艺在经240 h酸性盐雾试验后仍未出现明显氧化,如图8(c)所指示。

图7 集烟罩48 h后酸性盐雾试验后外观

图8 集烟罩240 h后酸性盐雾试验后外观

经过对比试验初步结果可知,电阻点焊连接工艺熔核附近首先出现腐蚀现象,其抗腐蚀性能低于拉铆工艺和TOX铆接工艺。集烟罩连接采用TOX铆接工艺因镀锌板表面镀层较为完整,其抗腐蚀性能在三者中最佳。为进一步验证采用TOX铆接工艺集烟罩连接处的抗腐蚀性能,并且贴近燃气采暖热水炉的工作实际,对集烟罩同款燃气采暖热水炉进行1 000 h加速寿命试验。与采用电阻点焊和拉铆工艺比较,根据试验结果和产品生产效率,采用TOX铆接工艺进行集烟罩各零件之间的连接是为优选方案。

4 结束语

本文针对燃气采暖热水炉中通过电阻点焊镀锌板材质的集烟罩,在长期使用过程中存在连接区域腐蚀脱落隐患。为解决此问题,采用铆接方式对集烟罩的连接方式进行优化。通过加速腐蚀试验研究发现,燃气采暖热水炉镀锌板集烟罩各零件间的连接,采用铝合金材质的开口型扁圆头抽芯铆钉进行拉铆工艺连接和TOX铆接工艺连接的抗腐蚀性能均好于电阻点焊连接工艺。采用TOX铆接工艺镀锌板连接处表面镀层未被明显破坏,试验表明其连接区域仍具有较好的抗腐蚀性能,为后续产品的寿命试验奠定了良好基础,也为燃气采热水炉以及燃气热水器等相类似产品的集烟罩制造工艺提供了更经济可靠的选择方案。与此同时,为在腐蚀环境介质下使用的镀锌板材质产品的连接工艺开发具有广泛的借鉴意义。