拉伸流动静态混合器混合性能的实验研究

马秀清,韩顺涛,刘晓红

(北京化工大学机电工程学院,北京 100029)

0 前言

聚合物材料由于其优异的性能已成为人类社会建设、发展以及人民日常生活中不可或缺的一类重要材料[1⁃3]。随着我国经济和技术的高速发展,人们对聚合物材料的性能提出了越来越高的要求,但是制备新的聚合物材料不仅成本高,而且研究周期长,难以满足人们的需求。通过改性技术来提升聚合物材料的性能是1种既经济又高效的方法,由于聚合物改性一般都需要经历混合这一重要环节,所以混合效果的好坏将直接影响到改性的效果和产品的质量。

在聚合物改性过程中通常利用挤出设备进行混合,基于设备改造的性价比,静态混合器应运而生。流体在压力的作用下进入静态混合器,可以在静态混合器中实现“分流—汇合—置换”,这一过程可以使流体的混合更充分[4]。虽然静态混合器中没有可动部件,但是流体通过静态混合器的流体通道仍可以实现对流体的搅拌,从而增强混合效果[5],而且在这一混合增强过程中基本不会改变物料的加工温度[6]。耿孝正等[7]通过在喷嘴中安装静态混合器,进行了低密度聚乙烯与含20%(质量分数)炭黑的低密度聚乙烯母料的注射实验,研究了静态混合器的混合性能。结果表明,相比于喷嘴中未装有静态混合器的注射机,装有静态混合器的注射机注射出的混合料的均匀性有很大提升,混合料混合均匀无明显炭黑条纹。徐子威等[8]研究了静态混合器对聚丙烯/石墨烯微片纳米复合材料混合的影响,结果表明,装有静态混合器的拉伸机头可以提高石墨烯微片在聚丙烯中的分散均匀性,能够使复合材料的混合更均匀,提升复合材料的性能。

现代混合理论的研究表明,拉伸在混合过程中起着很重要的作用,足够的拉应力可以降低流体液滴尺寸,实现有效分散,让流体经过高拉伸应力区可以提升其混合效果[9]。冯彦洪[10]等研究了拉伸流场与剪切流场对聚乙烯蜡/超高分子量聚乙烯复合材料的微观结构与宏观性能的影响,结果表明拉伸流场的塑化混炼效率高于剪切流场。Arrigo等[11]的研究表明,在聚合物加工中引入拉伸流场,可以改善聚合物体系的混合效果,从而提高聚合物体系的强度和刚度。本文将拉伸流场引入到静态混合器中,设计了1种用于聚合物加工的EFM,以PE⁃HD/PS共混体系作为实验材料,结合共混物相态结构的相观察法[12⁃13],对EFM的混合性能及其影响因素进行实验研究。

1 EFM的结构及应用

1.1 EFM的结构

EFM主要由螺旋分配器、机体及1对盘状结构(动盘和定盘)组成,总体结构如图1所示。图中所示入口处为挤出设备与EFM间的过渡段,挤出物料由此进入到EFM的螺旋分配器中。在螺旋分配器中,物料不仅沿着螺槽流道做旋转运动,还沿着环隙流道做轴向运动,而且在螺旋分配器的初始进入段,物料以沿螺槽流道的旋转流动为主,过后慢慢转变成以沿环隙流道的轴向流动为主,这一过程既可以增强物料压力、温度等参数的均匀性,又可以使物料得到有效混合。物料流过螺旋分配器的流道后又进入到定盘和动盘间隙所形成的拉伸流道中,最后在压力作用下,物料由盘状结构的周围流向中间的流体出口。在此过程中,由于两盘间的间隙呈现周期性变化规律,物料通过时产生速度梯度,从而对物料产生拉伸混合的效果,物料中熔体颗粒得到细化,进而使物料的混合更加均匀。

图1 EFM结构示意图Fig.1 Structural diagram of EFM

1.2 EFM的特点与应用

EFM与常规静态、动态混合器最大的不同在于,常规混合器主要依靠剪切作用来使聚合物熔体达到分散和分布混合效果,而EFM则主要依靠拉伸作用来增强聚合物熔体的混合效果。由于拉伸流动比剪切流动具有更大的界面面积,所以能够获得更好的分布混合效果,另外相比于常规剪切混合器,在EFM中的熔体经过拉伸区次数更多,所以分散混合效果也更加优异,理论上EFM能够获得更好的混合效果。基于EFM的特性,其特别适用于消除薄膜、管材和瓶子生产过程中的凝胶、凹陷及对含有未熔小颗粒或较高黏度组分的多相聚合物混合的生产中。

2 实验部分

2.1 主要原料

PE⁃HD,5000S,中国石化北京燕化石油化工股份有限公司;

PS,PS825,盘锦乙烯责任有限公司。

2.2 主要设备及仪器

啮合异向双螺杆挤出机,LSM 30/40,德国Leis⁃tritz公司;

计量加料装置,AG,美国K⁃Tron⁃Soder公司;

SEM,Hitachi S⁃4700,日本Hitachi公司;

EFM,自主设计,如图1所示。

2.3 样品制备

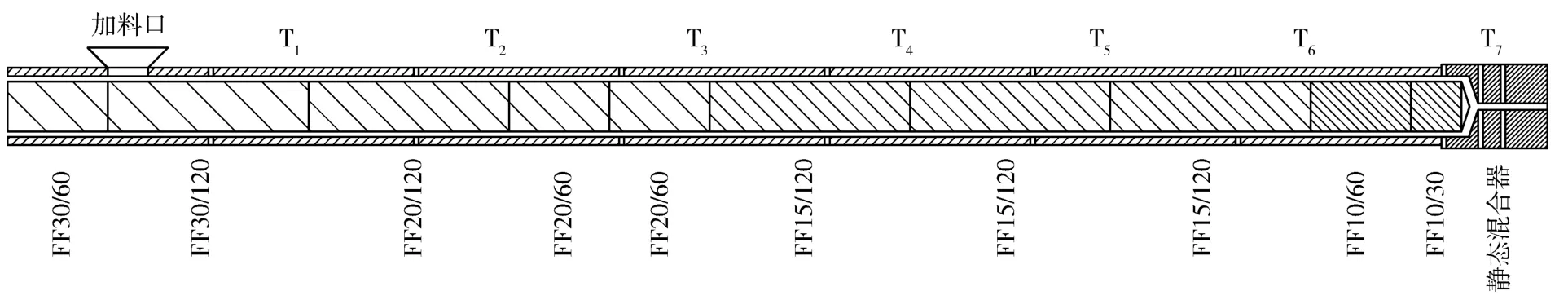

将PE⁃HD、PS按质量比9/1预混均匀,通过计量加料装置加入啮合异向双螺杆挤出机中,挤出机中螺纹元件参数如图2所示,其中FF30/60表示导程为30 mm,长度为60 mm的啮合异向螺纹元件,依次类推。主机转速设定为30 r/min,加料量为6.72 kg/h,机筒温度设定如表1所示。

表1 机筒各段温度设定值Tab.1 Temperature setting value of each barrel section

图2 螺杆构型示意图Fig.2 Schematic diagram of the screw configuration

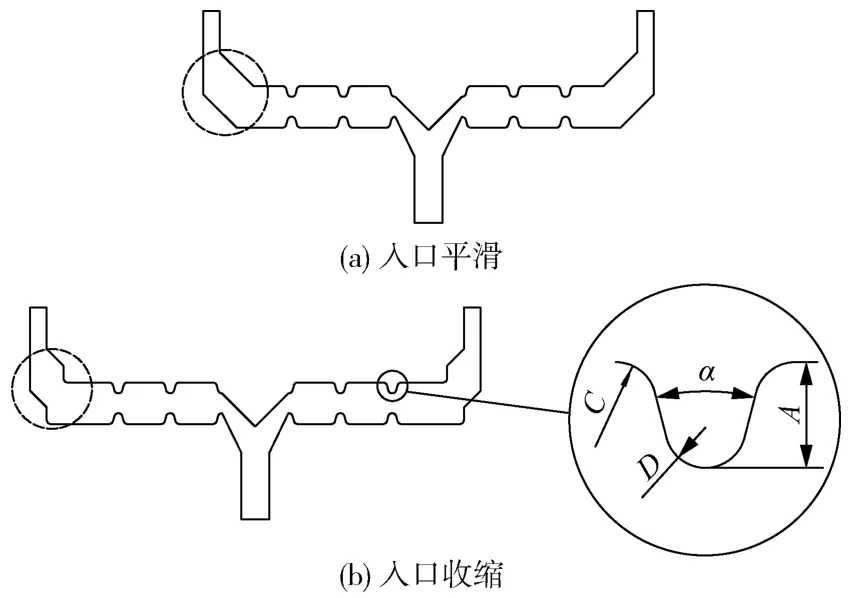

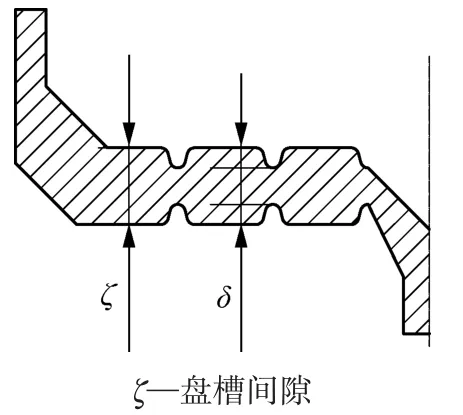

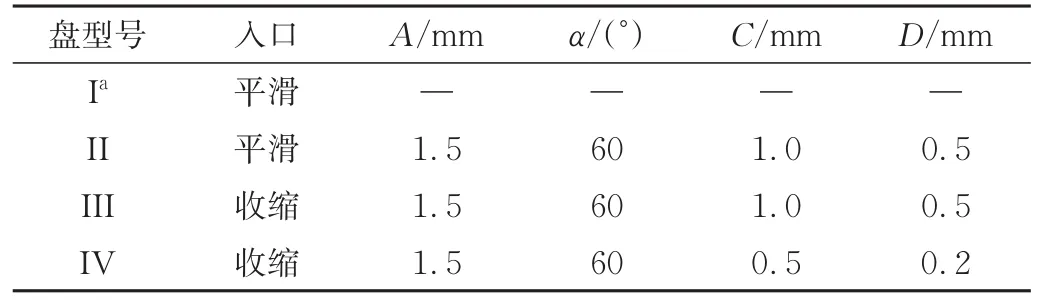

如图3所示为自主设计的EFM拉伸流道结构示意图,其中A、C、D、α分别代表盘棱高度、盘棱根部圆角半径、盘棱顶部圆角半径、盘棱夹角,各型号盘的入口及盘棱的设计参数如表2所示。首先进行装有I型盘的EFM的混合性能实验,将其装配到挤出机上,定、动盘间的间隙设定为0.5 mm,挤出稳定后取样并取下装有I型盘的EFM。然后,分别安装装有II型、III型盘的EFM,定、动盘对应盘棱间的间隙,即δ(图4)设定为0.5 mm,重复操作依次制样,最后安装装有IV型盘的EFM,δ分别设定为 0.125、0.25、0.375、0.5、0.625、0.75、1.0、1.25、1.5、1.75、2.0 mm依次制样。在各组制样过程中保持工艺参数不变。

图3 拉伸流道结构示意图Fig.3 Structure diagram of extensional flow channel

图4 两盘形结构间拉伸流道放大图Fig.4 Enlarged drawing of stretching flow channel between two plates

表2 装有各型号盘EFM的参数Tab.2 Parameters of the EFM with various types of plate

2.4 性能测试与结构表征

将共混物试样放入液氮中冷却,然后将其掰断,再对其断面进行喷金处理,利用SEM观测各组试样的相态结构。根据SEM照片,测量分散相粒径大小,最后通过式(1)~(3)计算出共混物体系中少组分的数均粒径(n,μm)、重均粒径(w,μm)、体均粒径(v,μm),以此来分析混合物的混合效果。

式中Di——粒子的粒径,μm

Ni——粒径为Di粒子的数量,个

3 结果与讨论

3.1 盘形结构对EFM混合性能的影响

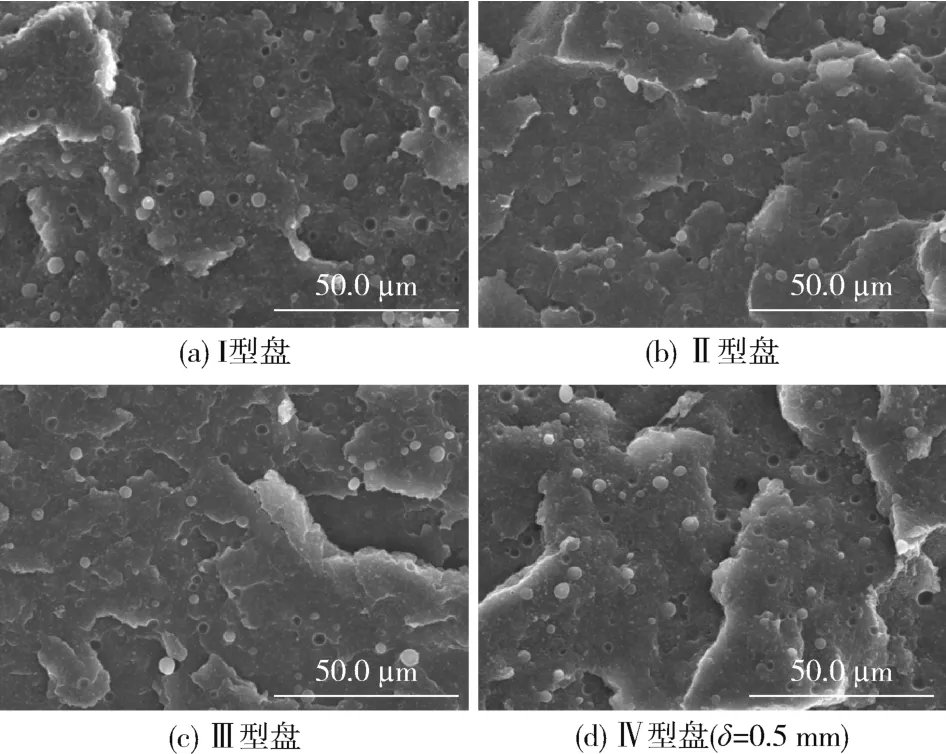

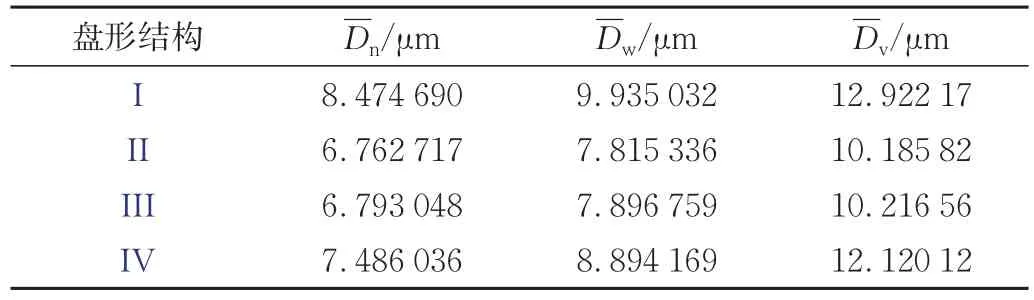

图5为不同EFM所制备试样的SEM照片,各盘下共混物PE⁃HD/PS中分散相PS的平均粒径如表3所示。从表中可以看出各组分散相PS的3类平均粒径都具有基本一致的变化趋势,所以以n的变化趋势对各组混合性能进行讨论即可。从表中还可以看出,装有I型盘的EFM所制备试样的n最大,其次是装有IV型盘(δ=0.5 mm)的EFM制备出的试样,装有II型盘的EFM制备出试样的n最小,装有III型盘的EFM制备出试样的n比装有II型盘的EFM制备出试样的n稍大,但是相差不大。

图5 采用不同盘形结构EFM制备的PE⁃HD/PS的SEM照片Fig.5 SEM images of PE⁃HD/PS prepared using EFM with different plate structure

I型盘作为其他3种盘的实验对照组,盘形结构入口平滑,而且定盘和动盘之间不存在对应的盘棱结构,即两盘间无拉伸流道不会产生速度梯度,所以该结构未对物料产生拉伸作用,故该实验组中分散相的平均粒径也最大,表现出最差的混合性能,而且相比于具有拉伸作用的II型盘、III型盘和IV型盘,在混合性能上的差距也较为明显。II型盘和III型盘具有相同的盘棱结构,只是1个为入口平滑型,另一个为入口收缩型,从表3中分散相的平均粒径可以看出,此2组的数据相差很小,说明该混合器盘形结构入口处平滑或收缩对其混合性能的影响较小。III型盘和IV型盘均为收缩型盘形结构入口,且盘棱高度和盘棱夹角都分别为1.5 mm和60°,所以物料在这2种盘下的速度梯度相差不大,但是III型盘具有更大的盘棱顶端圆角半径,会对物料产生更强的剪切作用,所以III型盘的混合效果更优于IV型盘,分散相的平均粒径也更小。

表3 采用不同盘形结构EFM制备的PE⁃HD/PS中PS的粒径Tab.3 Particle size of PS in PE⁃HD/PS prepared using EFM with different plate structure

3.2 不同δ对EFM混合性能的影响

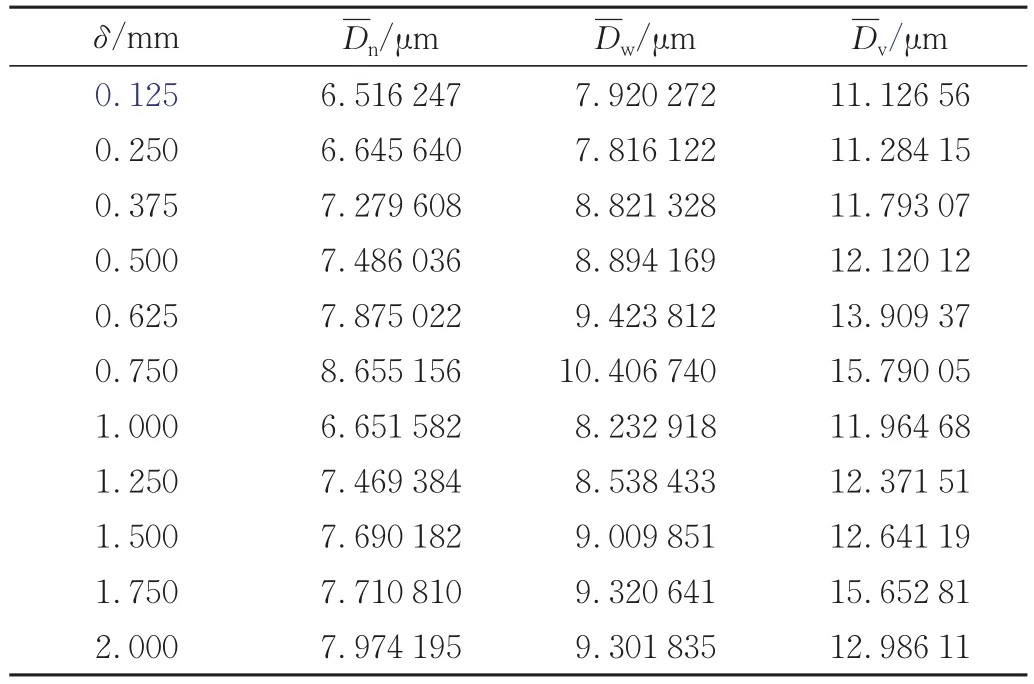

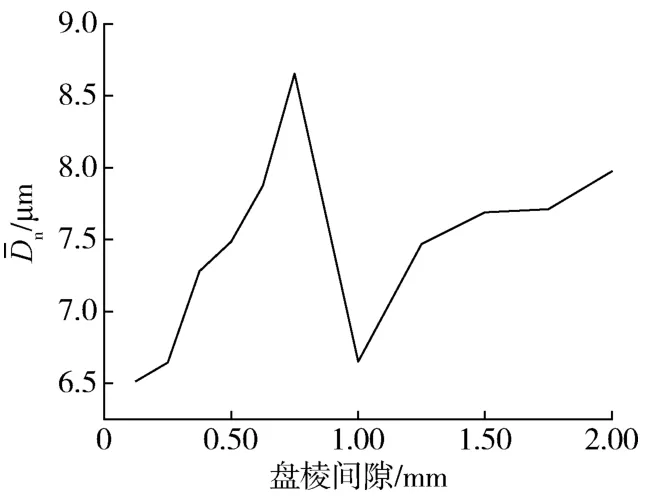

图6为装有IV型盘且具有不同δ的EFM所制备试样的SEM照片,各δ下PE⁃HD/PS体系中分散相PS的平均粒径如表4所示。从表中可以看出各组分散相PS的3类平均粒径也保持基本一致的变化趋势,故沿袭上文方式对各组混合性能进行讨论。图7为分散相PS的n随间隙的变化趋势,从图中可以看出,在两盘形结构之间的δ从0.125 mm增加到0.750 mm的过程中,n随δ的增大而逐渐增大;在δ继续由0.750 mm增大到1.000 mm的过程中,n随δ的增大而减小;在此之后,δ增大到2.000 mm的过程中,n又随着δ的增大而增大。可见,δ在1 mm处能够获得最好的混合效果。

图6 采用具有不同δ的EFM制备的PE⁃HD/PS的SEM照片Fig.6 SEM images of PE⁃HD/PS prepared using EFM with different δ

表4 采用具有不同δ的EFM制备的PE⁃HD/PS中PS的粒径Tab.4 Particle size of PS in PE⁃HD/PS prepared using EFM with different δ

图7 PS的n⁃δ曲线Fig.7 n⁃δ curve of PS

当流体在流动方向上存在一定速度梯度时就会产生拉伸作用,理论上拉伸流道的收缩比ζ/δ(图4)越大,产生的速度梯度也越大,即拉伸作用更强、混合效果更好。但是,拉伸和剪切流动对粒径破碎效果不仅受到拉伸速率和剪切速率影响,停留时间也对其造成影响的重要因素之一。根据速度连续性方程可知,当ζ不变时,δ越大流体在盘棱处的速度越小,相应的停留时间越长,所以当δ超过某一临界值时,虽然拉伸速率和剪切速率都有所降低,但是停留时间却变得更长,故可以表现出更好的混合效果。

4 结论

(1)所设计出的EFM的拉伸作用可以增强聚合物的混合效果;

(2)EFM盘形入口结构对混合性能影响较小,盘棱顶端圆角半径越大混合效果越好;

(3)EFM的δ过大或过小都会降低物料的混合效果,故在应用EFM的过程中,为了获得更好的混合效果,需选择适当的δ大小,在本设计中最优δ为1 mm。