环氧树脂/纳米纤维素复合材料的制备与性能研究

张克宏,褚承祥,刘孝龙

(安徽农业大学轻纺工程与艺术学院,安徽 合肥 230036)

0 前言

EP是分子结构中含有2个及以上环氧基团的聚合物,具有较低的固化收缩率、良好的电绝缘性及优异的粘接性能等[1],广泛应用于胶黏剂、涂料及复合材料等领域。由于环氧基团的存在使得EP可以与多种含有活泼氢的化合物交联固化形成三维网状结构,是纤维增强聚合物中最重要的基体之一[2⁃3]。然而,高交联度的特性也导致材料质脆易裂,抗冲击损伤性变差[4⁃6],限制了EP在汽车和航空航天零件制造等重要领域的应用[7]。因此,对EP进行增韧改性十分必要。

目前,对EP的改性通常采用化学修饰或者向EP基体中添加增韧剂的方式来进行[8⁃9]。近年来,相关研究表明,将纳米尺寸的材料加入到EP体系中可以实现较好的增强增韧效果。CNF由于具有高长径比、高模量、高强度与生物可降解性等优点,广泛用于增强复合材料等。其对复合材料具有天然的亲和力,形成的“自适应结构”能够减弱界面局部应力,同时通过沿填充物质表面的滑移和重新生成新键保持聚合物基体与CNF间的黏合强度,减轻复合材料的破坏程度[10⁃11]。但CNF结构中存在的大量羟基和氢键使其具有极强的亲水性,致使CNF在聚合物中分散性差。因此,通过甲硅烷基化、烷酰化、酯化等实现对CNF进行疏水改性,以提升其在聚合物基体中的分散性是非常必要的。在将CNF均匀分散到EP中后,Ruiz等发现CNF表面羟基与EP基团通过氢键作用,形成了致密的三维网状结构,显著提高了EP的力学及热力学性能[12]。Lu等利用3⁃氨丙基三乙氧基硅烷(KH550)对CNF表面进行化学改性后添加到EP中,发现复合材料储能模量和弹性模量有显著的提高[13]。Nystrom等将引发剂改性后的纤维素与GMA反应,形成“嫁接(graft⁃on⁃graft)”结构,提升了纤维素的疏水性能[14]。本文以木粉为原料制备CNF,经GMA改性后采用混溶法与EP共混制得EP/CNF⁃GMA复合材料,以期利用GMA改善CNF在EP基体中的相容性,以提升EP/CNF复合材料的力学性能、透光性能和热稳定性等。

1 实验部分

1.1 主要原料

木粉(杉木),实验室自制,254 μm;

盐酸、氢氧化钾、乙酸、苯,化学纯,西陇化工股份有限公司;

亚氯酸钠,化学纯,天津市致远化学试剂有限公司;

无水乙醇,化学纯,江苏强盛功能化学股份有限公司;

GMA,化学纯,天津希恩思生化科技有限公司;

EP,E⁃51,环氧当量为185~192,工业级,上海奥屯化工科技有限责任公司;

固化剂D230,工业级,上海奥屯化工科技有限责任公司。

1.2 主要设备及仪器

胶体磨,JML⁃50,上海台驰轻工装备有限公司;

高压均质机,BP⁃0.1/100,上海诺尼轻工机械有限公司;

植物细胞粉碎机,UW⁃050,上海德汇联超声波技术有限公司;

红外光谱仪(FTIR),Tensor27,德国Bruker Optics公司;

热重分析仪(TG),TGA/DSC 1/1100,瑞士MET⁃TLER公司;

扫描电子显微镜(SEM),S⁃4800,日本HITACHI公司;

智能拉伸试验机,BLD⁃602,东莞博莱德仪器设备有限公司;

接触角测量仪,JC2000D38,上海中晨数字技术设备有限公司;

紫外/可见分光光度计,UV/V⁃16/18,上海一恒科学仪器有限公司。

1.3 样品制备

CNF制备:取适量木粉放入索氏抽提器中用苯抽提6 h,取出后用乙醇洗涤,然后将抽提后的木粉加入到1%的次氯酸钠溶液中,再加少许醋酸使溶液保持酸性,反应1 h,重复操作6次,脱去木质素;用水洗涤至中性,置于3%的氢氧化钾溶液中反应2 h,反应结束后洗涤至中性,重复操作1次,脱去半纤维素;将中性的木粉溶液加入到1%的盐酸中,85℃加热搅拌2 h,然后向反应体系中加入蒸馏水,配置得到浓度为0.2%的木纤维溶液;将木纤维溶液倒入胶体磨中研磨10 min,取出后在室温下用植物细胞粉碎机超声处理30 min,随后经高压均质机均质处理20 min制得CNF溶液,各个过程制得的溶液如图1所示;最后将CNF溶液置于-5℃的冰箱中冷冻24 h,再放入冷冻干燥机中冷冻干燥得到CNF粉末。

图1 木粉溶液与不同处理方式下得到的CNF溶液Fig.1 Wood powder solution and CNF solution obtained through different treatments

复合材料制备:量取一定量无水乙醇放入烧杯中,加入CNF后室温下超声处理30 min,超声功率为600 W;经超声处理后,CNF均匀分散在乙醇中,然后向CNF/乙醇悬浮液中滴加GMA,室温下磁力搅拌4 h,制得GMA改性的CNF/乙醇悬浮液;按质量比2/1称取EP与固化剂置于烧杯中,室温下搅拌10 min,然后向其中加入经GMA改性的CNF/乙醇悬浮液,搅拌一定的时间,当溶液由浑浊变为澄清后,将混合液置于培养皿中,放入温度为75℃的烘箱中固化2 h,制得EP/CNF复合材料,厚度约为0.1 mm;其中,样品中CNF占EP的质量分数分别为0.2%、0.4%、0.6%和0.8%,GMA占EP的质量分数分别为1.26%、3.2%、4.8%和6.4%,复合材料标记为EP/CNF⁃x⁃GMA⁃y,其中,x和y分别为CNF和GMA占EP的质量分数。

1.4 性能测试与结构表征

透光性能测试:将样品裁切成5 cm×1.5 cm放入紫外可见分光光度计测试槽孔中,以20 nm波长为间距,在200~800 nm区间测定复合材料的透光率,读取透光率,结果为3个样的平均值;

亲水性测试:样品裁切成2 cm×2 cm后放到载玻片上,将载玻片置于接触角测定仪的载物台后,在复合膜上滴入水滴进行接触角观察,记录数据;重复操作3次,最后结果为3次数据的平均值;

拉伸性能测试:参照GB/T 1040.1—2018,以10 mm/min拉伸速率进行测试,结果取6个样品平均值;

红外分析:样品裁切成1 cm×1 cm后放到FTIR测试台上,采用ATR模式对样品红外光谱进行检测,分辨率为4 cm-1,扫描范围为400~4 000 cm-1;

热性能分析:采用TG测试,将样品置于密闭腔体中,通入氮气,保持气体流速为20 mL/min,在25~600℃温度区间内以10℃/min速率升温;

微观形貌分析:液氮脆断样品,断面喷金处理后对微观形貌进行观察,加速电压为1.0 kV。

2 结果与讨论

2.1 力学性能分析

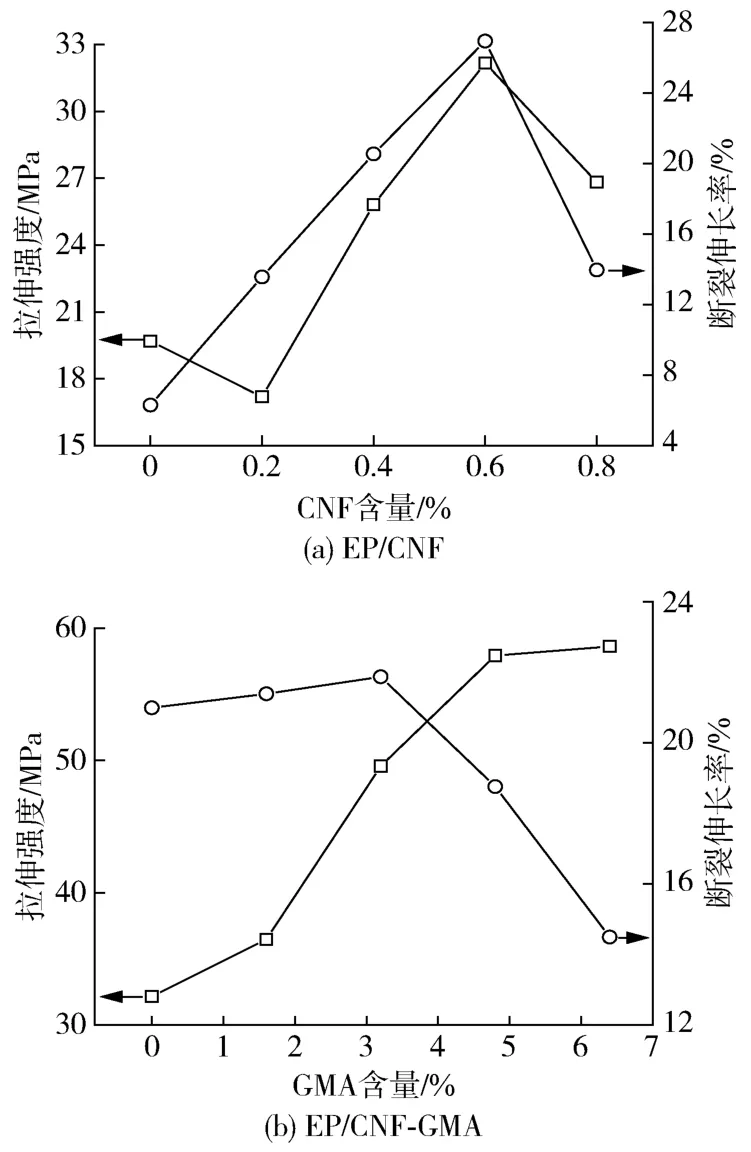

由图2可知,CNF含量与GMA含量对复合材料拉伸强度和断裂伸长率均有较大影响。从图2(a)中可以看出,EP/CNF复合材料拉伸强度和断裂伸长率随CNF含量的增大呈先增后减的变化趋势,但整体上都高于纯EP。当CNF含量为0.6%时,EP/CNF复合材料拉伸强度和断裂伸长率达到最大值,较纯EP分别增加了63.38%和456.16%。CNF的这种增强作用源于CNF的较大的长径比和较高的结晶度,同时,由于EP分子与相互缠绕的CNF链接束缚了受力过程中裂纹处树脂分子的移动,从而提升了EP/CNF复合材料的拉伸性能。但CNF含量过大时,没有改性的极性CNF在EP基体中会发生集聚,颗粒尺寸变大,出现明显的界面,导致拉伸强度和断裂伸长率呈下降趋势。图2(b)为CNF含量为0.6%的EP/CNF⁃GMA复合材料拉伸性能随GMA用量增大而发生变化的情况。经GMA改性的CNF添加到EP基体中有效提升了EP/CNF⁃GMA复合材料的拉伸强度,且随着GMA用量的增大,EP/CNF⁃GMA复合材料的拉伸强度呈先快后慢的增长趋势,而断裂伸长率呈先缓慢增长后降低的变化。这是因为CNF经GMA改性与EP有了更好的相容性,团聚现象降低,其氢键形成的网状结构与EP结合紧密,而GMA同时起到偶联的作用,因此随着GMA用量的增加EP/CNF⁃GMA复合材料韧性增大,而过多GMA的使用导致EP固化交联密度降低,CNF出现团聚,使得EP/CNF⁃GMA复合材料的拉伸强度增长变得缓慢,而断裂伸长率呈下降趋势。综合来看,CNF含量为0.6%、GMA用量为4.8%时,EP/CNF⁃GMA复合材料拉伸性能最佳,拉伸强度为57.933 MPa,断裂伸长率为18.862%。

图2 复合材料的拉伸性能Fig.2 Tensile properties of the composites

2.2 透光性能分析

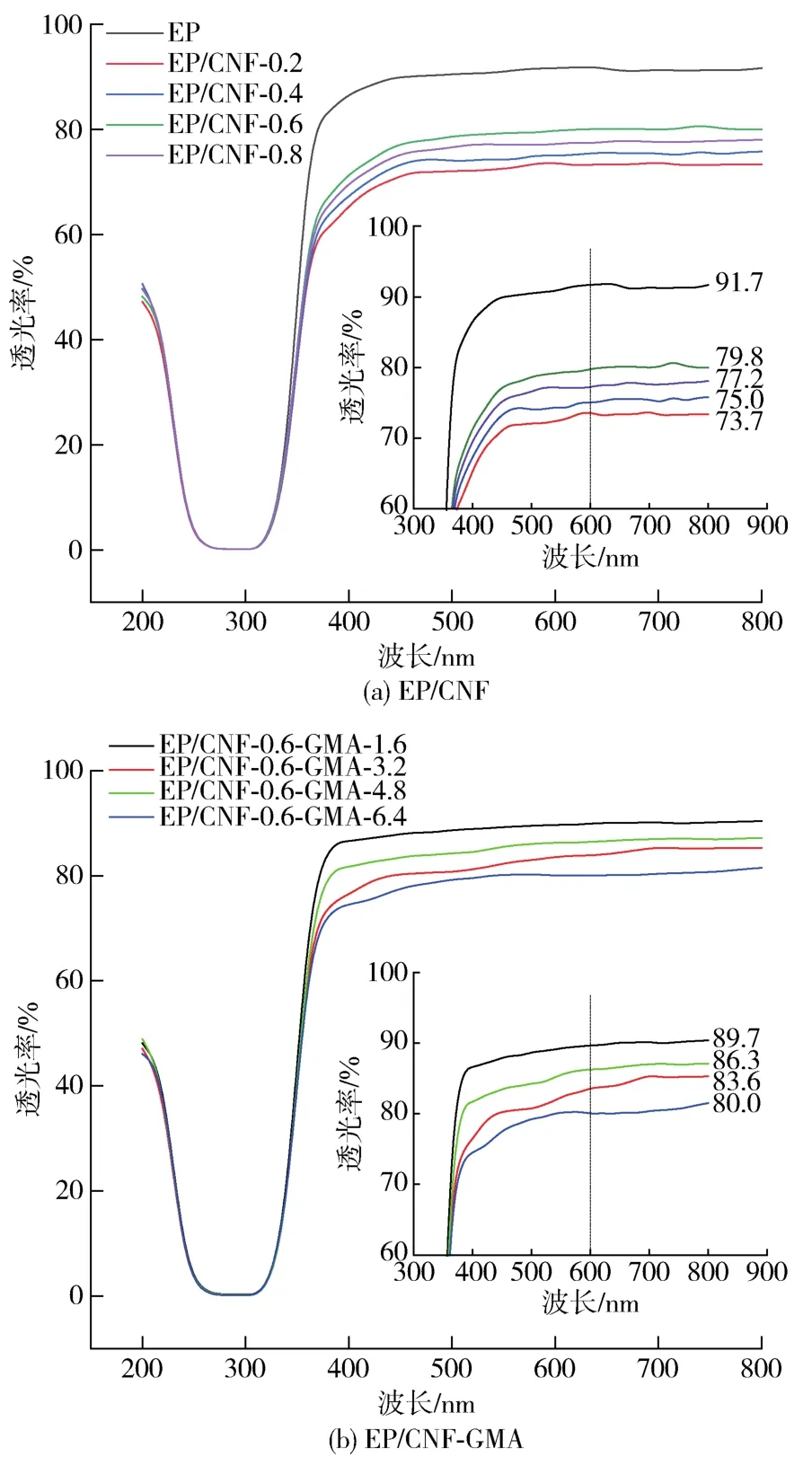

如图3(a)所示,未改性CNF对EP/CNF复合材料透光率有较为明显的影响。在可见光区,EP/CNF复合材料透光率随CNF的增加呈先增后减的变化趋势,但CNF含量为0.6%时EP/CNF复合材料的透光率最大。CNF的加入增加了光的散射,使得复合材料的透光率下降;随着CNF含量的增加,CNF逐渐均匀分散于EP基体中,使得EP/CNF复合材料的透光率增大;但过多CNF的加入导致其在EP基体中的团聚现象变得严重,透光率有所降低。当复合材料中CNF浓度为0.6%时,GMA用量对EP/CNF⁃GMA复合材料透光率的影响如图3(b)所示,透光率按GMA用量1.6%、4.8%、3.2%、6.4%的顺序依次降低。与未经GMA改性的EP/CNF复合材料相比,改性后复合材料透光率均有所提升,这表明CNF经GMA改性后与EP的相容性有了较好改善,在EP中的分散性得到了提升;但过多的GMA会导致CNF的链间作用力增大,不利于CNF在EP中的分散,同时也会导致EP的交联密度下降,使得复合材料的透光率有所下降。

图3 复合材料的透光率Fig.3 Light transmittance of the composites

2.3 亲水性能分析

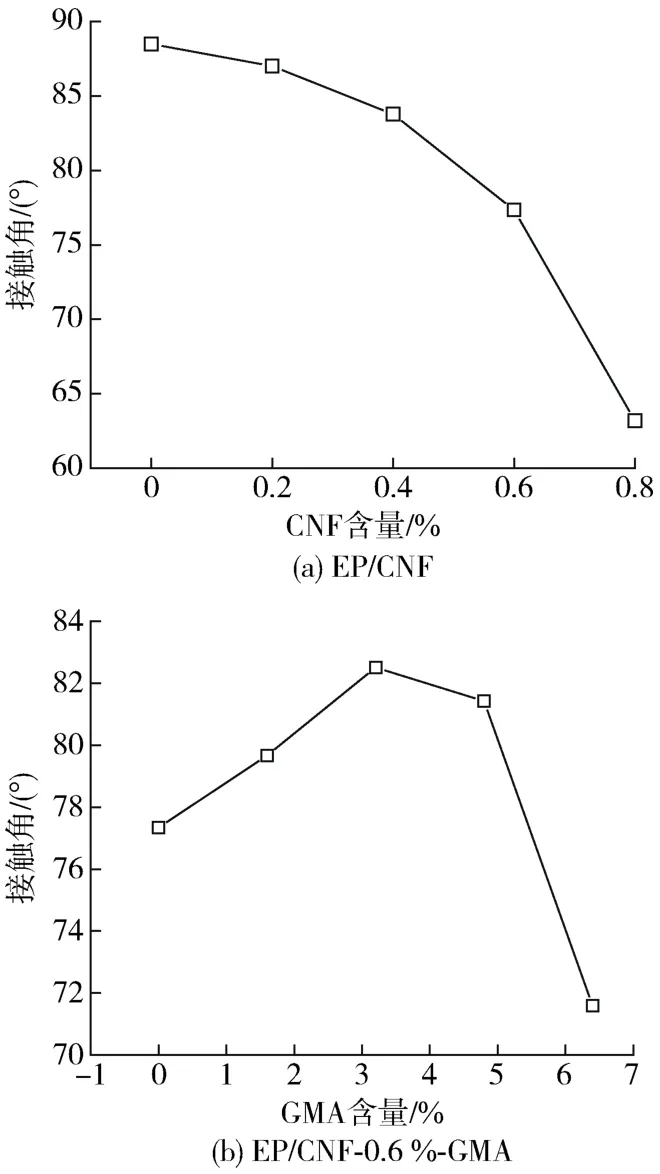

未改性CNF含量对EP/CNF复合材料亲水性能的影响如图4(a)所示。随着CNF含量的增加,EP/CNF复合材料的接触角逐渐变小,下降幅度先小后大,表明CNF的加入提升了复合材料的表面亲水性能,这是因为CNF分子链上带有大量极性的羟基,当CNF加入量较低时被包覆在EP基体中,EP/CNF复合材料的亲水性不高;而随着CNF加入量的增大,裸露于表面的羟基数量增大,使得亲水性显著增大,接触角下降明显。经GMA修饰后CNF所含羟基的数量会减少,同时与EP基体的相容性增大导致CNF更多埋覆于EP中,使得EP/CNF复合材料的接触角随GMA用量的逐渐增大而增大;但过量的GMA会导致EP的交联密度下降,CNF团聚,未发生反应的羟基导致EP/CNF复合材料疏水性能下降。

图4 复合材料的接触角Fig.4 Contact angle of the composites

2.4 红外分析

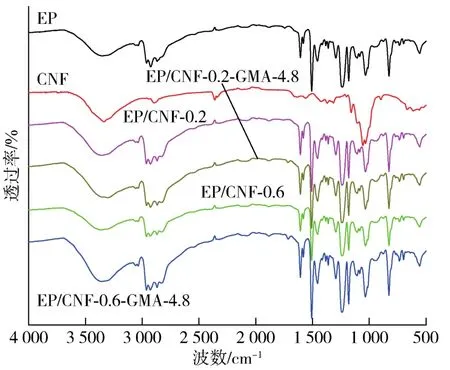

图5为EP、CNF以及不同CNF和GMA含量的EP/CNF复合材料的FTIR谱图。在EP/CNF复合材料制备过程中采用无水乙醇为溶剂,其红外特征吸收峰为3 346 cm-1,在EP/CNF的FTIR谱图上3 346 cm-1处没有明显波动,表明所制备的EP/CNF复合材料中已除去无水乙醇。CNF含量为0.2%和0.6%的EP/CNF复合材料红外特征吸收峰差异不明显,与EP和CNF的红外谱图相比,EP/CNF复合材料2 929 cm-1处—CH的吸收峰、1 452 cm-1处—CH2的吸收峰和1 381 cm-1处—CH的弯曲振动吸收峰表明CN与EP复合。EP/CNF⁃GMA复合材料在1 740 cm-1处出现C=O的特征吸收峰,表明GMA与CNF发生了反应,提升了CNF与EP基体的相容性。

图5 复合材料的FTIR谱图Fig.5 FTIR spectra of the composites

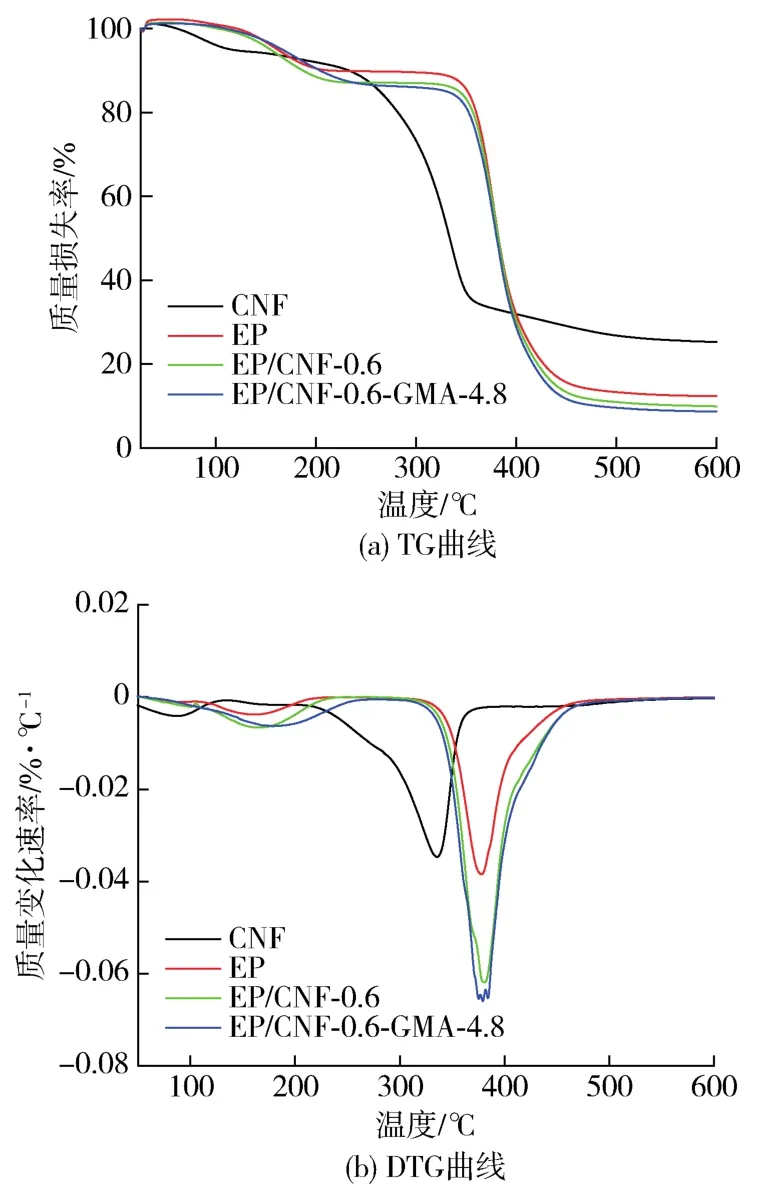

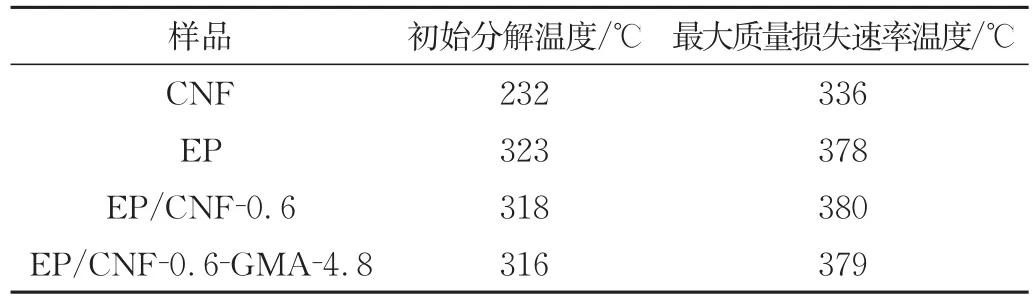

2.5 热稳定性分析

图6为CNF、EP、EP/CNF和EP/CNF⁃GMA复合材料改性前后的TG和DTG曲线。图中曲线变化趋势表明,200℃以下质量损失较少,主要是材料内部水分蒸发和有机小分子物质分解挥发所致;在300~400℃范围内,CNF、EP、EP/CNF和EP/CNF⁃GMA复合材料热失重较为显著,从表1中可以看出,纯CNF的热稳定性相对来说较差,与EP复合制备得到的EP/CNF复合材料的最大质量损失速率温度分别为380℃和384℃,与纯EP的最大质量损失速率温度379℃相比没有降低,表明少量CNF的加入对EP的热稳定性影响不大;经GMA改性虽然提升了CNF在EP基体中的相容性,但同时也降低了EP的交联密度,与未经GMA改性的EP/CNF复合材料相比,EP/CNF⁃GMA复合材料热稳定性有了一定提升。

图6 样品的TG和DTG曲线Fig.6 TG and DTG curves of the samples

表1 样品的热力学性能Tab.1 Thermodynamic properties of the samples

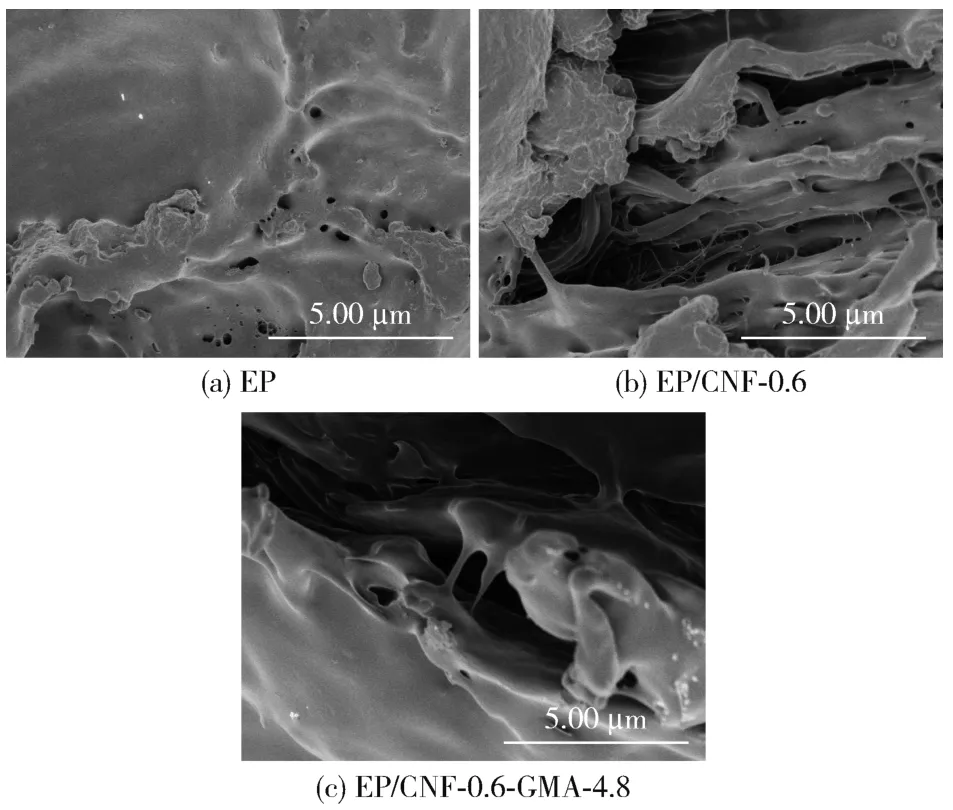

2.6 形貌分析

图7为EP、EP/CNF和EP/CNF⁃GMA复合材料的SEM照片。由图7(a)可以看出,纯EP断面较为光滑,脆性断裂行为明显。而添加了CNF的EP断面表面粗糙度增加,凹凸不平现象显著,表明CNF的加入改变了EP的拉伸断裂行为,复合材料的韧性增大。对比图7(b)和图7(c)可以发现,经GMA改性的CNF与EP的相容性明显增大,图7(b)中观察到的CNF纤丝在图7(c)中大大减少,表明经GMA改性的CNF与EP较好地融合在一起,进一步提升了复合材料的韧性。

图7 样品的SEM照片Fig.7 SEM images of the samples

3 结论

(1)EP/CNF复合材料的拉伸强度、断裂伸长率、透光率随CNF含量的增大呈先增后减的变化趋势,亲水性能随CNF含量的增大而增大;综合来看,未改性CNF含量为0.6%时EP/CNF复合材料性能最优,拉伸强度为32.166 MPa,断裂伸长率为20.995%,600 nm处透光率为79.8%,接触角为77.34°;

(2)CNF经GMA改性后与EP的相容性得到提升,随GMA用量的增加,制备的EP/CNF⁃GMA复合材料拉伸强度、断裂伸长率、透光率和亲水性均发生变化;综合来看,GMA用量为4.8%时复合材料性能最佳,拉伸强度为57.933 MPa,断裂伸长率为18.762%,600 nm处透光率为86.3%,接触角为81.42°;

(3)GMA与CNF发生了化学反应,改善了CNF与EP的相容性,提升了复合材料的力学性能;经GMA改性后CNF与EP复合韧性得到进一步提高,热稳定性得到保持。