高寒高海拔高拱坝工程“仓面小环境”营造

张伟伟

(中国水利水电建设工程咨询西北有限公司 叶巴滩监理中心,四川 甘孜州 627153)

0 前 言

叶巴滩水电站地处西藏高原,工程区海拔高,由于地势高亢,又远离水汽源地,气候寒冷而干燥,昼夜温差大,且常有连续数日的寒潮,拱坝混凝土需在冬季施工,冬季连续施工及混凝土温控难度大,对混凝土浇筑质量影响较大,易出现裂缝,影响拱坝结构安全。因此采用适宜的措施防止仓面对流散热,在仓号内给予一定的热补偿,营造适宜的混凝土浇筑及养护的“小环境”,在保障混凝土浇筑施工质量的前提下,实现高寒高海拔高拱坝混凝土全年不间断浇筑施工。

1 工程概况

1.1 工程情况

叶巴滩水电站位于四川与西藏界河金沙江上游河段上,电站挡水建筑物为混凝土双曲拱坝,最大坝高217.00 m,混凝土方量约251万m3。距坝址约5 km处设盖玉简易气象站,海拔高度2 937.90 m,据盖玉气象站2009—2016年资料统计,多年平均气温9.2 ℃,极端最高气温37.1 ℃,极端最低气温-23.5 ℃,坝址区高海拔地区气候特征明显。昼夜温差极大,全年气温日变幅超过15 ℃的有236 d,日变幅超过20 ℃的有166 d,1月份气温最大日变幅达27 ℃。寒潮频发,坝址区多年平均寒潮次数8~10次,寒潮最大降温幅度10.9 ℃。同时,叶巴滩坝址区每年11月至次年3月均为低温季节,坝址区气候寒冷而干燥,多大风,日照时间长,具有长冬无夏短春秋、雪稀风大降水少的特点。

1.2 大坝混凝土施工特点

(1)低温季节长,昼夜温差大,寒潮与大风伴随,对骨料开采、混凝土生产运输、大坝混凝土浇筑及保养提出了严格的要求和挑战。

(2)坝址区地势高亢,又远离水汽源地,气候寒冷而干燥,具有“长冬无夏短春秋”的特点,将面临施工降效。

(3)混凝土双曲拱坝最大坝高217 m,是我国已建或在建的十大特高拱坝之一,具有规模大、施工强度高、建设周期长、技术标准高、施工技术难度大等特点。

(4)高拱坝坝体混凝土具有仓号面积大、坝段数相对较多、混凝土总方量大、混凝土强度等级高,胶凝材料用量大,因昼夜温差大及特殊地理环境因素影响,温控边界条件对温控防裂不利,冬季混凝土浇筑施工仓面需保持正温环境。

1.3 拱坝混凝土保温与保湿技术分析

叶巴滩拱坝混凝土设计要求当坝区环境气温低于5 ℃时,采用蓄热法施工;当坝区环境气温低于-10 ℃时,应采用综合蓄热法(暖棚法)施工,并要求维持暖棚内温度在3 ℃~5 ℃以上,以防混凝土受冻;当坝区环境气温低于-20 ℃时,停止施工。拱坝一般采用分坝段、分仓浇筑,浇筑到一定高度后,根据控温情况进行二期冷却灌浆封拱,对于低温季节浇筑混凝土而言,仓面小环境的营造,必须解决两方面问题,即实现热量补偿和防止热量散失。目前可知的热量流动方式只有3种:导热、对流、辐射,而对于大坝仓号内的混凝土而言,除冷却水管外,新浇筑坯层的热量主要通过对流散热的方式散失[1]。因此,采用适宜的措施防止仓面对流散热,在仓号内给予一定的热补偿,才能最终营造适宜混凝土浇筑养护的小环境。

2 技术方案初步比选

2.1 半开敞渐进式施工方案

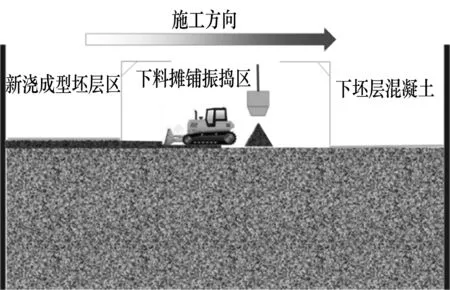

半开敞渐进式施工(见图1、2)是在浇筑仓号内借助移动隔风设备,尽可能减小仓内空气热对流,达到营造仓内小环境的目的。半开敞渐进式施工技术的优点是装置相对简单,成本相对较低。缺点是对竖向热对流的限制,较全封闭暖棚保温效果相对较差,能耗高,智能化水平相对较低,施工干扰相对较大。此外,半开敞渐进式施工方案下料位置相对集中,适合单吊管集中下料。

图1 半开敞施工示意

图2 施工区域划分

2.2 全封闭充气暖棚方案

全封闭充气暖棚方案的特点是采用充气膜在仓内形成封闭空间营造仓面小环境。充气暖棚(见图3)主要分为负气压(气内)膜和正气压(充气)膜两种。从目前应用的情况调研分析,负压充气膜基本可以实现顶部开口下料,但现有的负压充气膜尺寸难以超过200 m2,此外,由于暖棚重量相对较轻,基本无法适应大风(6级以上)工况,若在拱坝浇筑过程中采用负压充气暖棚方案存在较大的安全隐患;若采用正气压充气膜,即通过气泵补气形成内压,达到与外部气压平衡。在暖棚顶部下料,则需要采用双层气膜,即先进入后关闭第一道气膜门,再开第二道气膜门。

图3 负压充气膜

2.3 移动式暖棚方案

移动轨道伸缩暖棚方案(见图4、5),该暖棚的特点包括:

(1) 采用钢架与桁架混合结构;

(2) 要求沿轨道方向暖棚跨度一致,支撑结构必须位于相邻坝段;

(3) 有连续浇筑抬升要求时,通过轨道底部增加支撑立柱实现整体抬升;

(4) 整个暖棚由轨道、上游棚架、下游侧支撑刚架、柔性保温篷布、监测装备、供热/湿装备及智能控制系统构成;

(5) 浇筑时段,通过上下游棚架沿着轨道伸缩移动提供下料口;

(6) 非浇筑时段,可以收缩棚架,防止风载破坏;

(7) 施工期支撑侧墙同步伸缩移动,对结构整体灵活性和部件的耐久性要求高;

(8) 支撑轨道平整性要求高,安装、抬升耗时较大。

图4 移动轨道伸缩暖棚示意(一)

图5 移动轨道伸缩暖棚示意(二)

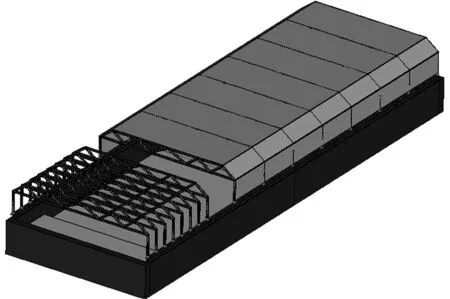

2.4 装配式固定钢架暖棚方案

固定钢架暖棚方案(见图6~8),该暖棚的特点如下:

(1) 采用钢架与桁架混合结构;

(2) 采用立柱作为支撑结构;

(3) 立柱采用4.5 m特定尺寸工字钢栓接;

(4) 有连续浇筑抬升要求时,通过延长立柱长度实现抬升;

(5) 整个暖棚支撑刚架、保温侧板、智能盖板、监测装备、供热/湿装备及智能控制系统构成;

(6) 浇筑时段,顶部传感设备感知吊罐位置智能定位选择合适顶盖开启;

(7) 非浇筑时段,可以打开顶盖或拆卸保温侧板,防止风载破坏;

(8) 智能盖板为整体结构一次安装即可,若采用本坝段内支撑,则随浇筑进行,存在立柱损耗;

(9) 顶盖可直接采用缆机起吊后,增加立柱长度实现抬升。

图6 支撑棚架

图7 智能伸缩棚顶

图8 固定钢架暖棚方案-智能移动盖板

2.5 性能分析及方案比选

基于所提出的4种仓面小环境营造方案,对各方案从可行性、实用性、安全性、经济性4个方面进行比较,得出固定钢架暖棚方案更适合于低温季节高拱坝混凝土全年不间断浇筑施工,该暖棚主要性能分析如下:

(1) 根据叶巴滩坝址区气候寒冷而干燥,多大风,日照时间长,具有长冬无夏短春秋的特点,采用固定钢架暖棚方案可行。

(2) 实用性方面分析:① 对混凝土浇筑块形状的适用性强,采用钢架与组合桁架形成暖棚结构,顶盖整体安装成型,暖棚抬升过程中无需拆卸,总体重量相对较轻;② 暖棚顶盖及侧墙可采用保温板材,也可根据设计要求采用喷涂5 cm厚聚氨酯进行保温,保温效果保障率较高;③ 顶棚可以分片开合,可根据浇筑仓内不同区域多台缆机同时下料,且顶棚开合效率高,下料过程热损失相对较小;④ 暖棚顶盖安装完成后,在顶升过程中无需拆卸,顶升过程中只需续接立柱即可。

(3) 安全性能分析:① 暖棚顶盖分片智能化开合,与仓内立柱连接,安全系数较高;② 根据暖棚结构设计,暖棚整体可分段抬升,顶升重量相对较低,安全系数高;③ 暖棚整体除顶盖分片开合外,其他部位均为栓接或焊接,无需折叠,整体稳定性较高。

(4) 经济性分析:① 根据暖棚结构设计,固定桁架及自动开合顶盖为循环多次使用构件。根据拱坝特殊结构,随浇筑高度增加,仓面面积逐渐减小;② 随坝体浇筑上升,只需损耗暖棚立柱材料,经济性整体较好。

经比较可知,固定钢架暖棚方案安装简易,且在支撑立柱布置在相邻坝段时,能够大幅度节省钢架安装及抬升时间,且单次下料过程中,顶部开口小,能够有效减少仓内的热损失,降低能耗,更适合作为优选方案开展细化设计及计算分析。

3 装配式固定钢架智能化暖棚方案分析

如前所述,采用固定钢架暖棚是目前解决叶巴滩低温季节连续施工问题的最有效、且对施工干扰最小的技术措施。基于此,根据叶巴滩拱坝结构及施工的特点,对拱坝暖棚方案进行需求分析,为拱坝暖棚方案设计提供支撑。

3.1 暖棚形状分析

(1) 平面形状

考虑到相同坝段不同高程范围的浇筑仓号在形状上具有一定的相似性(见图9),各坝段宜单独进行暖棚设计,不仅能够减小暖棚结构连接部位数量,增加结构的稳定性和安全性,还可以减少暖棚搭接安装次数,缩短备仓时间。

图9 典型仓号沿高程方向公共区域

(2) 暖棚高度

拱坝在浇筑过程中仓号内将布置一定数量的大型机械设备,暖棚的设计高度(见图10)应满足各类机械设备对运行空间的要求,且应避免暖棚内部设置竖向立柱。

图10 暖棚设计高度

3.2 保温/湿功能分析

结合本工程设计温度指标,冬季混凝土入仓温度为10 ℃~15 ℃,浇筑温度常年为5 ℃~10 ℃,为确保暖棚内新浇筑混凝土坯层具有良好的水化硬化环境,暖棚内温度应该始终保持在10℃±5℃的温度范围内。此外,考虑到坝址区域空气干燥,除了保温功能外,需要棚内设置增湿设备,确保棚内空气湿润,避免混凝土下料、摊铺、振捣过程中水分散失,影响混凝土浇筑质量。

3.3 施工需求分析

由于拱坝施工的特殊性,为满足施工需求,暖棚必须实现如下几个方面的功能:

(1) 均匀下料:由于拱坝采用缆机吊罐下料,以往暖棚施工中,在顶部下料时,一般采用固定下料口,内部采用活动溜管来调整下料位置,这种下料方式能够避免顶部过多开口,确保暖棚保温效果。为确保下料均匀性,提高浇筑施工效率和浇筑质量,叶巴滩拱坝暖棚宜采用顶部具有局部自动开合功能的智能化暖棚。

(2) 暖棚支撑方式:根据拱坝分段跳仓浇筑的特点,结合叶巴滩拱坝相邻坝段高差不超过12 m,全坝最大高差不超过30 m的控制性要求。施工期新浇筑块的位置可能处于:凸起坝段、凹坑坝段、台阶坝段或岸坡异形坝段。

从上述分析可知,暖棚两侧支撑可能安装的位置包括:相邻仓号老混凝土上、本仓号模板外侧、仓号下部老混凝土上。现对3种安装位置的优缺点进行分析:

1) 支撑安装在相邻坝段老混凝土上,若在凹坑坝段,支撑相对较短,有利于提升暖棚的整体稳定性,且成本相对较低(无支撑材料损耗)。若在凸起坝段,则支撑结构长度会增加,影响暖棚整体稳定性,增加暖棚制作成本。若在台阶坝段,两侧支撑长度不一致,其稳定性需要逐情况论证。

图11 浇筑层与相邻坝段位置示意图

两侧安装在相邻坝段,则暖棚形状具有一定的灵活性,单个或少量暖棚能够适应绝大多数坝段平面形状的要求,可以减少暖棚数量和制作成本,但单侧支撑高度将达到15.5 m,需要论证暖棚的整体稳定性(见图12)。另外,由于暖棚跨度和尺寸的增加,单个暖棚的重量将会进一步增大,且某坝段施工过程中,相邻坝段无法同时施工。

图12 相邻坝段支撑安装示意

2) 支撑安装在本坝段模板外侧,暖棚形状需要逐个坝段进行单独设计,且考虑到侧模承载能力有限,暖棚重量要进行严格限制。对于凹坑坝段,无侧向模板,暖棚需要单独设计,综合考虑不建议将暖棚支撑安装在模板外侧。

3) 支撑安装在本仓老混凝土内,若将暖棚支撑安装在本坝段老混凝土上,暖棚跨度相对较小,且暖棚支撑高度为固定值9~10 m,暖棚整体稳定性相对较高(见图13)。缺点在于,各仓号的暖棚形状需要单独设计,各坝段各自独立设计暖棚。此外,随着混凝土浇筑层的上升,暖棚支撑将永久埋入下层混凝土,随着浇筑的进行将会耗费支撑钢材,成本相对较高。

图13 模板外侧支撑安装

(3) 安装及抬升要求:暖棚一般采用钢架结构或桁架结构,为安装及抬升方便,拱坝保温暖棚宜采用便于安装且整体性较好的单跨门式刚架结构或刚架桁架组合式结构。为便于抬升,确保暖棚顶棚运行安全,宜采用拼装式支撑结构,仓号浇筑完成后,顶盖直接抬升,抬升后在下部支撑结构搭接升高,实现暖棚整体抬升。抬升过程尽量避免顶棚拆装,优先选择整体式或分段抬升方式;优先选择内部顶升方式,避免占用缆机;抬升过程要易于操作,确保暖棚整体安全;避免逐步抬升,减少支撑立柱栓接次数。

(4) 夜间示廓、防撞、防雨、雪、雷:要避免顶盖积水积雪,影响混凝土施工质量;设置避雷装置,避免雷击破坏;顶盖下料口安装示廓灯及编号等装置,便于夜间施工;安装下料防撞预警雷达装置。

3.4 安全需求分析

(1) 结构整体稳定及承载力要求

根据拱坝坝段划分及形状要求,不同暖棚左右跨度20~25 m,高度在4.5~15 m,不同暖棚高度必须满足结构整体稳定性要求。此外,若支撑结构安装在本坝段老混凝土上时,需要论证下部老混凝土承载能力(具体参数)。

(2) 抗风能力要求

叶巴滩河谷大风天气频繁,除稳定性要求外,暖棚结构具有一定的抗风能力及抗风设计要求,封闭状态(浇筑状态)下抗风能力9级,开敞状态下(非浇筑状态)抗风能力12级。

(3) 防撞破坏要求

混凝土浇筑作业过程中,下料吊罐在校核风载作用下晃动时,暖棚顶部具有防止吊罐撞击设置。

3.5 智能自动化需求分析

(1) 棚顶自动化开闭功能:下料过程中顶盖频繁开启时开口空间区域为棚内热量的主要散失渠道,为尽量较少热量通过顶盖开启时散失,暖棚需要自动感知吊罐位置,并根据顶盖开启速度、吊罐下降速度,智能化控制顶盖开启时间、关闭时间。

(2) 棚内小环境智能重构及控制:浇筑期间及浇筑完成初期,基于监测资料,动态重构棚内温/湿度场,根据棚内温/湿度场分布情况,结合小环境控制指标要求,动态控制棚内供热、供湿设备的开启与关闭,实现棚内小环境的动态控制。

(3) 暖棚结构安全预警功能:浇筑期间及浇筑完成初期,感知暖棚关键部位变形、变位情况、风载震动情况。动态判断暖棚结构安全,并具备风险预警功能。

4 结 语

结合叶巴滩高寒高海拔高拱坝施工特点,经对装配式固定钢架智能化暖棚方案初步分析及参建各方讨论研究,认为满足防止仓面对流散热,在仓号内给予一定的热补偿,最终营造适宜混凝土浇筑及养护的小环境,能够保障混凝土浇筑施工质量的前提下,实现高寒高海拔高拱坝混凝土全年不间断浇筑施工。通过技术分析研究,明确在叶巴滩采用暖棚实现浇筑块热损失“节流”,在暖棚内采用外加热源实现棚内环境热“开源”,确保低温季节施工的技术方向。