纳米SiO2对E-51环氧胶黏剂粘固直插钽电容的界面应力影响研究

周鹏伟,颜志毅,刘涛,王珂,吴彦妮,张家霖

(上海空间电源研究所,上海 200245)

前言

由于具有粘接通用性好,粘接强度高等优点,环氧胶黏剂被广泛应用在航天、航空等工业领域以及日常生活中,具有“万能胶”之称[1,2]。QJ 3215-2005[3]中5.1.2章节中表明“轴向引线元器件每根引线承重大于7 g,径向引线元器件每根引线承重大于3.5 g,且设计文件中没有规定其他固定方式的元器件”,需要使用胶黏剂进行粘固。在诸多航天产品研制过程中,为了加强产品中大质量、大体积的元器件在力学环境下的适应能力,提高产品的可靠性,常用E-51环氧胶黏剂进行对元器件和紧固件进行粘固,利用胶黏剂与基体材料之间界面通过机械咬合、静电吸附以及化学键和等形式,使得两种材料界面能够强力持久地粘接。虽然以基料+固化剂双组份为反应成分的E-51环氧胶黏剂配置操作简单,但是该胶黏剂呈现一般呈现硬脆、内应力大等特性,断裂能和断裂韧性低,不耐冲击和热冲击。因此,为了提高E-51环氧胶黏剂的界面粘接性能以及材料韧性,不少研究者们提出可以通过向E-51体系中添加纳米颗粒作为强化相实现增韧改性[2,4-6]。其中,纳米SiO2颗粒则是最常用的改性填料[1,7-9],其分子结构中含有大量不同键合状态的羟基和不饱和的残键,其分子结构呈三维链状结构。这种结构可以与树脂相应基团发生键合作用,从而能够大大改善材料的强度和硬度;并且颗粒由于自身尺寸小,当采用合适的方式与树脂复合时,其具有较高的流动性,将分布在高分子键的空隙之中,可使纳米粒子/树脂复合材料的韧性、强度、延展性均得到大幅提高。此外,航天产品在发射之前需要经过热环境试验的验证,由于环氧胶黏剂、元器件、印制板等材料之间的热膨胀系数的差异,导致在温变环境中材料形变差异,从而形成的热应力是导致胶黏剂失效的主要原因。此外,热应力的产生还与环氧胶黏剂粘固元器件高度密切相关[10]。目前,QJ 3215-2005[3]中明确“直插元器件的环氧胶粘固高度应为1/4~1/2倍元器件本体高度”,但未见相关研究对元器件的点胶高度进行分析讨论,同时纳米SiO2颗粒改性后环氧胶黏剂粘固元器件的应力状态同样鲜见报道。

本研究工作通过向E-51环氧体系添加纳米SiO2颗粒,研究添加纳米SiO2颗粒对E-51环氧胶黏剂的界面粘接性能的影响,然后对改性前后E-51环氧胶黏剂的物性参数进行检测分析,最后以直插钽电容为研究对象,通过ANSYS仿真模拟不同点胶高度以及添加纳米SiO2颗粒对E-51环氧胶黏剂粘固钽电容在高低温环境中的应力分布影响。

1 试验准备

1.1 E-51复合环氧胶黏剂的配置

1)填料烘烤:为了减少颗粒表面吸附的水分和气体,添加前对纳米SiO2进行烘烤,烘烤温度(100~300)℃,时间1 h,然后随炉冷却到室温。

2)称量:称取基料15 g,固化剂12 g,按照质量配比,称取偶联剂1.0 wt %,纳米SiO215 wt %。

3)物料混合:用玻璃搅拌棒将称取的基料、固化剂、偶联剂、纳米SiO2倒入一次性杯子中进行混合搅拌。

4)在有效时间120 min内备用,制备试件。

1.2 环氧胶黏剂界面粘接性能测试

按照GB/T 7124中要求制备胶黏剂界面粘接性能测试试件,两片金属片为一组,尺寸为100×25×2 mm,金属片材料选用高强铝合金。拉伸速率5±1 mm/min。

1.3 高低温循环试验条件

①温度范围:(-40~80)℃;

②变温率(箱内空气温度变化的平均速率):5~10 ℃ /min;

③一个循环周期:4 h,其中高温停留1.5 h、低温停留2 h;

④循环次数:12.5次循环

⑤允差:低温(0~-4)℃、高温(0~+4)℃

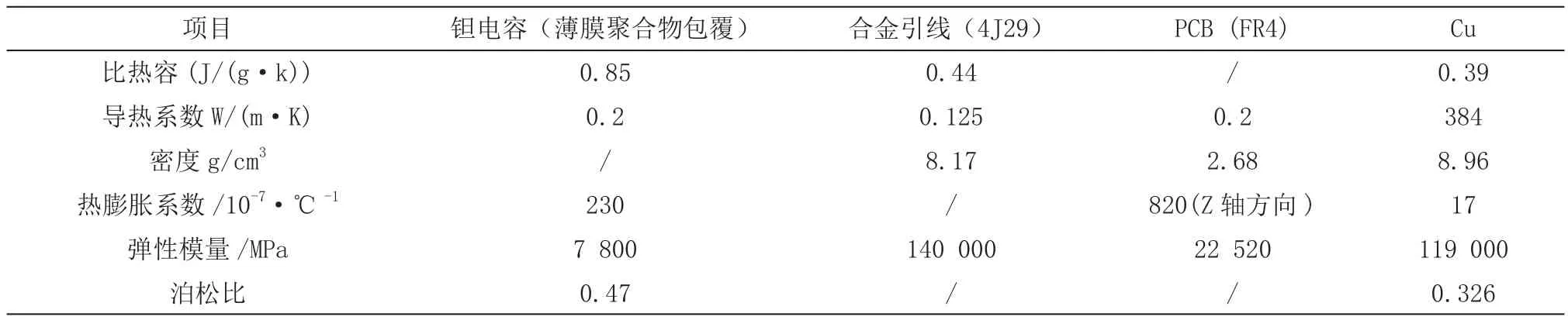

1.4 模拟准备

印制板材料参数、元器件本体材料参数、引脚材料参数咨询厂家或查询相关文献获得,如表1所示。

表1 材料的物性参数

2 结果分析与讨论

2.1 纳米SiO2对E-51环氧胶黏剂粘接性能的影响

从图1中可以看出,添加的SiO2颗粒的尺寸在100 nm以内。从EDS面分布扫描图(图2)中可以看出,添加后SiO2颗粒在E-51环氧胶黏剂体系中均匀分散,无明显团聚出现。通过粘接性能测试可知(见图3),原始E-51环氧胶黏剂的初始粘接强度约为11.4 MPa,位移量小于1 mm。相较于原来E-51环氧胶黏剂,添加15 wt %纳米SiO2界面粘接强度达到22 MPa,位移量为2.24 mm,由此可见,纳米SiO2在环氧树脂本体中起到明显增强增韧作用,这与文献[7,8]报道结果相一致。

图1 纳米SiO2的SEM照片及相应的EDS数据

图2 添加15 wt %纳米SiO2改性后环氧胶黏剂的EDS Mapping图片

图3 原始E-51和添加纳米SiO2后复合E-51环氧胶黏剂界面粘接性能对比

2.2 改性前后环氧胶黏剂粘固元器件在高低温循环下的应力分布模拟

表2所示的纳米SiO2颗粒改性前后E-51环氧胶黏剂的物性参数检测结果汇总表。首先从表中可以看出,相较于改性前E-51环氧胶黏剂,改性后复合E-51环氧胶黏剂不仅玻璃化转变温度提高了近8 ℃,而且热膨胀系数(玻璃化转变温度以内)也降低了,理论上这将显然有助于降低高低温环境过程中的热应力,从而改善胶黏剂的适应能力。

表2 环氧树脂物性参数检测结果汇总表

图4所示的不同点胶高度下环氧胶黏剂粘固直插钽电容的仿真模型。图5所示的在点胶高度为1/4元器件本体高度时不同环氧胶黏剂在高低温环境中粘固直插钽电容的应力分布。首先从直插钽电容在高低温环境中的应力分布图(见图5)中可以看出胶黏剂的最大应力主要分布在与印制板的粘接界面,这与产品中常见的质量问题状态相吻合。表3列出了不同点胶高度下两种环氧胶黏剂粘固直插钽电容在高低温环境中的最大应力值及分布位置。从表3中可以看出,随着点胶高度从1/4倍器件本体增加到1/2倍器件本体,胶黏剂本体应力变化不大;但是继续增加至1倍器件本体时,胶黏剂本体应力增大8~9 %,即1倍器件本体点胶高度情况下环氧胶黏剂可靠性存在下降的可能性。由此可见,环氧胶黏剂粘固钽电容的点胶高度合适范围可以确认为1/4倍~1/2倍器件本体,这与QJ 3215标准规范中的粘固要求相吻合。

图4 不同点胶高度下环氧胶黏剂粘固直插钽电容的仿真模型

图5 点胶高度为1/4倍器件本体环氧胶黏剂粘固钽电容在高低温环境下应力分布模拟

此外,相较于改性前E-51环氧胶黏剂点胶加固钽电容情况,添加了SiO2纳米颗粒的复合E-51环氧胶黏剂可以改善应力分布,使得胶黏剂本体及与印制板的界面应力整体降低10 %左右,从而提高环氧胶黏剂与印制板界面的粘接可靠性。

3 结论

本研究工作针对E-51环氧胶黏剂为主要研究对象,通过添加15 wt%纳米SiO2颗粒实现E-51胶黏剂界面粘接性能显著增强,可将界面粘接性能提升75 %以上,并且有效提高E-51环氧胶黏剂的玻璃化转变温度,降低其热膨胀系数。通过ANSYS仿真软件对改性前后环氧粘固直插钽电容在不同点胶高度条件下在高低温环境下的应力分布状态,分析确认直插钽电容的最佳点胶高度为1/4~1/2倍元器件高度,并且纳米SiO2颗粒改性后的E-51环氧胶黏剂能够有效缓解界面最大应力,降低约10 %,由此可见,改性后环氧胶黏剂可以有效提高产品在力、热环境中的可靠性。