新能源轨道车单电机动力总成匹配设计

段启楠

(中铁四局集团有限公司第八工程分公司,安徽 合肥 230041)

0 引言

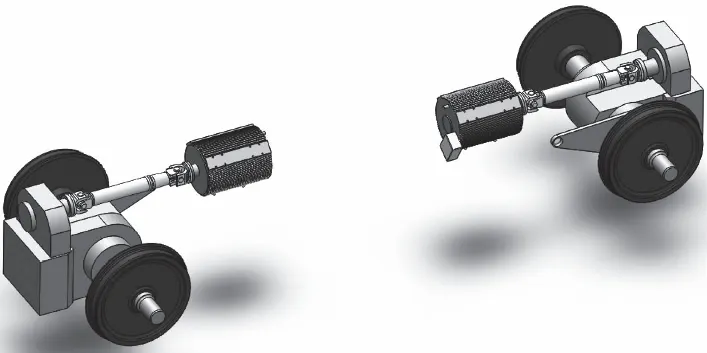

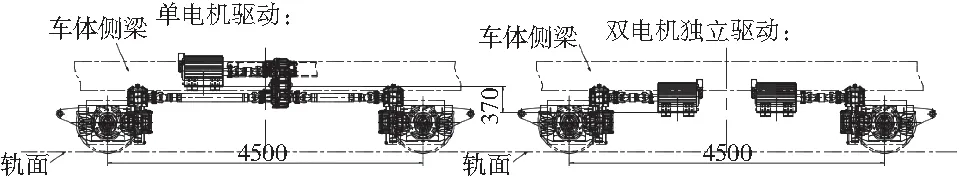

随着技术的进步,环境保护要求的提高,工程机械设备采用新能源动力取代传统内燃机动力趋势明显。新能源轨道车作为地铁施工中各种轨料、混凝土的物料和钢轨焊接运输设备的牵引动力的唯一来源,是地铁轨道施工时必备装备,要求在35‰坡道上具有牵引100 t的能力,最高运行速度45 km/h,最小通过曲线半径100 m。新能源轨道车牵引驱动系统有两种设计方式,一种是单电机牵引驱动系统(图1),即采用一台永磁同步牵引电机将动力传送至车辆分动箱装置,分动箱将动力分别传送至前、后车轴齿轮箱的轮对上,从而驱动整车走行;另一种是双电机独立牵引驱动系统(图2),即采用两台永磁同步牵引电机,分别单独驱动前、后车轴齿轮箱的轮对上,从而驱动整车走行[1]。

图1 单电机牵引驱动系统

图2 双电机牵引驱动系统

1 电机功率计算及选型

1.1 电机功率计算

电机功率P=m*g*μj*V/η

根据(GB12814—2002)铁道车辆用车轴型式与基本尺寸规定,B型车轴每根轴重小于15 t,新能源轨道车轴重按14 t设计,则新能源轨道车设计自重28 t。

V是新能源轨道车运行速度,根据轨道车在地铁施工的经验综合分析,轨道车一般牵引运行速度不超过15 km/h,综合平均速度V取值为15 km/h。

轮轨粘着系数的选取,是参照《牵规》中国产内燃机车车轮与钢轨粘着系数进行计算[2]:

μj= 0.248+5.9/(70+20*45)

=0.254 (直线)

机构传动效率η取0.9。

P=118.5 kW

1.2 电机选型

(1)单电机牵引驱动

对比电机特性,选用具有低速大扭矩输出特性的永磁同步牵引电机,电机功率为150 kW,根据行业标准该电机额定转矩为1450 N·m,峰值转矩为2900 N·m,额定转速为980 rpm,最大转速为2600 rpm。

(2)双电机独立牵引驱动

对比电机特性,选用具有低速大扭矩输出特性的永磁同步牵引电机,数量2台,电机功率为150 kW,根据行业标准该电机额定转矩为1450 N·m,峰值转矩为3100 N·m,额定转速为1000 rpm,最大转速为2800 rpm。

2 单、双电机牵引驱动方案比选

2.1 电机工作效率分析

驱动电机作为整车驱动的动力源,电机的工作效率高低,直接影响到新能源轨道车的续航里程。根据轨道车在地铁施工的经验综合分析,轨道车一般牵引运行速度不超过15 km/h,且单程运距短,存在启停、加速、减速和制动等频繁操作,永磁同步牵引电机大部分工作区间转速为0~1500 rpm,此时,电机处于低速大扭矩输出状态,牵引电机长时间处于低功率工作状态,永磁同步牵引电机输出特性曲线示意图如图3所示,从效率曲线(红色)可知,车辆常用工作区域牵引电机大部分时间工作于低效率区间。因此,同等工况下,单电机效率更高,能耗利用率高,经综合分析计算,相较于双电机驱动形式,单电机驱动形式可提高能耗利用率10%以上。相同作业工况下,同等电量电池组,单电机驱动方式作业续航里程可提高约10%。

图3 永磁同步牵引电机输出特性曲线示意图

2.2 电机安装结构高度分析

如图4所示,采用单电机与双电机独立驱动形式相比,采用单电机驱动安装结构的设计,其牵引电机的安装高度明显提高,两种方案电机的高差为370 mm,优化了轨道车车架下侧部件的布置,从而提高轨道车下侧电气部件距离轨面的最低高度,有利于轨道车通过积水、泥浆、扬尘等复杂恶劣工况,提高车辆运行安全防护。

图4 单、双电机安装结构对比图

2.3 电机同步控制分析

车辆前后均为单动力轮对,因轴箱间隙等机械结构特点,采用双电机独立驱动,在轨道不平顺或湿滑状况,易出现一轮对打滑及被动冲击等情况,且两台电机独立驱动,独立的电机控制器控制会导致前、后电机转动同步性存在误差,从而导致机械结构异常磨损,且打滑浪费部分电能,从而减少续航里程;而单电机驱动至分动箱装置,分动箱驱动前后车轴齿轮箱走行,车辆前后无轮对不同步走行问题[3]。

2.4 动力电组的使用寿命及电路设计分析

150 kW永磁同步牵引电机额定电流为250~300 A,启动峰值电流500 A左右,双电机在额定功率状态下主回路放电电流为500~600 A,启动峰值电流1000 A左右,磷酸铁锂动力电池组在1C以内放电,新能源轨道车容量均未超过600 Ah,因此,2台150 kW永磁同步牵引电机若同时大功率放电将降低锂电池组的使用寿命,且500~600 Ah大电流电路对主电路电缆及电气元器件要求更高,安全防护等级要求更高,难以实现。

综上所述,从电机能耗利用率、两驱动轮对同步控制、电气部件安装防护高度、动力电组的使用寿命及电路设计分析来看,单电机驱动方式优于双电机独立驱动方式,仅在锂电池组安装在轨道车车架下部,受制于空间限制,无法布置中间传动系统,采用双电机独立驱动方式。

3 单电机动力总成匹配设计

3.1 车轴齿轮箱及分动箱的选型匹配

(1)根据牵引条件[4],初步确定低速牵引工况车辆总减速比范围k

k=1.06*(G+P)g*i*D/2 N

新能源车辆自重G取28 t;

被牵引车辆重量P取100 t;

线路坡度系数i取值35;

新能源车辆轮径D取840 mm;

电机额定扭矩N取1450 Nm。

经过计算,在低速牵引工况下,确定车辆总减速比范围取值不小于13.4。

(2)根据运行最高条件,初步确定高速走行工况车辆总减速比范围

k=188*n*D/v

电机最大转速n取2600 rpm。

新能源车辆速度v为取45 km/h。

经过计算,在高速走行工况下,确定车辆总减速比取值范围k不大于9.1。

(3)分动箱的选型

考虑到车辆牵引力与速度对总减速比的要求差异大,需要两档以上分动箱,综合市场分动箱厂家参数和成本价格,最终选择两档分动箱,设置一个高速档(减速比为1)和一个低速档(低档减速比1.58)。分动箱主要技术参数见表1。

表1 分动箱主要技术参数

(4)车轴齿轮箱速比的确定

根据计算总减速比与分动箱速比之间的关系,确定车轴齿轮箱速比范围在8.4~9.1之间,结合配套厂家的参数,最终选择车轴齿轮箱减速比为8.72。因此车辆总减速比为:高速挡为8.72和低速挡为13.7。

3.2 动力系统牵引力及速度校核计算

低速档持续输出牵引力:1450 Nm*13.7/0.42 m=47.3 kN,启动牵引力按1.5倍系数计算得启动牵引力71 kN

高速档最大速度:

2600 rpm/8.72*60*3.14*840=47.2 km/h

因此,计算得车辆低速挡持续牵引力为47.3 kN,启动牵引力为71 kN,车辆高速挡最大走行速度47.2 km/h>45 km/h,满足设计要求。

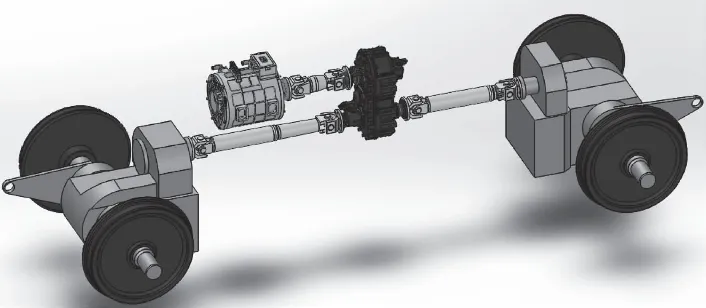

3.3 单电机牵引驱动系统设计

单电机牵引传动系统主要由永磁同步电机、传动轴、分动箱、车轴齿轮箱等组成,考虑地铁施工部分线路积水,防止轨道车通过时,电机及分动箱浸水,造成设备故障,故将永磁同步牵引电机和分动箱高度设置于车架与车厢之间,电机偏向一端操作台,分动箱布置在车架中部[5],如图5所示。

图5 单电机牵引传动系统三维模型图

4 新能源轨道车现场试验

试验线路:最大坡道30‰~35‰、带曲线、道岔等综合线路工况8 km左右,现场轨道车在线试验与部分线路施工作业穿插进行;线路钢轨表面干燥,环境温度28 ℃,湿度58%。

4.1 轨道车单机运行试验

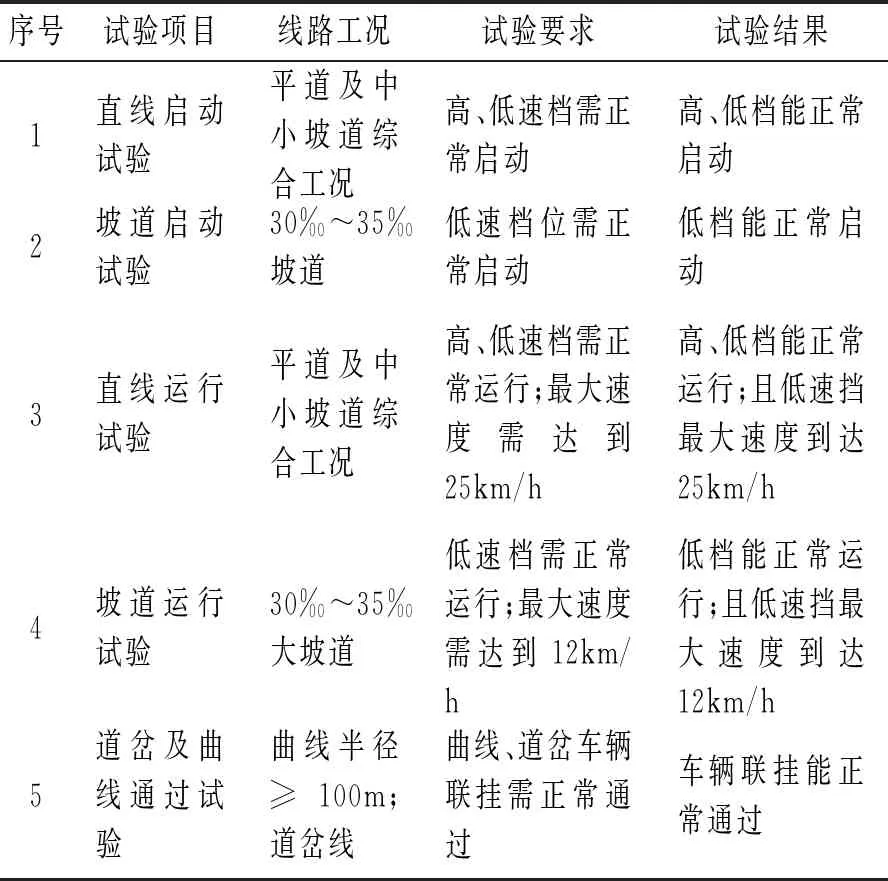

新能源轨道车根据现场线路工况进行了单机启动、单机运行、过曲线、过道岔等综合线路运行试验,试验数据如表2所示。

表2 新能源轨道车单机运行试验

4.2 轨道车重载运行试验

新能源轨道车根据现场线路工况进行了重载联挂103t(捣固车自重75t+整形车自重28t)、重载联挂82t(K13漏斗车自重22t+载重60t道砟)试验,车辆多次重载联挂大坡道启动、大坡道运行、联挂过曲线、过道岔等线路运行试验,试验数据如表3所示。表3

新能源轨道车重载运行试验

4.3 轨道车制动试验

针对新能源轨道车单机运行、联挂运行的制动性能进行试验,试验结果如表4所示。

表4 新能源轨道车制动试验

4.4 试验结果

曲线和道岔通过性能试验,新能源轨道车以规定速度通过设计规定的最小半径曲线时,检查各部件正常运动不受限制,连接风管、跨接电缆、传动装置的连接软管,连接线等长度符合要求,传动装置、车轴齿轮箱,牵引电机运行正常,轨道没有因挤压产生永久变形,检查车钩连接性能符合要求;以规定的速度通过道岔时,走行部运行灵活,道岔钢轨没有产生永久变形。曲线和道岔通过性能试验结果符合有关标准。

单机运行风制动试验,单机紧急制动试验,在通过施加制动的标志之前,切除动力,使轨道车运行速度接近预定速度25 km/h,进入试验线路,实施紧急制动,制动后走行距离小于45 m,车轮踏面没有擦伤,经过三次试验,试验结果误差不超规定值,单机紧急制动距离符合设计要求。单机驻车制动试验,30‰~35‰大坡道,满足不溜车。连挂列风制动试验(综合测试),平道及中小坡道,加速后制动,制动距离满足同类型轨道车制动要求。连挂试验列车大坡道风制动试验(综合测试),30‰~35‰大坡道连挂车辆满足不溜车。

单机运行试验,在推送时,不同速度下的基本阻力试验和起动阻力试验符合规定要求。牵引工况下换档性能试验,高速档最大速度达45 km/h,低速档最大速度达30 km/h。轨道车由低速到高速和由高速返回低速时各换档点的速度、牵引力、主电压、主电流等符合设计要求。

重载运行牵引特性试验和最大起动牵引力试验,轨道车牵引工况,受粘着力限制,取轮对空转前牵引力最大值,联挂试验列车82 t、103 t两种牵引吨位,高低档正常运行,高档最大速度达25 km/h,低档最大速度达12 km/h,牵引特性试验和最大起动牵引力试验结果均符合设计要求。

通过现场试验,新能源轨道车各试验项目的主要测量参数均符合标准和设计要求。

5 结论

新能源轨道车单电机驱动方式采用一台额定功率150 kW的永磁同步牵引电机,通过高低速档位与分动箱传动布置形式,低速档位持续爬坡牵引力达47 kN,启动牵引力达71 kN,满足车辆35‰坡道下牵引力要求,高速档位下可满足最大运行速度45 km/h,且满足轨道车地铁施工工况下,牵引重量与速度匹配要求。

单电机加分动箱装置驱动形式相比双电机两轮对独立驱动轨道车,单电机方案电机工作区间工作效率更高,整车效率及能耗利用率高;单电机加分动箱驱动形式,轮对不存在同步问题,亦减少了因同步问题产生的冲击载荷,减少轮对磨耗及热消耗。

新能源轨道车完成试制后在现场进行型式试验及运行,车辆运行情况良好,整车性能达到设计要求,能满足地铁各种施工工况下的工程路料运输及救援作业等牵引要求,该轨道车的成功研制,改善作业环境,实现尾气“零排放”同时降低噪音污染,推动了地铁施工装备向无烟、环保、节能方向发展的历史征程,对于实现地铁绿色施工具有重要意义。